РУКОВОДЯЩИЙ ДОКУМЕНТ

ЗМЕЕВИКИ

СВАРНЫЕ ДЛЯ ТРУБЧАТЫХ ПЕЧЕЙ.

ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И ПОСТАВКЕ

РД 26-02-80-2004

Взамен РД 26-02-80-88

срок действия с 06.05.2004 г.

Второе издание (1-е издание 2004 г.) переработано в соответствии с новыми нормативными документами

ОАО «ВНИИНЕФТЕМАШ»

2007 г.

|

СОГЛАСОВАНО Начальник у правления по надзору А.А. Шаталов |

УТВЕРЖДАЮ Генеральный директор ОАО «ВНИИНЕФТЕМАШ»

«1» августа 2007 г. |

|

Письмо № 11-11, 446 от 06.05.04 Зам. начальника Управления Л.Н. Ганьшина |

|

ЛИСТ УТВЕРЖДЕНИЯ |

|

|

РД 26-02-80-2004 ЗМЕЕВИКИ СВАРНЫЕ ДЛЯ ТРУБЧАТЫХ ПЕЧЕЙ. ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ, ИЗГОТОВЛЕНИЮ И ПОСТАВКЕ |

|

|

ОАО «ВНИИНЕФТЕМАШ» |

|

|

Первый зам. генерального директора |

В.А. Емелькина |

|

Заведующий отделом № 30 |

А.Н. Бочаров |

|

Заведующий лабораторией 30Л3 |

Н.М. Королев |

|

Заведующий отделом № 18 |

А.А. Казённов |

|

Заведующий лабораторией 18Л3 |

В.Д. Греков |

|

Заведующий сектором 18С2 |

Г.В. Филатов |

|

Главный конструктор проекта |

В.Н. Сазонов |

Содержание

ОБЩИЕ ПОЛОЖЕНИЯ. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ РД

Настоящий руководящий документ распространяется на змеевики сварные радиантные, конвективные и их элементы для трубчатых печей нефтеперерабатывающей, нефтехимической, химической, газовой отраслей промышленности, работающие при температуре стенки труб змеевика до 760°С и рабочем давлении до 16 МПа (160 кгс/см2).

Настоящий руководящий документ устанавливает технические требования к проектированию, изготовлению, испытанию, приёмке и поставке сварных змеевиков для трубчатых печей (см. РД 3688-00220302-003-04 «Трубчатые нагревательные печи. Требования к проектированию, изготовлению и эксплуатации»).

Руководящий документ не распространяется на змеевики сварные для сосудов и аппаратов стальных, работающих под давлением, и на радиантные змеевики реакционных печей.

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1 Основные параметры и размеры должны соответствовать указанным в таблице 1.

Таблица 1

|

Параметр |

Величина параметра |

|

Температура стенки труб рабочая, °С, не более |

760 |

|

Давление рабочее, МПа, не более |

16 |

|

Поверхность теплообмена*, м2 |

расчетная |

|

Диаметр труб наружный, мм |

57 до 426 |

|

Длина труб, м, не более |

26 |

|

* поверхность теплообмена змеевиков рассчитывается по формуле 1 |

|

F = n´D´p´L + F1, (1)

где:

n - количество труб, шт.;

F - поверхность теплообмена змеевиков, м2;

D - наружный диаметр труб, м;

L - длина труб, м;

F1 - поверхность калачей и отводов в случае их расположения в топке, м2.

1.2 Для змеевиков следует применять трубы с наружными диаметрами (мм):

|

57 |

102 |

127 |

168 |

273 |

426 |

|

76 |

108 |

152 |

219 |

325 |

|

|

89 |

114 |

159 |

245 |

377 |

|

1.3 Для соединения труб змеевика следует применять детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали по ГОСТ 17380 «Общие технические условия», ГОСТ 30753 «Отводы крутоизогнутые типа 2D", ГОСТ 17375 "Отводы крутоизогнутые типа 3D", ГОСТ 17376 "Тройники", ГОСТ 17378 "Переходы", ГОСТ 17379 "Заглушки эллиптические", а также по ТУ 3689-001-33776721-97 «Отводы печные крутоизогнутые штампосварные», ТУ 1468-001-17192736-01 «Отводы крутоизогнутые бесшовные из легированной и высоколегированной стали», ТУ 26-02-836-79 «Отводы крутоизогнутые протяжные печные».

В необходимых случаях применяются оребрённые трубы по СТП 442-2000 «Трубы оребрённые. Правила изготовления и приёмки» (ООО «Эскорт»).

Могут быть использованы трубы и трубопроводные детали производства других фирм, имеющих необходимую документацию и разрешение на применение.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1 ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ЗМЕЕВИКОВ И ИХ ЭЛЕМЕНТОВ

2.1.1 Конструкция змеевиков должна быть технологичной при изготовлении, монтаже и эксплуатации.

2.1.2 При наличии технической возможности и по согласованию с заказчиком необходимо осуществлять проектирование габаритных печей и их габаритных блоков совместно с каркасом и футеровкой, т.е. в виде транспортабельных комплектных блоков, состоящих из змеевиков, собранных в узлах каркаса и имеющих футеровку.

При проектировании змеевиков независимо от каркаса также должна быть обеспечена его максимальная заводская готовность и блочность.

2.1.3 Деление змеевиков на поставочные блоки должно быть выполнено в рабочем проекте с указанием массы поставочных блоков и мест расположения монтажных стыков.

2.1.4 Максимальная масса поставочного блока печи или змеевика - 15 т.

При формировании поставочных блоков большей массы их масса должна быть согласована с заказчиком и монтажной организацией.

2.1.5 Строповые устройства поставочных блоков змеевиков предусматриваются в рабочем проекте. Строповые устройства или элементы, предназначенные для строповки, -должны быть рассчитаны на монтажную массу поставочного блока.

2.1.6 В техническом проекте змеевика следует предусматривать узлы уплотнения в местах прохода труб змеевика через стенки печи.

2.1.7 Расчёт на прочность труб и отводов змеевика следует проводить по РТМ 26-02-67-84. В техническом проекте должна быть указана величина расчетного давления, прибавки на коррозию из расчёта срока эксплуатации змеевика, а также расчётная температура стенки труб камер конвекции и радиации.

2.1.8 Элементы крепления змеевика (кронштейны, подвески, трубные решетки) могут быть запроектированы литыми или сварными. Форма и размеры элементов должны соответствовать чертежам технического проекта.

2.1.9 В техническом проекте должны быть отражены условия поставки змеевика в зависимости от конструкции печи. Змеевик может поставляться:

а) россыпью - отдельно трубы, отводы, решетки;

б) «костылями» - к трубе приварен отвод на 180°;

в) «шпильками» - две трубы, соединенные отводами на 180°;

г) секциями - несколько труб, соединенных отводами на 180° совместно с элементами крепления или без них;

д) конвективными пакетами (блоками) - пучок соединенных между собой труб, с трубными решетками.

2.2 МАТЕРИАЛЫ

2.2.1 При выборе материалов печных змеевиков должны учитываться: расчетное давление, максимальная расчетная температуры стенки, химический состав и характер среды, технологические свойства и коррозионная стойкость материалов.

2.2.2 Материал элементов крепления змеевика выбирается в зависимости от температуры элемента, состава газовой среды, способа изготовления элементов (литье или сварка).

2.2.3 Требования к материалам, виды их испытаний, пределы и условия применения должны удовлетворять данным таблиц 9¸13.

2.2.4 В технически обоснованных случаях допускается применение сварных соединений из сталей разных структурных классов при условии обязательного согласования со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»).

2.2.5 Качество и характеристика применяемых материалов должны быть подтверждены сертификатами организаций - поставщиков материалов. При отсутствии сертификатов испытания материалов производятся на предприятии-изготовителе змеевиков в соответствии с требованиями стандартов или технических условий на данный материал.

2.2.6 Применение материалов, предусмотренных в таблицах 9¸13, для работы в условиях, выходящих за установленные пределы, а также применение других материалов допускается при согласовании со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»).

2.2.7 Если в стандарте и технических условиях на материалы не указаны вид и требования испытаний, предусмотренные в таблицах 9¸13, то эти требования должны быть указаны в технической документации на змеевик.

2.2.8 Пуск, остановка и испытание змеевиков на герметичность в зимнее время следует проводить в соответствии с требованиями «Регламента проведения в зимнее время пуска, остановки и испытаний на герметичность змеевиков печей» (обязательное приложение А).

2.3 ТРУБЫ

2.3.1 Марки сталей для труб печных змеевиков должны применяться в соответствии с таблицей 9.

2.3.2 При заказе труб по ГОСТ 8731 и ГОСТ 8733 необходимо оговорить группу «В», требования по гидравлическому испытанию каждой трубы, испытанию на ударную вязкость и одному из технологических испытаний.

2.3.3 При заказе труб по ГОСТ 550 следует оговорить испытание на сплющивание, а для работы под давлением свыше 10 МПа (100 кгс/см2) или при температуре стенки свыше 400°С - контроль макроструктуры (для труб толщиной стенки 12 мм и более) и дефектоскопию неразрушающим методом. Для труб из стали 10Г2 необходимо оговорить испытание на ударную вязкость при температуре минус 40°С. В сертификате должны быть сведения о режиме термообработки.

2.3.4 При заказе труб по ГОСТ 9940 и ГОСТ 9941 следует оговорить следующие требования:

- трубы предназначены для сварки;

- трубы по ГОСТ 9940 поставляют очищенными от окалины;

- трубы должны быть испытаны гидравлически;

- трубы должны быть испытаны на раздачу или сплющивание;

- трубы должны быть стойкими против МКК;

- трубы должны быть термически обработаны;

- партия должна состоять из труб одной плавки;

- трубы должны быть проконтролированы физическим методом;

- в сертификате должен быть приведён химический состав плавки и сведения о режиме термообработки.

2.3.5 Допускается не производить гидравлическое испытание труб в следующих случаях:

- если труба подвергается по всей поверхности контролю физическим методом;

- для труб при рабочем давлении 5,0 МПа и ниже, если предприятие изготовитель труб гарантирует положительные результаты гидравлических испытаний.

2.4 ЛИСТОВАЯ СТАЛЬ

2.4.1 Коррозионностойкая, жаростойкая и жаропрочная сталь по ГОСТ 7350 должна быть заказана горячекатанной, термически обработанной, с обрезной кромкой и качеством поверхности по группе М2б. При указании в техдокументации сталь должна быть испытана на стойкость к межкристаллитной коррозии.

2.5 ОТЛИВКИ

2.5.1 Качество поверхности стальных отливок должно соответствовать требованиям ГОСТ 977.

2.5.2 На поверхности отливок, подлежащих механической обработке, допускаются без исправления места, расчищенные от трещин, спаев, раковин, пористостей и других дефектов, если глубина залегания дефекта не превышает 2/3 припуска на механическую обработку.

2.5.3 Дефекты отливок, влияющие на прочность и ухудшающие их товарный вид, подлежат исправлению. Виды, количество, размеры и расположение дефектов, подлежащих исправлению, а также способы их исправления определяются соответствующими техническими условиями и чертежами заказчика на детали из отливок.

2.5.4 Отливки из легированных и коррозионностойких сталей подвергаются контролю макро- и микроструктуры при наличии требований в технических условиях или проектах. Исследование макро- и микроструктуры производится по инструкции организации-изготовителя.

2.5.5 Отливки из коррозионностойких сталей при наличии требований в проекте должны быть испытаны на стойкость к межкристаллитной коррозии по ГОСТ 6032 методом, указанным в проекте.

2.6 СВАРОЧНЫЕ МАТЕРИАЛЫ

2.6.1 Сварочные материалы для сварки труб в зависимости от условий применения выбираются по таблицам 12¸13. Сварочные материалы для автоматической сварки под флюсом принимаются согласно ОСТ 26-291-94.

Сварочные материалы для сварки элементов печей из листового металла, указанного в таблице 10, принимаются в соответствии с ОСТ 26-291-94.

Сварку литых элементов из сталей 10Х18Н9ТЛ, 40Х24Н12СЛ и 35Х23Н7СЛ с деталями каркаса печи из углеродистой стали следует производить электродами типа Э-11Х15Н25М6АГ2 ГОСТ 10052, а литых элементов из стали 45Х25Н20С2Л - электродами типа Э-08Х14Н65М15В4Г2 ГОСТ 10052.

Сварку элементов из углеродистой стали с элементами из стали марок 20Х23Н18 и 20Х23Н13 рекомендуется производить электродами типа Э-10Х25Н13Г2 ГОСТ 10052.

2.6.2 Сварочные материалы по химическому составу, включая химический состав металла шва или наплавленного металла, должны удовлетворять требованиям действующих стандартов и технических условий, что должно подтверждаться сертификатами. При отсутствии сертификатов сварочные материалы должны проверяться на соответствие требованиям стандартов или технических условий в организации-изготовителе змеевиков.

2.6.3 Сварочные материалы должны обеспечивать механические свойства металла шва или наплавленного металла, указанные в таблице 2.

Механические свойства наплавленного металла

Таблица 2

|

Наименование сталей |

Предел прочности кгс/см2 |

Относительное удлинение, %, не менее |

Ударная вязкость, кгс×с/см2, не менее |

|

Углеродистые |

Не ниже нижнего предела прочности основного металла по стандарту или техническим условиям для данной марки стали |

18 |

5 |

|

Низколегированные и хромомолибденовые |

16 |

5 |

|

|

Среднелегированные, хромистые, хромомолибденовые, хромомолибденванадиевые и ванадиевовольфрамовые |

14 |

5 |

|

|

Высоколегированные с особыми свойствами |

По стандарту или техническим условиям на сварочный материал или не менее 18% при отсутствии в стандарте данной характеристики |

7 |

Примечания

1. В таблице приведены нормы механических свойств металла шва или наплавленного металла при нормальной температуре (+20°С).

2. Нормы механических свойств металла шва или наплавленного металла для низко и среднелегированных, хромистых, хромомолибденовых, хромованадиевовольфрамовых сталей указаны после термообработки.

3. Результаты испытаний металла шва или наплавленного металла определяются как среднее арифметическое значение показаний отдельных образцов (таблица 2). Допускается снижение предела прочности на одном из двух испытанных образцов не более чем на 10 %.

2.6.4 Механические испытания металла шва или наплавленного металла должны производиться на растяжение и на ударную вязкость на образцах по ГОСТ 6996.

2.6.5 В наплавленном металле, предназначенном для сварки стали аустенитного класса, содержание ферритной фазы должно соответствовать требованиям ГОСТ 10052 или чертежа на змеевик.

2.6.6 При получении неудовлетворительных результатов по какому-либо виду испытаний разрешается проведение повторных испытаний на удвоенном количестве образцов по виду испытаний, давшему неудовлетворительные результаты. При получении неудовлетворительных результатов повторных испытаний сварочные материалы бракуются.

2.6.7 В паспорт изделия должны быть занесены номера партий и плавок электродов и сварочной проволоки, применяемых для данного изделия.

Сертификаты и результаты испытаний сварочных материалов, если такие проводились, должны храниться на предприятии - изготовителе не менее срока службы змеевика.

2.6.8 Сварочные материалы, предназначенные для выполнения сварных соединений, к которым предъявляются требования по стойкости к межкристаллитной коррозии (МКК), перед использованием должны подвергаться испытаниям на склонность к МКК по ГОСТ 6032. Испытание сварочных материалов на склонность к МКК допускается совмещать с испытанием на склонность к МКК сварных соединений, для сварки которых они предназначены.

3 ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

3.1 ОБЩИЕ ТРЕБОВАНИЯ К ИЗГОТОВЛЕНИЮ

3.1.1 Змеевики трубчатых печей и их элементы должны изготавливаться в соответствии с требованиями настоящего руководящего документа и технической документации, утвержденной в установленном порядке.

3.1.2 Организация-изготовитель змеевиков трубчатых печей должна иметь разрешение на применение данного вида оборудования, оформленного в установленном порядке.

Перед запуском в производство проверяется соответствие материалов требованиям чертежа, настоящего руководящего документа, стандартов или технических условий на них.

3.1.3 Предельные отклонения размеров механически обрабатываемых деталей не должны превышать: для отверстий - Н14, валов - h14, прочих - ± IT14/2, если в чертежах или нормативно - технической документации не указан иной класс точности. Оси резьбовых отверстий деталей должны быть перпендикулярны к опорным поверхностям. Неперпендикулярность не должна быть более 0,8 мм на 100 мм, если не оговорены иные требования.

3.1.4 На рабочей поверхности труб, отводов, тройников не допускаются риски, забоины, царапины и другие дефекты, превышающие минусовые предельные отклонения, предусмотренные настоящим руководящим документом или техническими условиями.

3.1.5 Подготовку кромок частей трубных элементов под сварку необходимо выполнять механическим способом в соответствии с чертежами.

Огневая подготовка кромок допускается только при отсутствии возможности механической обработки кромок обычными средствами. Огневая резка труб из хромомолибденовых и хромованадиевовольфрамовых сталей должна производиться с предварительным подогревом и последующим замедленным охлаждением. После огневой обработки кромки должны быть зачищены абразивным инструментом на глубину 1¸2 мм из расчета от самой глубокой впадины поверхности реза. В соответствии с требованиями ГОСТ 16037 шероховатость поверхности подготовленных кромок должна быть не более Rz80 по ГОСТ 2789 при наличии требований контроля цветной дефектоскопией подготовленных под сварку кромок.

3.1.6 Кромки подготовленных под сварку трубных элементов должны быть зачищены и обезжирены внутри и снаружи на ширину не менее 20 мм и не должны иметь следов ржавчины, масла и прочих загрязнений.

3.1.7 На поверхности деталей не допускаются брызги металла в результате огневой резки и сварки.

3.1.8 Для крепления приспособлений при гидроиспытании допускается приварка технологических платиков на концах труб поставочных блоков и секций.

3.1.9 Форма подготовки кромок и зазор между стыкуемыми кромками деталей, подлежащих сварке, должны соответствовать требованиям чертежей, действующих стандартов и инструкций на сварку.

3.1.10 Методы сборки элементов под сварку должны обеспечивать правильное взаимное расположение сопрягаемых элементов и свободный доступ к выполнению сварочных работ и контролю в последовательности, предусмотренной технологическим процессом на сварку.

3.1.11 При сборке допускается подгонка, если собираемые детали находятся в пределах допусков, установленных настоящим руководящим документом. Методы подгонки должны исключать повреждение металла.

3.1.12 При устранении зазоров, превышающих допустимые нормы, между торцами труб не допускается применение нагрева, натяжения или ударных нагрузок.

3.1.13 Стыковые соединения змеевиков трубчатых печей выполняются без остающихся подкладных колец. Как исключение, стыковые соединения могут быть выполнены с остающимися подкладными кольцами при условии согласования с Заказчиком и автором проекта.

3.1.14 Подготовка под сварку кромок стыкуемых элементов поставочных блоков должна производиться в организации-изготовителе.

3.1.15 В рабочих чертежах деталей и узлов должны быть указаны шифры, место и метод маркировки данных узлов и деталей.

3.1.16 Сварщик может приступить к сварке после установления контролером ОТК правильности сборки и зачистки всех поверхностей деталей, подлежащих сварке.

3.1.17 Контрольная сборка змеевика в целом или его поставочных блоков с последующей маркировкой должна выполняться в организации-изготовителе в соответствии с технической документацией. При технической невозможности выполнения контрольной сборки в организации-изготовителе и по согласованию с проектной организацией контрольная сборка не выполняется.

3.1.18 Неперпендикулярность торца трубы относительно оси трубы диаметром до 100 мм не должна превышать 0,6 мм. Для труб диаметром более 100 мм величина допустимой неперпендикулярности торцов труб принимается по нормам организации-изготовителя.

3.1.19 Детали с одинаковым условным диаметром перед сборкой должны быть подобраны по размерам внутренних диаметров. Разность между внутренними диаметрами двух стыкуемых труб не должна превышать 1,0 мм.

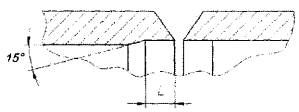

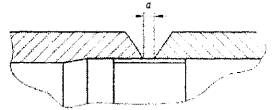

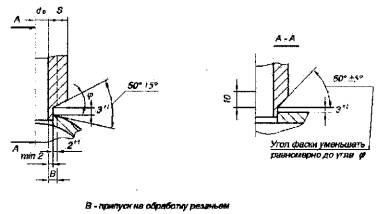

При большем различии между внутренними диаметрами концы частей с меньшим внутренним диаметром должны быть проточены по внутренней поверхности согласно рисунка 1а - при сборке без подкладного кольца и рисунка 1б - при сборке на подкладном кольце или при выполнении корневого шва сваркой в защитном газе.

Рисунок 1а

Рисунок 1б

где: L = 10 ± 1 мм - при сварке корня шва в защитном газе,

L = 2S (но не менее 20 мм) - при сварке корня шва на остающемся подкладном кольце,

S - толщина стенки трубы,

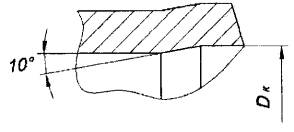

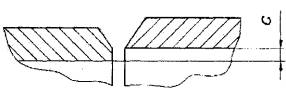

Dk - внутренний диаметр трубы или откалиброванный путем конической, рисунок 2а или цилиндрической раздачи, рисунок 2б.

Рисунок 2а

Рисунок 2б

Толщина стенки частей после проточки не должна быть меньше расчетной плюс прибавка на коррозию.

После калибровки внутренний диаметр детали и толщина стенки должны соответствовать требованиям чертежа. Допуск на внутренний диаметр калиброванного конца должен обеспечивать качественную сборку. Подготовка кромок под сварку в соответствии с требованиями техпроцесса может выполняться до или после операции калибровки.

Области применения калибровки и допустимое значение раздачи труб приведены в таблице 3.

Области применения способов раздачи концов труб

Таблица 3

|

Сталь |

Способ раздачи*) |

Диаметр трубы, мм, не более |

Толщина стенки трубы, мм, не более |

Раздача А, %**), не более |

|

Углеродистая |

вхолодную |

83 84-200 |

6 8 |

6 4 |

|

с нагревом |

300 |

20 |

10 |

|

|

Хромистая, Хромомолибденовая |

вхолодную |

100 |

8 |

4 |

|

Хромованадиевовольфрамовая |

с нагревом |

100 |

8 |

10 |

|

Аустенитная |

вхолодную |

83 84-100 |

6 10 |

6 4 |

|

*) Раздачу с нагревом следует производить при температуре концов труб 700¸900°С из углеродистых сталей, 900¸1000°С из хромистых, хромомолибденовых и хромованадиевовольфрамовых сталей. **) Подсчитывают по формуле А = (Д2 – Д1)/Д1´100, где Д1 и Д2 - внутренний диаметр трубы соответственно до и после раздачи. |

||||

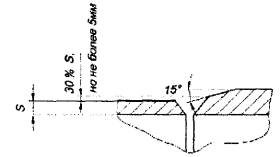

3.1.20 При сварке стыковых соединений элементов с разным наружным диаметром необходимо предусмотреть плавный переход от одного элемента к другому постепенным утонением более толстого элемента в соответствии с рисунком 3.

Рисунок 3

Допускается применять стыковые швы без предварительного утонения более толстой стенки, если разность в толщинах соединяемых элементов не превышает 30% от толщины более тонкого элемента, но не более 5 мм. Форма шва должна обеспечивать плавный переход от толстого элемента к тонкому.

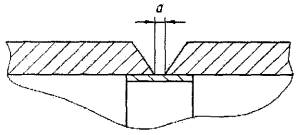

3.1.21 Собранный стык труб, труб с отводами или другими деталями на подкладных остающихся кольцах должен соответствовать рисункам 4а, 4б, 4в.

Рисунок 4а

Рисунок 4б

где:

а - зазор между трубами принимается по инструкции на сварку печных змеевиков

Рисунок 4в

Марка стали и размеры подкладного кольца принимаются по инструкции на сварку печных змеевиков. Местный зазор между подкладным кольцом и трубой не должен быть более 1 мм на одну сторону.

3.1.22 Смещение кромок «С» в собранном стыке не должно превышать 10% от толщины стенки, но не более 1 мм для толщин более 10 мм, рисунок 5.

Рисунок 5

При сварке в защитном газе смещение кромок «С» не должно быть более 0,5 мм.

3.1.23 Предельные отклонения размеров труб должны соответствовать требованиям чертежа. Предельные допуски на длину не должны превышать следующих величин: для длины до 6 м - ± 5 мм; до 12 м - ± 8 мм; до 18 м - ± 15 мм; до 26 м - ± 20 мм.

3.1.24 В радиантных и конвективных змеевиках при длине прямого участка труб до 6 м не допускается сварной шов; при длине труб до 12 м допускается наличие одного сварного шва, до 18 м - два, до 26 м - три, а свыше 26 м - четыре. При этом сварной шов не должен находиться в местах опирания труб на решетки или подвески с учетом температурного удлинения труб.

Допускается использование труб немерной длины по согласованию со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»), при этом в каждой поставленной партии их должно быть не более 15% от всех труб змеевика. Общая кривизна труб не должна превышать 10 мм на длину прямого участка змеевика.

Допускается для радиантных змеевиков витой конструкции изготовление витка из двух полуколец.

3.1.25 Оребрённые трубы должны изготавливаться в соответствии с требованиями нормативно-технической документации организации-изготовителя.

3.2 ТРЕБОВАНИЯ К КОЛЛЕКТОРАМ

3.2.1 Коллекторы должны изготавливаться из труб. Допускается, по согласованию с разработчиком, изготовление коллекторов из листа.

Размещение штуцеров на продольных сварных швах коллекторов не допускается.

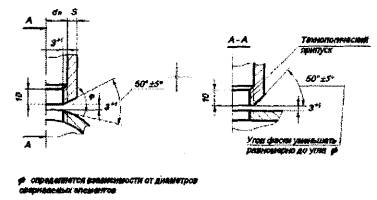

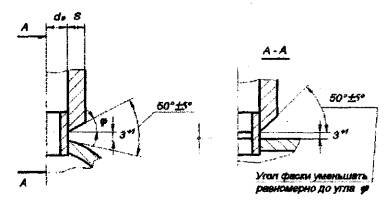

3.2.2 С целью обеспечения провара в корне шва соединения штуцеров и труб с корпусом коллектора могут быть выполнены согласно рисункам 6, 7 и 8. Вариант сварки выбирается конструктивно по технологии организации-изготовителя.

Рисунок 6

Рисунок 7

Рисунок 8

3.2.3 После приварки штуцеров и последующей термообработки (при ее необходимости) отверстия должны быть расточены до внутреннего диаметра штуцера (удаляется припуск штуцера или подкладное кольцо) см. рисунки 6, 7 и 8.

3.2.4 Смещение оси штуцера от оси коллектора не должно быть более ± 3 мм (рисунок 9).

Рисунок 9

3.2.5 При тавровых (угловых) соединениях труб с коллекторами или другими элементами расстояние от наружной поверхности коллектора (элемента) до образующей согнутой трубы (рисунок 10)

Рисунок 10

или до оси поперечно-стыкового шва (рисунок 11) должно составлять:

а) для труб наружным диаметром до 100 мм - не менее 100 мм;

б) для труб диаметром свыше 100 мм - не менее 150 мм. Расстояние сварного шва трубного элемента до решетки должно быть не менее 100 мм.

Рисунок 11

3.3 ТРЕБОВАНИЯ К ОТВОДАМ И ГНУТЫМ ЭЛЕМЕНТАМ

3.3.1 Для змеевиков трубчатых печей должны изготавливаться крутоизогнутые протяжные или штампосварные отводы с углом гиба до 180° в соответствии со стандартами, указанными в п. 1.3.

3.3.2 Отводы штампосварные должны подвергаться обязательному гидравлическому испытанию при пробном давлении в объеме 100% в сборе с трубами змеевика.

3.3.3 Сборка, сварка и качество сварного соединения штампосварных отводов должно отвечать требованиям настоящего раздела.

3.3.4 Сварные швы отводов должны подвергаться 100% -ной радиографической или ультразвуковой дефектоскопии (УЗД).

3.3.5 Изготовление деталей змеевиков методом гибки производится по технологии организации-изготовителя.

3.3.6 Технология гибки труб устанавливается производственными инструкциями. При изготовлении деталей змеевиков принимают радиусы гиба не менее указанных ниже:

а) при гибке груб в холодном состоянии на специальных станках по размерам, указанным в ГОСТ 17375 - ГОСТ 17379;

б) при гибке труб с нагревом и набивкой песком - не менее 3,5 наружных диаметров трубы;

в) при гибке труб с нагревом токами высокой частоты (ТВЧ) - не менее трех наружных диаметров трубы.

Примечание - допускается изгиб труб радиусами менее указанных, если способ гибки гарантирует сохранение толщины стенки в любом месте гиба не менее 85% номинальной толщины с учетом минусового допуска.

3.3.7 При гибке труб допускаются следующие отклонения от геометрических размеров и формы детали:

а) отклонения оси конца гнутой трубы «а» рисунок 12 от заданного угла «а» направления изгиба при длине прямого участка до 300 мм не должны превышать для труб с наружным диаметром:

|

Дн |

от 57 мм до 89 мм |

±4,0 мм |

|

свыше 89 мм |

± 5,0 мм |

Рисунок 12

б) овальность сечений в месте гиба определяется как отношение разности между наибольшим и наименьшим наружным диаметрами к номинальному наружному диаметру, и не должна превышать 10%;

в) толщина стенки в любом месте изгиба должна быть не менее 85% номинальной толщины с учетом минусового допуска.

3.3.8 На внутренней стороне изгиба допускается волнистость с наибольшей высотой в пределах величин указанных ниже для труб с наружным диаметром:

|

Дн |

до 57 |

57¸127 |

127¸159 |

159¸219 |

219¸325 |

325¸426 |

|

Высота гофр, мм |

3,0 |

4,0 |

5,0 |

6,0 |

7,0 |

8,0 |

Расстояние между гофрами должно быть не менее четырех высот гофр.

3.3.10 При гибке труб допускается дополнительная холодная или горячая подгибка их. При этом запрещается производить горячую подгибку труб из углеродистой стали при температуре ниже 700°С и выше 1000°С, из легированной стали при температуре ниже 800°С, а из нержавеющей стали типа 12Х18Н10Т - при температуре ниже 900°С. Термообработка труб из легированной стали после горячей подгибки обязательна. При подгибке не допускаются трещины, раковины, надрезы, расслоения и растяжки с образованием утонения.

3.3.11 Расстояние от ближайшего поперечного сварного шва до начала закругления гиба должно быть не менее наружного диаметра трубы, но не менее 100 мм (исключая случаи применения крутоизогнутых отводов).

3.3.12 Не разрешается вварка штуцеров, бобышек, дренажей на сварных швах и в местах гиба змеевика, изготовленных любым способом. В порядке исключения на гибах может быть допущена вварка одного штуцера внутренним диаметром не более 20 мм, если эта вварка предусмотрена проектом.

3.4 ОБЩИЕ ТРЕБОВАНИЯ К СВАРКЕ

3.4.1 При изготовлении змеевиков трубчатых печей должны быть использованы присадочные материалы и защитные газы, применение которых предусмотрено настоящим руководящим документом и инструкцией по сварке, согласованной со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»).

3.4.2 Технология сварки, применяемая при изготовлении змеевиков, должна пройти производственную аттестацию согласно РД 03-615-03.

3.4.3 Применение методов сварки и сварочных материалов, не предусмотренных настоящим руководящим документом, допускается по согласованию со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»).

3.4.4 К выполнению работ по сварке (прихватке) змеевиков трубчатых печей допускаются сварщики, которые сдали испытания в соответствии с Правилами аттестации сварщиков ПБ 03-273-99.

При этом каждый сварщик может быть допущен только к тем видам работ, которые указаны в его удостоверении.

3.4.5 Все сварочные работы при изготовлении змеевиков трубчатых печей следует производить, как правило, при положительных температурах в закрытых помещениях. При монтажных работах на открытой площадке сварщик, а также место сварки должны быть защищены от непосредственного воздействия воды, ветра и снега. Температура окружающего воздуха должна быть не ниже указанной в таблице 4.

Температура окружающего воздуха при сварке

Таблица 4

|

Материалы |

Температура окружающего воздуха при сварке металла толщиной, мм |

|

|

до 16 включ. |

свыше 16 |

|

|

Углеродистая сталь с содержанием углерода не более 0,24% |

Ниже 0 до минус 20°С. Сварка без подогрева |

Ниже 0 до минус 20°С. Сварка с подогревом до 100¸200°С |

|

Низколегированные, хромомолибденовые стали (марок 12ХМ, 15ХМ) |

Ниже 0 до минус 10°С. Сварка с подогревом до 250¸350°С. Ниже минус 10°С сварка не допускается |

|

|

Стали марок 1Х2М1, 15X5, 15Х5М, 15Х5ВФ, 13Х9М |

Ниже 0°С сварка не допускается |

|

|

Высоколегированные хромоникелевые и хромоникельмолибденовые стали аустенитного класса |

Ниже 0°С до минус 20°С сварка без предварительного подогрева |

|

3.4.6 Сварку змеевиков трубчатых печей и их элементов из хромомолибденовых, хромистых, хромомолибденованадиевых и хромованадиевовольфрамовых сталей необходимо производить с подогревом и последующей термообработкой в соответствии с действующей нормативно-технологической документацией.

3.4.7 Необходимость и температура предварительного и сопутствующего подогрева при сварке элементов из других марок стали, кроме указанных в п. 3.4.6, должны определяться нормативно - технической документацией на сварку.

3.4.8 При местном подогреве труб и трубных элементов ширина зоны равномерного подогрева по периметру должна быть не менее 60 мм в каждую сторону от оси шва.

3.4.9 Все сварные швы подлежат клеймению, позволяющему установить сварщика, выполняющего эти швы. Клеймо наносится ударным методом на расстоянии 30-60 мм от сварного шва, глубина клейма не должна быть более 0,5 мм. Место и метод клеймения должны быть указаны в конструкторской документации на змеевики.

У продольных швов клеймо должно находиться в начале и в конце шва на расстоянии 100 мм от конца трубы. Для кольцевого шва клеймо должно выбиваться в месте пересечения кольцевого шва с продольным на расстоянии 50 мм от шва. Маркировку продольных и кольцевых швов тонкостенных (толщина менее 4 мм) элементов змеевиков трубчатых печей необходимо производить электрографом или несмываемыми термостойкими красками по инструкции организации-изготовителя.

3.4.10 Устранение дефектов в сварных швах должно производиться в соответствии с инструкцией или стандартом организации на сварку змеевиков из данной марки стали.

3.4.11 В сварном соединении, выполняемом с подогревом или термообработкой, замер температуры производится на элементе с большей толщиной.

3.4.12 Применение аустенитных сварочных материалов при изготовлении печных змеевиков из хромомолибденовых сталей допускается в технически обоснованных случаях по согласованию с ОАО «ВНИИНЕФТЕМАШ».

3.4.13 Корень шва труб из углеродистой и низколегированной стали допускается выполнять специально разработанными электродами Æ 2,5¸3,0 мм, обеспечивающими надёжное проплавление кромок с хорошим формированием обратного валика. К ним относятся электроды ТМУ-21У, УОНИ-13/55 Р, МТГ-01К и др.

3.5 ОБЩИЕ ТРЕБОВАНИЯ К СВАРНЫМ СОЕДИНЕНИЯМ

3.5.1 Форма и размеры швов должны соответствовать стандартам или требованиям чертежа.

3.5.2 Продольные швы смежных деталей должны быть смещены относительно друг друга на величину трехкратной толщины наиболее толстого элемента, но не менее чем на 100 мм.

3.5.3 При сварке литых деталей с трубами, поковками и листами переход от одного сечения к другому следует обеспечивать комбинированно за счет плавного утонения стенки литой детали до номинальной расчетной на кромке и за счет плавного перехода сварного шва.

3.5.4 В случае приварки к змеевику бобышек, опор и других деталей расстояние между краями соседних швов должно быть не менее 50 мм.

3.5.5. Прямолинейность сваренных встык труб и труб с другими деталями определяется с помощью шаблона - линейки длиной 400 мм, прикладываемой в трех - четырех местах по окружности стыка.

Зазор между концами линейки и трубой (деталью) не должен быть более 2 мм.

3.6 ТРЕБОВАНИЯ К КАЧЕСТВУ СВАРНЫХ СОЕДИНЕНИЙ

3.6.1 Механические свойства сварных соединений должны быть не ниже норм, указанных в таблице 5.

Механические свойства сварных соединений

Таблица 5

|

Механические свойства |

Минимальные нормы |

|

|

для всех сталей, кроме аустенитных |

для аустенитных |

|

|

Предел прочности на разрыв при температуре плюс 20°С, кгс/мм2 |

Не ниже нижнего предела прочности основного металла по стандарту или ТУ данной марки стали |

|

|

Ударная вязкость, кгс×м/см2 при температуре плюс 20°С, KCU |

5 |

7 |

|

Угол изгиба, град: а) для углеродистых сталей, а также для сталей аустенитного класса |

100 |

100 |

|

б) для хромистых, хромованадиевовольфрамовых и хромомолибденовых сталей при толщине: |

|

|

|

до 20 мм |

50 |

- |

|

св. 20 мм |

40 |

- |

|

Просвет между сжимаемыми поверхностями при сплющивании стыковых соединений труб, мм |

Не ниже норм, установленных нормативно-технической документацией на трубы |

|

Примечание - показатели механических свойств сварных соединений должны определяться как среднее арифметическое результатов испытаний отдельных образцов.

Испытания считаются удовлетворительными, если результаты не будут отличаться от указанных в сторону уменьшения по данному из двух испытанных образцов на разрыв и загиб более чем на 10%. При испытании на ударную вязкость ни один образец не должен иметь ударную вязкость ниже указанных значений. Испытанию на ударную вязкость подвергаются сварные соединения элементов толщиной 12 мм и более.

3.6.2 В сварных соединениях не допускается следующие наружные дефекты:

а) трещины всех видов и направлений;

б) свищи и пористость наружной поверхности шва;

в) наплывы, прожога и незаплавленные кратеры;

г) смещение и совместный увод кромок свариваемых элементов свыше норм, предусмотренных настоящим руководящим документом;

д) несоответствие формы и размеров швов требованиям стандартов, технических условий или чертежей на изделие.

3.6.3 Не допускаются в сварных соединениях следующие внутренние дефекты:

а) трещины всех видов и направлений, расположенные в металле шва, по линии сплавления и в околошовной зоне основного металла, в том числе и микротрещины, выявляемые при микроисследовании;

б) непровары (несплавления), расположенные в сечении сварного соединения (между отдельными валками и слоями шва и между основным металлом и металлом шва);

в) свищи;

г) поры в виде сплошной сетки;

д) объемные включения (газовые, шлаковые, вольфрамовые и окисные) размером, превышающем нормы, установленные для 4 класса сварных соединений по ГОСТ 23055.

3.6.4 В сварных стыковых соединениях, выполненных в неповоротном положении без применения подкладных колец, могут быть допущены местные «утяжки» или провисания металла в корне шва размером до 10% номинальной толщины стенки сварных элементов, но не более 2 мм, при условии, что суммарная протяженность этих дефектов не превышает 20% внутреннего периметра соединения.

3.6.5 В сварных соединениях труба - ребро величина сплавленных участков должна быть не менее 50% от общей длины ребер на контролируемом участке трубы при максимальной длине отдельных участков несплавления не более 20 мм.

При контроле сплавления ребра с трубой контрольный образец подвергается нагреву до температуры 800¸1000°С с целью окисления поверхности металла.

После охлаждения производится разрезка образца вдоль трубы на три - четыре части и после отламывания ребер подсчитывается длина сплавления (неокисленных) участков трубы.

3.7 ТЕРМИЧЕСКАЯ ОБРАБОТКА

3.7.1 Печные змеевики и их элементы подлежат термической обработке в следующих случаях:

а) после вальцовки, штамповки деталей из углеродистой и кремнемарганцовистой сталей, проводимой без нагрева или с нагревом при температуре конца деформации ниже 700°С при толщине стенки, превышающей 5% от:

- внутреннего диаметра обечайки;

- наименьшего внутреннего радиуса кривизны днищ; .

- внутреннего радиуса патрубка (ответвления) для штампованных тройников;

- среднего радиуса кривизны для колена.

б) после вальцовки, штамповки деталей из:

- хромомолибденовых и хромовольфрамованадиевых сталей независимо от толщины и степени деформации;

- сталей аустенитного класса, предназначенных для работы в средах, вызывающих коррозионное растрескивание и межкристаллитную коррозию (по требованию технического проекта), при степени деформации более 10% или при температуре конца деформации менее 850°С.

в) после гибки труб без нагрева или с нагревом:

- из углеродистой и марганцовистой стали при толщине стенки более 36 мм независимо от радиуса сгиба или при толщине 10-36 мм при среднем радиусе гиба менее 3,5-кратного наружного диаметра трубы, если овальность поперечного гиба более 5%;

- из хромомолибденовых и хромовольфрамованадиевых сталей с радиусом гиба менее 5-ти кратного наружною диаметра трубы;

а также после горячей калибровки концов труб.

г) после сварки элементов из:

- углеродистой стали толщиной более 36 мм и марганцовистой и кремнемарганцовистой стали толщиной более 30 мм;

- хромомолибденовых и хромовольфрамованадиевых сталей независимо от толщины и диаметра;

- сталей аустенитного класса, предназначенных для работы в средах, вызывающих коррозионное растрескивание и межкристаллитную коррозию (по требованию технического проекта).

д) во всех других случаях, для которых документацией на изготовление и сварку требуется дополнительная термическая обработка, а также если этого требует конструкторская документация.

3.7.2 Термическая обработка должна производиться по режимам, предусмотренным инструкциями на сварку и термическую обработку, согласованными со специализированной организацией (например, ОАО «ВНИИНЕФТЕМАШ»).

3.7.3 Время между окончанием сварки и началом термообработки сварных стыков из хромомолибденовых сталей должно быть не более 24 часов.

При невозможности проведения термообработки в указанный период времени необходимо после сварки без остывания стыка произвести послесварочный прогрев («термический отдых») при температуре 350¸400°С в течение 1,5 часа с последующим медленным охлаждением под слоем асбеста. После «термического отдыха» время до термообработки не ограничивается.

3.7.4 До производства термообработки элементы из хромомолибденовых сталей и их сварные соединения запрещается подвергать ударным нагрузкам.

3.7.5 Для термообработки сварных соединений может применяться как общий печной нагрев, так и местный, любым методом, обеспечивающим равномерный нагрев кольцевой зоны обрабатываемых участков.

3.7.6 Во время термообработки должны соблюдаться условия, обеспечивающие свободное расширение изделия и предохраняющие его от пластической деформации под действием собственного веса.

3.7.7 При местной термообработке минимальная ширина зоны технологического нагрева должна быть равна суммарному размеру четырех толщин стенки, но не менее 70 мм при толщине стенки менее 20 мм и 100 мм при толщине стенки более 20 мм.

3.7.8 Механические свойства основного металла и сварных соединений после термической обработки должны соответствовать требованиям настоящего руководящего документа.

3.8 КОНТРОЛЬ КАЧЕСТВА СВАРНЫХ СОЕДИНЕНИЙ

3.8.1 Методы контроля качества сварных соединений.

Контроль качества сварных соединений должен производиться следующими методами:

а) визуальным осмотром и измерением;

б) замером твердости;

в) стилоскопированием;

г) ультразвуковой дефектоскопией;

д) просвечиванием проникающим излучением;

е) цветной или магнитнопорошковой дефектоскопией;

ж) механическими испытаниями;

з) испытанием на межкристаллитную коррозию;

и) металлографическим исследованием;

к) гидравлическим испытанием.

Последовательность выполнения контрольных операций на изделиях (сборочных единицах) определяется последовательностью их изложения в настоящем руководящем документе.

Обязательность и объем контроля сварных соединений изделий (сборочных единиц) определяется соответствующими требованиями настоящего руководящего документа.

3.8.2 Визуальный осмотр и измерение сварных соединений.

3.8.2.1 Визуальный осмотр и измерение сварных соединений производится в соответствии с ГОСТ 3242 с целью выявления следующих наружных дефектов:

а) излома или неперпендикулярности осей свариваемых элементов;

б) недопустимого смещения кромок соединяемых элементов;

в) несоответствия размеров и формы швов требованиям стандартов, рабочих чертежей (по высоте, катету и ширине шва, по равномерности усилений и т.п.);

г) трещин всех видов и направлений, видимых невооруженным глазом;

д) наплывов, прожогов, незаваренных кратеров, пористости. Подрезы в местах перехода от шва к основному металлу допускаются по глубине не более 10% от толщины стенки трубы, но не более 0,5 мм и суммарной протяженностью не более 20% длины шва;

е) плавности переходов от одного сечения к другому;

ж) несоответствия общих геометрических размеров сварного узла требованиям чертежей или технических условий;

з) отсутствия клейм сварщиков или несоответствия клеймения установленным требованиям.

3.8.2.2 Визуальному осмотру и измерению подлежат все сварные соединения с двух сторон по всей их протяженности. При этом осмотру должна подвергаться поверхность шва и прилегающих к нему участков основного металла на расстоянии не менее 20 мм от границ шва. Перед внешним осмотром поверхность сварного шва и прилегающих к нему участков должны быть зачищены от шлака, окалины и других загрязнений.

Допускается совмещение зачистки поверхности сварных соединений для внешнего осмотра с подготовкой их под ультразвуковой контроль (с зачисткой околошовной зоны на ширину, определяемую инструкцией по контролю).

3.8.2.3 Измерение сварных соединений должно производиться при помощи специальных шаблонов, специального или универсального инструмента. Проверке подлежат все размеры сварных соединений.

3.8.3 Замер твердости.

3.8.3.1 Обязательному замеру твердости переносными твердомерами должен подвергаться металл шва доступных для замера твердости сварных соединений из хромистых, хромомолибденовых и хромованадиевовольфрамовых сталей в следующем объеме в зависимости от наружного диаметра труб:

а) 219 мм и более - все сварные соединения;

б) менее 219 мм - не менее 20% (но не менее трех соединений) общего количества однотипных сварных соединений каждого змеевика термообработанных с применением одного и того же нагревательного устройства по одному и тому же режиму.

3.8.3.2 Максимальные значения твердости металла шва не должны быть выше 240 НВ для сварных стыков из сталей 12ХМ, 15ХМ, 1Х2М1, 15Х5М и не выше 270 НВ для сталей 15Х5МУ, 15Х5ВФ, 12Х8ВФ, 13Х9М, 15X5.

3.8.3.3 Замер твердости металла шва должен производиться после термической обработки.

3.8.3.4 Количество замеров на любом образце или шве должно быть не менее трех. При неудовлетворительных результатах контроля сварные соединения подлежат повторной термообработке и повторному замеру твердости. При получении неудовлетворительных результатов замера твердости после повторной термообработки сварные соединения бракуются. Проведение термообработки более трех раз должно быть согласовано с ОАО «ВНИИНЕФТЕМАШ».

3.8.3.5 Результаты испытаний твердости металла шва по всем контролируемым сварным соединениям должны быть зафиксированы в паспорте на змеевик.

3.8.4 Стилоскопирование сварных соединений.

3.8.4.1 Стилоскопирование свариваемых деталей и сварных соединений производиться с целью установления соответствия типа использованной стали и сварочных материалов требованиями чертежа, инструкции по сварке и настоящего руководящего документа.

3.8.4.2 Обязательному стилоскопированию подлежат все элементы змеевика, которые по проекту должны быть выполнены из хромистых, хромомолибденовых, хромованадиевовольфрамовых и хромоникелевых сталей.

3.8.4.3 Стилоскопированию подлежит металл шва сварных соединений из сталей, указанных в п.3.8.4.2., в следующем объеме в зависимости от наружного диаметра труб:

а) 150 мм и более - все сварные соединения;

б) менее 150 мм - не менее 20% (но не менее трех соединений) общего количества однотипных сварных соединений.

3.8.4.4 При стилоскопировании следует руководствоваться РД 26.260.15-2001 «Стилоскопирование основных и сварочных материалов и готовой продукции».

3.8.4.5 В процессе стилоскопирования деталей, узлов, сварных соединений должно быть проверено наличие (отсутствие) и содержание легирующих элементов с предварительной разбраковкой по группам марок сталей, приведенных в таблице 6.

Таблица 6

|

Марка стали |

Группа |

Элементы, подлежащие обязательному стилоскопированию |

Оценка содержания легирующего элемента |

|

15ХМ, 1Х2М1, 12Х1МФ |

I |

Cr; Mo; V |

Наличие (отсутствие) |

|

13Х9М, 15Х5М, 15Х5ВФ, 12Х8ВФ |

II |

Cr; Mo; V; W |

Наличие (отсутствие) |

|

08Х22Н6Т, Х21Н6М2Т, 08Х18Н10Т, 08Х18Н12Б, 10Х17Н13М2Т, 10Х17Н15М3Т |

III |

Cr; Ni; Ti; Nb; Mo |

Cr; Ni - оцениваются количественно, остальные элементы - наличие (отсутствие) |

3.8.4.6 Контроль стилоскопированием не производится:

а) при недоступности контролируемого участка;

б) при недоступности выполнения контроля стилоскопированием по условиям техники безопасности.

3.8.4.7 При получении неудовлетворительных результатов контроля должно производиться повторное стилоскопирование того же сварного соединения или детали на удвоенном количестве точек контролируемой поверхности. При подтверждении неудовлетворительного результата повторного контроля производится контрольный химический анализ детали или сварного соединения, результаты которого считаются окончательными.

В случае невозможности отбора стружки для химического анализа окончательное решение принимается по результатам трехкратного стилоскопирования.

3.8.4.8 При выявлении несоответствия марки стали хотя бы на одной детали, стилоскопированию должны подвергаться все однотипные детали.

3.8.4.9 При выявлении несоответствия марки использованных сварочных материалов сварные швы, выполненные данной партией сварочных материалов, должны быть удалены и заварены с соблюдением всех требований техпроцесса,

3.8.4.10 Результаты стилоскопирования по всем контролируемым объектам должны быть зафиксированы в паспорте на змеевик.

3.8.4.11 Дефектные детали, узлы, сварные швы, выявленные при контроле, должны быть заменены, швы вновь сварены и детали и швы подвергнуты вновь стилоскопированию.

3.8.5 Ультразвуковой и радиографический контроль.

3.8.5.1 Сварные соединения змеевиков трубчатых печей подлежат 100%-ному ультразвуковому или радиографическому контролю. Метод контроля (УЗД или радиография, или их сочетание) должен выбираться из возможностей более полного и точного выявления недопустимых дефектов с учетом особенностей физических свойств металла, а также типа сварного соединения. Контроль осуществляется по всей длине сварного соединения.

3.8.5.2 Контроль УЗД сварных соединений должен производиться в соответствии с требованиями ГОСТ 14782 и отраслевой инструкции РДИ 38.18.016-94 или ОСТ 26-2044-83.

3.8.5.3 Радиография сварных соединений должна производиться в соответствии с требованиями ГОСТ 7512 и отраслевой инструкции РДИ 38.18.020-95.

3.8.5.4 При выполнении ультразвукового или радиографического контроля оценка качества сварных соединений должна производиться в соответствии с требованиями соответствующего раздела инструкции.

3.8.5.5 Окончательный контроль проникающими излучениями должен производиться после термической обработки сварных швов.

3.8.5.6 Результаты УЗД и радиографии сварных соединений должны быть зафиксированы в паспорте на змеевик.

3.8.5.7 При невозможности осуществления рентгенопросвечивания или ультразвуковой дефектоскопии в полном объеме из-за недоступности отдельных сварных соединений, неэффективности УЗД или рентгенопросвечивания, или по условиям техники безопасности контроль качества этих сварных соединений должен производиться по инструкции, утвержденной в установленном порядке.

3.8.6 Капиллярный и магнитопорошковый контроль.

3.8.6.1 Сварные соединения змеевика должны подвергаться контролю капиллярной или магнитопорошковой дефектоскопии в случае, когда невозможно проведение контроля УЗД или радиографией или при наличии требований технического проекта.

3.8.6.2 Капиллярный контроль применяется для выявления в сварных швах и околошовной зоне поверхностных дефектов. Контроль должен производиться по отраслевой инструкции РДИ 38.18.019-95.

3.8.6.3 Магнитопорошковый контроль применяется для выявления поверхностных и подповерхностных (на глубине 2 мм) дефектов типа несплошностей. Контроль должен производиться по отраслевой инструкции РДИ 38.18.017-94.

3.8.7 Механические испытания.

3.8.7.1 Механические испытания контрольных стыковых соединений должны быть проведены в объеме, указанном в таблице 7.

|

Вид испытаний |

Количество образцов из контрольного сварного соединения |

Примечание |

|

Растяжение |

два образца типа XII, XIII по ГОСТ 6996 |

Испытание на растяжение отдельных образцов из сварных трубных стыков*) можно заменить испытанием на растяжение целых стыков со снятым усилием |

|

Изгиб (загиб) |

два образца типа XXVII, XXVIII по ГОСТ 6996 |

Испытание сварных образцов труб с внутренним диаметром до 100 мм может быть заменено испытанием на сплющивание по ГОСТ 6996 (образцы типа XXIX и XXX) |

|

Ударная вязкость при (толщине металла 12 мм и более |

три образца типа VI по ГОСТ 6996 с надрезом по центру шва |

Испытание ударной вязкости околошовной зоны производится при наличии требования в технических условиях на изделие и чертеже |

|

*) С внутренним диаметром менее 100 мм и толщиной стенки менее 12 мм |

||

3.8.7.2 Из контрольных сварных соединений вырезаются стандартные образцы по ГОСТ 6996.

3.8.7.3 При получении неудовлетворительных результатов по какому-либо виду механических испытаний разрешается проведение повторных испытаний на образцах, вырезанных из того же контрольного стыка, а при неудовлетворительных результатах этих испытаний допускается произвести испытание на образцах, вырезанных из сварного соединения изделия.

3.8.7.4 Повторные испытания проводятся лишь по тому виду механических испытаний, которые дали неудовлетворительные результаты. Для проведения повторных испытаний принимается удвоенное количество образцов по сравнению с нормами, указанными в таблице 7. При получении неудовлетворительных результатов при повторных испытаниях швы считаются непригодными.

3.8.8 Испытание на склонность к межкристаллитной коррозии.

3.8.8.1 Сварные соединения труб змеевиков трубчатых печей, изготавливаемых из стали аустенитного и аустенитно-ферритного классов, должны подвергаться испытанию на склонность к межкристаллитной коррозии при наличии соответствующего требования в технических условиях на изделие или чертежах. Форма, размеры и количество образцов должны соответствовать требованиям ГОСТ 6032. Метод испытания должен быть указан в техническом проекте или чертеже.

3.8.9 Металлографические исследования.

3.8.9.1 Металлографическим исследованиям должны подвергаться стыковые соединения:

а) змеевиков, работающих под давлением более 5 МПа (50 кгс/см2);

б) змеевиков, работающих при температуре выше 450°С;

в) змеевиков, изготовленных из сталей, склонных к термическому воздействию (12МХ, 12ХМ, 1Х2М1, 12Х1МФ, 15Х5М, 12Х8ВФ, 13Х9М).

Допускается не проводить металлографическое исследование швов змеевиков, работающих при температуре ниже минус 40°С толщиной не более 20 мм из сталей 12Х18Н10Т, 08Х18Н10Т.

3.8.9.2 Допускается не проводить металлографическое исследование сварных соединений из углеродистых и низколегированных сталей при условии 100%-ного контроля этих соединений ультразвуковой или радиографической дефектоскопией.

3.8.9.3 Для металлографического исследования из каждого контрольного сварного соединения поперек шва должно быть вырезано шлифов не менее двух при контроле сварных соединений из хромомолибденовых, хромованадиевовольфрамовых и аустенитных хромоникелевых сталей, из разных участков шва.

3.8.9.4 Вырезка образцов (шлифов) должна производиться только механическим способом и образцы (шлифы) не должны подвергаться правке.

3.8.9.5 Все вырезаемые шлифы (образцы) должны быть замаркированы по схеме, позволяющей определить по сопроводительной документации номер заказа изделия, номер контрольного сварного соединения и положение, в котором выполнялась сварка на данном участке.

3.8.9.6 Оценка качества сварных соединений по результатам металлографического исследования должна производиться в соответствии с требованиями настоящего руководящего документа пп. 3.6.2, 3.6.3, 3.6.4, 3.6.5.

3.8.9.7 При обнаружении недопустимых дефектов на макро-, микрошлифах, вырезанных из контрольного сварного соединения, должно быть выполнено металлографическое исследование образцов (шлифов), вырезанных из того же или из повторно выполненного контрольного соединения, или из изделия. В случае неудовлетворительных результатов металлографического исследования сварных соединений, вырезанных из изделия, все однотипные сварные соединения контролируемой партии должны быть забракованы.

3.8.10 Контрольные сварные соединения.

3.8.10.1 Для контроля качества сварных соединений трубчатых элементов одновременно со сваркой изделия должны быть сварены контрольные соединения. Контрольные сварные соединения должны быть идентичны контролируемым производственным сварным соединениям:

а) по марке стали труб и трубных элементов;

б) по типу соединения и форме подготовок кромок;

в) по диаметру или толщине стенки труб и элементов;

г) по маркам используемых сварочных материалов;

д) по методу, положению и режимам сварки, а также по условиям доступности ее выполнения;

е) по методу и режимам термической обработки.

3.8.10.2 Сварка контрольных сварных соединений должна осуществляться сварщиками, выполняющими сварные соединения на изделиях.

3.8.10.3 При выполнении контрольного сварного соединения на серию однотипных производственных сварных соединений, различных по условиям доступности, должны быть имитированы условия сварки наиболее труднодоступных производственных сварных соединений.

3.8.10.4 Однотипными соединениями являются производственные сварные соединения, идентичные друг другу по марке стали труб элементов, по типу соединения и форме подготовки кромок, по маркам сварочных материалов, по методам, положениям и режимам сварки, по методу термообработки и отличающиеся по размерам в пределах, указанных в пп. 3.8.10.5 и 3.8.10.6.

3.8.10.5 Стыковые сварные соединения считаются однотипными, если удовлетворяют требованиям п. 3.8.10.4. и отличаются друг от друга по наружному диаметру и толщине стенки не более чем в 1,5 раза.

3.8.10.6 Угловые и тавровые сварные соединения считаются однотипными, если удовлетворяют требованиям п. 3.8.10.4 и отличаются друг от друга по наружному диаметру и толщине стенки привариваемых штуцеров и труб не более чем в 1,5 раза, а по толщине стенки коллекторов, к которым привариваются штуцера или трубы, не более чем в два раза. При этом соотношение диаметров коллекторов может не учитываться.

3.8.10.7 Каждый сварщик должен заваривать контрольные стыки в количестве не менее двух на каждые 100 однотипных стыков, но не менее одного стыка, при меньшем количестве сваренных стыков.

3.8.10.8 Термическая обработка контрольных сварных соединений должна производиться совместно с изделием или отдельно от него (в случае местной термообработки), но с обязательным соблюдением режимов термообработки при этом количество отпусков должно быть такое же, как и для сварного узла.

3.8.10.9 Для проверки качества оребренных труб необходимо изготовить контрольные отрезки оребренных труб длиной не менее 200 мм в объеме одного образца на каждые 200 погонных метров однотипных оребренных труб.

3.9 ПОКАЗАТЕЛИ НАДЕЖНОСТИ

3.9.1 Расчётный срок службы сырьевого змеевика - 100000 часов при соблюдении технологического регламента.

4 ПРИЕМКА

4.1 Змеевики трубчатых печей должны быть принята ОТК организации-изготовителя в соответствии с требованиями настоящего руководящего документа и комплекта конструкторской документации, утвержденной в установленном порядке.

4.2 Приемо-сдаточным испытаниям в организации-изготовителе должен подвергаться каждый змеевик.

4.3 В объем приемо-сдаточных испытаний змеевиков должны входить:

а) проверка размеров;

б) контроль качества поверхностей;

в) контроль качества сварных швов;

г) гидравлические испытания;

д) контроль комплектности;

е) контроль консервации;

ж) контроль наличия, содержания и расположения маркировки;

з) контроль упаковки.

4.4 При обнаружении в процессе приемо-сдаточных испытаний дефектов, влияющих на сборку и работоспособность змеевиков, дефекты подлежат устранению, после чего должны быть произведены повторные испытания и сдача ОТК.

5 МЕТОДЫ КОНТРОЛЯ

5.1 Размеры должны измеряться стандартизованными средствами измерения.

5.2 Контроль качества поверхностей производится визуальным осмотром.

5.3 Контроль качества сварных соединений должен производиться согласно п. 3.8.

5.4 Гидравлические испытания.

5.4.1 Гидравлические испытания змеевиков или отдельных поставочных блоков производятся организацией-изготовителем. При невозможности удаления жидкости после гидроиспытания, проектом должны быть предусмотрены другие методы испытания или гидравлические испытания на месте монтажа.

5.4.2 Гидравлические испытания змеевиков должны производиться с крепежом и прокладками, предусмотренными в технической документации.

5.4.3 Значение пробного гидравлического давления определяется по формуле (2):

![]() МПа (кгс/см2) (2)

МПа (кгс/см2) (2)

где:

Р - расчетное давление, берется из условий давления на входе в змеевик, МПа (кгс/см2);

[s]20 - допускаемое напряжение для материала змеевика или его элементов при температуре 20°С, МПа (кгс/см2);

[s]t - допускаемое напряжение для материала змеевика при расчетной температуре, МПа (кгс/см2).

5.4.4 Время выдержки змеевика под пробным давлением должно быть 10 мин., после чего давление снижается до расчётного, при этом давлении должен быть произведен осмотр змеевика.

5.4.5 Результаты испытаний считаются положительными, если при их проведении отсутствуют:

а) падение давления по манометру;

б) течь, потение в сварных соединениях;

в) остаточные деформации.

5.4.6 Значение пробного давления и результаты испытаний заносятся в паспорт.

5.4.7 Допускается замена гидравлического испытания змеевиков пневмоиспытанием при условии контроля методом акустической эмиссии для обеспечения безопасности. Пробное давление следует определять согласно п. 5.4.3.

5.4.8 Контроль комплектности, консервации, упаковки, маркировки производится внешним осмотром и сопоставлением с технической документацией.

6 КОМПЛЕКТНОСТЬ, МАРКИРОВКА, КОНСЕРВАЦИЯ И УПАКОВКА

6.1 Комплектность.

6.1.1 Комплектность поставки змеевиков.

Конвективный змеевик поставляется:

блоком (пучком) или

«шпильками».

Радиантный змеевик может поставляться:

отдельными трубами;

«шпильками» («костылями»);

секциями.

В комплект поставки входят:

техническая документация;

трубные решетки и подвески;

элементы крепления решеток и подвесок.

Деление змеевика на транспортные части должно быть указано в рабочей документации.

Примечание: допускается детали и сборочные единицы, которые при отправке в сборе со змеевиком могут быть повреждены, снять и отправить в отдельной упаковке. Тип и вид тары и упаковки принимается по документации организации -изготовителя.

В поставку змеевиков, свариваемых на монтажной площадке из транспортируемых частей, должны входить сварочные материалы согласно таблицам 12-13.

6.2 ДОКУМЕНТАЦИЯ

6.2.1 К поставляемым организацией - изготовителем змеевикам должна прилагаться следующая техническая документация:

а) паспорт змеевика, содержащий следующие основные разделы:

- техническая характеристика и параметры змеевика;

- сведения об основных частях змеевика;

- данные о штуцерах, фланцах, прокладках и крепежных изделиях;

- данные об арматуре, контрольно-измерительных приборах;

- данные об основных материалах, применяемых при изготовлении змеевика;

- результаты испытаний и исследований сварных соединений;

- данные о других испытаниях и исследованиях;

- данные о термообработке;

- данные гидравлическом (пневматическом) испытании;

- заключение.

б) руководство по монтажу и эксплуатации;

в) чертеж общего вида;

г) упаковочный лист (количество упаковочных листов и место их расположения указывается в технической документации организации-изготовителя).

6.3 МАРКИРОВКА

6.3.1 Сборочные единицы змеевиков трубчатых печей, поставляемых отдельно, подлежат маркировке по ГОСТ 14192.

6.3.2 Маркировка наносится краской на трубу в месте, указанном на чертеже.

6.3.3 Шрифт маркировки по ГОСТ 26.020.

6.3.4 Качество и цвет маркировки должны соответствовать ГОСТ 26828.

6.3.5 Краска для нанесения маркировки принимается по технологии организации-изготовителя.

6.3.6 Содержание маркировки:

а) наименование организации-изготовителя;

б) номер змеевика организации-изготовителя;

в) год изготовления;

г) масса;

д) габаритные размеры.

6.4 КОНСЕРВАЦИЯ

6.4.1 Консервации подлежат змеевики, принятые отделом технического контроля.

6.4.2 Консервация металлических поверхностей змеевиков, поставляемых в собранном виде, а также поставочных частей и сборочных единиц, входящих в объем поставки, должна производиться в соответствии с требованиями ГОСТ 9.014 для группы изделий IV-4 и обеспечить защиту от коррозии при транспортировании, хранении и монтаже в течение не менее 18 месяцев со дня отгрузки из организации-изготовителя.

6.4.3 Консервация змеевиков должна производиться по технологии организации-изготовителя в соответствии с ГОСТ 9.014 по условиям транспортирования и хранения.

6.4.4 Методы консервации и применяемые для этого материалы должны обеспечивать возможность сборки змеевиков без расконсервации его блоков, узлов и элементов.

6.4.5 Марки консервационных материалов выбираются в каждом отдельном случае в зависимости от условий эксплуатации оборудования и должны отвечать требованиям ГОСТ 9.014.

6.4.6 К паспорту змеевика прикладывается свидетельство о консервации, содержащее дату консервации, марку консервационного материала, вариант временной защиты, вариант внутренней упаковки, условия хранения и срок защиты без переконсервации, срок консервации.

6.4.7 Уплотнения и крепежные детали, при отправке их в ящиках, должны быть законсервированы согласно инструкции организации-изготовителя.

6.4.8 Кромки труб змеевиков, подлежащие сварке на монтажной площадке, должны быть законсервированы согласно п. 6.4.5. Окрашивание не допускается.

6.5 УПАКОВКА

6.5.1 Поставка змеевика производится без упаковки, с сопроводительной документацией.

6.5.2 Секции змеевиков, представляющие укрупненные поставочные элементы, должны отгружаться закрепленными на деревянных брусьях или на специальных подставках с распорками и приспособлениями, обеспечивающими необходимую жесткость поставляемых секций. Приварка деталей упаковки к трубам змеевика не допускается.

6.5.3 Трубы должны отгружаться в виде связок (пакетов), закрепленных на брусьях.

6.5.4 Мелкие элементы змеевика и крепёж должны упаковываться в ящики, изготовляемые по чертежам организации-изготовителя.

6.5.5 Вид упаковки выбирается организацией-изготовителем, если нет указаний в техническом проекте.

6.5.6 Все отверстия труб, штуцера секций должны быть закрыты пробками для защиты от загрязнений и повреждений.

6.5.7 Электроды должны быть завернуты в бумагу по ГОСТ 8828 и уложены в пакет из полиэтиленовой пленки по ГОСТ 10354, пакет заклеить. Пакет необходимо уложить в деревянный ящик, изготовленный по чертежам организации-изготовителя в соответствии с ГОСТ 2991, стенки которого предварительно выложены водонепроницаемой бумагой. Допускается упаковка электродов в ящики организации-изготовителя, если они отвечают требованиям транспортных перевозок.

Каждая партия электродов должна быть снабжена документацией по ГОСТ 9466.

6.5.8 Техническая и товаросопроводительная документация, прилагаемая к змеевикам, должна быть завернута в водонепроницаемую бумагу и вложена в пакет, изготовленный из поливинилхлоридной пленки по ГОСТ 16272 и прикрепляется к змеевику.

6.5.9 Если змеевик поставляется несколькими грузовыми местами, техническая документация должна упаковываться в «место» № 1. При этом на змеевике наносится надпись «Документация находится здесь».

6.5.10 Каждое грузовое место должно иметь свой упаковочный лист, который вкладывается в пакет из водонепроницаемой бумаги. Пакет дополнительно завертывается в водонепроницаемую бумагу и размещается в специальном кармане, изготовленном в соответствии с документацией, применяемой в организации-изготовителе. Второй экземпляр упаковочного листа или комплектовочной ведомости вместе с технической документацией упаковывается в место № 1.

7 ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

7.1 Змеевики трубчатых печей могут транспортироваться:

а) железнодорожным транспортом;

б) автомобильным транспортом;

в) водным транспортом.

При транспортировании змеевиков должны соблюдаться требования ГОСТ 12.3.009.

7.2 Погрузочно-разгрузочные работы и транспортирование должно производиться без резких толчков и ударов, обеспечивая сохранность оборудования и его упаковки.

7.3 Условия транспортирования и хранения должны обеспечивать сохранность качества змеевиков, предохранять их от коррозии, загрязнений механических повреждений и деформации.

7.4 Категория и условия транспортирования и хранения змеевиков в части воздействия климатических факторов внешней среды - 5 (ОЖ4) по ГОСТ 15150 (открытые площадки под навесом).

8 ТРЕБОВАНИЯ К ЭКСПЛУАТАЦИИ

8.1 Монтаж и эксплуатация змеевиков трубчатых печей должны проводиться в соответствии с требованиями «Руководства по монтажу и эксплуатации», разрабатываемого для каждых конкретных условий согласно ГОСТ 2.601-2006.

8.2 Эксплуатация змеевика должна производиться в соответствии с технологическим режимом, на который рассчитан змеевик.

8.3 При эксплуатации змеевика должен быть обеспечен надзор за состоянием змеевика и элементов его крепления в соответствии с «Инструкцией по техническому надзору, методам ревизии и отбраковке оборудования нефтеперерабатывающих и нефтехимических производств» ИТН-93.

8.4 При обнаружении перегрева или прогара труб змеевика необходимо немедленно:

а) прекратить подачу топлива и воздуха в горелки печи;

б) прекратить подачу нагреваемого продукта в змеевик, открыть дренажную линию змеевика, продуть змеевик паром или инертным газом для удаления из него продукта;

в) при загорании продукта из-за разрушения змеевика заполнить топку и газоходы паром или инертным газом.

8.5 Ревизия элементов змеевика производится в период плановых ремонтов и при аварийных остановках печи в сроки и объёмы, предусмотренные «Инструкцией ИТН-93».

8.6 При эксплуатации змеевиков должны быть соблюдены все правила безопасности и противопожарные требования, в соответствии с «Правилами безопасности при эксплуатации нефтеперерабатывающих заводов» (ПБ 09-563-03) и «Правилами безопасности во взрывоопасных и взрывопожароопасных химических, нефтехимических производствах» (ПБ 09-540-03).

8.7 Организации, эксплуатирующие змеевики, несут полную ответственность за правильность их эксплуатации, надзор и контроль за их работой.

9 ГАРАНТИИ ИЗГОТОВИТЕЛЯ

9.1 Организация - изготовитель гарантирует обеспечение заданных параметров режима работы печи и показателей надёжности при условии соблюдения Заказчиком заданных технологических параметров.

9.2 Гарантийный срок на сырьевые змеевики определяется техническими условиями и не должен быть менее 12 месяцев со дня отгрузки с организации-изготовителя.

Приложение А

Обязательное

РЕГЛАМЕНТ

проведения в зимнее время пуска, остановки и испытаний на герметичность

змеевиков печей

Настоящий регламент распространяется на змеевики печей химических, нефтеперерабатывающих и нефтехимических заводов, изготовленные в соответствии с настоящим стандартом и эксплуатируемые под давлением.

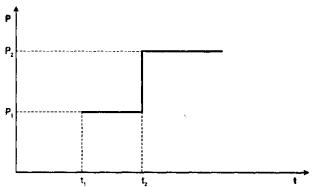

1) Пуск, испытание на герметичность змеевиков печей в зимнее время должен осуществляться в соответствии с рисунком А.1.

где:

Р1 - давление пуска;

Р2 - рабочее давление;

t1 - минимальная температура воздуха, при которой допускается пуск змеевика под давлением Р1;

t2 - минимальная температура, при которой сталь и ее сварные соединения допускаются для работы под рабочим давлением.

Величина давления пуска Р1 = 0,35Рраб и не более 1 кгс/см2 для змеевиков с рабочим давлением 1 £ Рраб £ 3 кгс/см2, а для змеевиков с Рраб < 1 кгс/см2 Р1 = Рраб.

Примечание: при температуре t2 ниже или равной t1 давление пуска Р1= Р2

Величины t1 и t2 в зависимости от типа сталей приведены в таблице А.1.

Таблица А.1

|

Марка стали |

t1 |

t2 |

Допускаемая средняя температура наиболее холодной пятидневки в районе установки змеевика |

|

20 |

минус 40 |

минус 30 |

не ниже минус 40°С |

|

10Г2 |

минус 40 |

минус 40 |

не регламентируется |

|

09Г2С |

ниже минус 40 |

минус 40 |

не регламентируется |

|

15ХМ, 15Х5М, 15Х5МУ, 15Х5ВФ, 1Х2М1, 12Х8ВФ, 13Х9М |

минус 40 |

0 |

не ниже минус 40°С |

|

08Х18Н10Т, 12Х18Н10Т, 08Х18Н12Б, 12Х18Н12Т, 10Х17Н13М2Т, 10Х17Н15МЗТ, ХН32Т |

ниже минус 40 |

ниже минус 40 |

не регламентируется |

2) Остановка змеевика в зимнее время, т.е. снижение рабочего давления при снижении температуры стенки, должна осуществляться в соответствии с рисунком А.1.

3) Скорость подъема или снижения температуры должна быть не более 30°С/ч, если нет других указаний в технической документации.

4) Достижение давлений Р1 и Р2 рекомендуется осуществлять постепенно по 0,25Р, или 0,25Р2 в течение часа, с 15-ти минутными выдержками давлений на ступенях 0,25Р1(0,25Р2); 0,5Р1(0,5Р2); 0,75Р1(0,75Р2).

Приложение Б

МАТЕРИАЛЫ ТРУБЫ

|

Марка стали, обозначение стандарта, ТУ |

Технические требования (ГОСТ, ТУ) |

Рабочие условия |

Виды испытаний и дополнительные требования |

Применение |

||

|

Температура стенки, °С, не более |

Давление, МПа (кгс/см2), не более |

|||||

|

10, 20 ГОСТ 1050 |

ГОСТ 8731, группа В; ГОСТ 8733, группа В |

400 |

5,0 (50,0) |

ГОСТ 8731, группа В и п.2.3.2; настоящих Правил ГОСТ 8733, группа В и п. 2.3.2 |

Для змеевиков, коллекторов, отводов и других деталей |

|

|

15X5 ГОСТ 20072 |

ГОСТ 550, группа А или Б |

425 |

16,0(160,0) |

|||

|

10, 20 ГОСТ 1050 |

ГОСТ 550, группа А пли Б |

500* |

16,0(160,0) |

|||

|

20 ТУ 14-ЗР-55 |

ТУ 14-ЗР-55 |

500* |

16,0 (160,0) |

ТУ 14-ЗР-55 |

||

|

10Г2 ГОСТ 4543 |

ГОСТ 550, группа А или Б |

500* |

16,0(160,0) |

|||

|

09Г2С ГОСТ 19281 |

ТУ 14-3-1128 ГОСТ 8731, группа В |

500* |

16,0(160,0) |

ТУ 14-3-1128 |

||

|

15ХМ ТУ 14-ЗР-55 |

ТУ 14-3Р-55 |

560 |

16,0 (160,0) |

ТУ 14-ЗР-55 |

Для змеевиков, коллекторов, отводов и других деталей |

|

|

12Х1МФ ГОСТ 20072 |

ТУ 14-3Р-55 |

585 |

16,0 (160,0) |

ТУ 14-ЗР-55 |

||

|

1Х2М1 ГОСТ 550 |

ГОСТ 550 группа А или Б |

650 |

16,0 (160,0) |

|||

|

12Х8ВФ ГОСТ 20072 |

ГОСТ 550, группа А или Б |

650 |

16,0(160,0) |

|||

|

15Х5М, 15Х5МУ ГОСТ 20072 |

ГОСТ 550, группа А или Б ТУ 14-ЗР-62 |

650 |

16,0 (160,0) |

Для змеевиков, отводов и других деталей, работающих в средах, не вызывающих межкристаллитную коррозию |

||

|

15Х5ВФ ГОСТ 20072 |

ГОСТ 550, группа А или Б |

650 |

16,0 (160,0) |

|||

|

13Х9М ТУ 14-3-457 |

ТУ 14-3-457 |

650 |

16,0(160,0) |

ТУ 14-3-457 |

||

|

08Х18Н10Т ГОСТ 5632 |

650 |

16,0 (160,0) |

||||

|

08Х18Н12Б ГОСТ 5632 |

650 |

16,0 (160,0) |

||||

|

10Х17Н13М2Т ГОСТ 5632 |

650** |

16,0 (160,0) |

||||

|

08Х17Н15М3Т ГОСТ 5632 |

450 |

16,0 (160,0) |

Для змеевиков, отводов и других деталей, работающих в средах, не вызывающих межкристаллитную коррозию |

|||

|

12Х18Н10Т ГОСТ 5632 |

до 650 |

16,0(160,0) |

||||

|

12Х18Н12Т ТУ 14-3Р-55 |

ТУ 14-ЗР-55 |

650 |

16,0 (160,0) |

ТУ 14-ЗР-55 |

||

|

ХН32Т ТУ 1320-003-18648658-00 |

ТУ 1320-003-18648658-00 |

900 |

16,0 (160,0) |

ТУ 1320-003-18648658-00 |

||

|

10Х23Н18 ГОСТ 5632 |

800 |

16,0(160,0) |

||||

* - Температура стенки коллекторов из сталей марок 10, 20, 10Г2, 09Г2С не должна превышать 475°С.

** - При наличии требований по стойкости против межкристаллитной коррозии (МКК) температура применения не должна превышать 350°С.

Трубы с толщиной стенки 12,0 мм и более из сталей марок 10, 20 по ГОСТ 8731 должны быть испытаны на ударную вязкость при температуре 20°С. Значение ударной вязкости и объем испытаний должны соответствовать ГОСТ 550.

ЛИСТОВАЯ СТАЛЬ

Таблица 10

|

Марка стали, обозначение стандарта, ТУ |

Технические требования (ГОСТ, ТУ) |

Рабочие условия |

Виды испытаний и дополнительные требования |

Применение |

|

|

Температура стенки,°С не более |

Давление, МПа (кгс/см2), не более |

||||

|

Ст 3пс5; Ст 3сп5 ГОСТ 380 |

400 |

5,0 (50,0) |

Для заглушек, необогреваемых отводов и других деталей п. 2.4 |

||

|

15К, 16К, 18К, 20К ГОСТ 5520 категории 10 |

475 |

16,0 (160,0) |

|||

|

16ГС; 17ГС; 09Г2С; 10Г2С1 категорий в зависимости от рабочей температуры ГОСТ 5520 |

475 |

16,0 (160,0) |

|||

|

12ХМ, 12Х1МФ ГОСТ 5520 |

560 |

16,0 (160,0) |

|||

|

15Х5М ГОСТ 20072 |

ГОСТ 7350 ТУ 14-1-2657 |

650 |

16,0 (160,0) |

||

|

08Х18Н10Т ГОСТ 5632 |

ГОСТ 7350, группа М2б |

610 650 |

16,0(160,0) 0,5 (5,0) |

||

|

10Х17Н13М2Т ГОСТ 5632 |

600* 650* |

16,0 (160,0) 0,5(5,0) |

|||

|

08Х17Н15М3Т ГОСТ 5632 |

ГОСТ 7350, группа М2б |

450 |

16,0 (160,0) |

Для заглушек, необогреваемых отводов и других деталей п. 2.4 |

|

|

12Х18Н10Т ГОСТ 5632 |

ГОСТ 7350, группа М2б |

350 |

16,0 (160,0) |

Для отводов и других деталей |

|

|

от 350 до 650 |

16,0(160,0) |

Для сред, не вызывающих межкристаллитную коррозию |