ГОСТ 30735-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ ОТОПИТЕЛЬНЫЕ ВОДОГРЕЙНЫЕ

ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬЮ

от 0,1 до 4,0 МВт

Общие технические условия

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Минск

Предисловие

1 РАЗРАБОТАН Научно-исследовательским институтом санитарной техники (НИИсантехники)

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Азербайджанская Республика |

Азгосстандарт |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Грузия |

Грузстандарт |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 Постановлением Государственного комитета Российской Федерации по стандартизации и метрологии от 13 июня 2002 г. № 239-ст межгосударственный стандарт ГОСТ 30735-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 января 2003 г.

4 ВЗАМЕН ГОСТ 10617-83 в части водогрейных котлов

СОДЕРЖАНИЕ

|

3 Классификация. Основные параметры.. 2 4 Общие технические требования. 3 6 Требования охраны окружающей среды.. 9 9 Транспортирование и хранение. 13 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КОТЛЫ ОТОПИТЕЛЬНЫЕ ВОДОГРЕЙНЫЕ ТЕПЛОПРОИЗВОДИТЕЛЬНОСТЬЮ от 0,1 до 4,0 МВт

Общие технические условия

Heating hot-water boilers with capacity from 0,1 to 4,0 MW.

General specifications

Дата введения 2003-01-01

1 Область применения

Настоящий стандарт распространяется на отопительные - водогрейные котлы (далее - котлы) номинальной теплопроизводительностью от 0,1 до 4 МВт с рабочим давлением воды до 0,6 МПа (6 кгс/см2) и максимальной температурой воды на выходе из котла до 115 °С, предназначенные для теплоснабжения зданий и сооружений.

Стандарт не распространяется на конденсационные и электрические котлы и котлы специального назначения.

Обязательные требования к качеству котлов, обеспечивающие безопасность применения, охрану окружающей среды и ресурсосбережение, изложены в 4.1.7, 4.1.8, 4.1.19.1, 4.1.19.4, 5.1 - 5.10, 6.1.

Стандарт пригоден для целей сертификации.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 2.601-95 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.010-76 Система стандартов безопасности труда. Взрывобезопасность. Общие требования

ГОСТ 12.1.028-80* Система стандартов безопасности труда. Шум. Определение шумовых характеристик источников шума. Ориентировочный метод

* На территории Российской Федерации действует ГОСТ Р 51402-99.

ГОСТ 380-94 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1412-85 Чугун с пластинчатым графитом для отливок. Марки

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 7293-85 Чугун с шаровидным графитом для отливок. Марки

ГОСТ 7931-76 Олифа натуральная. Технические условия

ГОСТ 8135-74 Сурик железный. Технические условия

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 23170-78 Упаковка для изделий машиностроения. Общие требования

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры

ГОСТ 27570.0-87 (МЭК 335-1-76) Безопасность бытовых и аналогичных электрических приборов. Общие требования и методы испытаний

3 Классификация. Основные параметры

3.1 По назначению котлы подразделяют на отопительные, предназначенные только для отопления, и комбинированные, или двухфункциональные, предназначенные для отопления и горячего водоснабжения и оборудованные встроенным водоподогревателем.

3.2 По виду используемого топлива котлы подразделяют на:

- многотопливные котлы, пригодные для работы на различных видах топлива без переоборудования, требующего демонтажа котла; многотопливные котлы могут иметь одну или две топки;

- котлы на твердом топливе;

- котлы на газообразном топливе;

- котлы на жидком топливе.

3.3 Топливо

В качестве твердого топлива в котлах допускается использовать древесину (дрова, щепа, опилки, брикетированные древесные отходы), торф (фрезерный, кусковой, брикеты), бурый уголь, каменный уголь, антрацит, в качестве газообразного топлива - природный и сжиженный газ; в качестве жидкого топлива - легкое (печное бытовое, дизельное автотракторное) и тяжелое (тяжелое моторное, флотский и топочный мазут).

3.4 Для типов топки и видов топлива рекомендуются следующие буквенные обозначения: а - автоматическая горелка; м - механическая или полумеханическая топка; р - ручная топка; Б - бурый уголь; К - каменный уголь; М - мазут; А - антрацит; Гн - газ низкого давления; Гс - газ среднего давления; Гсж - сжиженный газ; ЛЖ - легкое жидкое топливо. Допускается включать в условное обозначение котла наименование материала, из которого изготовлены поверхности нагрева: Ч - чугун; С - сталь; М - медь и другие сведения (например В - наличие встроенного водоподогревателя).

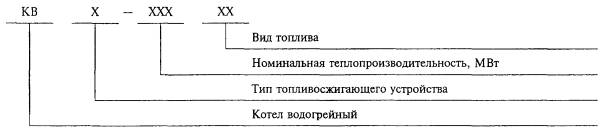

Структура условного обозначения котла:

Примеры условных обозначений котлов:

номинальной теплопроизводительностью 1,25 МВт с автоматической горелкой для газа низкого давления:

Котел КВа-1,25 Гн ГОСТ 30735-2001

то же, для газа среднего давления и легкого жидкого топлива:

Котел КВа-1,25 Гс/ЛЖ ГОСТ 30735-2001

то же, теплопроизводительностью 0,25 МВт с ручной топкой для каменного угля:

Котел КВр-0,25 К ГОСТ 30735-2001

В технической документации после условного обозначения котла допускается указывать наименование и (или) обозначение модели, принятое изготовителем.

3.5 Номинальная теплопроизводительность и КПД котла должны обеспечиваться при сжигании топлива, принятого при проектировании котла в качестве расчетного. При использовании рядового угля вместо грохоченого теплопроизводительность котла снижается до 85 % номинальной.

3.6 Номинальная теплопроизводительность котлов с ручной топкой должна быть, МВт, не более:

0,3 - для дров, древесных отходов и торфа;

0,5 - для бурого угля;

0,8 - для каменного угля и антрацита.

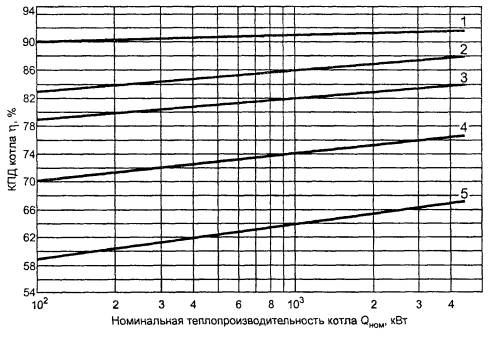

3.7 По требованиям к КПД (см. рисунок 1) и вредным выбросам (см. таблицу 2) котлы подразделяют на три класса. Для отнесения котла к конкретному классу необходимо, чтобы он соответствовал всем требованиям, установленным для этого класса.

4 Общие технические требования

4.1 Характеристики

4.1.2 Котлы следует изготавливать из негорючих и устойчивых к деформации материалов. Горючие материалы могут быть использованы для:

- частей комплектующих изделий, расположенных на наружной части котла, например кожуха горелки;

- элементов контрольно-измерительных приборов, автоматики безопасности и регулирования;

- рукояток;

- электрооборудования.

Комплектующие изделия, элементы управления, оборудование системы автоматики безопасности и регулирования должны быть установлены таким образом, чтобы температура их наружной поверхности не превышала значений, установленных изготовителем или нормативными документами.

4.1.3 Требования к материалам для изготовления элементов котлов, находящихся под давлением рабочей среды

4.1.3.1 Чугун

Допускается применение серого чугуна марки не ниже СЧ 15 по ГОСТ 1412, высокопрочного чугуна с шаровидным графитом марки не ниже ВЧ 40 по ГОСТ 7293. Исправления литейных дефектов сваркой не допускаются. Исправления секций котла в местах, подвергающихся излучению из топки, не допускаются.

4.1.3.2 Сталь

Допускается применение углеродистой и низколегированной стали с временным сопротивлением не более 520 Н/мм2 и относительным удлинением не менее 20 %, жаростойких и жаропрочных сталей ферритного класса с временным сопротивлением не более 600 Н/мм2 и относительным удлинением не менее 20 % и аустенитного класса с временным сопротивлением не более 800 Н/мм2 и относительным удлинением не менее 35 %.

4.1.4. Соединительные ниппели следует изготавливать из ковкого чугуна ферритного класса. Допускается изготовление ниппелей из спокойной и полуспокойной углеродистой стали по ГОСТ 380.

4.1.5 Минимальная номинальная толщина стенки деталей, находящихся под давлением воды, приведена в таблице 1.

4.1.6 Требования к сварным швам должны быть указаны в конструкторской документации на конкретные котлы.

4.1.7 Котлы и их элементы, находящиеся под давлением рабочей среды, должны быть плотными и прочными. Не допускаются сквозные отверстия в водяной объем для размещения резьбовых и других разъемных соединений для крепления частей котла, за исключением отверстий для датчиков системы автоматики безопасности и регулирования и средств измерения.

4.1.8 Стальные сварные сборочные единицы, находящиеся под давлением рабочей среды, должны выдерживать гидравлическое испытание на статическую прочность пробным давлением не менее двукратного рабочего, секции чугунных котлов - не менее четырехкратного рабочего плюс 0,2 МПа.

Таблица 1 Размеры в миллиметрах

|

Радиационные поверхности нагрева (кроме круглых труб под внутренним давлением), плоские стенки конвективных поверхностей нагрева |

Необогреваемые стенки (кроме круглых труб под внутренним давлением), жесткие (например, гофрированные) конвективные поверхности нагрева |

Круглые трубы под внутренним давлением |

|

|

Прокат: |

|

|

|

|

из углеродистой стали, алюминиевых сплавов |

5 |

4 |

2,9 |

|

из нержавеющей и защищенной от коррозии стали, медных сплавов |

3 |

2 |

1 |

|

Отливки: |

|

||

|

из серого чугуна, алюминиевых сплавов |

5 |

||

|

высокопрочного (со сферическим графитом) и ковкого чугуна, медных сплавов |

4,5 |

||

|

Примечание - Меньшая толщина стенки допускается только при подтверждении эквивалентных характеристик. |

|||

4.1.9 Уплотнение конических ниппельных соединений должно обеспечиваться натягом, обусловленным допусками, устанавливаемыми рабочими чертежами. Допускается применение железного сурика по ГОСТ 8135 или других красок на олифе по ГОСТ 7931 и других материалов с аналогичными свойствами. Не допускается применение волокнистых уплотнительных материалов и (или) изделий.

4.1.10 Конструкция котла должна обеспечивать удобство настройки приборов регулирования и наблюдения за показаниями контрольно-измерительных приборов, а для котлов на жидком и твердом топливе - удобство обслуживания топки, очистки поверхностей нагрева от наружных отложений. Если для очистки котла требуются инструменты и приспособления специальной конструкции, то они должны входить в комплект поставки котла.

4.1.11 Котлы должны иметь продувочные трубы с запорной арматурой, обеспечивающие возможность удаления воды и осадков из нижних участков всех элементов котла и удаления воздуха - из верхних. Условный проход дренажных труб - не менее 20 мм, труб для удаления воздуха - не менее 15 мм.

4.1.12 Присоединение к магистралям котельной

Не рекомендуется применение резьбовых соединений наружным диаметром более 50 мм. Применение резьбовых соединений наружным диаметром более 80 мм не допускается.

Если применены нестандартные фланцы, то ответные фланцы с прокладками должны входить в комплект поставки котла.

4.1.13 Съемные и сменные части котла (например, внутренние перегородки, турбулизаторы, фасонные огнеупорные изделия и т.п.) должны быть сконструированы или маркированы таким образом, чтобы исключить возможность неправильной сборки.

4.1.14 Установка средств измерения, контроля и безопасности

Каждый котел должен быть оборудован не менее чем одним присоединением условным проходом не менее 15 мм для установки термометра, датчиков регулятора и ограничителя температуры воды. Исключения возможны, если это оборудование входит в комплект поставки и не может быть заменено другим.

Места установки датчиков температуры следует выбирать таким образом, чтобы температура воды определялась с возможно большей точностью.

4.1.15 Котлы должны быть газоплотными. Котлы, предназначенные для работы под наддувом (при избыточном давлении в топке), должны обеспечивать объем утечек не более 2 % объемного расхода уходящих газов при номинальной теплопроизводительности при давлении в топке, составляющем 120 % номинального аэродинамического сопротивления котла.

Котлы с дутьевыми горелками на газообразном и жидком топливе, предназначенные для работы с разрежением в топке, должны обеспечивать при разрежении в топке 5 Па присосы воздуха не более 1 % объемного расхода продуктов сгорания при номинальной теплопроизводительности.

Указанные требования не являются обязательными для котлов, включающих более одного пакета чугунных секций.

Примечание - Под котлами под наддувом понимают котлы, в топке которых при номинальной теплопроизводителъности и номинальном разрежении за котлом, указанном изготовителем, имеется избыточное давление; под котлами с разрежением в топке понимают котлы, в топке которых при номинальной теплопроизводителъности и номинальном разрежении за котлом, указанном изготовителем, имеется разрежение.

4.1.17 Допуск плоскостности стыкующихся ребер чугунных секций должен соответствовать 14-й степени точности по ГОСТ 24643.

4.1.18 Метрическая резьба на деталях - по ГОСТ 24705, допуски на нее - по грубому классу точности ГОСТ 16093, трубная цилиндрическая резьба - по классу точности В ГОСТ 6357.

4.1.19 Теплотехнические требования

Приведенные ниже теплотехнические требования должны обеспечиваться при работе на видах и сортах топлива, указанных изготовителем в документации на конкретный котел. Номинальная теплопроизводительность и диапазон регулирования котла при работе на разных видах и (или) сортах топлива могут не совпадать.

При сопоставлении фактических значений КПД и вредных выбросов, определенных по результатам испытаний, с требованиями настоящего стандарта погрешности измерения не учитывают, так как последние уже учтены в требованиях стандарта.

4.1.19.1 КПД котла при номинальной теплопроизводительности должен быть не менее указанного на рисунке 1. Для котлов с атмосферными горелками допускается снижение КПД на 2 % (абс.) относительно установленных зависимостью 1 (рисунок 1).

1 - газ и легкое жидкое топливо η = 88 + lgQном;

2 - тяжелое жидкое топливо η = 77 + 3 lgQном;

3 - твердое топливо, класс 1 η = 73 + 3 lgQном;

4 - твердое топливо, класс 2 η = 62 + 4 lgQном;

5 - твердое топливо, класс 3 η = 49 + 5 lgQном.

Рисунок 1 - Коэффициент полезного действия котла

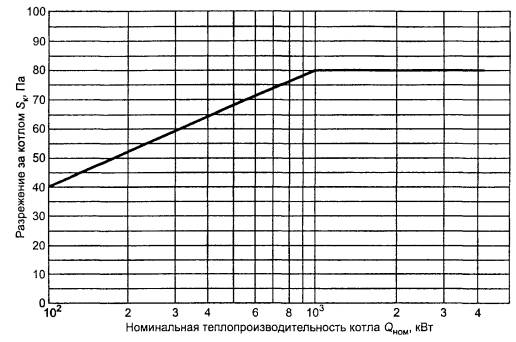

Рисунок 2 - Максимальное разрежение за котлом на естественной тяге

4.1.19.2 Требуемое разрежение за котлом на естественной тяге при номинальной теплопроизводительности не должно превышать указанного на рисунке 2.

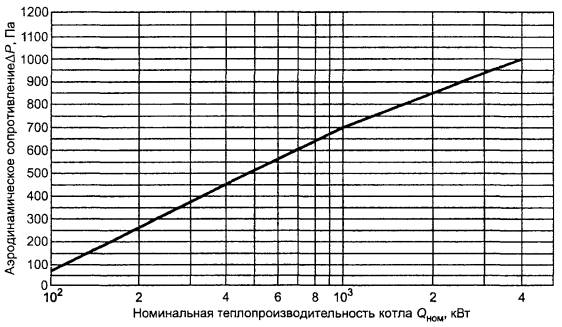

4.1.19.3 Аэродинамическое сопротивление котлов, предназначенных для работы с принудительной тягой и под наддувом, не должно превышать указанного на рисунке 3. Исключения допускаются для котлов, в состав которых входят специальные тягодутьевые машины.

Рисунок 3 - Максимальное аэродинамическое сопротивление котла на принудительной тяге или под наддувом

4.1.19.4 Теплоизоляция и температура наружных поверхностей

4.1.19.4.1 Все котлы должны иметь тепловую изоляцию. Тепловая изоляция не должна подвергаться существенным изменениям в течение срока службы котла и выделять вредных веществ при нормальных условиях эксплуатации. Тепловая изоляция элементов, не охлаждаемых водой, должна состоять из негорючих или трудновоспламеняемых материалов.

4.1.19.4.2 Средняя температура дверец, крышек для чистки, гляделок и других аналогичных неизолированных элементов не должна превышать температуру воздуха в помещении более чем на 100 °С.

4.1.19.4.3 Температура рукояток, органов управления и других частей, используемых при обслуживании вручную, не должна превышать температуру в помещении более чем на:

35 °С - для металлов и других подобных материалов;

45 °С - для фарфора и других подобных материалов;

60 °С - для пластмассы и других подобных материалов.

4.1.19.4.4 Температура поверхности кожуха котла при номинальной теплопроизводительности и средней температуре воды 80 ºС не должна превышать температуру в помещении более чем на 30 °С, за исключением участков шириной 100 мм вокруг неизолированных элементов (дверцы, гляделки и др.), а также мест крепления кожуха к корпусу котла.

4.1.19.5 Котлы должны обеспечивать работу в диапазоне теплопроизводительности, указанном изготовителем.

Примечание - Под диапазоном теплопроизводительности котлов следует понимать интервал теплопроизводительности в пределах которого обеспечивается устойчивая работа котла с КПД и выбросами вредных веществ в пределах норм, установленных настоящим стандартом и документацией изготовителя.

4.1.19.6 Температура уходящих газов при номинальной теплопроизводительности, как правило, должна быть, ºС, не более;

200 - для котлов на газе;

220 - для котлов на жидком топливе;

280 - для котлов на твердом топливе (среднее значение определяют как среднеинтегральное значение за весь период сгорания твердого топлива).

Если температура уходящих газов при номинальной теплопроизводительности котлов на газе и жидком топливе составляет менее 160 °С, то в эксплуатационных документах должны быть даны указания по устройству тракта уходящих газов, в том числе дымовой трубы.

4.2 Комплектность

4.2.1 Комплект поставки котла должен соответствовать документации на конкретный котел.

4.2.2 К комплекту должны быть приложены эксплуатационные нормативные документы по ГОСТ 2.601 на котел и комплектующие изделия (топки, горелки, устройства автоматики, контрольно-измерительные приборы, тягодутьевые машины):

- формуляр (паспорт);

- техническое описание;

- руководство (инструкция) по монтажу и эксплуатации.

Допускается объединение указанных эксплуатационных нормативных документов в один документ.

Эксплуатационные нормативные документы должны быть на языке страны, в которую котел поставляется. Отступления от этого требования допускаются по согласованию с заказчиком (потребителем).

4.2.3 В эксплуатационных нормативных документах должны содержаться технические характеристики котла, указания по монтажу и эксплуатации.

4.2.3.1 Технические характеристики должны включать, как минимум, следующие данные:

- виды топлива;

- номинальную теплопроизводительность (диапазон теплопроизводительности) на всех видах топлива;

- температуру уходящих газов при номинальной и минимальной теплопроизводительности;

- выбросы вредных веществ (СО, NOх) и твердых частиц (для котлов на твердом топливе);

- коэффициент избытка воздуха;

- требуемое разрежение за котлом;

- аэродинамическое сопротивление (для котлов под наддувом - номинальное давление в топке);

- гидравлическое сопротивление при перепаде температур воды 10 - 25 °С с указанием конкретного значения перепада температур, которому соответствует приведенное гидравлическое сопротивление (предпочтительными являются перепады температур 10 и 20 °С);

- массовый расход уходящих газов при номинальной и минимальной теплопроизводительности:

- класс котла;

- КПД;

- максимальное рабочее давление воды;

- максимальную температуру воды;

- диапазон работы регулятора температуры воды;

- минимальную температуру воды на входе в котел;

- присоединительные размеры по водяному тракту и патрубка уходящих газов;

- объем воды;

- размеры и объем топки (для котлов на газе);

- присоединительное давление топлива (для котлов на газе и жидком топливе);

- род и напряжение электропитания, степень защиты;

- установленную мощность токоприемников в пределах котла;

- срок службы.

4.2.3.2 Указания по монтажу должны содержать рекомендуемые схемы подключения котла к магистралям котельной, а также сведения:

- о конструкции котла;

- об особенностях устройства фундамента и теплоизоляции;

- о гидравлическом испытании на месте установки;

- об исполнении тракта уходящих газов, если их температура ниже 160 °С;

- о требованиях к помещению котельной;

- о порядке настройки, наладки и ввода в эксплуатацию;

- об инструктаже персонала котельной;

- о проверке газоплотности (при необходимости).

Кроме того, в этом разделе должны быть указаны действующие нормы и правила безопасности, которым должна соответствовать установка.

4.2.3.3 Указания по эксплуатации должны содержать следующие сведения:

- о действиях персонала при пуске, останове, изменении теплопроизводительности котла и в аварийных ситуациях;

- об очистке поверхностей нагрева от наружных и внутренних отложений, в том числе о периодичности очисток;

- о правильном подборе топлива, его подготовке и мерам по сокращению выбросов вредных веществ;

- о содержании инструкций (рекомендаций) для обслуживающего персонала.

4.3 Маркировка

- наименование и(или) товарный знак изготовителя, адрес;

- марка, тип котла;

- заводской номер и год изготовления (по системе регистрации изготовителя);

- номинальная теплопроизводительность, МВт;

- допускаемое рабочее давление, МПа (бар);

- допускаемая температура воды, ºС;

- знаки соответствия.

Место, размеры и способы нанесения маркировки должны обеспечивать ее четкость и сохранность.

4.3.2 На каждой чугунной секции котла должны быть отлиты товарный знак предприятия-изготовителя и год выпуска. Маркировку следует размещать на поверхности, не обращенной в топку.

4.4 Упаковка

4.4.3 Арматура, топливосжигающие устройства, контрольно-измерительные приборы, приборы автоматики, а также мелкие и хрупкие узлы и комплектующие изделия (если они не установлены на котле) должны быть упакованы в деревянные или картонные ящики и закреплены в них.

Крепление должно исключать возможность механического повреждения при транспортировании и хранении.

4.4.4 Конкретные данные об упаковке котлов и комплектующих изделий, масса и габаритные размеры грузовых мест должны быть указаны в конструкторской документации на конкретные котлы.

5 Требования безопасности

5.2 Котлы, оснащенные электрооборудованием, должны соответствовать требованиям электробезопасности по ГОСТ 27570.0.

5.3 Все движущиеся элементы механизмов, расположенные в местах, доступных для обслуживания, должны иметь ограждение.

5.4 Котлы должны содержать устройство, обеспечивающее возможность безопасного наблюдения за пламенем. Допускается изготовление котлов без специальных смотровых устройств, если таковые имеются в горелке и обеспечивают возможность безопасного наблюдения за пламенем.

5.5 На отводящей трубе или верхнем тройнике котла до запорной арматуры должны быть установлены манометр и термометр.

5.6 На подводящей и отводящей трубах котла должны быть установлены запорные устройства, обеспечивающие возможность полного отключения котла от системы теплоснабжения.

5.7 На топливопроводе котла, работающего на тяжелом жидком топливе, должен быть установлен прибор для измерения температуры топлива перед горелкой.

5.8 Автоматика безопасности котлов, работающих на жидком или газообразном топливе, должна обеспечивать прекращение подачи топлива при прекращении подачи электроэнергии и погасании факелов горелок, отключение которых при работе котла не допускается, а также при достижении предельных значений одного из следующих параметров:

- давления газа перед горелкой;

- разрежения в топке или за котлом (для котлов с уравновешенной тягой);

- температуры воды на выходе из котла;

- давления воды (допускается установка одного датчика давления на группу котлов, включенных в общую систему);

- давления воздуха перед горелками с принудительной подачей воздуха.

5.9 Автоматика котлов с механическими топками должна отключать подачу топлива и дутьевые вентиляторы при прекращении подачи электроэнергии, а также при достижении предельных значений одного из следующих параметров:

- разрежения в топке;

- температуры воды на выходе из котла;

- давления воды (допускается установка одного датчика давления на группу котлов, включенных в общую систему).

5.10 Уровень звука в контрольных точках при работе котлов не должен превышать 80 дБА.

6 Требования охраны окружающей среды

6.1 Содержание оксидов азота (в пересчете на NO2) и оксида углерода в сухих неразбавленных (в пересчете на коэффициент избытка воздуха, равный единице, и нормальные физические условия: 760 мм рт. ст. и 0 °С) уходящих газах не должно превышать значений, указанных в таблице 2. Пересчет проводят в соответствии с приложением А.

6.2 Содержание твердых частиц в уходящих газах котлов, работающих на твердом топливе, должно быть указано в эксплуатационных нормативных документах на конкретные котлы.

6.3 Сажевое число для котлов с дутьевыми горелками на легком жидком топливе не должно превышать 1 по шкале Бахараха.

Таблица 2

|

Номинальная теплопроизводительность, МВт |

Содержание вредных веществ в сухих неразбавленных уходящих газах, мг/м3 |

||||||

|

Оксид углерода (СО) |

Оксиды азота в пересчете на NO2 (NOх) |

||||||

|

Класс I |

Класс II |

Класс III |

Класс I |

Класс II |

Класс III |

||

|

Котлы для твердого топлива с ручной топкой |

|

|

|

|

|

|

|

|

Антрацит и каменный уголь с выходом летучих веществ Vdaf < 10 % |

Св. 0,1 до 0,3 |

3600 |

7200 |

24000 |

|

- |

|

|

» 0,3 » 0,5 |

3000 |

6000 |

24000 |

|

- |

|

|

|

» 0,5 » 0,8 |

2500 |

5000 |

24000 |

|

- |

|

|

|

Каменный уголь с выходом летучих веществ Vdaf > 10 % |

Св. 0,1 до 0,3 |

4500 |

9000 |

24000 |

|

- |

|

|

» 0,3 » 0,5 |

3600 |

7200 |

24000 |

|

- |

|

|

|

» 0,5 » 0,8 |

3000 |

6000 |

24000 |

|

- |

|

|

|

Бурый уголь |

Св. 0,1 до 0,3 |

5000 |

10000 |

24000 |

|

- |

|

|

» 0,3 » 0,5 |

4500 |

9000 |

24000 |

|

- |

|

|

|

Древесина, торф |

Св. 0,1 до 0,3 |

5000 |

10000 |

24000 |

|

- |

|

|

Котлы для твердого топлива с механической топкой |

|

|

|

|

|

|

|

|

Антрацит и каменный уголь |

Св. 0,1 до 0,5 |

2000 |

3600 |

12000 |

|

- |

|

|

» 0,5 » 1,0 |

1200 |

2000 |

8000 |

|

- |

|

|

|

» 1,0 » 4,0 |

750 |

1500 |

6000 |

|

- |

|

|

|

Бурый уголь |

Св. 0,1 до 0,5 |

2500 |

4000 |

24000 |

|

- |

|

|

» 0,5 » 4,0 |

2000 |

3200 |

24000 |

|

- |

|

|

|

Древесина, торф |

Св. 0,1 до 0,5 |

2500 |

4200 |

24000 |

|

- |

|

|

» 0,5 » 1,0 |

2200 |

3700 |

24000 |

|

- |

|

|

|

» 1,0 » 4,0 |

2000 |

3300 |

24000 |

|

- |

|

|

|

Природный газ |

|

|

|

|

|

|

|

|

Атмосферные горелки |

|

160 |

100 |

160 |

250 |

||

|

Дутьевые горелки |

Св. 0,1 до 4,0 |

130 |

80 |

120 |

200 |

||

|

Легкое жидкое топливо |

Св. 0,1 до 4,0 |

130 |

160 |

250 |

300 |

||

|

Тяжелое жидкое топливо |

Св. 0,1 до 4,0 |

160 |

250 |

300 |

400 |

||

7 Правила приемки

7.1 Для проверки соответствия котлов требованиям настоящего стандарта проводят приемосдаточные, приемочные и периодические испытания, а при необходимости - квалификационные и типовые испытания.

7.2 Приемосдаточные испытания проводит изготовитель.

Сплошному контролю подвергают котлы на соответствие требованиям 4.1.1, 4.1.7, 4.1.9, 4.1.15, 4.1.16, 4.2.1, 4.2.2, 4.3.1, 4.4.1, 4.4.2, 5.2 (котлы, имеющие собственное электрооборудование, не входящее в комплект поставки топливосжигающего устройства) и материалы для изготовления элементов котлов, находящихся под давлением рабочей среды, на соответствие требованиям 4.1.3.

Перечень деталей и сборочных единиц, подлежащих приемочному контролю, контролируемые параметры и методы контроля должны быть регламентированы документацией изготовителя.

Выборочному приемочному контролю в объеме 5 % сменной выработки подвергают котлы на соответствие 4.1.17, 4.1.18.

Результаты приемочного контроля оформляют по форме, установленной изготовителем, и хранят в течение не менее трех лет.

7.3 Приемочные испытания

7.3.1 Приемочные испытания проводят технически компетентные испытательные организации (подразделения) с целью определения соответствия котла техническому заданию или иным исходным техническим требованиям, требованиям настоящего стандарта и решения вопроса о целесообразности постановки на производство.

7.3.2 В программу приемочных испытаний входит, как минимум, определение всех показателей (характеристик) котла, качественные или количественные требования к которым установлены настоящим стандартом.

7.4 Периодические испытания

7.4.1 Периодические испытания проводит изготовитель и(или) технически компетентные испытательные организации (подразделения) с целью контроля стабильности качества котлов и определения возможности продолжения их выпуска.

7.4.2 Ежегодно не менее пяти чугунных секций и сварных сборочных единиц каждого типа испытывают на запас статической прочности по 4.1.8.

7.5 Квалификационные испытания установочной серии первой промышленной партии котлов проводят технически компетентные испытательные организации (подразделения) с целью определения готовности изготовителя к выпуску конкретных котлов в заданном объеме, как правило, при:

- использовании новых технологий, специальной оснастки и оборудования, степень освоения которых изготовителем существенно влияет на характеристики котлов;

- постановке на производство котлов, ранее освоенных на других предприятиях.

Программу квалификационных испытаний разрабатывает испытательная организация совместно с изготовителем с учетом особенностей конструкции и технологии производства конкретных котлов.

7.6 Типовые испытания проводят технически компетентные испытательные организации (подразделения) с целью оценки эффективности и целесообразности изменений конструкции и (или) технологии изготовления котлов. Необходимость проведения типовых испытаний определяет изготовитель совместно с разработчиком и испытательной организацией (подразделением). Программу квалификационных испытаний разрабатывает испытательная организация совместно с разработчиком и изготовителем с учетом сущности предлагаемых изменений конструкции и технологии изготовления котла.

8 Методы контроля

8.1 Внешний вид, правильность сборки, комплектность, маркировку и упаковку проверяют визуально, сличением с конструкторской документацией; качество и марку материалов (4.1.3) - по сертификатам изготовителя или результатам лабораторного анализа.

8.2 Размеры деталей и сборочных единиц следует проверять универсальными и специальными измерительными инструментами, обеспечивающими требуемую точность измерений.

8.3 Допуск плоскостности поверхностей стыкующихся ребер секций (4.1.17) следует проверять на контрольной плите (погрешность измерения не более 0,1 мм).

8.4 Проверка на прочность и плотность (4.1.7)

8.4.1 Котлы, детали (кроме соединительных ниппелей) и сборочные единицы, работающие под давлением рабочей среды, подвергают гидравлическому испытанию на прочность и плотность не менее чем полуторакратным рабочим давлением в течение времени, достаточного для полного осмотра испытуемого изделия, но не менее 10 мин.

8.4.2 При гидравлических испытаниях следует применять манометр класса точности не ниже 1,5 с пределом измерения не более удвоенного испытательного давления.

8.4.3 Перед началом гидравлических испытаний должен быть удален воздух из внутренних полостей испытуемых изделий.

8.4.4 В течение всего времени испытаний давление должно быть не менее полуторакратного рабочего.

8.4.5 Котлы в собранном виде, сборочные единицы и детали считают выдержавшими проверку на прочность и плотность, если в процессе гидравлического испытания не будут обнаружены течь, потение, признаки разрыва или нарушение прочности соединения и заметное (визуально) изменение формы испытуемого изделия.

Если в деталях и сборочных единицах котла при гидравлическом испытании обнаружены дефекты, исправление которых допускается, то после исправления они должны быть подвергнуты повторному гидравлическому испытанию.

8.5 Испытания на запас статической прочности (4.1.8) следует проводить путем гидравлических испытаний. Верхний предел измерения манометра, применяемого при испытаниях, должен быть, МПа, не более:

2,5 - для сварных сборочных единиц;

6,0 - для чугунных секций.

Если при повышении давления со скоростью не более 0,5 МПа/мин. до предельного давления, установленного 4.1.8, разрушение не произойдет, то элемент считают выдержавшим испытание.

Если один или несколько элементов не выдержали испытания, то проводят повторное испытание на их удвоенном количестве. Результаты повторных испытаний считают окончательными. Если при осмотре разрушенных элементов будет установлено, что причиной разрушения являются ранее не обнаруженные дефекты изготовления, то результаты испытания таких элементов в расчет не принимают при условии, что их количество не превышает 20 % общего количества испытанных элементов.

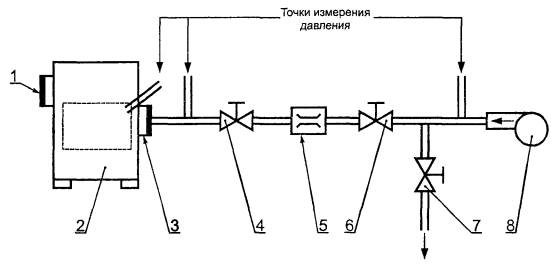

8.6 Испытания на газоплотность (4.1.15) проводят на стенде (рисунок 4), состоящем из вентилятора или иного побудителя расхода, измерителя расхода или счетчика, манометров, термометра и соединительных воздухопроводов с запорно-регулирующей арматурой. Для удобства применения целесообразно размещение стенда на инвентарной тележке.

1 - патрубок уходящих газов; 2 - испытуемый котел; 3 - амбразура горелки; 4 - регулирующий орган 1, 5 - измеритель расхода; 6 - регулирующий орган 2; 7 - регулирующий орган 3; 8 - вентилятор

Рисунок 4 - Схема стенда для испытания котлов на газоплотность

Перед испытаниями на патрубок уходящих газов устанавливают глухую крышку с газоплотной, например резиновой, прокладкой. На отверстие горелки устанавливают аналогичную крышку со штуцером воздухопровода.

Дополнительное, не предусмотренное конструкторской документацией уплотнение крышек, смотровых отверстий, фланцевых соединений и других мест возможных утечек воздуха не допускается.

Включают вентилятор и с помощью арматуры устанавливают постоянное давление в топке, равное 120 % номинального аэродинамического сопротивления котла. Измеряют объем утечек при фактических условиях испытаний и рассчитывают объем утечек при нормальных условиях (0 ºС и 760 мм рт. ст.) Vн, м3/ч, по формуле

где В - атмосферное давление, мм рт. ст.;

рр - давление воздуха перед расходомером, мм рт. ст.;

tp - температура воздуха перед расходомером, °С;

Vизм - измеряемый объем утечек, м3/ч.

Котел считают выдержавшим испытания на газоплотность, если Vн не превышает 2 % объемного расхода уходящих газов при номинальной теплопроизводительности, приведенного к нормальным условиям.

Аналогичным образом проводят испытания на газоплотность котлов, работающих с разрежением в топке. В этом случае стенд присоединяют к всасывающему патрубку вентилятора, в топке поддерживают разрежение 5 Па. Котел считают выдержавшим испытания на газоплотность, если присосы воздуха соответствуют требованиям 4.1.15.

8.7 Теплотехнические испытания

8.7.1 Теплотехнические испытания проводят по специальной методике, утвержденной и аттестованной в установленном порядке.

8.7.2 Погрешность средств измерений приведена в таблице 3.

Таблица 3

|

Погрешность |

|

|

Температура обратной и горячей воды |

+0,1 °С |

|

Теплота сгорания топлива |

±0,5 % |

|

Время |

±0,2 с (до 5 мин) |

|

Температура газа |

±0,2 °С |

|

Давление газа и воздуха перед горелкой |

±10 Па |

|

Атмосферное давление |

±70 Па |

|

Концентрация NOх |

±5 ррm (до 100 ррm) |

|

Температура воздуха, уходящих газов |

±2 ºС |

|

Расход воды через котел |

±2 % |

|

Относительная влажность воздуха, газа |

±2 % (абс.) |

|

Расход топлива |

±2% |

|

Давление (разрежение) в топке, за котлом |

±5 Па |

|

Давление воды |

±10 кПа |

|

Масса топлива, очаговых остатков |

+0,5 % |

8.7.3 Испытания проводят во всем диапазоне регулирования котла в виде балансовых опытов. Количество опытов - не менее пяти, причем не менее двух опытов должно быть проведено при теплопроизводительности котла, равной 90 - 110 % номинальной теплопроизводительности, заявленной изготовителем. Балансовым опытам должны предшествовать наладочные, в течение которых проводят наладку топливосжигающего устройства в соответствии с инструкцией по его эксплуатации. Основные задачи наладки - обеспечение допускаемых значений вредных выбросов при минимальном коэффициенте избытка воздуха и регулировка датчиков и исполнительных механизмов системы автоматики безопасности и регулирования.

8.7.4 Зависимость параметров работы котла от теплопроизводительности (гидравлического сопротивления - от расхода воды через котел) в виде полиномов 2-й степени устанавливают путем аппроксимации результатов испытаний методом наименьших квадратов. По этим аппроксимирующим полиномам рассчитывают номинальные значения КПД, температуры уходящих газов, давления топлива и воздуха, коэффициента избытка воздуха, аэродинамического и гидравлического сопротивления котла. Значения вредных выбросов для котлов, оборудованных топливосжигающими устройствами с плавным регулированием теплопроизводительности, определяют как средние арифметические из полученных во всех опытах; для котлов, оборудованных топливосжигающими устройствами со ступенчатым регулированием теплопроизводительности, - как средние арифметические из значений, соответствующих всем ступеням регулирования. Указания по определению и пересчету показателей охраны окружающей среды приведены в приложении А.

8.7.5 Испытания автоматики безопасности на правильность функционирования проводят путем искусственного выведения контролируемых параметров за допускаемые пределы. Срабатывание автоматики по каждому из этих параметров проверяют не менее десяти раз. Функционирование автоматики безопасности считают неудовлетворительным, если, по крайней мере, при одной из проверок получен отрицательный результат.

8.7.6 Уровень звука определяют при теплопроизводительности, равной 90 - 110 % номинальной теплопроизводительности, в соответствии с ГОСТ 12.1.028.

8.7.7 Результаты испытаний оформляют протоколом.

8.8 Методы испытаний на электробезопасность должны быть установлены в документации изготовителя.

9 Транспортирование и хранение

9.1 Транспортная маркировка грузовых мест - по ГОСТ 14192.

9.2 Котлы перевозят всеми видами транспорта в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

9.3 Транспортирование котлов в части воздействия климатических факторов - по группе Ж1 ГОСТ 15150, в части механических - по группе С ГОСТ 23170.

Хранение котлов - по группе ОЖЗ ГОСТ 15150.

9.4 Требования к упаковке, маркировке, транспортированию и хранению котлов, предназначенных для районов Крайнего Севера и труднодоступных районов, устанавливают в нормативных документах на конкретные котлы.

10 Указания по эксплуатации

10.1 Размещение и установка котлов и вспомогательного оборудования, водно-химический режим их работы должны соответствовать Строительным нормам и правилам и Санитарным нормам, действующим в стране потребителя, ГОСТ 12.1.004, ГОСТ 12.1.005 и ГОСТ 12.1.010.

10.2 Монтаж и эксплуатация котлов, работающих на газообразном топливе, должны соответствовать правилам и инструкциям по безопасности газоиспользующего оборудования, действующим в стране потребителя.

10.3 Техническое обслуживание котлов на газообразном топливе проводят местные службы газового хозяйства и (или) иные уполномоченные организации.

10.4 Котлы допускается использовать в системах отопления с номинальным перепадом температур 95-70 ºС и 115-70 ºС.

10.5 Рабочее (избыточное) давление воды в котле должно быть, МПа, не менее:

0,15 - при максимальной температуре горячей воды 95 °С;

0,35 - при максимальной температуре горячей воды 115 °С.

11 Гарантии изготовителя

11.1 Изготовитель обязан гарантировать соответствие котлов требованиям настоящего стандарта при соблюдении условий хранения, транспортирования, монтажа и эксплуатации.

11.2 Гарантийный срок - 18 мес. со дня ввода в эксплуатацию или 24 мес. со дня продажи.

ПРИЛОЖЕНИЕ А

(справочное)

Определение и пересчет вредных выбросов

А.1 В испытаниях измеряют и регистрируют:

RO2´ - объемная концентрация диоксидов углерода и серы, %;

O2´ - объемная концентрация кислорода, %;

СО´ - объемная концентрация оксида углерода, мг/м3 (ррm);

NOх´ - объемная концентрация оксидов азота, мг/м3 (ррm);

СН4´ - объемная концентрация метана, %;

t - температура воздуха, поступающего в топку, °С;

d - абсолютная влажность воздуха, г/кг.

А.2 Массовую концентрацию оксида углерода СО, мг/м3, и оксидов азота NOх, мг/м3, в сухих неразбавленных (в пересчете на коэффициент избытка воздуха, равный единице) уходящих газах при нормальных физических условиях (0 °С, 760 мм рт. ст.) определяют по формулам:

CО = 1,25h CO´ [ppm]; (А.1)

NOx = 2,054h NOx´ [ppm] (A.2)

где h - коэффициент разбавления, определяемый по формуле

![]() (А.3)

(А.3)

где RO2max - теоретическая концентрация диоксидов углерода и серы в сухих неразбавленных продуктах горения, %.

Допускается определять h по формуле

![]()

![]() (A.4)

(A.4)

Значения теоретической концентрации диоксидов в сухих неразбавленных продуктах сгорания топлива и низшей теплоты сгорания топлива L, отнесенной к объему сухих неразбавленных продуктов сгорания, для различных видов топлива приведены в таблице А.1.

Таблица А.1

|

RО2max, % |

L, МДж/м3 |

|

|

Антрацит донецкий |

20,2 |

3,505 |

|

Кузнецкий каменный уголь марки 2СС |

19,0 |

3,894 |

|

Бурые угли: |

|

|

|

Подмосковный |

19,2 |

3,685 |

|

Райчихинский |

19,9 |

3,685 |

|

Азейский |

19,2 |

3,823 |

|

Жидкое топливо: |

|

|

|

дизельное автотракторное |

15,4 |

4,082 |

|

керосин и ТПБ |

15,2 |

4,103 |

|

Газ природный |

11,8 |

4,187 |

А.3 Удельные выбросы СО" и NOх", мг/(кВт·ч), определяют по формулам:

(А.5)

(А.5)

где η - КПД котла, %;

q4 - потери теплоты от механической неполноты сгорания, определяемые по данным испытаний котла или расчетным методом, %.

А.4 Полученные значения NOх" подлежат корректировке, если температура воздуха, поступающего в топку, отличалась от 20 °С и абсолютная влажность - от 10 г/кг, по формуле

![]() (A.7)

(A.7)

где NOх" - результат расчета по формуле (А.6).

Ключевые слова: отопительные водогрейные котлы, технические требования, безопасность, охрана окружающей среды, транспортирование, хранение

СОДЕРЖАНИЕ

|

3 Классификация. Основные параметры.. 2 4 Общие технические требования. 3 6 Требования охраны окружающей среды.. 9 9 Транспортирование и хранение. 13 |