МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

(МГС)

INTERSTATE COUNCIL FOR STANDARDIZATION, METROLOGY AND CERTIFICATION

(ISC)

|

межгосударственный |

ГОСТ |

СТЕНЫ НАРУЖНЫЕ С ВНЕШНЕЙ СТОРОНЫ

Метод испытаний на пожарную опасность

|

|

Москва Стандартинформ 2010 |

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и МСН 1.01-01-96 «Система межгосударственных нормативных документов в строительстве. Основные положения»

Сведения о стандарте

1. РАЗРАБОТАН институтом «Центральный научно-исследовательский институт строительных конструкций имени В.А. Кучеренко» (ЦНИИСКим. В.А. Кучеренко) - филиалом ФГУП «НИЦ «Строительство» и Федеральным государственным учреждением «Всероссийский ордена «Знак Почета» научно-исследовательский институт противопожарной обороны» (ФГУ ВНИИПО МЧС России)

2. ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3. ПРИНЯТ Межгосударственной научно-технической комиссией по стандартизации, техническому нормированию и сертификации в строительстве (МНТКС) 22 мая 2008 г.

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование органа государственного управления строительством |

|

Азербайджан |

AZ |

Госстрой |

|

Армения |

AM |

Министерство градостроительства |

|

Казахстан |

KZ |

Казстройкомитет |

|

Кыргызстан |

KG |

Госстрой |

|

Молдова |

MD |

Министерство строительства и развития территорий |

|

Российская Федерация |

RU |

Департамент регулирования градостроительной деятельности Министерства регионального развития |

|

Таджикистан |

TJ |

Агентство по строительству и архитектуре при Правительстве |

|

Узбекистан |

UZ |

Госархитектстрой |

|

Украина |

UA |

Министерство регионального развития и строительства |

4. Приказом Федерального агентства по техническому регулированию и метрологии от 26 октября 2009 г. № 483-ст межгосударственный стандарт ГОСТ 31251-2008 введен в действие в качестве национального стандарта Российской Федерации с 1 марта 2010 г.

5. ВЗАМЕН ГОСТ 31251-2003

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТЕНЫ НАРУЖНЫЕ С ВНЕШНЕЙ СТОРОНЫ

Метод испытаний на пожарную опасность

Facades of buildings. Fire hazard test method

Дата введения - 2010-03-01

1 Область применения

1.1 Настоящий стандарт устанавливает метод испытаний на пожарную опасность при тепловом воздействии пожара с внешней стороны здания:

- наружных стен с выполненными на их внешней поверхности системами внешней теплоизоляции, облицовкой и отделкой (далее - защитно-декоративных систем);

- защитно-декоративных систем, предназначенных для применения на двух и более видах стен.

1.2 Настоящий стандарт устанавливает классификацию конструкций наружных стен с защитно-декоративными системами и самих защитно-декоративных систем, перечисленных в 1.1, по пожарной опасности с внешней стороны и критерии их отнесения к определенному классу пожарной опасности.

1.3 Настоящий стандарт распространяется на конструкции наружных стен зданий, соответствующие следующим требованиям:

а) удельное значение пожарной нагрузки в любом помещении должно быть не более 700 МДж/м2;

б) условная продолжительность пожара должна быть не более 35 мин; условную продолжительность пожара tп, мин, вычисляют по формуле

![]() (1)

(1)

где 0,01 - коэффициент, мин ×м/МДж;

G - общая величина пожарной нагрузки в помещении с проемами, МДж;

А - общая площадь проемов в помещении, м2;

h - средняя высота проемов в помещении, м, определяемая по формуле

![]() (2)

(2)

где hi - высота i-го проема в помещении, м; i - порядковый номер проема в помещении;

k - число проемов в помещении;

в) расстояние между верхним обрезом оконного проема и нижним обрезом оконного проема расположенного выше этажа должно быть не менее 1,2 м;

г) наружные стены здания не должны иметь наклона наружу;

д) наружные стены здания с обеих сторон должны быть выполнены из негорючих материалов (бетона, кирпича, железобетона или других сходных с ними по теплотехническим характеристикам негорючих материалов) толщиной не менее 60 мм, плотностью не менее 600 кг/м3, с механическими характеристиками, позволяющими крепить к их внешней поверхности защитно-декоративные системы.

1.4 При несоответствии здания и наружных стен здания любому из требований, перечисленных в 1.3, испытательная лаборатория имеет право предлагать заказчику испытаний провести испытания по методам, регламентированным другими стандартами, или выполнить натурные огневые испытания фрагмента здания и на основании результатов этих испытаний согласовать в установленном порядке области применения этих конструкций.

1.5 Требования настоящего стандарта не распространяются на оценку пожарно-технических характеристик:

- заполнения проемов в наружных стенах зданий;

- отделок толщиной менее 0,5 мм, наносимых на негорючий материал поверхности стены без воздушного зазора путем окрашивания, напыления, затирки, оштукатуривания или оклеивания.

1.6 Методы идентификационного контроля материалов, приведенные в приложениях А и Б, не следует применять для классификации материалов по пожарной опасности.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.004-91 Система стандартов безопасности труда. Пожарная безопасность. Общие требования

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.019-79 Система стандартов безопасности труда. Электробезопасность. Общие требования и номенклатура видов защиты

ГОСТ 12.1.033-81 Система стандартов безопасности труда. Пожарная безопасность. Термины и определения

ГОСТ 10923-93 Рубероид. Технические условия

ГОСТ 30244-94 Материалы строительные. Методы испытаний на горючесть

ГОСТ 30247.0-94 Конструкции строительные. Методы испытаний на огнестойкость. Общие требования

ГОСТ 30403-96 Конструкции строительные. Метод определения пожарной опасности

СТ СЭВ 383-87 Пожарная безопасность в строительстве. Термины и определения

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающий эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины и определения, приведенные в СТ СЭВ 383, ГОСТ 12.1.033, а также следующие термины с соответствующими определениями:

3.1 конструкция стены: Наружная стена здания с выполненной на ее внешней стороне защитно-декоративной системой.

3.2 основная часть конструкции стены: Наружная стена, соответствующая требованиям 1.3, перечисление д), без нанесенной на ее внешнюю сторону защитно-декоративной системы.

3.3 защитно-декоративная система: Внешняя система, включающая в себя одну, две или все три составляющие: систему теплоизоляции, облицовку, отделку.

3.4 система теплоизоляции: Система из двух и более слоев, используемая для нанесения на стену и содержащая не менее одного слоя, предназначенного для повышения теплотехнических свойств стены.

3.5 облицовка: Защитно-декоративный слой, монтируемый на основную часть стены и выполняемый с использованием изделий заводской готовности, в том числе с отделкой, и не содержащий слоев, предназначенных для повышения теплотехнических свойств стены.

3.6 отделка: Защитно-декоративный слой, предназначенный для нанесения на основную часть стены без воздушного зазора путем оклейки, окраски, напыления, оштукатуривания или любым другим подобным способом.

4 Основные положения

4.1 Сущность метода испытания на пожарную опасность конструкций наружных стен и защитно-декоративных систем (по 1.1 Заключается в определении параметров их характеристик, перечисленных в 10.1, в условиях, установленных в разделах 5-9. Эти условия имитируют воздействие факела пламени из окна помещения с очагом пожара на внешнюю сторону наружных стен.

4.2 Конструкциям стен и защитно-декоративным системам, перечисленным в 1.1, в соответствии с требованиями раздела 10 присваивают класс пожарной опасности на основании результатов испытаний их образцов, смонтированных на фрагменте стены, соответствующем требованиям 1.3, перечисление д).

В соответствии с 4.3, 4.4, 10.4 и 10.5 допускается устанавливать класс пожарной опасности конструкций наружных стен с внешней стороны без испытаний их образцов.

4.3 Стенам, соответствующим требованиям 1.3, перечисление д), со смонтированной на них классифицированной декоративно-защитной системой, присваивают класс пожарной опасности этой системы.

4.4 Испытательная лаборатория имеет право без проведения испытаний присваивать класс пожарной опасности конструкциям, аналогичным испытанным и классифицированным ранее, на основании сравнения их конструктивных решений и анализа результатов проведенных ранее испытаний.

4.5 Испытательная лаборатория не несет ответственности за изменение во времени значений параметров контролируемых характеристик пожарной опасности конструкций, испытанных в соответствии с требованиями настоящего стандарта.

5 Оборудование для испытаний

5.1 Для испытания на пожарную опасность конструкций стен и защитно-декоративных систем, перечисленных в 1.1, используют установку со следующими элементами:

- огневой камерой;

- фрагментом стены;

- приспособлениями для крепления фрагмента стены или основной части образца стены конкретного вида к огневой камере;

- системой измерения и регистрации значений параметров контролируемых характеристик пожарной опасности конструкций, включая оборудование для регистрации визуальных наблюдений (фото- и видеоаппаратуру);

- листом рубероида.

5.2 Огневая камера должна иметь открытый проем для выхода факела пламени на внешнюю сторону фрагмента стены или образца конструкции стены, имитируя воздействие факела пламени из помещения с очагом пожара на внешнюю сторону наружной стены здания.

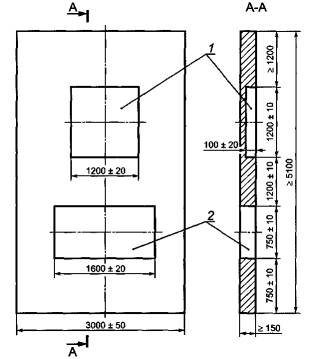

Размеры открытого проема огневой камеры должны быть не менее размеров открытого проема фрагмента стены, приведенных на рисунке 1. Вертикальные оси симметрии открытого проема огневой камеры и оконного проема без заполнения фрагмента стены или образца конструкции стены должны совпадать.

Размеры и конструктивное оформление огневой камеры должны обеспечивать такие условия сжигания топлива, чтобы при калибровке испытательной установки воздействие факела пламени на внешнюю сторону фрагмента стены соответствовало требованиям раздела 7.

5.3 Фрагмент стены используют при калибровке испытательной установки и при испытаниях защитно-декоративных систем. Его размеры должны соответствовать рисунку 1, и он должен быть выполнен из негорючих материалов (бетона, железобетона, кирпича или других сходных с ними по теплотехническим характеристикам материалов). Механические характеристики материала фрагмента стены должны позволять крепить к нему элементы защитно-декоративной системы.

1 - имитация оконного проема; 2 - открытый проем

Рисунок 1 - Фрагмент стены

Т1 - Т7 - термопары; Д1, Д2 - тепломеры; 1 - имитация оконного проема; 2 - обрамление оконного проема; 3 - проем без заполнения; 4 - образец системы теплоизоляции (облицовки, отделки); 5 - фрагмент стены; 6 - рубероид; 7 – основание испытательной установки; 8, 9, 10 - уровни повреждения 1, 2, 3 соответственно

Рисунок 2 - Схема установки с образцом системы теплоизоляции, облицовки или отделки, лист 1

Т1 - Т7 - термопары; Д1, Д2 - тепломеры; 1 - имитация оконного проема; 2 - обрамление оконного проема (если предусматривается); 3 - рубероид; 4 - основание под рубероид; 5 - образец теплоизоляции, отделки или облицовки; 6 - фрагмент стены; 7 - оконный проем без заполнения в испытуемой конструкции; 8 - открытый проем фрагмента стены; 9 - огневая камера

Рисунок 2 - Схема установки с образцом системы теплоизоляции, облицовки или отделки, смонтированном на фрагменте стены, лист 2

5.4 Приспособления для крепления фрагмента стены или образца конструкции стены к огневой камере должны обеспечивать их плотное и не изменяемое в процессе испытания примыкание к открытому проему огневой камеры по всему его контуру.

5.5 Лист рубероида марки РПЭ 300 или РПП 300 (по ГОСТ 10923) предназначен для регистрации признака вторичного источника зажигания по 9.4, перечисление в), и 10.1, перечисление б).

Лист рубероида шириной не менее 1,2 м следует располагать вплотную к фрагменту стены или к основной части конструкции стены вдоль всей их ширины на основании из негорючих материалов (кроме металла) в соответствии с рисунком 2.

5.6 Схема установки при проведении испытаний системы теплоизоляции с ее образцом, смонтированным на фрагменте стены, приведена на рисунке 2.

При проведении калибровки испытательной установки к огневой камере крепят фрагмент стены без образцов защитно-декоративных систем.

5.7 Параметры теплового режима и параметры факела пламени на внешней стороне фрагмента стены при калибровке установки должны соответствовать требованиям раздела 7.

Условия сжигания топлива при испытании образца стены должны быть воспроизведены как при калибровке и не должны быть подвергнуты корректировке, о чем должна быть сделана запись в протоколе испытания.

5.8 В качестве твердого топлива для обеспечения требуемых параметров теплового воздействия на внешнюю сторону калибровочного образца и образца испытуемой стены рекомендуется использовать древесину хвойных пород в виде брусков с весовой влажностью 12 %-15 %.

Общую массу, сечение брусков и способ укладки древесины в огневой камере уточняют в процессе калибровки испытательной установки.

Перед использованием каждой новой партии древесины следует предварительно проводить калибровку испытательной установки с древесиной новой партии. Всю партию следует приобретать у одного поставщика. В пределах конкретной партии древесина должна быть одного вида и сорта.

Весовую влажность древесины следует контролировать в день проведения калибровки установки или испытаний образцов конструкций.

5.9 Для обеспечения требуемых параметров теплового воздействия на внешнюю сторону калибровочного образца или образца испытуемой стены допускается применение жидкого и газообразного видов топлива. При их использовании следует при калибровке установки определить общую массу (объем) израсходованного топлива, а также график нарастающего расхода жидкого и газообразного топлива в зависимости от времени, а при испытании образцов конструкций следует воспроизводить эти расходные характеристики и условия сжигания топлива. Применяемые системы сжигания жидкого или газообразного топлива должны позволять воспроизводить и контролировать эти расходные характеристики жидкого или газообразного топлива, как при калибровке установки, так и при испытаниях образцов конструкций. Расходные характеристики следует определять и контролировать с интервалом времени измерения не более 1 мин в течение всего времени калибровки и испытания. Точность измерения и контроля расходных характеристик жидкого или газообразного топлива должна обеспечивать требования 7.4.1-7.5.

5.10 Система измерения и регистрации параметров пожарной опасности образцов конструкций включает в себя:

- систему измерения температур;

- систему измерения плотности потока теплового излучения;

- систему измерения и регистрации расходов жидкого или газообразного топлива;

- фото- и видеоаппаратуру.

5.10.1 Для измерения температур факела пламени по высоте и температуры на поверхности и внутри образцов испытуемых конструкций должны применяться термоэлектрические преобразователи (далее - термопары).

5.10.2 Для измерения плотности потока теплового излучения следует использовать датчики неселективного поглощенного теплового потока (далее - тепломеры) с точностью измерения не менее 20 %.

5.10.3 Для измерения расхода жидкого или газообразного топлива следует использовать расходомеры с точностью измерения не менее 10 % номинального расхода, установленного при калибровке установки.

5.10.4 Оборудование для измерения массы, длины, времени, весовой влажности твердого топлива, температуры окружающей среды, скорости движения воздуха, относительной влажности воздуха должно быть не менее 2-го класса точности.

5.10.5 Способы и приспособления для крепления тепломеров и термопар не должны влиять на их показания.

5.10.6 При испытаниях образцов конструкций плоскости приемных поверхностей тепломеров Д1 и Д2 должны совпадать с плоскостью наружной поверхности образца конструкции, при калибровке испытательной установки - с плоскостью наружной поверхности фрагмента стены.

5.10.7 Требования к приборам для регистрации измеряемых параметров контролируемых характеристик пожарной опасности образцов конструкций - по ГОСТ 30247.0. Интервал времени регистрации показаний тепломеров не должен превышать 10 с, термопар - 60 с.

6 Образцы конструкций для испытаний

6.1 Испытанию подвергают два образца. Возможность испытания одного образца устанавливает испытательная лаборатория с учетом 10.2 ГОСТ 30403.

6.2 Размеры, кроме толщины, основной части испытуемого образца конструкции стены, в том числе размеры и расположение имитации оконного проема, размеры и расположение открытого проема без заполнения должны соответствовать размерам и расположению тех же элементов фрагмента стены.

Защитно-декоративную систему следует выполнять на всей внешней поверхности фрагмента стены или основной части образца стены, за исключением нижнего участка высотой (50±5) мм для создания в соответствии с рисунком 2 зазора между открытым торцом защитно-декоративной системы и поверхностью листа рубероида (см. 5.5).

6.3 Нижний горизонтальный торец на всю ширину и центральная часть верхнего горизонтального торца шириной не менее 500 мм невентилируемых систем теплоизоляции или отделок, выполненных на фрагменте стены или на образцах испытуемых стен, не должны иметь наружного защитного слоя.

Горизонтальные торцы вентилируемых систем теплоизоляции или облицовок, выполненных на фрагменте стены или на образцах испытуемых стен, должны быть открытыми на всю ширину, а вертикальные торцы - закрытыми на всю высоту.

6.4 Для установления класса пожарной опасности защитно-декоративных систем, как конструкции по 1.1, образец выполняют на фрагменте стены, соответствующем требованиям 5.3. Образец изготавливают в соответствии с технической документацией на испытуемую систему, в том числе с узлами сопряжения защитно-декоративных систем с оконными проемами.

6.5 Требуемую влажность образцов конструкции следует обеспечивать в соответствии с требованиями ГОСТ 30247.0, раздел 7.

6.6 Изготовление образцов испытуемых конструкций выполняет заказчик испытаний.

6.7 В процессе изготовления и монтажа образцов испытуемых конструкций, помимо расположения термопар и тепломеров, предусмотренных разделом 7, по решению испытательной лаборатории устанавливают термопары и тепломеры для получения дополнительной информации о распределении температуры и тепловых потоков на поверхности и по толщине образцов.

6.8 При использовании в конструкции горючих материалов (по ГОСТ 30244) в процессе изготовления образцов конструкций следует проводить отбор проб горючих материалов для проведения идентификационного контроля в соответствии с приложениями А и Б.

Испытательная лаборатория имеет право требовать проведения отбора проб материалов, отнесенных к негорючим (по ГОСТ 30244), для проведения их идентификационного контроля в соответствии с приложениями А и Б.

Отбор проб материалов представители испытательной лаборатории и заказчика проводят совместно с составлением соответствующего протокола.

6.9 К образцам конструкций, поставляемым на испытания, должны быть приложены:

- комплект технической документации на испытуемую конструкцию, включая чертежи сопряжения защитно-декоративных систем с откосами оконных и дверных проемов, сопряжения участков наружных стен под углом друг к другу (внутренним и наружным), узлов примыкания наружной стены к карнизу и цоколю здания, узлов пропуска через наружную стену инженерных коммуникаций;

-техническая документация (чертежи), в соответствии с которой изготовлены образцы конструкции;

-спецификация материалов и изделий, используемых для изготовления конструкции и ее образцов, с указанием их характеристик, в том числе пожарно-технических, со ссылкой на нормативно-техническую документацию, в соответствии с требованиями которых они установлены, или сопроводительные документы, идентифицирующие материалы и изделия на стадии их изготовления и поставки;

- инструкция по монтажу испытываемых конструкций.

6.10 При передаче заказчиком испытательной лаборатории образцов испытуемой конструкции для проведения испытания стороны составляют совместный акт о соответствии комплекта поставки образцов на испытания требованиям 6.9 и содержащий сведения об отборе проб материалов для проведения их идентификационного контроля в соответствии с приложениями А и Б.

7 Калибровка установки

7.1 Цель калибровки - по ГОСТ 30403, раздел 7.

7.2 При калибровке испытательной установки в соответствии с рисунком 2 к огневой камере крепят фрагмент стены по 5.3.

На испытательной установке в соответствии с рисунком 2 должны быть размещены тепломеры Д1, Д2 и термопары Т1-Т7.

7.3 Тепловой режим, обеспечиваемый сжиганием топлива, контролируют тепломером Д1 и термопарами Т1 и Т2.

7.4 Тепловой режим при калибровке испытательной установки должен соответствовать требованиям 7.4.1-7.5.

7.4.1 Температура, регистрируемая термопарой Т1, должна быть в пределах, указанных в таблице 1.

Таблица 1 - Зависимость температуры факела пламени от времени калибровки в точке Т1 испытательной установки

|

Время t, мин |

Номинальное значение температуры Т, °С |

Допускаемые отклонения от номинального значения температуры, % |

|

0£ t£7 |

105 t + 115 |

±20 |

|

7 < t £ 25 |

850 |

±6 |

|

25 < t £ 45 |

850-20(t-25) |

±20 |

|

Примечание - За начало отсчета времени калибровки (t = 0) принимают момент достижения температуры, регистрируемой термопарой Т1, значения 115 °С. |

||

7.4.2 Температура, регистрируемая термопарой Т2 в период с 10-й по 20-ю минуты калибровки испытательной установки, должна быть не менее 600 °С.

7.4.3 Факел пламени из открытого проема огневой камеры установки должен выходить на внешнюю поверхность фрагмента стены не позднее 6-й минуты и уходить внутрь огневой камеры не ранее 25-й минуты калибровки. Высота светящейся части факела пламени над верхним обрезом открытого проема фрагмента стены в непрерывном интервале с 10-й по 20-ю минуты калибровки должна быть не менее 1,2 м.

7.5 Среднее значение потока теплового излучения, регистрируемого тепломером Д1, размещенного на испытательной установке в соответствии с рисунком 2, в непрерывном интервале времени калибровки с 7-й по 25-ю минуты должно быть (12,5±2,5) кВт/м2, и в любой момент времени калибровки значение потока теплового излучения не должно превышать 20 кВт/м2.

7.6 Показания термопар и тепломеров при калибровке испытательной установки регистрируют не реже чем через 60 и 10 с (1 и 0,167 мин) соответственно.

При соответствии результатов калибровки испытательной установки требованиям 7.4-7.5 составляют акт калибровки, содержание которого приведено в приложении В.

7.7 Для определения значений параметров теплового эффекта по 10.1, перечисление а), от горения или термического разложения материалов, из которых выполнен образец испытуемой конструкции, при калибровке испытательной установки регистрируют и включают в акт калибровки показания термопар Т3-Т6 и тепломеров Д1 и Д2, размещенных в соответствии с рисунком 2.

7.8 Для каждого тепломера строят и включают в акт калибровки зависимости «плотность удельного теплового потока qik, кВт/м2 - время t, мин»; вычисляют и также включают в акт калибровки суммарное значение удельного теплового потенциала установки (удельного количества тепла, создаваемого установкой) Qk, кДж/м2, в котором индекс к указывает, что величина определена в процессе проведения калибровки испытательной установки, определяемое по формуле

где i- порядковый номер тепломера;

j - порядковый номер интервала времени регистрации показаний тепломера, выбираемый при использовании численного метода расчета по формуле (3);

![]() - плотность удельного теплового потока, зарегистрированная при

калибровке испытательной установки i-м тепломером в j-м интервале времени, осредненная в пределах j j-го интервала времени;

- плотность удельного теплового потока, зарегистрированная при

калибровке испытательной установки i-м тепломером в j-м интервале времени, осредненная в пределах j j-го интервала времени;

![]() - продолжительность, мин j-гo интервала времени регистрации показаний i-го тепломера, выбираемого при использовании

численного метода расчета по формуле (3). В зависимости от требуемой точности

определения величины Qk интервал времени

- продолжительность, мин j-гo интервала времени регистрации показаний i-го тепломера, выбираемого при использовании

численного метода расчета по формуле (3). В зависимости от требуемой точности

определения величины Qk интервал времени ![]() допускается увеличивать до 5 мин;

допускается увеличивать до 5 мин;

n - число интервалов времени регистрации показаний тепломера, на которые разбивают зависимость «плотность удельного теплового потока, qlk, кВт/м2 - время, мин»;

t- время, мин, от момента начала калибровки при использовании численного метода расчета по формуле (3).

7.9 Частота калибровки - по ГОСТ 30403, раздел 7.

7.10 При подготовке к проведению калибровочных испытаний следует учитывать положения раздела 8.

8 Подготовка к проведению испытания

8.1 Подготовка к проведению калибровочного испытания или испытанию образца конструкции включает в себя:

- размещение в огневой камере испытательной установки твердого топлива, проверку оборудования для сжигания жидкого и газообразного топлива и условий сжигания топлива в соответствии с актом калибровки испытательной установки;

-установку фрагмента стены или образца испытуемой стены и проверку его крепления к огневой камере;

- размещение тепломеров и термопар в соответствии с рисунком 2, а также размещение дополнительных термопар и тепломеров по 6.7.

8.2 При установке и креплении фрагмента стены или образца испытуемой стены к огневой камере в соответствии с рисунком 2 оси симметрии их открытых проемов должны совпадать, а верхний обрез открытого проема фрагмента стены или образца испытуемой стены должен быть не выше верхнего обреза открытого проема огневой камеры.

8.3 Образцы, изготовленные с использованием «мокрых» процессов, к моменту испытаний должны быть выдержаны в течение времени, необходимого для достижения требуемых эксплуатационных свойств, согласно технической документации на испытуемую конструкцию.

8.4 Проведению испытаний образцов конструкций должны предшествовать калибровочные испытания установки в соответствии с требованиями 7.9.

8.5 При проведении испытаний конструкций на пожарную опасность допускается присутствие представителя заказчика.

9 Проведение испытания

9.1 Испытания образца конструкции проводят при температуре воздуха от 1 °С до 30 °С, скорости его движения не более 0,5 м/с и относительной влажности (60±15) %, измеренных на расстоянии от 1 до 1,5 м от поверхности образца.

9.2 Испытания проводят при использовании вида топлива, породы и партии древесины, марки жидкого и газообразного топлива, расхода и условий сжигания топлива, зафиксированных в акте при калибровке испытательной установки. Отклонения показаний термопар и тепломеров, зарегистрированных при испытании образца конструкции, от показаний тех же датчиков, зарегистрированных при калибровке, результаты которой соответствуют требованиям раздела 7, не регламентируют.

Показания термопар и тепломеров следует регистрировать с теми же интервалами времени, что и при калибровке.

9.3 После окончания испытания образец оставляют для остывания (вместе с огневой камерой) до температуры окружающей среды.

9.4 В процессе испытания регистрируют показания установленных датчиков, а также следующие события и время их реализации, характеризующие пожарную опасность испытуемой конструкции:

а) распространение горения по поверхности образца;

б) воспламенение газов, выделяющихся при термическом разложении материалов, примененных при изготовлении образца, по его торцам;

в) образование горящего расплава и (или) частиц, приводящее к воспламенению рубероида, расположенного в соответствии с 5.5 у основания образца; при падении горящих элементов образца только на нижний откос его открытого оконного проема или если их размеры заведомо больше размеров горящих элементов, падающих перед образцом конструкции на рубероид, наиболее крупные из них по размерам следует незамедлительно сбрасывать с откоса открытого оконного проема на рубероид с целью выявления возможности его воспламенения;

г) высоту факела пламени;

д) обрушение элементов образца.

9.5 События, перечисленные в 9.4, и время их реализации фиксируют визуально и с помощью фото- и видеосъемки.

9.6 Кроме событий, указанных в 9.4, в процессе испытания следует регистрировать:

- время появления и характер развития в образце трещин, отверстий, отслоений;

- время изменения цвета и плотности дыма, выделяющегося из материалов, примененных при изготовлении образца, вследствие их горения или термического разложения;

- время появления и изменения интенсивности запахов, характерных для термического разложения органических материалов образца;

- другие внешне проявляющиеся особенности реакции образца на тепловое воздействие.

Эти явления регистрируют визуально, органолептически и с помощью видео- и фотосъемки, в том числе при сопоставлении с данными системы измерения и регистрации параметров контролируемых характеристик пожарной опасности конструкций по 8.1.

9.7 После остывания образца испытуемой конструкции проводят его обследование с целью определения и регистрации размеров и характера повреждения материалов, примененных при изготовлении образца. При измерении размеров повреждения материалов образца необходимо обследовать все слои и элементы образца путем его вскрытия.

9.8 Размеры повреждения материалов образца измеряют в сантиметрах в плоскости образца по вертикали вверх от верхнего обреза открытого проема фрагмента или образца конструкции, перпендикулярно к нему, до наиболее удаленной точки повреждения материала образца, его слоев и элементов.

9.9 Повреждением считают обугливание материалов, из которых выполнен образец, на глубину 2 мм и более, их оплавление с признаками горения - обугливанием или образованием расплава черного цвета при светлых тонах окраски исходного материала.

9.10 Повреждением не считается обрушение, отличающееся от параметров, указанных в 10.1, перечисление в), изменение цвета и оплавление материалов при отсутствии признаков горения, указанных в 9.9. Не учитывается повреждение материалов толщиной менее 2 мм.

9.11 Регистрацию измеряемых параметров прекращают после снижения температуры в точке Т1 до (450±5) °С, ноне ранее чем через 45 мин после начала испытания образца конструкции, при условии устойчивого снижения температур на поверхности и внутри образца.

9.12 Техника безопасности при проведении испытаний - по ГОСТ 30247.0.

10 Оценка результатов испытания

10.1 Класс пожарной опасности конструкций, перечисленных в 1.1, устанавливают по результатам испытаний их образцов с регистрацией значений параметров следующих характеристик пожарной опасности:

а) наличия и значения теплового эффекта от горения или термического разложения материалов, из которых выполнены образцы испытуемой конструкции, определяемых по 10.2;

б) возникновения вторичных источников зажигания, которые устанавливают по реализации события по 9.4, перечисление в), в течение непрерывного интервала времени не менее 5 с;

в) обрушения хотя бы одного элемента образца или его части массой 1,0 кг и более, которую определяют непосредственно взвешиванием либо как произведение плотности материала, площади его обрушения и толщины;

г) размером повреждения материалов образца по 9.7-9.10.

Наличие признаков и значения параметров пожарной опасности конструкции устанавливают по наименее благоприятным результатам испытаний образцов с учетом событий и явлений по 9.4-9.6.

10.2 Наличие и значение теплового эффекта от горения или термического разложения материалов, из которых выполнен образец испытуемой конструкции, на основании данных, полученных по 7.7, определяют:

а) фиксированием интервалов времени испытания образца, в течение которых температура, зафиксированная хотя бы одной из термопар ТЗ-Т6, установленных в соответствии с рисунком 2, превышает температуру, зафиксированную термопарой, установленной в той же точке при калибровке испытательной установки; при этом фиксируют только те интервалы, которые соответствуют следующим требованиям:

- значение температуры превышает значение температуры, зафиксированное в том же интервале времени при калибровке более чем на допускаемое таблицей 1 отклонение от номинального значения температуры в точке Т1;

- продолжительность времени непрерывного превышения температур составляет не менее 2 мин;

- фиксируемое время превышения температур не выходит за пределы от 7-й до 35-й минуты испытания образца;

б) рассчитывают величину теплового эффекта Р, %, по формуле

(4)

(4)

где i - порядковый номер тепломера;

k - индекс по (3);

j- порядковый номер интервала времени, в пределах которого наблюдается наличие теплового эффекта, определяемого в соответствии с перечислением а) настоящего пункта, зафиксированного термопарами, размещенными в точках Т3-Т6;

n - число интервалов времени, зафиксированных по 10.2, перечисление а);

![]() - плотность удельного

теплового потока, зарегистрированная при испытании образца конструкции i-м тепломером в j-м интервале времени, осредненная в пределах j-го интервала времени;

- плотность удельного

теплового потока, зарегистрированная при испытании образца конструкции i-м тепломером в j-м интервале времени, осредненная в пределах j-го интервала времени;

![]() - плотность удельного

теплового потока, зарегистрированная при калибровке испытательной установки i-м тепломером в j-м интервале времени, осредненная в пределах j-го интервала времени;

- плотность удельного

теплового потока, зарегистрированная при калибровке испытательной установки i-м тепломером в j-м интервале времени, осредненная в пределах j-го интервала времени;

![]() - продолжительность,

мин, j-го интервала времени

регистрации показаний i-го тепломера при расчете по формуле (4);

- продолжительность,

мин, j-го интервала времени

регистрации показаний i-го тепломера при расчете по формуле (4);

Qk - суммарная величина удельного теплового потенциала установки, определяемого по формуле (3).

10.3 Защитно-декоративные системы и стены с декоративно-защитными системами подразделяют на классы пожарной опасности по наименее благоприятному показателю, определенному при испытании образцов испытуемой конструкции в соответствии с таблицей 2.

Таблица 2 - Класс пожарной опасности конструкции в зависимости от наличия и значений параметров пожарной опасности

|

Класс пожарной опасности конструкции |

Значение параметра пожарной опасности, установленное при испытаниях образцов конструкций |

|||

|

Тепловой эффект (по 10.1, перечисление а), и 10.2) Р, % |

Вторичный источник зажигания [по 10.1, перечисление 6)] |

Обрушение части или элемента образца [по 10.1, перечисление в)] |

Размер повреждения [по 10.1, перечисление г)] не выше уровня, указанного на рисунке 2 |

|

|

К0 |

£5 |

Не допускается |

Не допускается |

1 |

|

К1 |

£20 |

Не допускается |

Не допускается |

2 |

|

К2 |

£20 |

Не допускается |

Не регламентируется |

3* |

|

К3 |

Не регламентируется |

|||

|

* На уровне 3 допускается повреждение шириной не более 0,10 м. |

||||

10.4 Для стен, соответствующих требованиям 1.3, перечисление д), не имеющих защитно-декоративных систем, указанных в 1.1, или с отделкой из традиционных негорючих материалов и изделий (фасадной керамической плитки с массой менее 1 кг, кирпича, штукатурных, шпаклевочных и клеевых растворов), выполняемой без воздушного зазора между отделкой и основной частью стены, допускается устанавливать класс пожарной опасности К0 без испытаний образцов этих конструкций.

10.5 Для стен, не соответствующих требованиям 10.4, и для защитно-декоративных систем допускается устанавливать класс пожарной опасности К3 без испытаний образцов этих конструкций.

10.6 Методы и результаты оценки класса пожарной опасности конструкций, выполненные в соответствии с данным разделом, могут быть распространены на конструкции стен, соответствующих требованиям 1.3, перечисление д).

11 Протокол испытания

11.1 Протокол испытаний оформляют по ГОСТ 30403, раздел 11. При этом допускается не включать в протокол испытаний сведения о воспламеняемости и дымообразующей способности материалов.

11.2 К протоколу испытаний должны быть приложены протоколы идентификационного контроля материалов (см. приложения А и Б), применяемые при изготовлении образца испытуемой конструкции, пробы которых отбирают в соответствии с 6.9.

11.3 В протоколе испытаний в соответствии с 5.7 должна быть сделана запись о виде использованного топлива и условиях его сжигания.

Приложение А

(рекомендуемое)

Методика термического анализа для идентификационного контроля материалов

А.1 Общие положения

А.1.1 Настоящая методика основывается на требованиях [1].

А.1.2 Идентификационный контроль материалов, применяемых при изготовлении образцов испытуемой конструкции, проводят в соответствии с 6.9. Идентификационный контроль материалов проводят методом термического анализа (далее - ТА), устанавливая значения параметров следующих характеристик их реакции на тепловое воздействие:

а) потери массы;

б) скорости потери массы;

в) экзо- и эндотермических эффектов;

г) температур возможного воспламенения и самовоспламенения.

А.1.3 Значения параметров характеристик, перечисленных в А.1.1, реакции материалов на тепловое воздействие используют для идентификации и контроля качества материалов на конкретных объектах, а также для принятия решения о возможности замены материалов в конструкции, класс пожарной опасности которой был установлен в соответствии с требованиями настоящего стандарта.

Разрешение на указанную замену материалов должно быть основано на заключении испытательной лаборатории, установившей класс пожарной опасности конструкции, в которой предполагают заменить один или несколько используемых для ее изготовления материалов.

А.1.4 Идентификационный контроль материалов проводят путем испытаний образцов, выполненных из отобранных в соответствии с 6.9 проб материалов при изготовлении образцов испытуемой конструкции, с учетом данных по их идентификации на стадии производства и поставки, приведенным в акте, составленном в соответствии с 6.11.

А.2 Аппаратура для выполнения ТА

А.2.1 Для выполнения ТА следует использовать приборы, обеспечивающие возможность получения в динамическом режиме значений параметров характеристик, перечисленных в А. 1.1, реакции образцов идентифицируемого материала на тепловое воздействие по термогравиметрическим (далее - ТГ) зависимостям, дифференциальным термогравиметрическим (далее - ДТГ) зависимостям, а также по дифференциально-термическим (далее - ДТА) зависимостям.

А.2.2 Для выполнения ТА рекомендуется использовать приборы модульного или совмещенного типов, а также другие приборы, отвечающие следующим требованиям:

- интервал температур нагрева образцов - не менее чем от 25 °С до 1000 °С;

- интервал скорости нагревания образца - от 5 °С до 20 °С в минуту;

- точность измерения температур в диапазоне от 50 °С до 1000 °С не менее 3 %;

- точность измерения разности температур образца и эталона не менее 0,2 °С;

- возможность подачи в реакционную зону (тигельное пространство) воздуха с расходом, рекомендуемым инструкцией по использованию данного типа прибора и тиглей;

- точность измерения массы образца должна быть не менее 1,5 %.

А.3 Подготовка к проведению испытаний образцов идентифицируемого материала

А.3.1 Для идентификационного контроля отбирают не менее пяти проб материала объемом не менее 1 см3 каждая:

- не менее чем из трех проб изготавливают образцы для выполнения ТА;

- не менее двух проб оставляют на контрольное хранение.

А.3.2 Отобранные в соответствии с А.3.1 пробы материалов подвергают визуальному осмотру и фиксируют следующие особенности структуры и внешнего вида идентифицируемого материала:

- агрегатного состояния;

- цвета;

- макроструктуры - однородности, слоистости (с указанием числа слоев), наличия включений, в том числе волокнистых компонентов.

А.3.3 Из проб однородных материалов для выполнения ТА готовят монолитные образцы.

Из проб неоднородных материалов готовят не менее трех усредненных образцов путем измельчения не менее трех проб до порошкообразного состояния и тщательного перемешивания.

А.3.4 Массу и размеры образцов определяют с учетом технических требований инструкции по эксплуатации используемого для выполнения ТА прибора.

А.3.5 Для материалов с потерей массы образца в процессе выполнения ТА 10 % и более массу образца рекомендуется принимать близкой к максимально возможной для используемого прибора.

А.4 Проведение испытаний образцов

А.4.1 Рекомендуемые условия выполнения ТА:

- начальная температура в реакционной зоне (тигельном пространстве) от 25 °С до 30 °С;

- конечная температура в реакционной зоне (тигельном пространстве) должна быть (750 ± 5) °С или равняться температуре, соответствующей окончанию всех контролируемых при выполнении ТА явлений (см. раздел А.5);

- скорость нагревания среды в реакционной зоне (тигельном пространстве) должна быть (20 ± 0,6) °С/мин;

- газовая среда - проточный воздух.

Для уточнения значений параметров при выполнении ТА могут быть применены другие специально подобранные скорости подачи воздуха, нагрева реакционной зоны (тигельного пространства) образца и другие условия проведения испытаний.

А.4.2 При изменении в процессе выполнения ТА массы образца идентифицируемого материала на 10 % и более следует обеспечить такие условия выполнения ТА, чтобы изменение значений регистрируемых параметров было не более 5 %.

А.4.3 Для получения значений регистрируемых при выполнении ТА параметров проводят испытания не менее двух образцов материала. В этом случае значение параметра определяют как среднеарифметическое значение. В случае отличия значения хотя бы одного из измеренных значений параметра (см. раздел А.5) более чем на 5 %, проводят третье испытание и вычисляют среднеквадратичное отклонение.

Независимо от числа испытанных образцов для оценки параметров экзотермического эффекта принимают его максимальное значение, а для температуры воспламенения или самовоспламенения - их минимальные значения.

А.5 Обработка результатов испытаний

А.5.1 Для определения по требованиям настоящего раздела ТА зависимостей и значений параметров контролируемых в соответствии с А.1.1 характеристик образцов идентифицируемых материалов применяют соответствующие используемому прибору прикладные программы или графические методы обработки результатов испытаний.

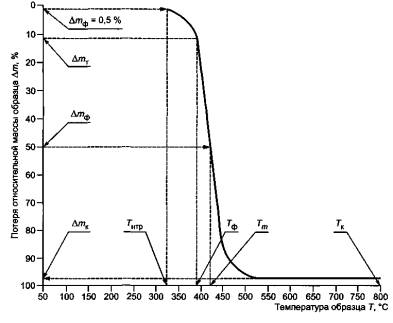

А.5.2 Потерю массы идентифицируемого материала [см. А.1.1, перечисление а)] характеризуют фиксированными на ТГ-зависимостях значениями потери образцом относительной массы Dmф, %, Dmт, %), число которых должно быть не менее пяти, и соответствующими им значениями температур Тф1 °С - Тф5 °С.

При этом первое значение потери образцом относительной массы Dmф1, %, следует принимать равным 0,5 %, фиксируя соответствующую ему температуру Тнтр, °С, а конечное Dmфк, %, - следует определять при температуре, соответствующей окончанию всех контролируемых при ТА явлений, но не ниже 750 °С. Остальные значения фиксированной потери образцом относительной массы определяют по достаточно характерным точкам на ТГ-зависимости, например, 5 %, 10 %, 50 %, 96 %.

А.5.3 Потерю массы идентифицируемого материала [см. А.1.1, перечисление а)] рекомендуется также характеризовать потерей относительной массы Dmт, %, при фиксированных значениях температуры Тф °С, по достаточно характерным точкам на ТГ-зависимости, аналогично выделяя на ней не менее пяти характерных точек, например 350 °С, 400 °С, 420 °С, 550 °С, 670 °С.

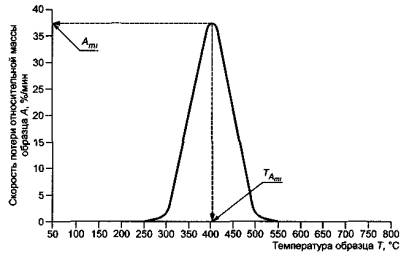

А.5.4 Параметр скорости потери массы идентифицируемого материала [см. А.1.1, перечисление б)] характеризуют величиной А, % в минуту:

А=dm/dt=V×dmi/dT, (А.1)

где m - относительная масса образца материала, %;

t- время, мин;

V- скорость нагрева образца, °С в минуту;

Т- температура образца, °С.

По ДТГ-зависимости определяют значения локальных максимумов скорости потери массы образцом идентифицируемого материала Ami, %/мин, и соответствующие им температуры ТАmi °С.

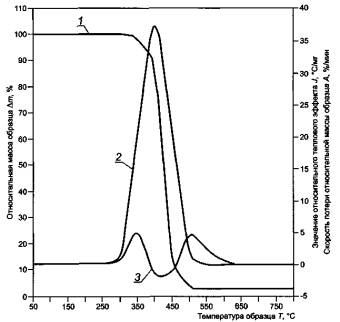

Примеры определения значений потери относительной массы образца по ТГ-зависимости и определения значений скорости потери относительной массы образца по ДТГ-зависимости приведены на рисунках А.1 и А.2 соответственно.

Рисунок А.1 - Пример определения значений потери относительной массы образца по ТГ-зависимости

Рисунок А.2 - Пример определения значений скорости потери относительной массы образца по ДТГ-зависимости

А.5.5 Параметры экзо- и эндотермических эффектов идентифицируемого материала [см. А.1.1, перечисление в)] определяют по ДТА-зависимостям результатов испытания их образцов (см. рисунок А.3) и характеризуются величиной Jmj, °С/мг, вычисляемой по формуле

Jmj=(Тjmi-Tэ)/m, (А.2)

где Tjmi - температура образца, °С;

Tэ - температура эталона, °С;

m - исходная масса образца, мг.

Рисунок А.3 - Пример определения значений относительного теплового эффекта по ДТА-зависимости

По формуле А.2 рассчитывают значения локальных максимумов экзо- или эндотермических эффектов - Jmj, °С/мг, а по ДТА-зависимости определяют соответствующие им температуры Тjmi , °С.

По ДТА-зависимости определяются значения относительного выделения или поглощения тепла DНi, °С мин/мг, в области температур, прилегающих к температурам Тjmi, где i - порядковый номер локального максимума Jмаксi 3K30- или эндотермического эффекта.

Значения относительного выделения или поглощения тепла DНi,- определяют как площадь под ДТА-кривой между двумя соседними точками ее пересечения с осью абсцисс (см. рисунок А.3).

А.5.6 Температуру возможного воспламенения [см. А.1.1, перечисление г)] определяют по ДТА-зависимости (см. рисунок А.3) как температуру, соответствующую температуре первого экзотермического максимума Тjm1.

Температуру возможного самовоспламенения определяют по ДТА-зависимости (см. рисунок А.3) как температуру, соответствующую температуре второго экзотермического максимума Тjm2.

А.5.7 Усредненные величины значений контролируемых параметров рассчитывают в соответствии с А.4.3.

А.6 Протокол идентификационного контроля материала

А.6.1 Протокол идентификационного контроля материала методом термического анализа должен содержать:

- наименование организации, проводившей испытание;

- наименование заказчика;

- полное наименование материала, его идентификационные данные на стадии изготовления и поставки с указанием соответствующей нормативно-технической документации (стандарта, технических условий, паспорта экспериментальной партии или других документов, удостоверяющих основные свойства и назначение материала и т.п.), сведения об изготовлении образцов, данные о технической документации на конструкцию, для изготовления которой применяют идентифицируемый материал;

- дату поступления образцов на испытания;

- дату и условия проведения испытаний;

- наименование нормативного документа, в соответствии с которым проведены испытания;

- тип аппаратуры для выполнения ТА;

- результаты визуального осмотра проб материала;

- условия и особенности проведения испытаний;

- результаты определения ТА-зависимостей (см. А.6.2) и значений контролируемых параметров (см. А.6.3);

- срок действия протокола.

А.6.2 Рекомендуемое представление ТА-зависимостей в протоколе идентификационного контроля материала приведено на рисунке А.4.

1 - ТГ-зависимость; 2 - ДТГ-зависимость; 3 - ДТА-зависимость

Рисунок А.4 - Пример формы представления результатов испытаний образцов материалов в протоколе идентификационного контроля

А.6.3 Пример рекомендуемого представления значений контролируемых при испытаниях параметров приведен в таблицах А.1-А.3.

Таблица А.1 - Рекомендуемое представление значений потери массы идентифицируемого материала

|

Потеря массы в зависимости от температуры |

||||||

|

Фиксированные значения относительной потери массы, Dmф, %, при температурах Tнтр и Тm, °С |

Dmф |

0,5 |

5 |

10 |

50 |

85 |

|

Tm |

325* 5,0 |

375* 4,8 |

400* 2,2 |

420 3,7 |

455 6,4 |

|

|

Фиксированные значения температуры Tф, °С, с относительной потерей массы Dmт, % |

Tф |

100 |

200 |

300 |

400 |

500 |

|

Dmт |

0,05 |

0,1 |

0,4 |

10,4 |

95 |

|

|

Конечная относительная масса образца mк, %, при температуре окончания испытаний Tк, °С |

mк |

3,4 0,16 |

||||

|

Tк |

800 |

|||||

|

* В числителе приведены средние значения параметра, в знаменателе - характеристика рассеяния значений по А.4.3. |

||||||

Таблица А.2 - Рекомендуемое представление значений скорости потери массы идентифицируемого материала

|

Скорость потери массы |

||

|

Максимумы скорости потери относительной массы Аmi, %/мин |

Аm1 |

Аm2 |

|

37,5 1,2 |

- |

|

|

Температуры максимумов скорости потери относительной массы TAmi, °С |

TAm1 |

TAm2 |

|

400 5,2 |

- |

|

Таблица А.3 - Рекомендуемое представление значений экзо- и эндотермических эффектов идентифицируемого материала

|

Экзо- и эндотермические эффекты |

|||

|

Максимумы экзо- и эндотермических эффектов Jmi, °С/мг |

Jmi1 |

Jmi2 |

Jmi3 |

|

4,9 0,22 |

-1,6 0,08 |

4,5 0,18 |

|

|

Температуры Tjmi, °С, соответствующие максимумам экзо- и эндотермических эффектов |

Tjm1 |

Tjm2 |

Tjm3 |

|

350 6,4 |

410 4,4 |

510 4,7 |

|

|

Относительное тепловыделение или поглощение тепла DHi, °С мин/мг, в области температур, прилегающих к температуре Tjmi |

21,8 1,05 |

-6,3 0,25 |

24,6 1,04 |

|

Температура возможного воспламенения Tjm1, °С |

350 6,4 |

||

|

Температура возможного самовоспламенения Tjm3. °С |

510 4,7 |

||

А.7 Требования безопасности при проведении испытаний

А.7.1 Помещение, в котором эксплуатируется установка и рабочее место оператора, должно соответствовать требованиям ГОСТ 12.1.019, ГОСТ 12.1.005 и [3].

Приложение Б

(обязательное)

Метод калориметрии для идентификационного контроля материалов

При проведении идентификационных испытаний материалов методом калориметрии следует руководствоваться положениями [1] и [2].

Ниже представлен образец оформления протокола идентификационного контроля материалов по методу калориметрии путем определения низшей теплоты сгорания.

Образец оформления протокола идентификационного контроля материалов

|

________________________________________________________________________________ наименование организации, выполняющей испытания Протокол № _________ идентификационного контроля материала ________________________________________________________________________________ наименование материала «______» ________________ 2000 ___г. 1 Заказчик: наименование организации, адрес: 2 Полное наименование материала: (ГОСТ, ТУ, № экспериментальной партии, паспорт и т.п.) Испытано 3 образца. 3 Дата поступления образца на испытания: 4 Дата проведения испытаний: 5 Тип аппаратуры для испытаний: калориметр сгорания 6 Наименование метода испытаний: «Метод калориметрии для идентификационного контроля материалов» 7 Условия проведения испытаний: Таблица Б.1 (пример заполнения)

8 Результаты испытаний: Таблица Б.2 (пример заполнения)

QHO - удельная низшая теплота сгорания материала образца QHCP =åQHO/3 = 2,0028 МДж/кг - удельная низшая теплота сгорания материала Вывод: удельная низшая теплота сгорания материала _____________________равна 2,0028 МДж/кг.

|

Приложение В

(обязательное)

Содержание акта калибровки установки для испытания образцов конструкций

В акте калибровки приводят следующие сведения:

- дату калибровки;

- место калибровки;

- идентификационные данные об установке;

- причину проведения калибровки;

- температуру и влажность окружающей среды, скорость движения воздуха, измеренные на расстоянии 1-1,5 м от поверхности образца;

- данные о виде и партии топлива, используемого при калибровке (порода древесины, марка жидкого или газообразного топлива, наименование поставщика топлива и дата поставки);

- данные о весовой влажности, геометрических размерах брусков древесины и схему их укладки в огневой камере установки;

- данные об общей массе топлива, израсходованного при калибровке, а также график нарастающего расхода жидкого и газообразного топлива в зависимости от времени, с интервалом измерения не более 1 мин в течение всего времени калибровки;

- условия сжигания топлива, в том числе расположение и размеры вентиляционных отверстий в ограждениях огневой камеры, время и способ регулирования условий газообмена огневой камеры в процессе испытания;

- графики изменения температур, регистрируемые термопарами в точках 1-7, и графики изменения плотности теплового потока, регистрируемые тепломерами в точках Д1 и Д2;

- суммарное значение удельного теплового потенциала установки по 7.8;

- видео- или фотоматериалы по калибровке установки.

Акт калибровки испытательной установки вместе с видео- и фотоматериалами калибровки должен быть заверен руководителем испытательной лаборатории и предъявляться заказчику испытаний и представителям надзорных органов по их требованию.

Библиография

|

Пожарная опасность веществ и материалов. Материалы, изделия и средства огнезащиты. Идентификация методами термического анализа |

|

|

[2] ЕН ИСО 1716:2002 |

Метод и порядок определения теплоты сгорания строительных материалов (Reaction to fire test for building products - Determinations of the heat of combustion) |

|

(EN ISO 1716:2002) |

|

|

Электроустановки зданий. Часть III. Основные характеристики. Техника безопасности при использовании электроустановок |

Ключевые слова: строительные конструкции, наружные стены, системы внешней теплоизоляции, облицовка, отделка, пожарная опасность, испытание, классификация, идентификационный контроль