ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «ГАЗПРОМ»

Общество с ограниченной

ответственностью

«Научно-исследовательский институт природных газов и газовых технологий -

ВНИИГАЗ»

Общество с ограниченной

ответственностью

«Информационно-рекламный центр газовой промышленности»

СТАНДАРТ ОРГАНИЗАЦИИ

ДОКУМЕНТЫ НОРМАТИВНЫЕ ДЛЯ

ПРОЕКТИРОВАНИЯ, СТРОИТЕЛЬСТВА

И ЭКСПЛУАТАЦИИ ОБЪЕКТОВ ОАО «ГАЗПРОМ»

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА

ТРУБЫ И СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ ПОЛИЭТИЛЕНОВЫЕ АРМИРОВАННЫЕ

(МЕТАЛЛОПЛАСТОВЫЕ

ТПА)

СТО Газпром 2-4.1-155-2007

Дата введения - 2007-12-25

Предисловие

1 РАЗРАБОТАН Обществом с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий - ВНИИГАЗ»

2 ВНЕСЕН Управлением инновационного развития Департамента стратегического развития ОАО «Газпром»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Распоряжением ОАО «Газпром» от 24 августа 2007 г. № 259 с 25 декабря 2007 г.

4 ВВЕДЕН ВПЕРВЫЕ

Содержание

Введение

Изложенные в стандарте требования разработаны в соответствии с Договором от 18.01.2006 № 5437-05-8 с ОАО «Газпром» этап 2 «Разработка нормативной документации по применению на объектах ОАО «Газпром» новых видов насосно-компрессорных, обсадных и бурильных труб, труб нефтегазопроводных и соединительных деталей, в том числе из полимерных композиционных материалов, для условий эксплуатации на Крайнем Севере, сероводородсодержащих месторождениях и морских шельфах».

Цель работы - обеспечение ОАО «Газпром» новыми видами отечественных нефтегазопроводных труб и соединительных деталей из коррозионно-стойких полимерных композиционных материалов.

Настоящий стандарт является инструментом технической политики ОАО «Газпром» в области установления технических требований к трубной продукции, разработан в соответствии с СТО Газпром 1.1-2005 и ГОСТ 1.5-2001 и не заменяет собой необходимые договорные документы, предусмотренные Гражданским кодексом Российской Федерации, при поставке, перевозке, упаковке и хранении продукции.

Стандарт разработан специалистами Общества с ограниченной ответственностью «Научно-исследовательский институт природных газов и газовых технологий» - ВНИИГАЗ» В.Г. Антоновым, Ю.С. Рябец, Н.В. Сорокиной с участием А.Б. Арабея (ОАО «Газпром»).

1 Область применения

Настоящий стандарт распространяется на трубы напорные из полиэтилена и соединительные детали к ним, армированные сварным сетчатым каркасом (металлопластовые), предназначенные для подземных трубопроводов, транспортирующих:

- природные и попутные нефтяные газы, предназначенные в качестве сырья и топлива для промышленного и коммунально-бытового использования;

- низкопарафинистые нефти, газовый конденсат;

- минерализованную (пластовую) воду, загрязненную нефтью, газовым конденсатом, солями, кислотами, щелочами, являющимися продуктами систем обустройства газовых и нефтяных месторождений, не содержащими сероводорода;

- агрессивные жидкости с содержанием растворов серной и соляной кислот от 0,1 % до 10,0 %;

- стоки промышленной канализации нефтяной, газовой, химической и нефтеперерабатывающей промышленности;

- воду хозяйственно-питьевого назначения.

Настоящий стандарт устанавливает основные технические требования к сортаменту, геометрическим параметрам, материалу, свойствам труб, соединений и соединительных деталей, правилам приемки и методам испытаний, маркировке, транспортированию и хранению.

Настоящий стандарт предназначен для обязательного использования при производстве полиэтиленовых армированных (металлопластовых) труб и соединительных деталей, проектировании и применении их в подземных трубопроводах, при подготовке и проведении мероприятий по приемке ОАО «Газпром» новых видов трубной продукции.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.601-2006 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.014-78 Единая система защиты от коррозии и старения. Временная противокоррозионная защита изделий. Общие требования

ГОСТ 9.602-2005 Единая система защиты от коррозии и старения. Сооружения подземные. Общие требования к защите от коррозии

ГОСТ 9.707-81 Единая система защиты от коррозии и старения. Материалы полимерные. Методы ускоренных испытаний на климатическое старение

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.1.007-76 Система стандартов безопасности труда. Вредные вещества. Классификация и общие требования безопасности

ГОСТ 12.1.044-89 Система стандартов безопасности труда. Пожаро- и взрывоопасность веществ и материалов. Номенклатура показателей и методы их определения

ГОСТ 12.3.030-83 Система стандартов безопасности труда. Переработка пластических масс. Требования безопасности

ГОСТ 12.4.011-89 Система стандартов безопасности труда. Средства защиты работающих. Общие требования и классификация

ГОСТ 12.4.121-83 Система стандартов безопасности труда. Противогазы промышленные фильтрующие. Технические условия

ГОСТ 17.2.3.02-78 Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями

ГОСТ 166-89 Штангенциркули. Технические условия

ГОСТ 577-68 Индикаторы часового типа с ценой деления 0,01мм. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 11645-73 Пластмассы. Метод определения показателя текучести расплава термопластов

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытаний образцов (проб)

ГОСТ 12815-80 Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15139-69 Пластмассы. Методы определения плотности (объемной массы)

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16338-85 Полиэтилен низкого давления. Технические условия

ГОСТ 16504-81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 19433-88 Грузы опасные. Классификация и маркировка

ГОСТ 21140-88 Тара. Система размеров

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования

ГОСТ 22235-76 Вагоны грузовые магистральных железных дорог колеи 1520 мм. Общие требования по обеспечению сохранности при производстве погрузочно-разгрузочных и маневровых работ

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении

ГОСТ 26311-84 Полиолефины. Метод определения сажи

ГОСТ 26359-84 Полиэтилен. Метод определения содержания летучих веществ

ГОСТ 28840-90 Машины для испытания материалов на растяжение, сжатие и изгиб. Общие технические требования

ГОСТ 29325-92 Трубы из пластмасс. Определение размеров

ГОСТ Р 50838-95 Трубы из полиэтилена для газопроводов. Технические условия.

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов по соответствующим указателям, составленным на 1 января текущего года, и информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины, определения, обозначения и сокращения

В настоящем стандарте применены термины по ГОСТ 16504, а также нижеперечисленные термины с соответствующими определениями и сокращениями:

3.1 труба полиэтиленовая армированная металлопластовая; ТПА: Полиэтиленовая труба, армированная стальным сетчатым каркасом.

3.2 детали полиэтиленовые армированные соединительные металлопластовые; ДПА: Элементы трубопровода, предназначенные для изменения его направления, ответвления от него, изменения его диаметра и др. (отвод, тройник, переход и др.) - полиэтиленовые, армированные стальным сетчатым каркасом.

3.3 приемосдаточные испытания: Контрольные испытания продукции при приемочном контроле.

[ГОСТ 16504-81, статья 47]

3.4 периодические испытания: Контрольные испытания выпускаемой продукции, проводимые в объемах и в сроки, установленные нормативно-технической документацией, с целью контроля стабильности качества продукции и возможности продолжения ее выпуска.

[ГОСТ 16504-81, статья 48]

3.5 типовые испытания: Контрольные испытания выпускаемой продукции, проводимые с целью оценки эффективности и целесообразности вносимых изменений в конструкцию, рецептуру или технологический процесс.

[ГОСТ 16504-81, статья 50]

3.6 давление рабочее (нормативное) Рр: Величина давления в трубопроводе, устанавливаемая проектом.

3.7 законцовка металлопластовых труб: Присоединенные к концам труб концевые элементы, выполненные из полиэтилена или стальных деталей, служащие для образования неразъемных (сварных) или разъемных (фланцевых) соединений труб.

3.8 минимальная длительная прочность MRS: Напряжение, определяющее свойства материала, применяемого для изготовления труб, полученное путем экстраполяции на срок службы 50 лет при температуре 20 °C данных испытаний труб на стойкость к внутреннему гидростатическому давлению.

3.9 средний наружный диаметр: Частное от деления измеренного значения наружного периметра трубы на значение p.

3.10 номинальный наружный диаметр: Условное обозначение размера, соответствующего среднему наружному диаметру.

3.11 срок службы: Календарная продолжительность от начала эксплуатации или ее возобновления после ремонта определенного вида до перехода в предельное состояние.

3.12 производитель: Организация, изготавливающая продукцию.

3.13 потребитель: Организация, получающая продукцию.

4 Требования к сортаменту и геометрическим параметрам

4.1 Методы изготовления

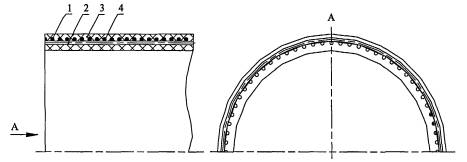

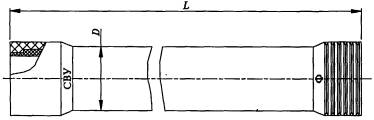

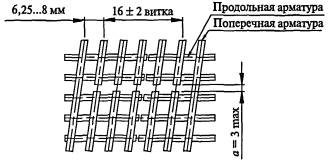

4.1.1 ТПА, представленные на рисунке 1, изготавливают методом экструзии из полиэтилена с одновременным армированием стальным сварным сетчатым каркасом в соответствии с технической документацией производителя, утвержденной в установленном порядке.

1 - поперечная проволока каркаса; 2 - продольная проволока каркаса; 3 - полиэтиленовый слой; 4 - сварная точка

Рисунок 1 - ТПА

4.1.2 ДПА изготавливают следующим образом:

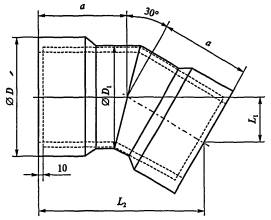

- отвод с углом 30°, представленный на рисунке А.1 (приложение А), - методом литья под давлением в пресс-форму с расположенным в ней каркасом, изогнутым под углом 30° относительно оси, в соответствии с типоразмерным рядом по таблице А.1 (приложение А);

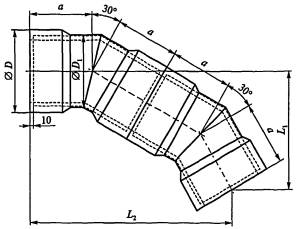

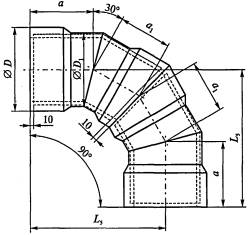

- отводы 1 с углами соединения 60° методом сварки встык из 2 ДПА с углом соединения 30°, а отводы с углом соединения 90° - также из 2 ДПА с углом соединения 30°, но при этом законцовки деталей, свариваемые встык, имеют скос под углом 15° относительно оси, как показано на рисунках А.2, А.3 (приложение А);

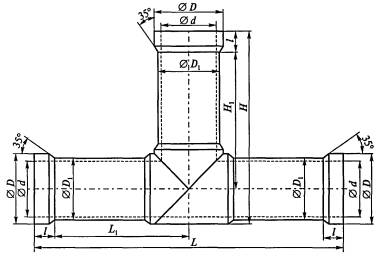

- равнопроходные тройники различных типоразмеров, представленных в таблице А.2, - методом сварки встык отрезков ТПА, как показано на рисунке А.4.

4.1.3 Толщина верхнего слоя полимера в стенке ТПА или ДПА, прилегающей к каркасу, должна быть не менее 2,5 мм. Толщина слоя полимера от края каркаса до торца законцовки должна быть не менее 5 мм.

4.2 Размеры изделий

4.2.1 Размеры ТПА и ДПА должны соответствовать указанным в таблице 1, типоразмерный ряд ДПА приведен в приложении А.

4.2.2 ТПА изготавливают в прямых отрезках. Длина ТПА должна быть от 5 до 12 м с кратностью 0,5 м, предельное отклонение длины от номинальной - не более 1 %. Допускается в партии до 5 % ТПА длиной менее 5 м, но не менее 3 м.

4.2.3 По требованию потребителя для ремонтных нужд длина ТПА может быть менее 3 м с иными предельными отклонениями.

4.3 Соединения труб

4.3.1 Концы ТПА и ДПА оформляют законцовками под следующие виды соединений:

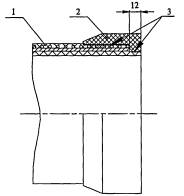

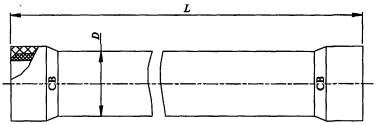

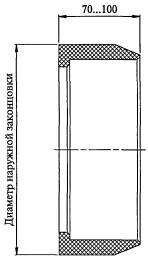

- сварное стыковое (СВ), представленное на рисунке 2;

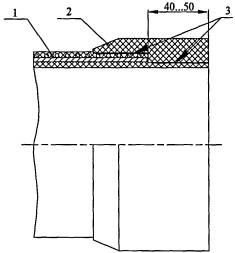

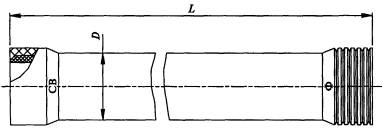

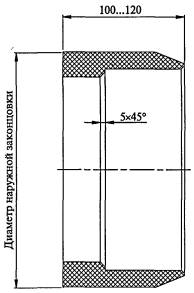

- сварное стыковое с удлиненной неармированной частью концевой полиэтиленовой втулки (СВУ) для последующего ультразвукового контроля (УЗК) сварного шва, представленное на рисунке 3;

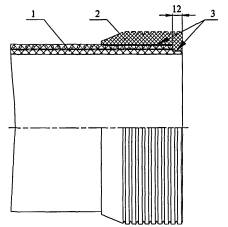

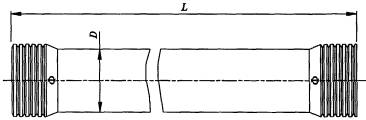

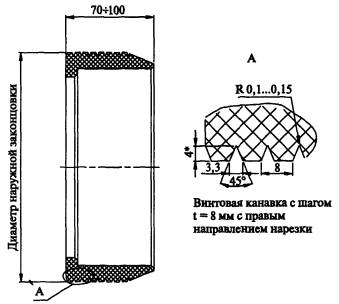

- фланцевое (Ф), представленное на рисунке 4.

|

Наименование |

Средний наружный диаметр, мм |

Толщина стенки, мм |

Диаметр проволоки каркаса, мм |

Число продольных проволок, шт. |

Шаг навивки поперечных проволок, мм, не более |

Наружный диаметр концевых втулок, мм |

Овальность трубы и концов втулок, мм, не более |

||||

|

ном. знач. |

пред. откл. |

ном. знач. |

пред. откл. |

продольной |

поперечной |

ном. знач. |

пред. откл. |

||||

|

ТПА-95 ДПА-95 |

95,0 |

+0,5 |

12,0 |

±0,5 |

2,5 |

2,5 |

32 |

|

112,0 |

+0,5 |

1,0 |

|

ТПА-125 ДПА-125 |

125,0 |

|

|

|

|

|

44 |

|

155,0 |

|

|

|

ТПА-140 ДПА-140 |

140,0 |

|

12,0¸ 14,0 |

+2,0 |

3,0 |

3,0 |

46 |

8,0 |

163,0 |

+0,7 |

|

|

ТПА-175 ДПА-175 |

175,0 |

+2,8 |

±0,5 |

|

|

62 |

|

205,0 |

+1,0 |

2,0 |

|

|

ТПА-200 ДПА-200 |

200,0 |

|

±2,0 |

|

|

72 |

|

230,0 |

|

|

|

Примечания

1 Номинальный наружный диаметр соответствует минимальному среднему наружному диаметру.

2 Овальность труб определяется у производителя.

1 - ТПА; 2 - втулка; 3 - сварные швы

Рисунок 2 - Законцовка ТПА под соединение сварное стыковое

1 - ТПА; 2 - втулка; 3 - сварные швы

Рисунок 3 - Законцовка ТПА под соединение сварное стыковое (для ультразвукового контроля)

4.3.2 Оформление концов ТПА и ДПА приваркой концевых полиэтиленовых втулок производят в заводских условиях сваркой трением не ранее чем через 24 ч после изготовления труб и втулок. Виды и размеры втулок должны соответствовать указанным в приложении Б.

1 - ТПА; 2 - втулка; 3 - сварные швы

Рисунок 4 - Законцовка ТПА под соединение фланцевое

4.4 Условное обозначение труб полиэтиленовых армированных и деталей полиэтиленовых армированных

4.4.1 Условное обозначение ТПА состоит из слова «труба»; первых букв названия «труба полиэтиленовая армированная» - «ТПА», номинального наружного диаметра в мм, типа полиэтилена; указания назначения трубы («газ», «питьевая», «техническая»); вида соединения, для которого предназначены приваренные концевые втулки, и обозначения нормативного документа производителя.

Примеры

1 ТПА диаметром 140 мм, из полиэтилена ПЭ 80, для газопроводов без концевых втулок.

Труба ТПА-140-ПЭ 80-ГАЗ СТО хххххххх-ххх-200х.

2 ТПА диаметром 200 мм, из полиэтилена ПЭ 63 для технических нужд, законцованная с двух сторон полиэтиленовыми втулками под сварное стыковое соединение.

Труба ТПА-200-ПЭ 63-техническая-2СВ СТО хххххххх-ххх-200х.

3 ТПА диаметром 140 мм, из полиэтилена ПЭ 80 для газопроводов, законцованная с одной стороны под сварное стыковое соединение, с другой - под фланцевое соединение.

Труба ТПА-140-ПЭ 80-ГАЗ-СВ+Ф СТО хххххххх-ххх-200х.

4 ТПА диаметром 200 мм, из полиэтилена ПЭ 63, для питьевого водоснабжения, законцованная с двух сторон под фланцевое соединение.

Труба ТПА-200-ПЭ 63-питьевая-2Ф СТО хххххххх-ххх-200х.

На рисунках 5-9 представлены ТПА с разными видами типовых законцовок.

Рисунок 5 - ТПА-D´L-ПЭ..-2CB

Рисунок 6 - ТПА-D´L-ПЭ..-2СВ-Ф

Рисунок 7 - ТПА-D´L -ПЭ..-2Ф

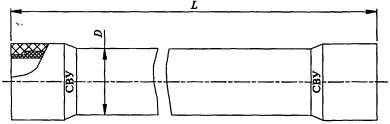

Рисунок 8 - ТПА-D´L-ПЭ..-2СВУ

Рисунок 9 - ТПА-D´L-ПЭ..-СВУ-Ф

4.4.2 Условное обозначение ДПА состоит из слова, обозначающего название детали - «отвод»; «тройник» и т.п., далее первых букв названия «деталь полиэтиленовая армированная» - «ДПА». Затем обозначение должно включать угол соединения, номинальный наружный диаметр в мм, обозначение в скобках оформления концов под вид соединения, тип полиэтилена, указание назначения ДПА («газ», «питьевая», «техническая») и обозначение нормативного или технического документа производителя.

Пример - Отвод ДПА с углом соединения 60°, с номинальным диаметром 140 мм, с концами, оформленными под соединение сваркой встык, изготовленный из полиэтилена марки ПЭ 80, предназначенный для соединения труб для технических нужд:

Отвод ДПА 60°-140 (СВ) ПЭ 80 - техническая - СТО хххххххх-ххх-200х.

5 Технические требования к материалам и свойствам труб полиэтиленовых армированных и деталей полиэтиленовых армированных

5.1 Типы полиэтилена для изготовления труб полиэтиленовых армированных и деталей полиэтиленовых армированных

5.1.1 ТПА и ДПА для газопроводов изготавливают из полиэтилена типов ПЭ 80 и ПЭ 100 газовых марок, приведенных в таблице В.2 (приложение В).

Использование вторичного полиэтилена для газопроводов и нефтепроводов не допускается.

5.1.2 ТПА и ДПА для других сред допускается изготавливать из полиэтилена типов ПЭ 63, ПЭ 80, ПЭ 100.

5.1.3 ТПА и ДПА для хозяйственно-питьевого водоснабжения следует изготавливать из полиэтилена марок, разрешенных государственными органами здравоохранения, санитарно-эпидемиологического надзора.

5.1.4 По согласованию с потребителем допускается изготавливать ТПА технического назначения, "кроме газо- и нефтепроводов, с использованием до 5 % от общей массы вторичного сырья той же марки, образующегося при собственном производстве труб.

5.1.5 Поставка исходных материалов должна осуществляться в соответствии с техническими спецификациями, обеспечивающими нормы требований, указанные в приложениях В и Г. Применяемые для получения ТПА и ДПА материалы должны иметь соответствующее заключение о возможности их применения. Свойства полиэтилена для ТПА и ДПА должны соответствовать указанным в приложении В.

5.2 Критерии оценки свойств и стойкости к старению в коррозионно-агрессивных средах труб полиэтиленовых армированных и соединительных деталей

5.2.1 При определении химической стойкости ТПА и ДПА к транспортируемым по ним веществам используют данные по СН 550-82 [1].

5.2.2 При определении стойкости к старению в нефтяных и газоконденсатных средах внутреннего полиэтиленового слоя ТПА и ДПА должны быть проведены дополнительные ускоренные климатические испытания (УКИ) по ГОСТ 9.707, метод 1.

5.2.3 В качестве критериев оценки свойств принимают прогнозируемое изменение предела текучести sт при растяжении и значение эффективной энергии активации старения Е полиэтилена (методом УКИ), контактирующего с нефтью и газовым конденсатом в ненапряженном состоянии в течение 10 лет.

Таблица 2 - Критерии оценки свойств полиэтилена

|

Тип среды |

Изменение показателя sт, %, не более |

Значение показателя Е, ккал/моль |

|

Нефть |

10 |

15 |

|

Газовый конденсат |

20 |

13 |

5.3 Армирующий материал труб полиэтиленовых армированных и соединительных деталей

Армирующий материал представляет собой сетчатый сварной каркас цилиндрической формы, состоящий из струн и поперечных витков стальной проволоки, жестко скрепленных сваркой в местах пересечения, его изготавливают из стальной проволоки общего назначения по ГОСТ 3282, термически не обработанной, 2-й группы, диаметром от 2,5 до 3,0 мм, поставляемой без смазки. Механические свойства проволоки должны соответствовать требованиям, указанным в приложении Г.

5.4 Максимальные рабочие давления

Максимальные рабочие давления для ТПА и ДПА в зависимости от срока службы, транспортируемой среды и температуры приведены в таблице 3.

5.5 Требования к качеству ТПА и ДПА

5.5.1 ТПА и ДПА должны соответствовать показателям качества, указанным в таблице 4.

5.5.2 Крестообразные сварные точечные соединения проволочного каркаса должны иметь прочность на срез не менее 50 кгс на точку.

Испытания прочности на срез проводят по методике, указанной в приложении Д.

5.5.3 Конструкция ТПА и ДПА должна соответствовать конструкторской документации, утвержденной в установленном порядке.

Таблица 3 - Максимальные рабочие давления для ТПА и ДПА

|

Срок службы, лет |

Транспортируемые среды |

Температура, °C |

Максимальное рабочее давление, МПа (кг/см2) |

||||

|

Æ95 |

Æ125 |

Æ140 |

Æ175 |

Æ200 |

|||

|

25 |

Заявленные среды, кроме нефти, конденсата и воды |

20 |

2,5 (25) |

2,5 (25) |

2,5 (25) |

2,0 (20) |

2,0 (20) |

|

Нефть и конденсат |

1,8 (18) |

1,8 (18) |

1,8 (18) |

1,5 (15) |

1,5 (15) |

||

|

Вода питьевая и техническая |

4,0 (40) |

4,0 (40) |

4,0 (40) |

4,0 (40) |

4,0 (40) |

||

|

50 |

Заявленные среды, кроме нефти, конденсата и воды |

1,5 (15) |

1,5 (15) |

1,5 (15) |

1,2 (12) |

1,2 (12) |

|

|

Нефть и конденсат |

1,0 (10) |

1,0 (10) |

1,0 (10) |

0,9 (9) |

0,9 (9) |

||

|

Вода питьевая и техническая |

2,5 (25) |

2,5 (25) |

2,5 (25) |

2,5 (25) |

2,5 (25) |

||

Таблица 4 - Характеристики ТПА и ДПА

|

Наименование показателя |

Значение показателя |

Метод испытания |

Вид испытаний |

||||||

|

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

|||||||

|

от Æ95 до Æ140 |

от Æ150 до Æ200 |

от Æ95 до Æ140 |

от Æ150 до Æ200 |

от Æ95 до Æ140 |

от Æ150 до Æ200 |

||||

|

1 Внешний вид поверхности ТПА и ДПА |

ТПА и ДПА должны иметь гладкую наружную и внутреннюю поверхность. Допускаются незначительные продольные полосы и волнистость, следы усадки полиэтилена на армированном верхнем слое, не выводящие толщину стенки за пределы допускаемых отклонений. На наружной и внутренней поверхности ТПА и ДПА не допускаются пузыри, трещины, раковины, посторонние включения и другие отдельные дефекты, ухудшающие эксплуатационные свойства изделий. Следы холодных спаев и разложение материала не допускаются. Цвет ТПА и ДПА - черный, однородный. Внешний вид поверхности ТПА и торцов должен соответствовать контрольному образцу в соответствии с приложением Е |

по ГОСТ Р 50838 и по 7.2 |

Приемосдаточные |

||||||

|

2 Герметичность |

1,25 Рраб |

по 7.5 |

|||||||

|

3 Разрушающее давление при 20 °C, МПа, не менее |

10,0 |

8,0 |

10,0 |

8,0 |

10,0 |

8,0 |

по 7.4 |

||

|

4 Стойкость при 20 °C, ч, не менее, при постоянном внутреннем давлении, МПа |

100 |

по ГОСТ 24157, по ГОСТ Р 50838 (пункт 8.7) |

|||||||

|

7,0 |

5,5 |

7,5 |

6,0 |

7,8 |

6,2 |

||||

|

5 Стойкость при 80 °C, ч, не менее, при постоянном внутреннем давлении, МПа |

165 |

Периодические |

|||||||

|

2,5 |

2,0 |

3,0 |

2,5 |

3,3 |

2,7 |

||||

|

6 Стойкость при 80 °C, ч, не менее при постоянном внутреннем давлении, МПа |

1000 |

||||||||

|

2,2 |

1,7 |

2,7 |

2,2 |

3,0 |

2,5 |

||||

|

7 Стойкость к осевой нагрузке |

Сохранение герметичности при воздействии осевой нагрузки, прикладываемой по заданному режиму, вплоть до достижения в сварном стыковом соединении предела текучести |

по 7.6 |

|||||||

|

8 Стойкость к газовым составляющим при 80 °C и начальном напряжении в стенке трубы 2 МПа, ч, не менее |

- |

20 |

по ГОСТ 24157 по ГОСТ Р 50838 (пункт 8.8) |

Типовые |

|||||

|

9 Термостабильность изделий при 200 °C, мин, не менее |

- |

20 |

по ГОСТ Р 50838 (пункт 8.9) |

||||||

Примечания

1 Начальные напряжения в стенке трубы или ДПА, соответствующие указанным испытательным давлениям, приведены в приложении Ж.

2 Полиэтилен ПЭ 63 не допускается применять для газопроводов.

3 Показатели 8 и 9 применяют только для ТПА и ДПА, предназначенных для трубопроводов систем газораспределения.

5.5.4 ТПА и ДПА должны быть изготовлены в соответствии с технологической документацией, утвержденной в установленном порядке.

5.6 Комплектность

5.6.1 В комплект поставки входят:

- ТПА с приваренными концевыми втулками под конкретное соединение;

- ДПА с приваренными концевыми втулками под конкретные соединения;

- комплект деталей для монтажа фланцевого соединения;

- защитные заглушки на ТПА и ДПА;

- паспорт или иной документ о качестве на ТПА и ДПА;

- паспорт или иной документ о качестве на комплект соединительных деталей для фланцевого соединения (при наличии такового) без концевых втулок.

По согласованию с потребителем допускается поставка ТПА и ДПА без защитных заглушек.

5.6.2 Покупные детали (фланцы, шпильки, гайки, пружины тарельчатые) должны иметь документ о качестве от организации, изготавливающей их. В случае собственного изготовления производителем указанных деталей на них разрабатывается конструкторская документация, детали должны быть приняты службой технического контроля производителя и снабжены соответствующим документом о качестве.

Присоединительные размеры фланцев - по ГОСТ 12815.

6 Требования к приемке

6.1 Условия приемки

6.1.1 ТПА и ДПА должны быть приняты службой технического контроля производителя. Приемка ТПА и ДПА должна производиться не ранее чем через 24 часа после их изготовления.

6.1.2 ТПА и ДПА должны приниматься партиями. Партией следует считать количество изделий одного размера (одного номинального наружного диаметра и номинальной толщины стенки), изготовленных из сырья одной марки на одной технологической линии и сопровождаемых паспортом, составленным в соответствии с ГОСТ 2.601, в котором указывают:

- основные сведения об изделии и технические данные;

- комплектность;

- ресурсы, сроки службы и хранения и гарантии производителя;

- сведения о консервации;

- данные свидетельства об упаковывании;

- данные свидетельства о приемке;

- движение изделия в эксплуатации (при необходимости);

- сведения о ремонте и учете работы по бюллетеням и указаниям (при необходимости);

- заметки по эксплуатации и хранению (при необходимости);

- сведения об утилизации;

- особые отметки (например, марку сырья);

- сведения о цене и условиях приобретения изделия.

Размер партии должен быть не более 5000 м ТПА и не должен превышать 60 штук ДПА.

6.2 Условия приемосдаточных, периодических и типовых испытаний

6.2.1 Для контроля качества ТПА и ДПА производителю следует проводить приемосдаточные и периодические испытания в соответствии с таблицей 5. При этом отбор проб от партии проводят методом случайной выборки. Допускается формировать объем выборки равномерно в течение всего процесса производства. Для определения овальности после экструзии пробы отбирают на выходе с технологической линии.

6.2.2 При получении неудовлетворительных результатов приемосдаточных испытаний хотя бы по одному показателю проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных приемосдаточных испытаний партию изделий бракуют.

6.2.3 При получении неудовлетворительных результатов периодических испытаний хотя бы по одному показателю по нему проводят повторные испытания на удвоенной выборке. При получении неудовлетворительных результатов повторных периодических испытаний их переводят в категорию приемосдаточных испытаний до получения положительных результатов по данному показателю.

Таблица 5 - Испытания для контроля качества ТПА и ДПА

|

Наименование показателя |

Частота контроля |

Объем выборки |

Вид испытаний |

|

1 Внешний вид поверхности, комплектности, маркировки |

На каждой партии |

На каждой ТПА и ДПА |

Приемосдаточные |

|

2 Размеры |

|||

|

3 Разрушающее давление |

3 пробы |

||

|

4 Герметичность |

На каждой ТПА и ДПА |

||

|

5 Стойкость при постоянном внутреннем давлении (20 °C - 100 ч) |

3 пробы |

||

|

6 Прочность на срез крестообразных сварных точечных соединений проволочного каркаса |

|

||

|

7 Стойкость при постоянном внутреннем давлении (80 °C - 165 ч) |

1 раз в 3 месяца |

|

Периодические |

|

8 Стойкость при постоянном внутреннем давлении (80 °C - 1000 ч). |

1 раз в 12 месяцев |

2 пробы |

|

|

9 Стойкость к осевой нагрузке |

|

|

Примечание - Испытания по показателям 4-9 проводят для каждой марки сырья.

6.2.4 При внесении изменений в производство ТПА и ДПА или смене марки материала следует провести типовые испытания в соответствии с таблицей 4 (пункты 7 и 8) в объеме, указанном в ГОСТ Р 50838 на образцах, отобранных методом случайной выборки, из принятой службой технического контроля партии изделий.

6.2.5 При получении отрицательных результатов типовых испытаний проводят повторные испытания на удвоенном количестве образцов. В случае отрицательных результатов повторных испытаний партию бракуют. После устранения выявленных причин проводят испытания по показателю качества, не соответствующего требованиям настоящего стандарта при первичных испытаниях.

6.2.6 Контроль комплектности соединительных деталей фланцевых соединений ТПА проводят на соответствие требованиям конструкторской документации, утвержденной в установленном порядке.

7 Требования к методам испытаний

7.1 Подготовка образцов к испытаниям

7.1.1 Из каждой пробы, отобранной по 6.2.1, изготавливают по одному образцу для каждого вида испытания.

7.1.2 Испытания проводят не ранее чем через 24 ч после изготовления ТПА или ДПА, включая время кондиционирования в соответствии с ГОСТ 12423.

7.2 Оценка внешнего вида

Внешний вид поверхности изделий определяют визуально, без применения увеличительных приборов, путем сравнения изделия с контрольным образцом, утвержденным в соответствии с приложением Е.

7.3 Определение размеров

7.3.1 Измерительный инструмент:

- штангенциркуль - по ГОСТ 166;

- микрометр типов МТ и МК - по ГОСТ 6507;

- стенкомер - по ГОСТ 11358;

- рулетка по ГОСТ 7502;

- другие средства измерений по ГОСТ 577, обеспечивающие требуемую погрешность и пределы измерений.

7.3.2 Размеры ТПА и ДПА следует определять по ГОСТ 29325 при температуре 23+5 °C. Перед испытанием образцы выдерживают при указанной температуре не менее 2 ч.

7.3.3 Определение среднего наружного диаметра проводят на каждой пробе, отобранной по 6.2.1, на расстоянии не менее 150 мм (50 мм для законцовок) от торцов в одном сечении. Средний наружный диаметр определяют путем измерения периметра ТПА или ДПА с погрешностью не более 0,1 мм и деления на 3,142.

Допускается средний наружный диаметр определять как среднее арифметическое измерение диаметра в двух взаимно перпендикулярных направлениях. Измерения проводят штангенциркулем или микрометром с погрешностью не более 0,1 мм. Полученные значения среднего наружного диаметра должны соответствовать указанным в таблице 1.

7.3.4 Толщину стенки измеряют микрометром типа МТ или стенкомером с обоих торцов каждой пробы в четырех равномерно распределенных по окружности точках на расстоянии не менее 10 мм от торца. Измерения допускаются с погрешностью не более 0,01 мм. Полученные значения толщины стенки должны соответствовать указанным в таблице 1.

7.3.5 Длину труб в отрезках измеряют рулеткой с погрешностью не более 1 см.

7.3.6 Овальность труб и соединительных деталей определяют как разность между максимальным и минимальным наружными диаметрами, измеренными в одном сечении пробы с погрешностью не более ±0,1 мм штангенциркулем или микрометром типа МК.

7.4 Испытание на разрушающее давление и стойкость при постоянном внутреннем давлении

7.4.1 Оборудование, технологическая оснастка и средства измерения:

- стенд для испытаний внутренним давлением, оснащенный камерой для установки испытуемых образцов и системой нагрева до температуры не менее 95 °C, насосом мощностью не менее 30 МПа, трубопроводами для подачи и слива испытательной среды;

- заглушки для ТПА и ДПА;

- манометры по ГОСТ 2405 для измерения давления до 30 МПа с погрешностью не более 1 % в каждом из испытуемых образцов;

- прибор для измерения времени.

Требования к стенду для испытаний внутренним давлением устанавливают в соответствии с ГОСТ 24157 (раздел 2).

7.4.2 Испытание ТПА и ДПА на разрушающие давление и стойкость при постоянном внутреннем давлении проводят в соответствии с ГОСТ 24157 и с условиями испытаний по таблице 4 на трубных образцах длиной 1000±100 мм.

7.4.3 Скорость нагружения образца при испытании должна обеспечивать разрушение образца за время от 15 до 60 с.

7.4.4 На контролируемых образцах ТПА и ДПА производят нагружение внутренним давлением 1,25 Рр с выдержкой в течение 60 мин с последующим повышением давления до момента разрушения тела трубы и ДПА.

7.4.5 ТПА и ДПА считают прошедшими испытания, если давление разрыва превышает рабочее в такое число раз, которому равен коэффициент запаса прочности С, выбираемый при проектировании трубопроводов с учетом условий эксплуатации в соответствии с приложением И.

7.5 Испытание на герметичность

7.5.1 Оборудование, технологическая оснастка и средства измерений для испытаний ТПА и ДПА на герметичность должны соответствовать требованиям 7.4.1.

7.5.2 При испытании давление плавно поднимают до испытательного, равного 1,25 рабочего давления и выдерживают в течение 15 мин.

7.5.3 ТПА или ДПА считается выдержавшей испытания, если во время их проведения не произошло падения давления.

7.6 Определение стойкости к осевой нагрузке

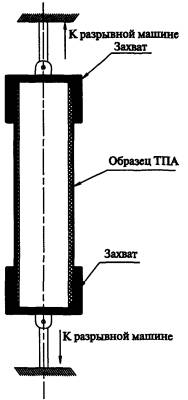

7.6.1 Оборудование, технологическая оснастка и средства измерения:

- разрывная машина по ГОСТ 28840, допускающая наибольшую предельную нагрузку не менее 100 кН (10000 кГс);

- заглушки для ТПА и ДПА;

- манометры по ГОСТ 2405 для измерения давления до 10 кПа с погрешностью не более 1 % в каждом из испытуемых образцов.

7.6.2 Метод испытания основан на создании в образце неразъемного соединения такой осевой нагрузки, которая вызывает в полиэтиленовой законцовке на первой стадии испытания осевое напряжение, равное 12,0 МПа, а на второй стадии - соответствующее пределу текучести, с одновременным контролем герметичности образца при давлении воздуха или азота 5,0±0,5 кПа.

7.6.3 Испытания следует проводить при температуре 23±2 °C.

7.6.4 Для испытания на концах образца устанавливают заглушки, которые обеспечивают герметичное соединение с образцом и устройством для подачи внутрь образца давления и одновременно - присоединение образца к зажимам разрывной испытательной машины.

7.6.5 Приготовленный к испытаниям образец закрепляют в зажимах разрывной машины, как показано на рисунке К.1 (приложение К), обеспечивающей скорость перемещения подвижного зажима 25±1 мм/мин и способной развивать усилие, соответствующее достижению материалом законцовки предела текучести.

7.6.6 В образец подводят испытательное давление воздуха или азота 5,0±0,5 кПа, которое поддерживают на этом уровне в течение всего времени испытания. Осевую деформацию образца осуществляют до тех пор, пока осевое усилие не достигнет значения, указанного в таблице 6.

Таблица 6 - Осевая нагрузка в трубах

|

Номинальный наружный диаметр ТПА или ДПА, мм |

Осевая нагрузка, кН, не менее |

|

От 95 до 140 |

99 |

|

От 150 до 200 |

170 |

7.6.7 После достижения заданного значения осевой нагрузки прекращают увеличение деформации и выдерживают образец при заданном значении в течение 60±2 мин.

7.6.8 По истечении этого времени проводят дальнейшее увеличение осевой нагрузки на образец со скоростью деформации 25±1 мм/мин до достижения пластического течения полиэтиленовой законцовки. После этого деформацию образца прекращают, а осевую нагрузку сбрасывают до нуля.

7.6.9 В течение всего времени нагружения контролируют герметичность образца, закрепленного в зажимах разрывной машины. Контроль осуществляют по показаниям манометра.

7.6.10 Для определения герметичности образец после нагружения помещают в ванну с водой при температуре 23±5 °C и применяют аппаратуру, используемую для испытаний ТПА и ДПА из пластмасс на стойкость при постоянном внутреннем давлении по ГОСТ 24157.

7.6.11 Образец считается выдержавшим испытание, если не отмечена потеря его герметичности в процессе воздействия осевой нагрузки и после ее сброса.

7.7 Проверка угла соединения деталей полиэтиленовых армированных

Проверку угла соединения ДПА производят по шаблону, изготовленному по документации предприятия - изготовителя ДПА.

Допускается отклонение не более ±1°.

8 Требования к маркировке, упаковке, транспортированию и хранению

8.1 Маркировка

8.1.1 Маркировку наносят на поверхность ТПА и ДПА термотиснением, в том числе:

- методом окрашивания наносимого тиснения (глубина тиснения - не более 0,7 мм);

- методом цветной печати или другим способом, не ухудшающим качество трубы, с интервалом не более 1 м.

8.1.2 Маркировка ТПА должна включать последовательно:

- товарный знак производителя;

- условное обозначение ТПА без слова «труба»;

- месяц и год изготовления.

В маркировку допускается включать другую информацию, например номер партии, линии.

8.1.3. Маркировку ДПА для сварных стыковых соединений следует наносить способом по 8.1.1 на каждой детали. Маркировка должна включать:

- товарный знак производителя;

- условное обозначение ДПА;

- шифр комплекта по конструкторской документации;

- месяц и год изготовления.

8.1.4 Фланцевые соединения в комплекте маркируют на металлической бирке ударным способом. Маркировка должна включать:

- товарный знак производителя;

- шифр комплекта по конструкторской документации;

- месяц и год изготовления.

К комплекту прикрепляют бирку вязальной проволокой диаметром от 0,8 до 1,0 мм.

8.1.5 Пакеты или блок-пакеты ТПА необходимо снабдить ярлыком с нанесением транспортной маркировки по ГОСТ 14192.

При транспортировании ТПА и ДПА в открытых транспортных средствах, смешанным железнодорожно-водным сообщением или водным транспортом ярлыки из картона не допускаются.

При транспортировании ТПА смешанным железнодорожно-водным транспортом необходимо прикрепить два ярлыка к двум крайним увязкам.

8.2 Упаковка

8.2.1 ТПА следует вязать в пакеты массой до 1 т.

При упаковке ТПА используют средства по ГОСТ 21650 с укладкой между трубами поперечных деревянных брусьев. Пакеты ТПА должны быть скреплены не менее чем в трех местах на расстоянии не более 1,5 м независимо от длины труб.

По согласованию с потребителем из пакетов допускается формировать блок-пакет массой до 5 т.

При использовании транспортных средств, не приспособленных для перевозки пакетированных грузов, допускается отгрузку ТПА производить без формирования пакета.

8.2.2 Упаковку комплектов ДПА и соединительных деталей для фланцевых соединений производят в деревянные неразборные ящики по ГОСТ 2991, тип I-IV. Габаритные размеры ящиков выбирают с учетом размеров деталей по ГОСТ 21140.

Ящики с ДПА должны иметь транспортную маркировку по ГОСТ 14192, содержащую:

- манипуляционные знаки № 3, 9,12;

- основные надписи;

- дополнительные надписи;

- информационные надписи.

8.2.3 Обработанные поверхности деталей из углеродистой стали консервируют в соответствии с ГОСТ 9.602 и ГОСТ 9.014. Группа изделий 1-2, категория хранения и условия транспортирования - Ж, вариант защиты В 3-1, вариант упаковки ВУ-2, ВУ-4. Срок консервации - не менее трех лет.

8.2.4 Для предотвращения перемещения деталей в ящиках предусматривают прокладки, распорки, опоры.

8.2.5 На каждом ящике несмываемой краской наносят:

- наименование и (или) товарный знак производителя;

- условное обозначение комплекта по конструкторской документации;

- число комплектов;

- массу брутто.

8.2.6 В каждый ящик укладывают упаковочный лист, в котором указывают:

- наименование производителя;

- номер партии или заводской номер комплекта;

- дату консервации.

Упаковочный лист вместе с паспортом по 6.1.2 вкладывают в пакет из полиэтиленовой пленки по ГОСТ 10354.

8.3 Транспортирование

8.3.1 ТПА и ДПА не относятся к категории опасных грузов в соответствии с ГОСТ 19433 и могут транспортироваться любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

ДПА транспортируют в деревянных ящиках, оснащенных для предотвращения перемещения деталей прокладками, распорками, опорами.

При железнодорожных перевозках ТПА длиной до 5,5 м транспортируют в крытых вагонах, ТПА длиной более 5,5 м - в открытом подвижном составе по ГОСТ 22235, а также на специализированном подвижном составе грузоотправителя. При транспортировке ТПА в крытых вагонах масса пакета должна составлять не более 1,25 т. По согласованию с потребителем допускают отгрузку ТПА без формирования пакета.

При транспортировании ТПА укладывают на ровную поверхность транспортных средств без острых выступов и неровностей во избежание повреждения изделий.

Между рядами ТПА прокладывают деревянные брусья с шагом не более 1,5 м. Длина свешивающихся концов труб не должна превышать 1,0 м.

8.3.2 Разгрузку ТПА и ДПА производят вручную (одиночными ТПА и ДПА) или механизированным способом (пакетами, ящиками).

Сбрасывания ТПА и ДПА с транспортных средств не допускают.

Работы по транспортировке, погрузке и разгрузке труб проводят при температуре окружающего воздуха не ниже минус 20 °C.

При погрузочно-разгрузочных работах не допускают перемещения труб волоком.

8.4 Хранение

8.4.1 ТПА следует хранить по ГОСТ 15150 (раздел 10) в условиях 5 (ОЖ 4). Допускают хранение труб в условиях 8 (ОЖ 3) сроком не более 3 мес. с момента изготовления.

Высота штабеля ТПА в отрезках при хранении свыше 2 мес. не должна превышать 2 м. При меньших сроках хранения высота штабеля должна быть не более 3 м.

8.4.2 Условия хранения изделий из углеродистой стали, входящих в комплекты соединительных деталей фланцевых соединений труб в законсервированном виде - 2 (С), - по ГОСТ 15150.

9 Требования безопасности и охраны окружающей среды

9.1 ТПА и ДПА относят к группе «горючие» по ГОСТ 12.1.044. Температура воспламенения материала труб - не ниже 300 °С.

9.2 В случае воспламенения тушение горящих ПАТ и ПАСД производят огнетушащими составами (средствами), двуокисью углерода, пеной, огнетушащими порошками, распыленной водой со смачивателями, кошмой. Тушение необходимо производить в противогазах марки В или кислородно-изолирующих противогазах по ГОСТ 12.4.121 и защитных костюмах по ГОСТ 12.4.011.

9.3 ТПА и ДПА из полиэтилена относят к 4-му классу опасности по ГОСТ 12.1.005.

9.4 Изделия утилизируют в соответствии с санитарными правилами, предусматривающими порядок накопления, транспортирования, обезвреживания и захоронения промышленных отходов.

9.5 В условиях хранения и эксплуатации трубы из полиэтилена не выделяют в окружающую среду токсичных веществ и не оказывают при непосредственном контакте вредного воздействия на организм человека, работа с ними не требует применения специальных средств индивидуальной защиты.

9.6 Безопасность технологического процесса при производстве труб должна соответствовать ГОСТ 12.3.030.

Предельно допустимые концентрации основных продуктов термоокислительной деструкции в воздухе рабочей зоны производственных помещений и класс опасности по ГОСТ 12.1.007 и ГОСТ 12.1.005 приведены в таблице 7.

9.7 С целью предотвращения загрязнения атмосферы в процессе производства ТПА и ДПА необходимо выполнять требования ГОСТ 17.2.3.02.

ТПА и ДПА стойки к деструкции в атмосферных условиях при соблюдении условий эксплуатации и хранения.

Таблица 7 - Основные продукты термоокислительной деструкции

|

Наименование продукта |

Предельно допустимая концентрация, мг/м3 |

Класс опасности |

Действие на организм |

|

Формальдегид |

0,5 |

2 |

Выраженное раздражающее, сенсибилизирующее |

|

Ацетальдегид |

5,0 |

3 |

Общее токсическое |

|

Углерода оксид |

20,0 |

4 |

|

|

Органические кислоты (в пересчете на уксусную кислоту) |

5,0 |

3 |

|

|

Аэрозоль полиэтилена |

10,0 |

4 |

Образующиеся при производстве ТПА и ДПА твердые технологические отходы нетоксичны, обезвреживания не требуют, подлежат переработке.

9.8 В соответствии с СП 1.1.1058-01 [2] производитель ТПА и ДПА обязан составлять ежегодно обновляемую программу производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий.

Приложение

А

(обязательное)

Типы соединительных деталей

Рисунок А.1 - Отвод ДПА с углом соединения 30°

Рисунок А.2 - Отвод ДПА с углом соединения 60°

Рисунок А.3 - Отвод ДПА с углом соединения 90°

Рисунок А.4 - Тройник

Таблица A.1 - Типоразмерный ряд отводов

|

|

Типоразмер ДПА-отвод |

||||

|

ДПА-95 |

ДПА-125 |

ДПА-140 |

ДПА-175 |

ДПА-200 |

|

|

D |

95 |

125 |

140 |

175 |

200 |

|

D1 |

112 |

155 |

160 |

205 |

230 |

|

L1 |

64-5,0 |

68-5,0 |

73-5,0 |

81-5,0 |

88-5,0 |

|

L2 |

238-10,0 |

255-10,0 |

273-10,0 |

304-10,0 |

330-10,0 |

|

L3 |

238-10,0 |

255-10,0 |

273-10,0 |

304-10,0 |

330-10,0 |

|

L4 |

412-10,0 |

441-10,0 |

474-10,0 |

528-10,0 |

571-10,0 |

|

L5 |

293-10,0 |

302-10,0 |

318-10,0 |

349-10,0 |

376-10,0 |

|

l |

80 |

90 |

93 |

105 |

115 |

|

l1 |

80 |

90 |

93 |

105 |

115 |

|

a |

127±5,0 |

136±5,0 |

146±5,0 |

163±5,0 |

177±5,0 |

|

a1 |

116±5,0 |

120±5,0 |

125±5,0 |

135±5,0 |

146±5,0 |

Таблица А.2 - Типоразмерный ряд тройников

|

|

Типоразмер равнопроходного тройника с рабочим давлением £ 1,2 МПа |

||||

|

ДПА-95 |

ДПА-125 |

ДПА-140 |

ДПА-175 |

ДПА-200 |

|

|

D |

112 |

155 |

160 |

205 |

230 |

|

D1 |

95 |

125 |

140 |

175 |

200 |

|

d |

70 |

100 |

115 |

150 |

175 |

|

L |

1000-10,0 |

1000-10,0 |

1000-10,0 |

1000-10,0 |

1000-10,0 |

|

L1 |

500-10,0 |

500-10,0 |

500-10,0 |

500-10,0 |

500-10,0 |

|

H |

500-10,0 |

500-10,0 |

500-10,0 |

500-10,0 |

500-10,0 |

|

H1 |

556 |

578 |

580 |

603 |

615 |

|

l |

63 |

63 |

63 |

63 |

63 |

Приложение

Б

(обязательное)

Втулки законцовочные

Втулки для оформления концов ТПА и ДПА под необходимые соединения, определяемые потребителем, изготавливают из трубных заготовок, полученных методом экструзии, на токарно-винторезных станках. Изготовленные втулки приваривают к концам труб посредством сварки трением. На рисунках Б.1-Б.3 представлены втулки для оформления концов ТПА под разные виды соединений.

Рисунок Б.1 - Втулка для оформления концов ТПА под сварное неразъемное соединение

Рисунок Б.2 - Втулка для оформления концов ТПА под сварное неразъемное соединение для ультразвукового контроля

Рисунок Б.3 - Втулка для оформления концов ТПА под фланцевое разъемное соединение с трубами металлическими

Приложение

В

(обязательное)

Свойства полимерного материала труб полиэтиленовых армированных и деталей полиэтиленовых армированных

В.1 Свойства полиэтилена ТПА и ДПА для газонефтепроводов

В.1.1 ТПА и ДПА изготавливают из композиций полиэтилена с термо- и светостабилизаторами и другими технологическими добавками, предназначенными для производства газовых труб согласно ГОСТ Р 50838.

В.1.2 Материал должен отвечать требованиям, приведенным в таблице В.1.

Таблица В.1 - Требования к полиэтилену для ТПА и ДПА, применяемых для газопроводов

|

Наименование показателя |

Значение показателя для полиэтилена |

Метод испытания |

|

|

ПЭ 80 |

ПЭ 100 |

||

|

1 Плотность при 23 °C базовой марки, кг/м3, не менее |

930 |

По ГОСТ 15139 (разделы 5, 6) |

|

|

2 Показатель текучести расплава при 190 °C, при нагрузке 5 кг, г/10 мин |

0,2-1,2 |

По ГОСТ 11645 |

|

|

3 Разброс показателя текучести расплава в пределах партии, %, не более |

±20 |

По ГОСТ 16338 (раздел 5) |

|

|

4 Термостабильность при 200 °C, мин, не менее |

20 |

По ГОСТ Р 50838 (пункт 8.9) |

|

|

5 Массовая доля летучих веществ, мг/кг, не более |

350 |

По ГОСТ 26359 |

|

|

6 Содержание сажи, % масс. |

2,0-2,5 |

По ГОСТ 26311 |

|

|

7 Тип распределения сажи |

I-II |

По ГОСТ 16338 (пункт 5.18) |

|

|

9 Стойкость к медленному распространению трещин при 200 °C, ч, не менее (на ПЭ трубах d 110 мм или d 160 мм с SDR11) |

При начальном напряжении в стенке трубы 4,0 МПа - 165 |

При начальном напряжении в стенке трубы 4,6 МПа - 165 |

По ГОСТ Р 50838 (пункт 8.11) |

|

10 Стойкость к газовым составляющим при 80 °C и начальном напряжении в стенке трубы 2,0 МПа, ч, не менее |

20 (на трубах Æ32 мм с SDR11) |

По ГОСТ Р 50838 (раздел 10) |

|

Примечания

1 Показатели 6 и 7 определяются только для марок полиэтиленов, светостабилизированных сажей.

2 ПЭ 80, ПЭ 100 - обозначение полиэтилена по классификации MRS (минимальной длительной прочности)

В.1.3 Соответствие обозначений марок полиэтилена для ТПА и ДПА наименованиям по приложению В приведено в таблице В.2.

Таблица В.2 - Виды обозначений

|

Наименование полиэтилена |

Обозначение марок полиэтилена по действующим нормативным документам на полиэтилен |

|

ПЭ 80 |

ПЭ80Б-275, ПЭ80Б-286 ТУ 2243-046-00203521-98; PE6GP-26B ТУ6-11-00206368-25-93; F3802Y, F3802YCF ТУ 1112-035-00206428-99; F3802D ТУ 2211-007-50236110-2003 |

|

ПЭ 100* |

- |

____________

* При освоении производства или закупке по импорту.

В.2 Свойства материала для производства ТПА и ДПА, транспортирующих воду и другие жидкие и газообразные среды, к которым полиэтилен химически стоек

В.2.1 ТПА и ДПА изготавливают из композиций с термо- и светостабилизаторами и другими технологическими добавками.

В.2.2 Материал для ТПА и ДПА должен отвечать требованиям, приведенным в таблице В.3.

Таблица В.3 - Требования к материалу

|

Наименование показателя |

Значение показателя для полиэтилена |

Метод испытания |

||

|

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

||

|

1. Плотность при 23 °C базовой марки, кг/м3, не менее |

940 |

930 |

945 |

По ГОСТ 15139 (разделы 5, 6, 4) |

|

2. Показатель текучести расплава при 190 °C, при нагрузке 49,05 Н, г/10 мин, не менее |

0,2-1,2 |

По ГОСТ 11645 |

||

|

3. Разброс показателя текучести расплава в пределах партии, %, не более |

±20 |

По ГОСТ 16338 (пункт 5.14) |

||

|

4 Термостабильность при 200 °C, мин, не менее |

20 |

По ГОСТ Р 50838 (пункт 8.9) |

||

|

5 Предел текучести при растяжении, МПа, не менее |

19,0 |

16,7 |

21 |

По ГОСТ 11262 и ГОСТ 16338 (пункт 5.14) |

|

6 Массовая доля летучих веществ, мг/кг, не более |

350 |

По ГОСТ 26359 |

||

|

7 Массовая доля технического углерода (сажи), % масс. |

2,0-2,5 |

По ГОСТ 26311 |

||

|

8 Тип распределения технического углерода (сажи) |

I-II |

По ГОСТ 16338 (пункт 5.18) |

||

Примечания

1 Показатели 7 и 8 определяются только для марок полиэтилена, светостабилизированных сажей.

2 ПЭ 63, ПЭ 80, ПЭ 100 - обозначение полиэтилена по классификации MRS (минимальной длительной прочности).

В.2.3 Соответствие обозначений марок полиэтилена для водопроводов и других трубопроводов наименованиям по настоящему стандарту приведено в таблице В.4.

Таблица В.4- Обозначение марок полиэтилена

|

Наименование полиэтилена |

Обозначение марок полиэтилена по действующим нормативным документам на полиэтилен |

|

ПЭ 63 |

273-79 ГОСТ 16338 В3802В ТУ 1112-035-00206428-99 289-136, РЕ4РР-25В ТУ 6-11-00206368-25-93, ПЭ 80Б-286 ТУ 2243-046-00203521-98, 289-137 ТУ 6-05-1983-87, РЕ4РР-21В, РЕ6РР-21В ТУ 6-11-00206368-25-95 |

|

ПЭ 80 |

F3802B ТУ 1112-035-00206428-99 PE6GP-26B, РЕ6РР-26В ТУ 6-11-00206368-25-93; ПЭ80Б-275, ТУ 2243-046-00203521-98 |

|

ПЭ 100* |

- |

______________

* При освоении производства или закупке по импорту.

Приложение

Г

(обязательное)

Свойства материала каркаса

В качестве продольных и поперечных стержней для изготовления каркаса полиэтиленовых армированных труб должна применяться проволока стальная низкоуглеродистая общего назначения по ГОСТ 3282, термически не обработанная, II группы, поставляемая без смазки.

Механические свойства проволоки должны соответствовать требованиям, указанным в таблице Г.1.

Таблица Г.1 - Требования к проволоке

|

Диаметр проволоки, мм |

Предельное отклонение |

Временное сопротивление разрыву для проволоки, Н/мм2 (кгс/мм2) |

Методы испытаний |

|

3,0 |

±0,12 |

640-930 (65-95) |

|

|

2,5 |

Приложение Д

(рекомендуемое)

Методика определения прочности на срез крестообразных сварных соединений проволочного каркаса труб полиэтиленовых армированных и деталей полиэтиленовых армированных

Д.1 Область применения

Настоящий метод распространяется на крестообразные сварные соединения проволочного каркаса цилиндрической формы, состоящего из продольных проволок и приваренных к ним в каждом пересечении поперечных армирующих проволочных одно- и многозаходных спиралей электрической контактной сваркой.

Д.2 Сущность метода

Сущность метода состоит в том, что на один виток поперечной армирующей спирали, сваренной с продольными армирующими элементами, дается соответствующая нагрузка относительно другого витка этой же спирали с определенной скоростью до разрушения, с фиксацией разрушающей нагрузки в сварных соединениях.

Усилие разрушения при срезе одного витка поперечной арматуры проволочного каркаса должно быть не менее указанного в таблице Д.1.

Таблица Д.1 - Усилие разрушения проволочной арматуры

|

Шифр образца |

Диаметр проволочной арматуры каркаса, мм |

Усилие разрушения при срезе одного витка, кГс, не менее |

Среднее усилие разрушения при срезе одной сварной точки кГс, не менее |

|

|

продольной |

поперечной |

|||

|

Æ95 |

2,5 |

2,5 |

1280 |

50 |

|

Æ125 |

3,0 |

3,0 |

1760 |

50 |

|

Æ140 |

3,0 |

3,0 |

1840 |

50 |

|

Æ175 |

3,0 |

3,0 |

2480 |

50 |

|

Æ200 |

3,5 |

3,0 |

2880 |

50 |

Д.3 Отбор образцов

От каждой партии ТПА в начале установившегося технологического процесса изготовления проволочного каркаса отрезают один образец каркаса длиной 250±10 мм.

Д.4 Оборудование

Разрывная машина любой системы, отвечающая требованиям ГОСТ 28840 и допускающая наибольшую предельную нагрузку не менее 100 кН (10000 кГс).

Захваты для испытаний каркаса ТПА - по два для каждого типоразмера каркаса. Шлифмашинка с отрезным кругом толщиной £ 2,5 мм.

Д.5 Подготовка к испытанию

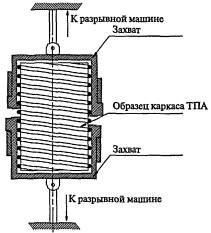

Д.5.1 Разрезают аккуратно, не повредив сварных соединений, 16±2 витков (при двухзаходной спирали) поперечной армирующей проволочной спирали между двух продольных проволок на образце симметрично длине образца, как показано на рисунке Д.1.

Д.5.2 На образец устанавливают два захвата, как показано на рисунке Д.2.

Д.5.3 Устанавливают образец с захватами на разрывную машину.

Д.6 Проведение испытаний

Образец подвергают испытательной нагрузке при температуре 20±2 °C со скоростью приложения усилия не более 100 кГс/сек с записью диаграммы «нагрузка - деформация».

а - разрез образца каркаса с одной стороны по образующей цилиндра

Рисунок Д.1 - Подготовка образца каркаса к испытаниям

Рисунок Д.2 - Схема установки образца проволочного каркаса на разрывной машине

При испытании образца проволочного каркаса с двумя поперечными проволочными армирующими спиралями испытанию подвергаются сначала три пары витков одной армирующей спирали, затем три пары витков второй армирующей спирали, при этом для испытания каждой пары витков производится переустановка захватов.

Результаты испытаний заносят в протокол.

Диаграммы испытаний, подписанные службой технического контроля, хранятся вместе с протоколом.

Д.7 Обработка результатов

Результаты испытаний считают удовлетворительными, если усилие разрушения на срез любой пары витков каждой из двух армирующих проволочных спиралей соответствуют значениям таблицы Д.1.

Среднее усилие разрушения на срез одной сварной точки определяют делением минимального усилия среза одного витка, полученного при испытаниях, на количество сварных точек в одном витке:

- для каркаса ТПА Æ95 - на 32;

- для каркаса ТПА Æ125 - на 44;

- для каркаса ТПА Æ140 - на 46;

- для каркаса ТПА Æ175 - на 62;

- для каркаса ТПА Æ200 - на 72.

Д.8 Форма протокола испытаний

|

Наименование контролирующего подразделения |

ПРОТОКОЛ № ___ испытаний на срез крестообразных сварных соединений проволочного каркаса «__» _____ 200_ г. |

|||||||||||||||||||||||||||||||||||||||

|

Партия ТПА- _______ № __________________________________________________________ Машина сварочная 17.00.00.000 Ф.И.О. оператора ________________________________________________________________ Номер выборки образца ___________________________________________________________ Диаметр армирующей проволоки каркаса, к которой прикладывают контрольную нагрузку, мм ______

Приложение: диаграмма испытаний № _______ от «____» _____________ 200__ г. Заключение: испытанные крестообразные сварные соединения (не)соответствуют требованиям Начальник контролирующего подразделения _________________________________________ (Ф. И. О.) Испытания проводил _____________________________________________________________ (Ф. И. О.)

|

||||||||||||||||||||||||||||||||||||||||

Приложение

Е

(обязательное)

Порядок оформления и утверждения контрольных образцов внешнего вида труб полиэтиленовых армированных и деталей полиэтиленовых армированных

Контрольный образец представляет собой отрезок трубы или соединительную деталь, отобранные от серийной партии труб, длиной не менее 500+10 мм с нанесенной на поверхность трубы маркировкой, изготовленные в соответствии с требованиями настоящего стандарта.

Контрольные образцы оформляют для каждого типа и диаметра ТПА.

Каждый контрольный образец должен снабжаться опломбированным ярлыком, в котором указывают:

- условное обозначение трубы;

- наименование производителя;

- гриф утверждения контрольного образца главным инженером, подтвержденный круглой печатью с указанием даты утверждения;

- гриф согласования с любым центром по сертификации труб, подтвержденный круглой печатью с указанием даты утверждения.

При внесении изменений в перечисление 1 таблицы 4 образцы подлежат переутверждению.

Контрольные образцы хранятся у производителя.

Приложение Ж

(справочное)

Расчет начальных напряжений в стенке трубы полиэтиленовой армированной

Начальные напряжения в стенке трубы в зависимости от величины испытательного давления приведены в таблице Ж.1.

Таблица Ж.1 - Начальные напряжения в стенке ТПА

|

Испытательное давление, МПа |

Начальные напряжения в стенке ТПА, МПа |

|||||

|

ПЭ 63 |

ПЭ 80 |

ПЭ 100 |

||||

|

от Æ95 до Æ140 |

от Æ150 до Æ200 |

от Æ95 до Æ140 |

от Æ150 до Æ200 |

от Æ95 до Æ140 |

от Æ150 до Æ200 |

|

|

7,5 |

|

|

25,5 |

|

25,5 |

|

|

7,0 |

23,4 |

|

|

|

|

|

|

6,0 |

|

|

|

26,7 |

|

26,7 |

|

5,5 |

|

25,2 |

|

|

|

|

|

3,3 |

|

|

|

|

8,9 |

|

|

3,0 |

|

|

8,9 |

|

6,0 |

|

|

2,7 |

|

|

6,0 |

|

|

8,7 |

|

2,5 |

7,4 |

|

|

8,7 |

|

7,6 |

|

2,2 |

6,5 |

|

|

7,6 |

|

|

|

2,0 |

|

6,9 |

|

|

|

|

|

1,7 |

|

5,4 |

|

|

|

|

Примечание - В таблице указаны расчетные эквивалентные напряжения в стенке трубы с учетом армирующих элементов.

Приложение И

(справочное)

Соотношение между коэффициентом запаса прочности и максимальным рабочим давлением

Таблица И.1

|

Коэффициент запаса прочности С |

Максимальное рабочее давление Рр, МПа при использовании ТПА и ДПА для транспортировки |

|||||

|

воды питьевой и технической |

заявленных сред |

нефти и газового конденсата |

||||

|

от Æ95 до Æ140 |

от Æ175 до Æ200 |

от Æ95 до Æ140 |

от Æ175 до Æ200 |

от Æ95 до Æ140 |

от Æ175 до Æ200 |

|

|

При сроке службы трубопровода 25 лет |

|

|

|

|

|

|

|

2,0 |

- |

4,0 |

- |

- |

- |

- |

|

2,5 |

4,0 |

- |

- |

- |

- |

- |

|

4,0 |

- |

- |

2,5 |

2,0 |

- |

- |

|

5,5 |

- |

- |

- |

- |

1,8 |

1,5 |

|

При сроке службы трубопровода 50 лет |

|

|

|

|

|

|

|

3,2 |

- |

2,5 |

- |

- |

- |

- |

|

4,0 |

2,5 |

- |

- |

- |

- |

- |

|

6,7 |

- |

- |

1,5 |

1,2 |

- |

- |

|

10,0 |

- |

- |

- |

- |

1,0 |

0,9 |

Приложение К

(рекомендуемое)

Схема установки трубного образца на разрывную машину

Рисунок К.1

Библиография

[1] Строительные нормы СН 550-82 Инструкция по проектированию технологических трубопроводов из пластмассовых труб

[2] Свод правил СП 1.1.1058-01 Организация и проведение производственного контроля за соблюдением санитарных правил и выполнением санитарно-противоэпидемических (профилактических) мероприятий

Ключевые слова: трубы полиэтиленовые армированные, соединительные детали полиэтиленовые армированные, законцовки металлопластовые, отвод, тройник, фланцевое соединение, сварное соединение, стойкость к постоянному внутреннему давлению