Российская Федерация

Общество с ограниченной ответственностью «Строительные системы»

|

СТАНДАРТ ОРГАНИЗАЦИИ |

СТО 70386662-001-2005 |

УТВЕРЖДАЮ

Генеральный директор

ООО «Строительные системы»

________________ Козлов Л.Н.

«___»________________2005 г.

СМЕСИ СУХИЕ РЕМОНТНЫЕ ЕМАСО®

Москва 2005

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184 - ФЗ «О техническом регулировании», а правила применения стандартов организации - ГОСТ Р 1.4-2004 «Стандартизация в Российской Федерации. Стандарты организаций».

Сведения о стандарте организации

1 РАЗРАБОТАН И ВНЕСЕН Обществом с ограниченной ответственностью «Строительные системы». В разработке стандарта принимали участие Козлов Л.Н., Тойхерт Л., Салахутдинов Н.Ф., СиденкоИ.Л.. Букреев А.Н., Несветайло В.М.

2 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ 01 декабря 2005 г.

3 ВЗАМЕН ТУ 5745-004-40129229-2002

Содержание

СТАНДАРТ ОРГАНИЗАЦИИ

СМЕСИ СУХИЕ РЕМОНТНЫЕ ЕМАСО®

Дата введения - 2005-12-01

1 Область применения

Настоящий стандарт распространяется на смеси сухие ремонтные (далее по тексту - сухие смеси), предназначенные для ремонта бетонных покрытий дорог и аэродромов, подводного бетонирования железобетонных конструкций, ремонта железобетонных изделий и конструкций общестроительного и специального назначения, в том числе контактирующих с питьевой водой. Обозначение сухих смесей состоит из товарного знака в английском написании ЕМАСО и буквенно-цифрового индекса, указанного в таблице 1.

® Пример обозначения сухой смеси при заказе: смесь сухая ремонтная ЕМАСО S88C.

2. Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 ССБТ. Общие санитарно-гигиенические требования к воздуху рабочей зоны.

ГОСТ 12.1.007-76 ССБТ. Вредные вещества. Классификация и общие требования безопасности.

ГОСТ 12.4.021-75 ССБТ. Системы вентиляционные. Общие требования..

ГОСТ 5802-86 Растворы строительные. Методы испытаний.

ГОСТ 8267-93 Щебень и гравий из плотных горных пород. Технические условия.

ГОСТ 8735-88 Песок для строительных работ. Методы испытаний.

ГОСТ 8736-93 Песок для строительных работ. Технические условия.

ГОСТ 9078-84 Поддоны плоские. Общие технические условия.

ГОСТ 10060-95 Бетоны. Методы определения морозостойкости.

ГОСТ 10180-90 Бетоны. Определение прочности по контрольным образцам.

ГОСТ 10181-2000 Смеси бетонные. Методы испытаний.

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия.

ГОСТ 12730.5-84 Бетоны. Методы определения водонепроницаемости.

ГОСТ 14192-96 Маркировка грузов.

ГОСТ 22685-89 Формы для изготовления контрольных образцов бетона. Технические условия

ГОСТ 23732-79 Вода для бетонов и растворов. Технические условия.

ГОСТ 24211-2003 Добавки для бетонов и строительных растворов. Общие технические условия.

ГОСТ 25951-93 Пленка полиэтиленовая термоусадочная. Технические условия.

ГОСТ 26633-91 Бетоны тяжелые и мелкозернистые. Технические условия.

ГОСТ 27677-88 Защита от коррозии в строительстве. Бетоны. Общие требования к проведению испытаний.

ГОСТ 28013-98 Растворы строительные. Общие технические условия.

ГОСТ 30108-94 Материалы и изделия строительные. Определение удельной эффективной активности естественных радионуклидов.

ГОСТ 30515-97 Цементы. Общие технические условия.

3. Технические требования

3.1 Сухие смеси должны соответствовать требованиям настоящего стандарта, изготавливаться по рецептуре фирмы Degussa Construction Research Technology GmbH и технологическому регламенту, утвержденному ООО «Строительные системы».

3.2 Основные показатели смесей в сухом, пластичном состоянии, а также характеристики затвердевших растворов и бетонов должны соответствовать требованиям, указанным в таблице 1.

3.3 Влажность сухих смесей должна быть не более 0,1 %.

3.4 Усадка затвердевших растворов и бетонов не допускается. Расширение в

ограниченном состоянии в возрасте 24 часа должно составлять не менее 0,05 % (за исключением ЕМАСО® 90).

3.5 Марка по морозостойкости должна быть не ниже F300.

3.6 Марка по водонепроницаемости должна быть не ниже W12.

3.7 Объем вовлеченного воздуха должен составлять не более 6 %.

3.8 Коэффициент сульфатостойкости должен составлять не менее 0,9.

3.9 Удельная эффективная активность естественных радионуклидов сухой смеси должна быть не более 370 Бк/кг.

3.10 Требования к материалам.

Материалы, применяемые в производстве сухих смесей, должны соответствовать требованиям действующих нормативных документов и настоящих технических условий.

3.10.1 Портландцемент бездобавочный, классы прочности 42,5; 52,5 по ГОСТ 30515, со следующим дополнительным требованием:

содержание трехкальциевого алюмината (СзА) должно составлять не более 8 %.

3.10.2 Фракционированный песок по ГОСТ 8736, со следующими дополнительными требованиями:

- влажность не должна превышать 0,1 %;

- остаток на сите 5 мм должен отсутствовать;

- остаток на сите 2,5 мм должен составлять не более 6 %;

- остаток на сите 0,63 мм должен составлять не более 2 % (для ЕМАСО® 90).

3.10.3 Гравий или щебень из плотных горных пород фракции 3-10 мм по ГОСТ 8267 со следующими дополнительными требованиями:

- марка по прочности должна быть не ниже 600;

- влажность не должна превышать 0,1 %.

3.10.4 Добавки должны удовлетворять требованиям ГОСТ 24211.

3.10.5 Фибра полимерная марки Ricem MC, должна удовлетворять нормативным требованиям изготовителя.

3.10.6 Фибра металлическая должна удовлетворять нормативным требованиям изготовителя.

3.10.7 Вода, используемая в приготовлении бетонной смеси, должна удовлетворять требованиям ГОСТ 23732.

3.11 Упаковка и маркировка.

3.11.1 Сухая смесь должна быть упакована в открытые (45×60×13) или закрытые (40×50×10,5; 38×46,5×11) бумажные клееные мешки следующей конструкции:

- наружный слой белой бумаги плотностью 70 г/м,

- слой полиэтиленовой пленки толщиной 14 мк,

- слой коричневой бумаги ламинированный плотностью 70 г/м

- слой коричневой бумаги плотностью 70 г/м .

3.11.2 Мешки должны быть изготовлены в соответствии с техническими условиями завода-изготовителя.

3.11.3 Масса нетто отдельного мешка должна составлять 25 ± 0,25 кг или 30 ± 0,3 кг.

3.11.4 По согласованию с потребителем допускается упаковывать сухую смесь в иную тару, обеспечивающую сохранность продукта в течение гарантированного срока хранения.

3.11.5 Мешки должны быть уложены на поддоны, соответствующие требованиям ГОСТ 9078, и упакованы в полиэтиленовую пленку, соответствующую требованиям ГОСТ 25951.

3.11.6. На каждую единицу упаковки наносится маркировка, в которой указаны:

- наименование и адрес изготовителя;

- наименование сухой смеси;

- обозначение настоящего стандарта;

- количество воды для приготовления смеси;

- значение удельной эффективной активности естественных радионуклидов;

- знак Системы сертификации;

- масса (нетто);

- номер партии;

- дата изготовления;

- гарантийный срок хранения.

3.11.7 Маркировка наносится типографским способом, штампованием или с использованием этикетки (для мягких контейнеров типа Биг-Бег).

3.11.8 Транспортная маркировка должна осуществляться по ГОСТ 14192 с указанием манипуляционного знака «Беречь от влаги».

4. Требования безопасности и охраны окружающей среды

4.1 Сухая смесь пожаро-взрывобезопасна, нерадиоактивна, относится к веществам IV класса опасности (ГОСТ 12.1.007)

4.2 Помещение, в котором изготавливается сухая смесь, должно быть оснащено приточно-вытяжной вентиляцией с механическим побуждением, в соответствии со СНиП 2.04.05-91.

4.3 При приготовлении бетонной смеси и в работе с ней следует соблюдать требования СНиП 12-03-2001.

4.4 Работники, занятые в производстве сухих смесей должны быть обеспечены средствами индивидуальной защиты, в соответствии с «Типовыми отраслевыми нормами выдачи средств индивидуальной защиты работникам промышленности строительных материалов».

4.5 Предельно допустимая концентрация пыли в воздухе рабочей зоны должна соответствовать требованиям ГОСТ 12.1.005-88 и составлять не более 4 мг/м3.

5. Правила приемки

5.1 Сухая смесь должна быть принята техническим контролем изготовителя.

5.2 Сухая смесь принимается партиями. За партию принимают количество сухой смеси одного наименования продукции, изготовленной в течение одних суток.

5.3 Для подтверждения соответствия сухой смеси требованиям настоящего стандарта проводятся приемо-сдаточные испытания. Для проведения приемо-сдаточных испытаний отбирается проба в соответствии с требованиями ГОСТ 30515 п.7.

5.4 Приемо-сдаточные испытания включают испытания сухой смеси каждой партии по всем нормируемым показателям качества, предусмотренные настоящими техническими условиями, за исключением величины удельной эффективной активности естественных радионуклидов, морозостойкости, водонепроницаемости, прочности сцепления со старым бетоном и сульфатостойкости.

5.5 При получении неудовлетворительных результатов испытаний, хотя бы по одному показателю, проводят повторные испытания по этому показателю. В случае получения неудовлетворительных результатов при повторных испытаниях вся партия бракуется.

5.6 Определение морозостойкости, водонепроницаемости, прочности сцепления со старым бетоном и удельной эффективной активности естественных радионуклидов выполняют периодически, не реже 1 раза в 12 месяцев.

5.7 Определение сульфатостойкости (при необходимости) производится у потребителя.

5.8 Результаты периодических испытаний по величине удельной эффективной активности естественных радионуклидов, морозостойкости, водонепроницаемости, прочности сцепления со старым бетоном распространяются на все произведенные партии до получения новых результатов периодических испытаний.

6. Методы контроля

6.1 Влажность песка, гравия и сухой смеси определяется по ГОСТ 8735.

6.2 Удобоукладываемость растворных смесей определяется по методике ГОСТ 310.4 при 15 ударах встряхивающего столика. Для приготовления раствора используется смеситель по ГОСТ 30774-2001. Продолжительность перемешивания сухой смеси с водой составляет не менее 3 минут. Количество воды для приготовления раствора указано на мешке.

6.3 Удобоукладываемость бетонной смеси определяется по методике ГОСТ 10181. Количество воды для приготовления бетонной смеси указано на мешке.

6.4 Сохраняемость удобоукладываемости растворной и бетонной смеси определяется с интервалом 15 ± 5 мин. Снижение удобоукладываемости должно составлять не более 10 % от первоначальной.

6.5 Прочность на сжатие и растяжение при изгибе растворной смеси определяется по ГОСТ 310.4 при водо-твердом отношении, обеспечивающим нормативную удобоукладываемость, указанную в таблице 1, настоящего стандарта.

6.6 Прочность на сжатие и растяжение при изгибе бетонной смеси определяется по ГОСТ 10180 при водо-твердом отношении, обеспечивающим нормативную удобоукладываемость, указанную в таблице 1, настоящего стандарта.

6.7 Объем вовлеченного воздуха определяется по ГОСТ 10181 п. 6.3.

6.8 Определение прочности сцепления с бетоном проводится по методике, указанной в приложении А, расширение в ограниченном состоянии - по методике, указанной в приложении В, настоящего стандарта.

6.9 Определение морозостойкости проводят в соответствии с ГОСТ 10060.2 по третьему методу, а для ЕМАСО® 90 по второму методу.

6.10 Определение водонепроницаемости проводят по ГОСТ 12730.5 методу «мокрого пятна».

6.11 Определение сульфатостойкости проводят по ГОСТ 27677.

6.12 Определение удельной эффективной активности естественных радионуклидов проводят по ГОСТ 30108.

7. Транспортирование и хранение

7.1 Сухие смеси транспортируют в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

7.2 Сухие смеси должны храниться в упаковке изготовителя, в закрытых сухих помещениях с влажностью воздуха не более 70 %, при температуре не ниже 5ºС в условиях, обеспечивающих сохранность упаковки и предохранение от увлажнения.

8. Указания по применению

8.1 Сухие смеси применяют в соответствии с рекомендациями по применению и требованиями настоящего раздела.

8.2 Температурные интервалы воздуха при применении сухих смесей должны находиться в пределах от +5 до +35ºС.

8.3 Для приготовления растворных и бетонных смесей используют смесители с гравитационным или принудительным перемешиванием. Допускается перемешивание с помощью низкооборотной дрели со спиральной насадкой. Не допускается ручное перемешивание.

8.4 Количество воды для приготовления растворной и бетонной смеси должно соответствовать количеству, указанному на мешке.

8.5 Объем замеса не должен превышать количества смеси, которую можно использовать в течение 30 минут.

8.6 При приготовлении бетонной смеси, содержащей гравий или металлическую фибру, используется весь материал мешка.

8.7 Время перемешивания сухой смеси с водой составляет не менее 4-х минут.

8.8 Поверхность, подвергаемая ремонту, предварительно готовится. Перед нанесением ремонтного состава, с её поверхности удаляются: пыль, грязь, жировые и масляные пленки, поврежденный и ослабленный бетон. Ремонтируемая поверхность должна быть шероховатой (иметь чередующиеся выступы и впадины или насечки) и тщательно увлажнена водой.

8.9 Отремонтированные участки должны быть выдержаны в условиях, исключающих испарение воды, в течение 24 часов. Для создания таких условий используют пленкообразующие материалы или другие способы, исключающие испарение воды.

8.10 Рекомендуемая область применения сухих смесей приведена в Приложении С.

9. Гарантии изготовителя

9.1 Изготовитель гарантирует соответствие сухих смесей требованиям настоящего стандарта при соблюдении потребителем условий транспортирования, хранения и применения.

9.2 Гарантийный срок хранения сухих смесей составляет 12 месяцев со дня изготовления.

9.3 По истечении срока хранения сухая смесь должна быть проверена на соответствие требованиям настоящего стандарта.

9.4 В случае соответствия требованиям стандарта сухая смесь может быть использована по назначению.

Таблица 1

|

№ п/п |

Наименование показателя |

Нормативное значение для ЕМАСО® |

||||||||

|

S33 |

S55 |

S66 |

S88C |

S88 |

90 |

SFR |

S 150 CFR |

S 170 CFR |

||

|

1 |

Максимальная крупность заполнителя, мм |

10 |

3,0 |

10 |

3,0 |

3,0 |

0,63 |

3,0 |

3,0 |

3,0 |

|

2 |

Фибронаполнитель |

Отсутствует |

Полимерный |

Полимерный |

||||||

|

Металлический |

||||||||||

|

жесткий |

эластичный |

|||||||||

|

3 |

Удобоукладываемость, мм |

210-260 |

260-280 |

210-260 |

180-200 |

260-290 |

180-200 |

190-210 |

225-245 |

175-195 |

|

4 |

Сохраняемость удобоукладываемости, мин. |

Не менее 30 |

||||||||

|

5 |

Прочность на сжатие, МПа, не менее: |

|

|

|

|

|

|

|

|

|

|

- через 24 часа |

30 |

28 |

28 |

28 |

30 |

10 |

30 |

25 |

25 |

|

|

- через 28 суток |

60 |

60 |

60 |

60 |

60 |

30 |

60 |

60 |

60 |

|

|

6 |

Прочность на растяжение при изгибе, МПа, не менее |

|

|

|

|

|

|

|

|

|

|

- через 24 часа |

5,0 |

5,0 |

4,0 |

5,0 |

5,0 |

- |

10,0 |

8,0 |

8,0 |

|

|

- через 28 суток |

8,0 |

8,0 |

8,0 |

8,0 |

8,0 |

- |

15,0 |

12,0 |

12,0 |

|

|

7 |

Прочность сцепления со старым бетоном, МПа, не менее |

1,5 |

1,5 |

2,5 |

2,5 |

2,5 |

1,5 |

2,5 |

2,5 |

2,5 |

Приложение А

(обязательное)

Методика определения прочности сцепления с бетоном.

Сущность метода - измерение усилия, необходимого для отрыва ремонтного слоя в направлении, перпендикулярном плоскости отрыва.

1. Оборудование и средства измерения

1.1. Форма для изготовления контрольных образцов размером не менее 200×200×60 мм.

1.2. Прибор DINA Z15. Допускаются другие приборы, обеспечивающие проведение испытаний по ТУ 5745-005-70386662-2005.

1.3. Смеситель по ГОСТ 30774-2001.

1.4. Металлический диск диаметром 50 мм (из комплекта прибора DINA Z15)

1.5. Ручная углошлифовальная машина.

1.6. Щетка с жесткой щетиной.

2. Подготовка к проведению испытаний.

2.1. Бетонную смесь марки БСГ В45 П 4 с максимальной крупностью заполнителя 20 мм заливают в форму слоем не менее 40 мм и уплотняют на вибростоле или штыкованием. Бетонные образцы не менее 28 суток (первые сутки в форме) выдерживают при температуре 20±2°С и влажности 95 %.

2.2. На поверхности бетонного образца, с помощью игольчатого пистолета или перфоратора, создают шероховатость 3-5мм. Бетонный образец пропитывают водой и помещают обратно в ту же в форму.

2.3. Ремонтную смесь готовят при водотвердом отношении, указанном на мешке, для обеспечения требуемой удобоукладываемости.

2.4. На подготовленной поверхности бетонного образца создается контактный слой путем втирания приготовленной бетонной смеси щеткой с жесткой щетиной. Ремонтную смесь заливают в форму на бетонный образец. Толщина залитого слоя должна быть не менее 20мм. Бетонные образцы с ремонтным слоем в течение 28 суток (первые сутки в форме) выдерживают при температуре 20±2°С и влажности 95 %.

3. Проведение испытаний

3.1. С помощью ручной углошлифовальной машины на поверхности бетонных образцов с ремонтным слоем нарезают квадраты размером 50×50 см с глубиной пропила 40 мм. Расстояние от края бетонного образца до нарезанных квадратов должно быть не менее 20 мм. Поверхность ремонтного слоя очищают от пыли. На середину поверхности каждого нарезанного квадрата эпоксидным клеем приклеивают металлический диск.

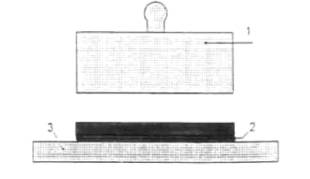

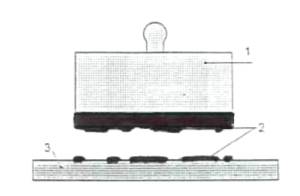

3.2. Через 24 часа, используя прибор DINA Z15, к металлическому диску прилагают нагрузку до момента отрыва. При этом возможны 4 варианта отрыва (рис. 1-4). При отрыве «по эпоксидному клею» испытания не засчитываются (рис. 2).

3.3 Величину прочности сцепления R (в Мпа) определяют по формуле:

R = 0,1 P/25

где: Р - сила отрыва, кгс

S - площадь отрыва равная 25 см2

3.4. За величину прочности сцепления ремонтного состава с бетоном принимается среднее арифметическое трех наибольших результатов испытаний.

1- металлический диск,

2- ремонтная смесь,

3- бетонное основание.

|

Рис. 1 Отрыв по контактному слою (адгезия) |

Рис. 2 Отрыв по эпоксидному клею |

|

Рис. 3 Отрыв по основанию (когезия основания) |

Рис. 4 Отрыв по ремонтному материалу (когезия ремонтного материала) |

Приложение В

(обязательное)

Определение расширения в ограниченном состоянии.

1. ЦЕЛЬ.

Данная методика предназначена для измерения расширения затвердевшего раствора и бетона в условиях ограничения расширения

2. ОБОРУДОВАНИЕ.

2.1. Форма

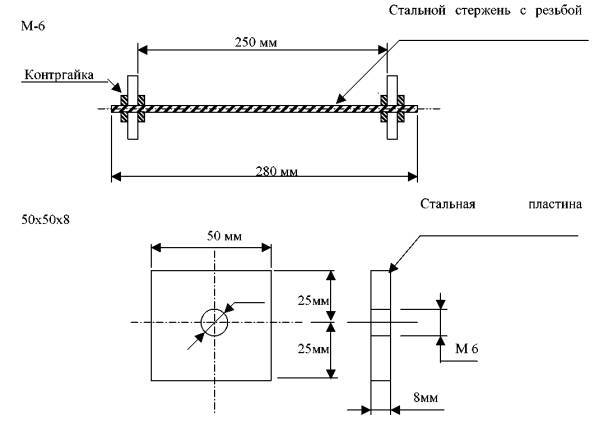

Форма для изготовления образцов должна быть стальная, одиночная или многокамерная (для получения одновременно нескольких образцов). Форма должна иметь размеры, соответствующие размерам получаемых образцов 50×50×250 мм. На рисунке 1 изображена форма, отвечающая этим требованиям.

Перед употреблением форма должна быть смазана тонким слоем машинного масла.

В форму закладывается стержень с резьбой М-6, изготовленный из стали марки «Ст. 3»

Длина стержня составляет 280 мм. На концах стержня крепятся две стальные пластины 50×50×8 мм, как показано на рисунке 2.

2.2. Измерительный прибор

Измерение длины образца производится с помощью индикатора часового типа с точностью 0,01 мм.

Рис. 1 Форма.

Рис. 2 Стержень с пластинами.

2.3. Штыковка.

Для уплотнения раствора, помещенного в форму, используется стальной стержень диаметром 10 мм с закругленными концами.

3. Подготовка растворной смеси.

Растворная смесь готовится согласно п.6.2 настоящего стандарта.

4. Изготовление образцов

Растворная смесь в форме должна быть уложена двумя слоями. Первый слой должен едва покрывать стальной стержень, второй слой немного превышать верхний край формы. Поверхность образца заглаживается вровень с краями формы. Излишки растворной смеси убираются с помощью металлической линейки. Образцы маркируются. Для испытания каждой смеси необходимо изготовить три образца.

5. Выдержка образцов

5.1. Для предотвращения испарения воды, заформованные образцы накрывают полиэтиленовой пленкой и хранят в помещении при температуре 20 + 2ºС с относительной влажностью воздуха не менее 90 %.

5.2. Через 8 часов + 15 минут после начала изготовления, образцы осторожно расформовывают и производят начальное измерение длины стального стержня.

После измерения образцы помещают в ванну с водой, температура которой должна быть в пределах 18 - 22°С. Вода должна полностью покрывать помещенные в ванну образцы.

6. Измерение линейного расширения

6.1. Через 24 часа после формования, образцы достают из воды, просушивают полотняной салфеткой и производят измерение.

6.2. Линейное расширение образцов в ограниченном состоянии рассчитывают по формуле:

![]()

где:

Е - линейное расширение в %,

L1 - длина образца в мм, полученная в результате измерения образца через 24 часа

L0 - начальная длина образца в мм, полученная в результате измеренная образца через 8 часов.

Линейное расширение в ограниченном состоянии вычисляют как среднее арифметическое трех полученных результатов. Отбраковка результатов производится по ГОСТ 10180.

Приложение С

(обязательное)

РЕКОМЕНДУЕМЫЕ ОБЛАСТИ ПРИМЕНЕНА МАТЕРИАЛОВ ЭМАКО

|

№ |

Название |

Описание |

Области применения |

|

1 |

ЕМАСО® S 88 наливной тип |

Растворная смесь с компенсированной усадкой. Максимальная крупность заполнителя 3 мм. |

Применять при глубине разрушений бетона от 20 до 40 мм |

|

• ремонт бетонных покрытий дорог, аэродромов, парковочных зон и мостов; |

|||

|

• ремонт портов и морских зон, гидротехнических сооружений, особенно в зонах высоких скоростей потоков; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости; |

|||

|

• ремонт армированных (в том числе преднапряженных) конструкций - балок, опор мостов, мостовых плит и т.п., при статических и умеренных динамических нагрузках; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций (опор, бетонных плит и т.п.); |

|||

|

• защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в том числе защита от воздействия морской воды. |

|||

|

2 |

ЕМАСО® S 66 наливной тип |

Бетонная смесь с компенсированной усадкой. Максимальная крупность заполнителя 10 мм. |

Применять при глубине разрушений бетона от 40 до 100 мм |

|

• ремонт бетонных покрытий дорог, аэродромов, парковочных зон и мостов; |

|||

|

• ремонт портов и морских зон, гидротехнических сооружений, особенно в зонах высоких скоростей потоков; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости; |

|||

|

• ремонт армированных (в том числе преднапряженных) конструкций - балок, ригелей, опор мостов, мостовых плит и т.п., при статических и умеренных динамических нагрузках; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций (опор, бетонных плит и т.п.); |

|||

|

• защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в том числе защита от воздействия морской воды. |

|

4 |

EMACO® S 150 CFR |

Растворная смесь скомпенсированной усадкой, содержит эластичную металлическую фибру. Максимальная крупность заполнителя 3 мм. |

Применять при глубине разрушений бетона от 20 до 60 мм |

|

• ремонт бетонных покрытий дорог, аэродромов, парковочных зон и мостов; |

|||

|

• ремонт портов и морских зон, гидротехнических сооружений, особенно в зонах высоких скоростей потоков и кавитационного воздействия; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости; |

|||

|

• ремонт армированных (в том числе преднапряженных) конструкций - балок, опор мостов и т. п. при статических и больших ударно-динамических нагрузках; |

|||

|

• ремонт антисейсмичных колонно-ригельных соединений; |

|||

|

• ремонт антивзрывных защитных подвалов; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций (опор, бетонных плит и т.п.); |

|||

|

• защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в том числе защита от воздействия морской воды. |

|||

|

5 |

EMACO® S88C тиксотропный тип |

Растворная смесь с компенсированной усадкой, т. е. раствор не сползающий с вертикальных и потолочных поверхностей после нанесения. Максимальная крупность заполнителя 3 мм. |

Применять при глубине разрушений бетона от 20 до 40 мм |

|

• ремонт бетонных покрытий дорог, аэродромов, парковочных зон и мостов; |

|||

|

• ремонт портов и морских зон, гидротехнических сооружений, особенно в зонах высоких скоростей потоков; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости; |

|||

|

• ремонт армированных (в том числе преднапряженных) конструкций - балок, опор мостов, мостовых плит и т.п., при статических и умеренных динамических нагрузках; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций (опор, бетонных плит и т.п.); |

|||

|

• защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в том числе защита от воздействия морской воды; |

|||

|

• ремонт вертикальных и потолочных поверхностей без устройства опалубки. |

|||

|

6 |

EMACO® S 170 CFR тиксотропный тип |

Растворная смесь с компенсированной усадкой. Содержит гибкую металлическую фибру. Максимальная крупность заполнителя 3 мм. |

Применять при глубине разрушений бетона от 20 до 60 мм |

|

• ремонт бетонных покрытий дорог, аэродромов, парковочных зон и мостов; |

|||

|

• ремонт портов и морских зон, гидротехнических сооружений, особенно в зонах высоких скоростей потоков и кавитационного воздействия; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости; |

|||

|

• ремонт армированных (в том числе преднапряженных) конструкций - балок, опор мостов и т. п. при статических и больших ударно-динамических нагрузках; |

|||

|

• ремонт антисейсмичных колонно-ригельных соединений; |

|||

|

• ремонт антивзрывных защитных подвалов; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций (опор, бетонных плит и т.п.); |

|||

|

• защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в т. ч. защита от воздействия морской воды, |

|||

|

• ремонт вертикальных и потолочных поверхностей без устройства опалубки. |

|

|

|

|

|

|

7 |

EMACO® S 55 (MASTER - FLOW 928) наливной тип |

Растворная смесь с компенсированной усадкой. Максимальная крупность заполнителя 3 мм. |

Применять при толщине заливки от 20 до 40 мм |

|

• подливка станин оборудования под турбины, генераторы, компрессоры, прессы, станы горячей и холодной прокатки металла, насосы, дробилки и т. п.; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций; |

|||

|

• ремонт железобетонных конструкций, подвергающихся вибрационным и умеренным динамическим нагрузкам; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости. |

|||

|

8 |

EMACO® 90 тиксотропный тип |

Раствор с максимальной крупностью заполнителя 0,63 мм. |

Применять при глубине разрушений от 3 до 20 мм |

|

• ремонт вертикальных и потолочных поверхностей; |

|||

|

• чистовая отделка бетонных конструкций с пористой и неровной поверхностью; |

|||

|

• ремонт неактивных трещин с раскрытием от 3 мм; защита бетона от агрессивных сред, содержащих сульфаты и хлориды, в том числе от воздействия морской воды; |

|||

|

• выравнивание бетонных поверхностей для последующего и нанесения защитных слоев (EMACO BIANCO, MASTERSEAL и т. п.). |

|||

|

9 |

EMACO ® S 33 (MASTERFLO W980) Применять при толщине заливки от 40 до 100 мм |

|

Применять при глубине разрушений от 40 до 100 мм |

|

• Подливка станин оборудования под турбины, генераторы, компрессоры, прессы, станы горячей и холодной прокатки металла, насосы, дробилки и т. п.; |

|||

|

• омоноличивание стыков сборных железобетонных конструкций; |

|||

|

• ремонт железобетонных конструкций, подвергающихся виб рационным и умеренным динамическим нагрузкам; |

|||

|

• ремонт бетонных покрытий механических цехов, особенно там, где используются масла и смазочно-охлаждающие жидкости. |

Ключевые слова: смеси сухие ремонтные ЕМАСО, удобоукладываемость, прочность, расширение, водонепроницаемость, морозостойкость, требования к материалам, упаковка, маркировка, приемка, методы контроля, транспортирование, хранение, области применения.