Москва, 2003 г.

АННОТАЦИЯ

Настоящая Инструкция разработана в соответствии с договором № __от__, заключенным между ОАО «ВНИИСТ» и НК «Тюменская нефтяная компания» (ТНК).

Инструкция разработана специалистами ОАО «ВНИИСТ»: к.т.н. Аникиным Е.А., к.т.н. Варшицким В.Н., к.т.н. Габелая Р.Д., к.т.н. Данкиным В.Д., инж. Дмитриевой Т.А., д.т.н., проф. Зайцевым К.И., к.т.н. Рождественским В.В., к.т.н. Семиным Е.А., инж. Сальниковым А.И., к.х.н. Семенченко, к.х.н. Ушановым СМ., инж. Фоминой Е.А., к.т.н. Ханкиным В.П.

В разработке Инструкции принимал участие инженер Максимкин В.В. (ОАО «Северная нефть»).

Содержание

ВВЕДЕНИЕ

Инструкция на проектирование, строительство, эксплуатацию и ремонт трубопроводов из стеклопластиковых труб устанавливает технические характеристики нефтепромысловых трубопроводов из стеклопластиковых труб, обеспечивающие безопасность людей, сооружений и окружающей среды в зонах прокладки этих трубопроводов при выполнении ими основной задачи по транспорту продукта

Достижение необходимых эксплуатационных характеристик осуществляется путем регламентации конструктивных решений, назначении системы расчетных коэффициентов, обеспечивающих необходимый уровень надежности, назначении безопасных расстояний между параллельными трубопроводами и от трубопроводов до наземных сооружений, обеспечивающих нормативный уровень риска, назначения требований к технологическим операциям сооружения трубопроводов, обеспечивающих высокое качество строительства трубопроводов в различных природных условиях при минимальном воздействии на окружающую среду и соблюдении техники безопасности, путем применения прогрессивных технологических решений, а так же назначения регламентов по эксплуатации трубопроводов, обеспечивающих долговечность и безопасность.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящая Инструкция распространяется на проектируемые, строящиеся и эксплуатирующиеся промысловые трубопроводы из стеклопластиковых труб диаметром до 700 мм включительно с избыточным давлением среды не выше 40 МПа, предназначенные для транспортирования сырой нефти, нефтепродуктов скважин, минерализованной воды и водных растворов ингибиторов нефтяных месторождений ТНК.

Настоящая Инструкция разработана в развитие СП 34-116-97.

2. НОРМАТИВНЫЕ ССЫЛКИ

- СП 34-116-97. Инструкция по проектированию, строительству и реконструкции промысловых нефтегазопроводов;

- СНиП 1.02.07-87. Инженерные изыскания для строительства;

- СНиП 2.05.06-85*. Магистральные трубопроводы;

- СНиП II-89-80*. Генеральные планы промышленных предприятий;

- СНиП 2.02.04-88. Основания и фундаменты на вечномерзлых грунтах;

- СНиП 2.02.01-83*. Основания зданий и сооружений;

- СНиП 3.02.01-87. Земляные сооружения. Основания и фундаменты;

- СНиП 3.01.01-85*. Организация строительства;

- СНиП 3.01.04-87. Правила приемки в эксплуатацию законченных строительством объектов;

- СНиП III-4-80*. Техника безопасности в строительстве;

- СНиП 12-03-99. Безопасность труда в строительстве. Часть 1. Общие положения;

- СН 452-73. Нормы отвода земель для магистральных трубопроводов;

- ВСН 005-88. Строительство промысловых стальных трубопроводов;

- ВСН 012-88. Строительство магистральных и промысловых трубопроводов. Контроль качества работ (части 1 и 2);

- ВСН 011-88. Строительство магистральных и промысловых трубопроводов. Очистка полости и испытание;

- РД 08-200-98. Правила безопасности в нефтяной и газовой промышленности;

- ВНТП 3-85. Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений;

- ВСН 51-3-85. Проектирование промысловых стальных трубопроводов;

- ГОСТ 9544-93. Арматура трубопроводная запорная. Нормы герметичности затворов;

- ГОСТ 17.5.3.05-84. Охрана природы. Рекультивация земель. Общие требования к землепользованию;

- ГОСТ 17.5.3.06-85. Охрана природы. Земли. Требования к определению норм снятого плодородного слоя почвы при производстве земляных работ;

- ГОСТ 17.4.3.02-85. Охрана природы. Почвы. Требования к охране плодородного слоя почвы при производстве земляных работ;

- ТУ 2296-001-452-Амерон-03. Трубы стеклопластиковые, соединительные детали и соединения серии Бондстренд 3400;

- ТУ 2296-008-Центрон/Амерон-03. Трубы стеклопластиковые, соединительные детали и соединения марки Центрон SP;

- ТУ 2296-009-Центрон/Амерон-03. Трубы стеклопластиковые, соединительные детали и соединения марки Центрон SPH;

- ТУ 2296-250-24046478-95. Трубы стеклопластиковые и соединительные детали;

- ТУ 2296-011-26598466-96. Трубы стеклопластиковые полиэфирные и фасонные изделия для их соединения;

- ТУ 6-19-210-82. Полимерно-контейнерное балластирующее устройство;

- ТУ 102-589-91. Контейнер текстильный для балластировки грунтом трубопроводов диаметром 219 - 325 мм (КТ-300Т);

- ТУ 102-590-91. Контейнер текстильный для балластировки грунтом трубопроводов диаметром 219 - 325 мм (КТ-300).

3. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Арматура запорная - равнопроходные краны, задвижки и обратные клапаны, устанавливаемые на трубопроводах, отдельных его участках и ответвлениях

Балластировка трубопровода - установка на трубопроводе устройств, обеспечивающих его проектное положение на обводненных участках трассы

Давление

- длительного разрушения, которое приводит к разрушению в конце срока службы при непрерывном воздействии нагрузки

- номинальное (класс давления), давление длительного разрушения, уменьшенное в 1,5 раза;

- рабочее (нормативное) - величина давления в трубопроводе, устанавливаемая проектом

Диаметр условный - условный нормативный ряд чисел, каждому из которых соответствует фактический диаметр трубы

Детали соединительные трубопровода - элементы трубопровода, предназначенные для изменения направления его оси, ответвления от него, изменения его диаметра и др. (отвод, тройник, переход и др.)

Заглубление трубопровода - расстояние от верхней образующей трубы до поверхности земли; при наличии балласта, - расстояние от верха балластирующей конструкции до поверхности земли

Нагрузка - воздействие на трубопровод, регламентируемое соответствующими нормативными документами или проектом

Ответвление - отвод части транспортируемого продукта в сторону от основного направления трубопровода; присоединяется к трубопроводу посредством тройникового соединения

Переход

- подводный - участок трубопровода, прокладываемый под руслом реки, канала, озера и т.д.;

- через железные- и автодороги - участок трубопровода, прокладываемый под железной и автомобильной дорогой

Прокладка подземная - расположение трубопровода ниже поверхности земли

Препятствия - реки, водохранилища, каналы, озера, пруды, ручьи, протоки и болота, овраги, балки, железные и автомобильные дороги, линии электропередач, различные пересекаемые трубопроводы

Схема расчетная - условное изображение конструкции трубопроводов, принимаемое для выполнения расчетов

Трасса трубопровода - положение оси трубопровода, определяемое на местности ее проекциями в горизонтальной и вертикальной плоскостях

Толщина стенки номинальная - указанная в технических условиях на трубы

Талик - участок талого грунта трассы трубопровода, расположенный между участками трассы, проходящими в вечномерзлом грунте;

Футляр защитный - сооружение, воспринимающее нагрузки от подвижного состава железных и автомобильных дорог при пересечении их трубопроводами и предохраняющие железные и автомобильные дороги от попадания на них транспортируемых продуктов в случае их утечек

РАЗДЕЛ I. ПРОЕКТИРОВАНИЕ

4. ОБЩИЕ ПОЛОЖЕНИЯ ПО ПРОЕКТИРОВАНИЮ

4.1. Проектирование промысловых трубопроводов из стеклопластиковых труб должно вестись в соответствии с требованиями СП 34-116-97 и дополнительными требованиями настоящей Инструкции.

4.3. Основными критериальными характеристиками конструкций стеклопластиковых трубопроводов являются:

- свойства исходных материалов для сооружения трубопроводов (труб, соединительных деталей, арматуры, теплоизоляции, балластирующих устройств и др.), которые определяются соответствием их требованиям действующих норм, ГОСТ, ТУ на эти изделия;

- надежность трубопроводов при заданных условиях эксплуатации по давлению и температуре, которая определяется соответствием принятых конструктивных решений трубопроводов (толщина стенки трубопровода, глубина заложения, радиусы изгиба и т.д.) требованиям действующих норм;

- безопасность, в т.ч. пожарная, которая определяется наличием соответствующих безопасных расстояний от промысловых трубопроводов до зданий и сооружений, находящихся в зонах прохождения трубопроводов;

- качество строительства, которое определяется соответствием результатов контроля качества при сооружении трубопроводов, требованиям действующих норм;

- стабильность положения трубопровода в пространстве и во времени в течение всего срока эксплуатации.

4.4. Условия эксплуатации должны соответствовать проекту трубопровода. При этом должны быть приняты меры, исключающие отклонения от заданного режима эксплуатации, что может вызвать превышение допустимых нагрузок.

4.5. Обеспечение необходимого уровня надежности и безопасности стеклопластиковых трубопроводов, т.е. определение всех действующих на трубопровод нагрузок и воздействий, назначение области допустимых значений напряженного состояния для разных типов стеклопластиковых труб и формулирование условий прочности и устойчивости должно соответствовать требованиям, приведенным в разделе 8 настоящей Инструкции. Безопасные расстояния от оси трубопровода до объектов инфраструктуры, регламентируются соответствующими требованиями СП 34-116-97.

4.6. Стеклопластиковые трубопроводы, предназначенные для транспортирования сырой нефти, нефтепродуктов скважин, минерализованной воды, водных растворов ингибиторов, подразделяются на классы:

- I класс - трубопроводы условным диаметром 600 мм и более;

- II класс - трубопроводы условным диаметром менее 600 мм до 300 мм включительно;

- III класс - трубопроводы условным диаметром менее 300 мм.

4.7. Стеклопластиковые трубопроводы должны проектироваться подземными*.

* Согласно требованиям ТУ, на которые распространяется настоящая «Инструкция»

4.8. Температура транспортируемого продукта на входе в трубопровод должна быть не выше +60°С.

4.9. Основные требования по охране окружающей среды определяются СП 34-116-97.

5. МАТЕРИАЛЫ И ИЗДЕЛИЯ

5.1. Материалы и изделия, применяемые для строительства промысловых стеклопластиковых трубопроводов, должны отвечать требованиям соответствующих государственных стандартов, технических условий и других нормативных документов, утвержденных в установленном порядке.

5.2. Применение материалов и изделий, не имеющих сопроводительного документа, подтверждающего соответствие их требованиям государственных стандартов или технических условий, не допускается.

5.3. Соединения стеклопластиковых труб и деталей, подразделяются на разъемные и неразъемные.

Конструктивно они различаются на фланцевые, муфтовые и раструбные.

В зависимости от конструкции соединения стеклопластиковых труб имеют следующие обозначения, которые рекомендуется проставлять на схемах трубопроводов:

- Ф - фланцевый стык;

- М - муфтовый;

- МК - муфтовый клеевой;

- Р - раструбный;

- Б - бугельный;

- С - специальный (например, резьбовой).

5.4. К разъемным соединениям труб относятся фланцевые и резьбовые. Первые монтируются (соединяются) с помощью болтовых соединений на стальных или пластмассовых фланцах (рис.5.1. г, д), что позволяет при эксплуатации трубопровода (при очистке, переукладке, реставрации и т.п.) производить разборку соединений с последующим восстановлением стыка без нарушения труб и сопредельных (соседних) соединений.

Резьбовые соединения (рис.5.1. б, ж) могут тоже подвергаться разборке и повторной сборке, но эта операция связана с необходимостью вращения трубы (при раструбном соединении), т.е. она целесообразна лишь при демонтаже участка трубопровода, но позволяет произвести повторную сборку нитки на этом же или другом участке из бывших в эксплуатации труб.

К разъемным относятся и соединения, собираемые с помощью гибкого стопорного элемента и резиновых колец, которые предназначаются для обеспечения герметичности соединения.

В группу разъемных соединений включается также и бугельное соединение (рис. 5.1. а).

|

|

|

|

Рис. 5.1. Конструкции соединений стеклопластиковых труб

1 - фланец металлический свободный; 2 - болт; 3 - гайка; 4 - шайба; 5 - прокладка плоская; 6 - труба буртовая; 7 - уплотнение резиновое; 8 - муфта ниппельная; 9 - элемент стопорный; 10 - труба ниппельная; 11 - муфта клеевая; 12 - труба гладкая; 13 - труба раструбная; 14 - труба бугельная; 15 - бугель; 16 - муфта бугельная; 17 - труба фланцевая; 18 - муфта резьбовая; 19 - резьба

5.5. К неразъемным относятся (рис. 5.1. в) соединения, выполняемые путем их склеивания в процессе монтажа трубопровода специальными клеевыми композициями (компаундами), как правило, с последующей термообработкой для отверждения клеевого слоя. Такая технология применяется при монтаже как муфтовых, так и раструбных соединений, конструктивно выполненных для этой технологической операции, при производстве труб.

5.6. Настоящая Инструкция распространяется на проектирование и строительство промысловых трубопроводов из стеклопластиковых труб, соединительных деталей и соединений по следующим Техническим условиям:

- ТУ 2296-001-452-Амерон-03 Трубы стеклопластиковые, соединительные детали и соединения серии Бондстренд 3400 с использованием «КИ-Лок» (Key-Lock) механического соединения или конусного (Taper/Taper) клеевого соединения;

- ТУ 2296-008-Центрон/Амерон-03 Трубы стеклопластиковые, соединительные детали и соединения марки Центрон SP с использованием резьбового соединения;

- ТУ 2296-009-Центрон/Амерон-03 Трубы стеклопластиковые, соединительные детали и соединения марки Центрон SPH с использованием резьбового соединения;

- ТУ 2296-250-24046478-95 Трубы стеклопластиковые и соединительные детали;

- ТУ 2296-011-26598466-96 Трубы стеклопластиковые полиэфирные и фасонные изделия для их соединения.

Соединительные детали и соединения должны быть равнопрочны соединяемым трубам.

5.7. Согласно ТУ 2296-001-452 Амерон-03, ТУ 2296-008-Центрон/Амерон-03 и ТУ 2296-009-Центрон/Амерон-03 трубы изготавливаются методом спиральной намотки на вращающуюся стальную оправку стеклоровинга (Е-стекло), пропитанного эпоксидной смолой с отвердителем. Отверждение осуществляется в печи при высокой температуре по специальной программе. В течение процесса отверждения труба постоянно вращается для обеспечения равномерного распределения смолы.

Соединения изготовляются за одно целое с трубой, Внутренняя поверхность раструбного конца формируется на оправке, тогда как наружная поверхность втулочного конца обрабатывается на станке.

Соединительные детали изготавливаются методом непрерывной пространственной компьютерной намотки стеклоровинга, пропитанного эпоксидной смолой с отвердителем на оправку соответствующей формы следующих наименований:

- отводы 11,25°; 22,5°; 30°; 45°; 60°; и 90°;

- равнопроходные и переходные тройники;

- концентрические переходники;

- фланцы;

- муфты.

Трубы и соединительные детали имеют срок службы не менее 20 лет.

5.8. Согласно ТУ 2296-250-24046478-95 трубы изготавливаются методом спиральной или непрерывной намотки армирующего наполнителя, пропитанного связующим составом, на металлическую оправку с последующей полимеризацией в термокамере. Соединения изготавливаются за одно целое с трубой.

Детали изготавливаются намоткой, прессованием, выкладкой вручную пропитанного связующим стеклоармирующего материала с использованием специальных приспособлений и оснастки или путем склейки отрезков труб. Детали изготавливаются следующих наименований:

- фланцевые;

- муфтовые;

- муфтовые клеевые;

- раструбные;

- бугельные;

- специальные (например, резьбовые).

5.9. Согласно ТУ 2296-011-26598466-95 трубы и фасонные изделия представляют собой многослойные конструкции, каждый из слоев которых имеет свои характеристики и свойства в соответствии с выполняемыми функциями:

- внутренний слой (лайнер) должен обеспечивать герметичность и химическую стойкость стенки трубы;

- несущий слой должен обеспечивать механическую прочность трубы при воздействии внутреннего и внешнего давления, изгибающих и осевых нагрузок;

- внешний слой толщиной примерно 0,2 мм, состоящий из чистой смолы с добавлением парафина.

Фасонные изделия изготовляются следующих видов:

- отводы с углом поворота до 90°;

- фланцы;

- тройники равнопроходные и переходные;

- переходники концентрические и эксцентрические.

Стыковые соединения труб и фасонных изделий изготовляются следующих типов:

- раструбно-шиновые с двойным кольцевым уплотнением;

- раструбно-шиновые с двойным кольцевым уплотнением и стопорным кольцом;

- гладкие законцовки для муфтового соединения склеиванием.

5.10. Трубы и фасонные детали должны поставляться вместе с комплектующими материалами, необходимыми для сооружения трубопровода.

5.11. Для закрепления (балластировки) стеклопластиковых трубопроводов, прокладываемых на заболоченных и обводненных участках трассы, должны как правило, предусматриваться полимерно-контейнерные балластирующие устройства (ПКБУ) ТУ 6-19-210-82, контейнеры текстильные (КТ, КТ-Т и КТБ) ТУ 102-590-91 и ТУ 102-589-91. Могут применяться и другие балластирующие устройства (железобетонные охватывающего типа, анкера и др.) оснащаемые мягкими силовыми поясами.

Для закрепления трубопроводов, прокладываемых через водные преграды, должны предусматриваться утяжеляющие кольцевые одиночные грузы, скорлупообразные грузы, сплошные утяжеляющие покрытия.

5.12. Конструкция запорной, регулирующей и предохранительной арматуры должна обеспечивать герметичность, соответствующую I классу по ГОСТ 9544-93.

6. ОСОБЕННОСТИ ГИДРАВЛИЧЕСКОГО РАСЧЕТА ТРУБОПРОВОДОВ

6.1. Гидравлический расчет трубопроводов из стеклопластиковых труб должен выполняться в соответствии с требованиями ВНТП 3-85 «Нормы технологического проектирования объектов сбора, транспорта, подготовки нефти, газа и воды нефтяных месторождений» с учетом следующих особенностей конструкции труб:

- наличием гладкой внутренней поверхности - абсолютная шероховатость не более 5,3×10-6 м;

- сохранением гладкости внутренней поверхности труб в течение всего срока эксплуатации.

6.2. Скорость жидкости в трубопроводе должна быть не более величины, определяемой по формуле:

![]() , (м/с) (6.1)

, (м/с) (6.1)

Соответствующее значение минимального внутреннего диаметра труб

![]() ; (м) (6.2)

; (м) (6.2)

6.3. Для эрозионно-активных жидкостей максимальная скорость жидкости в трубопроводе не должна превышать 50 % от скорости, определенной в п.6.2.

6.4. Расчет гидравлических потерь на трение в трубопроводах при движении по ним жидкости в однофазном состоянии следует производить по формуле Дарси-Вейсбаха, где коэффициент гидравлического сопротивления должен определяться как для технически гладких труб в зависимости от числа Рейнольдса (Re):

- при числах Рейнольдса менее 2000 по формуле:

λmp = 64/Re; (6.3)

- при числах Рейнольдса от 2000 до 2800 по формуле:

λmp = (0,16 Re-13)10-4; (6.4)

- при числах Рейнольдса более 2800:

λmp = 0,3164/Re0,25 (6.5)

7. КОНСТРУКТИВНЫЕ ТРЕБОВАНИЯ К ТРУБОПРОВОДАМ

7.1. Выбор трассы для стеклопластиковых трубопроводов следует производить согласно требованиям СП 34-116-97.

7.2. Разрешается совместная в одной траншее прокладка стеклопластиковых трубопроводов одного или различных назначений.

Количество трубопроводов, укладываемых в одну траншею, определяется проектом, исходя из условий обеспечения надежности, безопасности эксплуатации трубопроводов и удобства выполнения строительно-монтажных работ.

7.3. Диаметр трубопроводов должен определяться расчетом в соответствии с нормами технологического проектирования (ВНТП 3-85) и требованиями раздела 6 настоящей Инструкции «Особенности гидравлического расчета трубопроводов».

7.4. Установка запорной и других видов арматуры должна осуществляться в соответствии с требованиями СП 34-116-97.

7.5. На трубопроводах должны предусматриваться узлы запуска и приема очистных и диагностических устройств.

7.6. Необходимо особое внимание обратить на меры по стабилизации трубопроводов в неустойчивых грунтах и при сейсмических воздействиях для предотвращения дополнительных нагрузок от подвижек грунта.

Подземная прокладка

7.7. Заглубление стеклопластиковых трубопроводов до верха трубы и ширина траншеи по дну как для одного трубопровода, так и для нескольких, уложенных в одну траншею должны приниматься согласно требованиям СП 34-116-97.

7.8. Заглубление трубопроводов на участках пучинистых и просадочных грунтов должно приниматься:

- в среднепучинистых и II типа просадочности - не менее 0,7 нормативной глубины промерзания, но не менее 0,9 м;

- в грунтах сильно и черезмернопучинистых - не менее 0,8 нормативной глубины промерзания, но не менее 1,0 м;

- в грунтах неодинаковой по трассе степени пучинестости и просадочности (резко меняющийся состав грунта, изменение уровня грунтовых вод и др.) - не менее 0,9 нормативной глубины промерзания, но не менее 1,0 м.

Прокладка трубопроводов в слабопучинистых и I типа просадочности грунтах должна предусматриваться согласно требованиям п.7.7.

7.9. На участках прокладки трубопроводов на вечномерзлых грунтах (ВМГ) выбор принципа использования ВМГ как оснований должен производиться в соответствии с требованиями СНиП 2.02.04-88 в зависимости от режима эксплуатации рассматриваемого трубопровода, свойств грунтов основания и мероприятий по охране окружающей среды.

При прокладке стеклопластиковых трубопроводов с использованием грунтового основания по II принципу согласно СНиП 2.02.04-88 при расчете трубопроводов на прочность и устойчивость должны учитываться дополнительные напряжения от изгиба, вызываемые неравномерной осадкой основания (его просадочностью).

7.10. При пересечении участков пучинистых грунтов, расчет «холодных» трубопроводов (температура транспортируемого продукта ниже нуля градусов) должен производиться путем определения размеров зоны промерзания вокруг трубопровода, параметров пучения и оценки прочности и устойчивости трубопровода вследствие его взаимодействия с грунтом.

7.11. Проектирование трубопроводов, предназначенных для прокладки в районах с сейсмичностью свыше 8 баллов должно производиться с учетом сейсмических воздействий, а соединения труб должны быть муфтовые клеевые или резьбовые.

7.12. Прокладка стеклопластиковых трубопроводов в грунтах с наличием щебня или других каменистых включений, в скальных и мерзлых грунтах должна предусматриваться с подсыпкой дна траншеи песком или мягким грунтом высотой не менее 10 см и присыпкой трубы на высоту не менее 20 см (рис. 7.1.).

7.13. Предельно-допустимые радиусы упругого изгиба трубопровода для осуществления изменения направления его оси (поворота трассы) в горизонтальной или вертикальной плоскостях должны определяться расчетом из условий прочности стенок труб и соединений, устойчивости стенок труб и положения трубопровода под действием внутреннего давления, продольных усилий и выталкивающей силы на обводненных участках трассы.

При невозможности размещения кривой упругого изгиба для осуществления поворота трассы трубопровода следует применять соединительные детали - отводы.

Если, при наличии на трассе трубопровода отвода, условия прочности не удовлетворяются, необходима установка упорного блока для восприятия этим блоком части нагрузок действующих вдоль оси трубопровода. Упорный блок располагается в грунте непосредственно у отвода с его внешней стороны (рис. 7.2. а). Упругие блоки должны устанавливаться также в местах расположения равнопроходных тройников (рис. 7.2. б).

7.14. Соединение стеклопластиковых труб с металлической запорной арматурой и стальными трубами должно осуществляться с помощью фланцевых соединений.

Рис. 7.1. Прокладка стеклопластикового трубопровода по суходолу (в сухом грунте)

1 - подсыпка дна траншеи (ложе для трубопровода)

2 - уплотняемый трамбовкой грунт - подбивка

3 - присыпка над верхней образующей трубопровода

4 - засыпка вынутым грунтом (минеральным)

5 - плодородная почва

Ширина траншеи (по дну) равна диаметру трубопровода Dу плюс 600 мм. Уклон стенок траншеи 1: 0,5

Рис. 7.2. а. Упорный блок отвода

7.15. На участках трубопровода с высоким уровнем грунтовых вод (выше отметки дна траншеи) он должен быть пригружен. Конструкции балластирующих устройств должны оказывать на трубопровод рассредоточенное и плавное воздействие во избежание возникновения недопустимых деформаций труб.

В зависимости от диаметра трубопровода и характеристики геогидрологических условий могут применяться следующие виды балластирующих устройств:

- грунтозаполняемые утяжелители типа ПКБУ (полимерно-контейнерные балластирующие устройства);

- контейнерные утяжелители типа КТ, представляющие собой плотные оболочки из прочных негниющих полотен (спаренные мешки), заполненные песком или минеральным грунтом;

- полотнища из негниющих синтетических материалов, позволяющих консолидировать минеральный грунт над трубопроводом;

- бетонные пригрузы с мягкими силовыми поясами;

- анкерные устройства с мягкими силовыми поясами.

Рис. 7.2. б. Упорный блок тройника

7.16. При выборе средств для балластировки следует соблюдать требование, связанное с ограничением предельно допустимого уменьшения диаметра труб по вертикали (несущая способность подземного трубопровода может существенно снизиться, если не принимать во внимание предельно допустимую величину овализации поперечного сечения труб).

Допустимое значение относительного уменьшения диаметра трубы от всех нагрузок и воздействий не должно превышать 5 %.

7.17. Если дно траншеи обладает достаточной несущей способностью (минеральные непучинистые и непросадочные грунты), в качестве утяжелителей могут быть применены железобетонные составные пригрузы, состоящие из двух частей. В первом случае нижняя часть пригруза имеет уширение для обеспечения устойчивости от погружения (осадки). Для предохранения труб от повреждения применяются силовые пояса шириной не менее 100 мм, которые изготавливаются из синтетических материалов (капрон, нейлон, обрезиненная ткань и т.п.). Утяжелители могут быть изготовлены из отрезков отбракованных стеклопластиковых труб, заполненных песком или гравием и заглушенных затем с торцев.

7.18. Балластировка минеральным грунтом в сочетании с синтетическими материалами должна применяться на участках с прогнозируемым обводнением и на болотах мелкого заложения (до верха трубопровода) при отсутствии воды в траншее в момент производства работ.

7.19. При балластировке полотнищами с минеральным грунтом используются синтетические прочные ткани, нетканый синтетический материал (НСМ) или полотнища из резинотканевых материалов. Засыпка производится одноковшовым экскаватором, как правило, местным грунтом (из отвала).

7.20. При закреплении трубопровода анкерными устройствами в качестве силовых поясов должны использоваться широкие синтетические ленты.

Анкерные устройства применяются преимущественно на заболоченных участках, где глубина болот превышает глубину заложения трубопровода.

7.21. Балластирующие устройства должны устанавливаться на равном расстоянии друг от друга; групповая их установка запрещается.

Переходы через естественные и искусственные препятствия

7.22. Подводные переходы через водные преграды (участок трубопровода ограниченный горизонтом высоких вод не ниже отметок 10 %-ой обеспеченности) шириной более 25 м должны выполняться из стальных труб, согласно требованиям изложенным в СП 34-116-97.

7.23. Пересечение болот и водных преград шириной до 25 м и отсутствии эрозии дна и берегов допускается осуществлять из стеклопластиковых труб. Проектную отметку верха забалластированного трубопровода следует принимать на 0,5 м ниже прогнозируемого профиля дна, а на судоходных и сплавных реках - на 1 м, определяемого с учетом возможного размыва русла реки в течение 25 лет эксплуатации.

При прокладке трубопроводов на болотах в местах поворота следует предусматривать упругий изгиб трубопроводов.

7.24. Трубопровод должен прилегать ко дну подготовленной траншеи по всей длине, без провисов и зазоров. При выявлении зазоров должна быть выполнена подсыпка зависающих мест грунтом с его уплотнением.

При использовании раструбных или муфтовых соединений эластомерными кольцами прогиб плети в зоне стыка не должен превышать величин, указанных в проекте.

Подсыпка на дне траншеи должна устраиваться в виде «подушки» из мягкого грунта толщиной, определяемой как 15 % от диаметра трубопровода, но не менее 150 мм. Она не должна содержать твердых включений, которые могут повредить поверхность труб.

7.25. В слабонесущих грунтах (когезия менее 1400 кгс/м2) перед укладкой трубопровода необходимо укрепить дно траншеи.

Для этого траншея отрывается большей глубины (на 200 мм) по отношению к проектной, и на дне укладывается «подушка» из гальки или щебня толщиной 200 мм. Содержание мелких фракций (менее 20 см) в грунте не должно превышать 12 % от общего объема грунта. «Подушку» необходимо уплотнить виброуплотнителями (или другим способом) до 70 % своей максимальной плотности (рис. 7.3.).

Особенно тщательно следует готовить дно траншеи в местах «стыковки» участков с грунтами разной степени просадочности (с отличающимися структурами), чтобы избежать появления в трубопроводе дополнительных изгибных напряжений. Здесь необходимо обеспечивать уплотнение «подушки» до 90 % своей максимальной плотности. Измерение плотности грунта производят плотномером ДорНИИ.

7.26. Переходы трубопроводов через автомобильные и железные дороги должны предусматриваться из стеклопластиковых труб в местах прохождения дорог по насыпям, либо в местах с нулевыми отметками и, в исключительных случаях при соответствующем обосновании, в выемках дорог.

Прокладка трубопровода через тело насыпи не допускается.

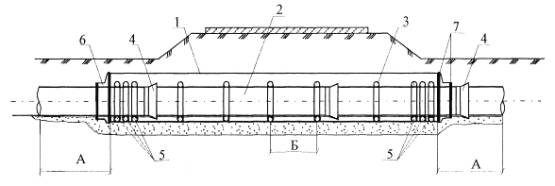

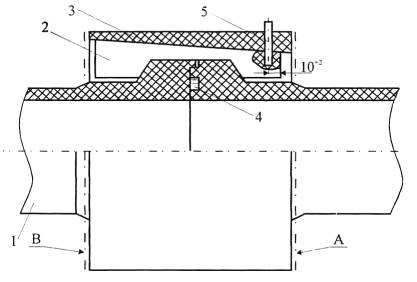

7.27. Участки трубопроводов, прокладываемых в переходах через железные дороги и автомобильные дороги всех категорий, допускается предусматривать в защитном футляре (кожухе) из стеклопластиковых труб, диаметр которых определяется из условия производства работ и конструкции переходов. Трубопровод оснащается опорно-направляющими кольцами, (рис. 7.4.), устанавливаемыми равномерно. По концам кожуха на трубной плети устанавливаются совместно три кольца.

Концы футляра должны выводиться на расстояние:

- при прокладке трубопроводов через железные дороги - 50 м от подошвы откоса насыпи или бровки откоса, выемки, а при наличии водоотводных сооружений - от крайнего водоотводного сооружения;

- при прокладке трубопровода через автомобильные дороги - от бровки земляного полотна -25 м, но не менее 2 м от подошвы насыпи.

Концы футляров, устанавливаемых на участках переходов трубопроводов через автомобильные дороги III, III-п, IV-п, IV и V категорий, должны выводиться на 5 м от бровки земляного полотна.

На подземных переходах трубопроводов через железнодорожные и автомобильные дороги концы защитных футляров должны иметь уплотнения из диэлектрического материала.

7.28. Заглубление участков трубопроводов, прокладываемых под железными дорогами общей сети, должно быть не менее 2 м от подошвы рельса до верхней образующей защитного кожуха, а в выемках и на нулевых отметках, кроме того, не менее 1,5 м от дна кювета, лотка или дренажа. При прокладке перехода методом прокола или горизонтального бурения - не менее 3,0 м от подошвы рельса.

Рис. 7.3. Поперечное сечение траншеи с уложенным трубопроводом на слабонесущих грунтах

1 - уплотняющая подсыпка основания

2 - мягкая подсыпка (подушка)

3 - мягкая боковая подсыпка

4 - мягкая присыпка

5 - засыпка минеральным грунтом

6 - засыпка плодородным грунтом

Рис. 7.4. Конструкция перехода трубопровода через дорогу в защитном кожухе

1 - защитный кожух; 2 - трубная плеть; 3 - опорно-направляющее кольцо; 4 - соединение труб; 5 - концевые строенные опорно-направляющие кольца; 6 - концевые уплотнительные манжеты; 7 - хомуты манжеты

А - уплотненная подсыпка под трубопроводом;

Б - расчетное расстояние между опорно-направляющими кольцами

Заглубление участков трубопроводов, пересекающих земляное полотно, сложенное пучинистыми грунтами, на переходах через железные дороги общей сети и промышленных предприятий колеи 1524 мм, следует определять расчетом из условий, при которых исключается влияние тепловыделений или стока тепла на равномерность морозного пучения грунта. При невозможности обеспечения заданного температурного режима за счет заглубления трубопроводов следует предусматривать другие необходимые меры.

Заглубление участков трубопроводов, прокладываемых под автомобильными дорогами всех категорий, должно приниматься не менее 1,4 м от верха покрытия дороги до верхней образующей защитного футляра, а в выемках и на нулевых отметках, кроме того, не менее 0,4 м от дна кювета, водоотводной канавы или дренажа.

8. РАСЧЁТ ТРУБОПРОВОДОВ НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ ПОЛОЖЕНИЯ

8.1. Расчёт трубопроводов на прочность и устойчивость положения (против всплытия) должен включать: определение размеров труб по рабочему (нормативному) давлению; проведение поверочного расчёта принятого конструктивного решения, то есть оценки допустимости назначенных радиусов упругого изгиба трубопровода и температурного перепада; определение необходимой величины балластировки; обеспечение кольцевой формы поперечного сечения (предельно-допустимой величины овализации).

Прочность и устойчивость положения трубопроводов должна быть обеспечена и на стадиях сооружения и испытания.

8.2. При расчётах на прочность и устойчивость положения трубопроводов из стеклопластиковых труб срок службы должен приниматься равным 20 годам.

Расчётные характеристики стеклопластиковых труб

8.3. Расчётными характеристиками стеклопластиковых труб являются: минимальное значение длительной прочности (определяемое по давлению длительного разрушения, которое может быть определено по номинальному давлению (классу давления), приводимому в ТУ на трубы); модули упругости материала трубы; коэффициенты линейного теплового расширения; коэффициенты Пуассона; плотность материала труб.

8.4. Модули упругости, коэффициент линейного теплового расширения, коэффициенты Пуассона материала труб, номинальное давление и плотность материала труб должны приниматься по соответствующим ТУ на стеклопластиковые трубы.

Нагрузки и воздействия

8.5. Нагрузки и воздействия, действующие на стеклопластиковые трубопроводы различаются на:

- силовые нагружения - внутреннее давление, вес трубопровода, обустройств и транспортируемого продукта, давление грунта, гидростатическое давление и выталкивающая сила воды, нагрузки, возникающие при укладке и испытании;

- деформационные нагружения - температурные воздействия, воздействия предварительного напряжения трубопровода (упругий изгиб, растяжка компенсаторов и т.д.), воздействия неравномерных деформаций грунта (просадки, пучение, деформации земной поверхности в районах горных выработок и т.д.);

- сейсмические воздействия.

8.6. Рабочее (нормативное) давление транспортируемого продукта устанавливается проектом.

8.7. Собственный вес единицы длины трубопровода должен определяться по формуле:

qq = π·ρq·g·(di+t), (н/м) (8.1)

8.8. Нормативная вертикальная нагрузка от давления грунта на трубопровод должна определяться по формуле:

qm = ρm·g·hm, (н/м2) (8.2)

8.9. Гидростатическое давление воды должно определяться по формуле:

Рw = ρw·g·hw·10-6, (МПа) (8.3)

8.10.

Выталкивающая сила воды на единицу длины трубопровода,

находящегося ниже уровня грунтовых вод, должна определяться по

формуле:

![]() , (н/м) (8.4)

, (н/м) (8.4)

8.11. Температурный перепад в трубопроводе должен приниматься равным разности между температурой транспортируемого продукта в процессе эксплуатации трубопровода и температурой воздуха, при которой фиксируется расчётная схема трубопровода.

8.12. Воздействие от предварительного напряжения трубопровода (упругий изгиб по заданному профилю) должно определяться по принятому конструктивному решению трубопровода.

8.13. Воздействия от неравномерных деформаций грунта (просадки, пучение, влияние горных выработок и т.д.) должны определяться на основании анализа грунтовых условий и возможного их изменения в процессе эксплуатации газопровода.

Определение необходимых размеров труб

8.14. Необходимые размеры трубы определяются по заданному внутреннему диаметру и рабочему (нормативному) давлению. При этом должны выполняться условия:

pnom ≥ p (8.5)

p + pg ≤ 1,4·pnom

Здесь pg - давление гидроудара определяется по формуле:

, (МПа) (8.6)

, (МПа) (8.6)

Выбранные таким образом трубы в дальнейшем проверяются на прочность в зависимости от принятого конструктивного решения трубопровода.

В случае неудовлетворения условиям прочности необходим переход на более высокое номинальное давление (класс давления).

Проверка прочности принятого конструктивного решения

8.15. Поверочный расчёт трубопроводов на прочность должен производиться после выбора его основных конструктивных параметров с учётом всех расчётных нагрузок и воздействий для всех расчётных случаев, возникающих при сооружении, испытании и эксплуатации.

8.16. Значения дополнительных напряжений, обусловленных прокладкой трубопроводов в особых условиях, должны определяться по правилам строительной механики в зависимости от физико-механических свойств грунтов, в которых прокладывается нефтепровод.

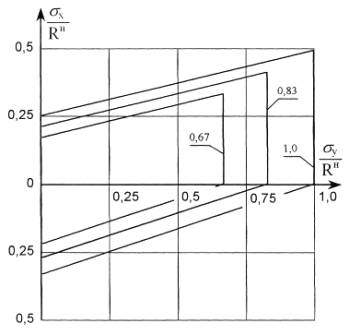

8.17. Расчётная область допустимых напряжений определяется условиями:

σy ≤ f·RH; (МПа)

![]() , (МПа) при

σx ≥

0 (8.7)

, (МПа) при

σx ≥

0 (8.7)

![]() , (МПа) при σx < 0

, (МПа) при σx < 0

Здесь RH - расчётная минимальная длительная прочность в кольцевом направлении, определяется по формуле:

![]() ,(МПа) (8.8)

,(МПа) (8.8)

Численные значения коэффициента безопасности f определяются по табл. 8.1.

Таблица 8.1.

|

Воздействия |

Значение коэффициента безопасности |

|

Силовое нагружение |

0,67 |

|

Силовое и деформационное нагружения |

0,83 |

|

Силовое и деформационное и сейсмическое нагружения |

1,0 |

|

Гидростатическое испытание |

1,0 |

Графическое изображение расчетной области допустимых напряжений приведено на рис. 8.1.

Рис. 8.1. Расчетные области допустимых напряжений для различных значений коэффициента безопасности

8.18. Значения кольцевых напряжений σy, и продольных (суммарных) напряжений σх, σxS в трубопроводах с углами поворота, выполненными упругим изгибом, должны определяться по формулам:

- силовое воздействие

![]() , (8.9)

, (8.9)

- деформационное воздействие

![]() , (8.10)

, (8.10)

- деформационное воздействие с учётом сейсмического воздействия

![]() , (8.11)

, (8.11)

8.19. Продольные

напряжения ![]() от воздействия

неравномерных деформаций грунта при прокладке трубопроводов в пучинистых или

просадочных грунтах, должны определяться по правилам строительной механики

путём учёта взаимодействия трубопровода с пучинящимся или просадочным грунтом и

в зависимости от физико-механических свойств этих грунтов.

от воздействия

неравномерных деформаций грунта при прокладке трубопроводов в пучинистых или

просадочных грунтах, должны определяться по правилам строительной механики

путём учёта взаимодействия трубопровода с пучинящимся или просадочным грунтом и

в зависимости от физико-механических свойств этих грунтов.

Для определения продольных

напряжений ![]() могут

использоваться и соответствующие программные средства.

могут

использоваться и соответствующие программные средства.

8.20. Продольные напряжения в трубопроводе от сейсмических воздействий должны определяться по формуле:

![]() , (МПа) (8.12)

, (МПа) (8.12)

Здесь

(8.13)

(8.13)

(8.14)

(8.14)

Сейсмическое ускорение ![]() определяется по данным сейсмического

районирования и микрорайонирования, но должно быть не менее величин,

приведенных в табл. 8.2.

определяется по данным сейсмического

районирования и микрорайонирования, но должно быть не менее величин,

приведенных в табл. 8.2.

Таблица 8.2.

|

Сила землетрясения, баллы |

7 |

8 |

9 |

|

Сейсмическое ускорение, м/сек2 |

1,0 |

2,0 |

4,0 |

Скорость распространения продольной сейсмической волны вдоль оси трубопровода в грунтовом массиве ср определяется при изысканиях; - допускается принимать по табл. 22 СП 34-116-97.

Преобладающий период сейсмических колебаний грунтового массива То определяется при изысканиях.

8.21. Определение напряженно-деформированного состояния участков трубопровода, содержащего соединительные детали (отводы, тройники), необходимо производить методами строительной механики расчёта статически - неопределимых систем с учётом взаимодействия рассматриваемого участка трубопровода с грунтом, в том числе с использованием соответствующих программных средств.

В случае неудовлетворения определённым напряженно-деформированным состоянием условий прочности трубопровода, необходима установка упорных блоков (согл. рис. 7.2. а, б).

8.22. Основным расчётным параметром, определяющим размеры упорного блока, устанавливаемого на углах поворота трассы, выполненных с применением отводов и в местах расположения равнопроходных тройников, является его расчётная площадь, представляющая собой сечение упорного блока перпендикулярное направлению действия продольных усилий в рассматриваемом трубопроводе.

8.23. Расчётная площадь упорных блоков определяется по формулам для установки:

- у отводов

![]()

![]() , (м2) (8.15)

, (м2) (8.15)

- у тройников

![]() , (м) (8.16)

, (м) (8.16)

Здесь

, (МПа)

, (МПа)

Определение необходимой величины балластировки

8.24. Устойчивость положения (против всплытия) трубопроводов, прокладываемых на обводнённых участках трассы, должна проверяться по условию:

Qakt ≤ Qрас/γa (8.17)

где:

Qakt - суммарная расчётная нагрузка на трубопровод, действующая вверх, (н/м);

Qnac - суммарная расчётная нагрузка, действующая вниз (включая собственный вес) (н/м)

Значения коэффициента надёжности устойчивого положения должны приниматься по табл. 8.3.

Таблица 8.3.

|

Характеристика участка нефтепровода |

Коэффициент надёжности устойчивого положения |

|

Обводненные и пойменные, за границами производства подводно-технических работ |

1,05 |

|

Русловые участки трассы через реки шириной до 200 м по среднему меженному уровню, включая прибрежные участки в границах производства подводно-технических работ |

1,1 |

|

Переходы нефтепроводов и нефтепродуктопроводов, для которых возможно их опорожнение и замещение продукта воздухом |

1,03 |

8.25. Расстояния между центрами утяжелителей должны определяться по формуле:

![]() , (м) (8.18)

, (м) (8.18)

Здесь

PYT - вес в воздухе отдельного утяжелителя или балластирующего устройства, (н);

![]() , (н/м) (8.19)

, (н/м) (8.19)

где

qдоп - расчётная нагрузка от веса продукта (н/м), которая учитывается при расчёте трубопроводов, если в процессе их эксплуатации невозможно опорожнение и замещение продукта воздухом.

Значения коэффициента надёжности по нагрузке nσ следует принимать равными для:

- полимерно- и текстильно-контейнерных балластирующих устройств - 0,7;

- железобетонных грузов - 0,9;

- чугунных грузов - 1,0.

Обеспечение допустимой овализации и устойчивости круглой формы поперечного сечения трубопровода

8.26. Для обеспечения допустимой овализации поперечного сечения газопровода должно соблюдаться условие:

(8.20)

(8.20)

Здесь

, (МПа) (8.21)

, (МПа) (8.21)

Здесь коэффициент ξ принимается равным:

- при укладке на плоское основание - 1,3;

- при укладке на спрофилированное основание - 1,2.

Внешнее радиальное давление рс принимается равным:

- для необводнённых участков - нулю;

- для обводнённых участков - pw.

8.27. Полная погонная эквивалентная нагрузка Q вычисляется по формуле:

![]() , (н/м) (8.22)

, (н/м) (8.22)

где:

βi - коэффициенты приведения нагрузок,

Qi - составляющие полной эквивалентной нагрузки.

8.28. Составляющие полной погонной эквивалентной нагрузки должны определяться по следующим формулам.

От давления грунта:

Q1 = 1,2·qm·B·Ψ·Kгр, ( н/м) (8.23)

где значение коэффициента Ψ принимается большее из

(8.24)

(8.24)

![]()

Значение коэффициента Кгр следует принимать:

- для песчаных и супесчаных засыпок

![]() (8.25)

(8.25)

- для глинистых засыпок

![]() (8.26)

(8.26)

От собственного веса трубопровода и транспортируемого продукта:

![]() , (н/м) (8.27)

, (н/м) (8.27)

От выталкивающей силы воды на обводнённых участках трассы:

Q3 = 1,2qw, (н/м) (8.28)

От равномерно-распределённой нагрузки на поверхности грунта:

Q4 = 1,4qv·de·kн, (н/м) (8.29)

где

![]() ;

;

От подвижных транспортных средств:

Q5 = γт·qт·de, (н/м) (8.30)

где коэффициент γт должен приниматься равным:

- для нагрузки от колонн автомобилей - 1,4;

- для нагрузки от гусеничного транспорта - 1,1.

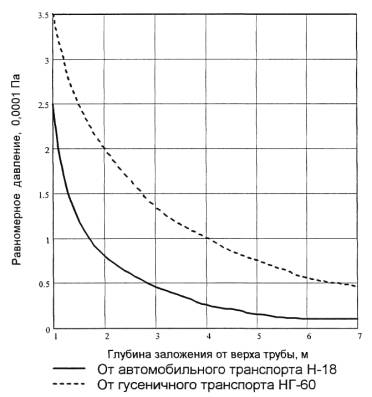

Нормативное равномерно распределённое давление от транспорта qт (Па) передаваемое на трубопровод через грунт при его прокладке под дорогами с нерегулярным движением транспорта должно определяться в виде нагрузки Н-18 от колонн автомобилей или НГ-60 от гусеничного транспорта, при этом следует принимать наибольшую из них. Значения нагрузок Н-18 и НГ-60 допускается определять в зависимости от глубины заложения нефтепровода по графикам рис. 8.2.

Для нефтепроводов, укладываемых в местах, где движение транспортных средств невозможно, величина qт должна приниматься равной 5000 Па.

8.29. Значения коэффициентов приведения нагрузок β1 и β2 должны приниматься в зависимости от вида укладки, по табл. 8.4.

Рис. 8.2. Зависимость нормативного равномерно-распределенного давления транспорта от глубины заложения трубопровода

Таблица 8.4

|

Вид укладки |

β1 |

β2 |

|

|

На плоское основание |

0,75 |

0,75 |

|

|

На основание с углом охвата |

70° |

0,55 |

0,35 |

|

90° |

0,50 |

0,30 |

|

|

120° |

0,45 |

0,25 |

|

Значения коэффициентов β3, β4 и β5 должны приниматься равными единице.

8.30. Для обеспечения устойчивости круглой формы поперечного сечения газопровода должно соблюдаться условие:

, (MПa) (8.31)

, (MПa) (8.31)

В качестве критической величины внешнего давления должно приниматься меньшее из двух значений, определённых по формулам:

![]() ,

, ![]() , (МПа) (8.32)

, (МПа) (8.32)

РАЗДЕЛ II. ПРОИЗВОДСТВО СТРОИТЕЛЬНО-МОНТАЖНЫХ РАБОТ

9. ОБЩИЕ ПОЛОЖЕНИЯ ПО ПРОИЗВОДСТВУ РАБОТ

9.1. Работы по строительству трубопроводов из стеклопластиковых труб могут осуществлять организации (фирмы), имеющие лицензии Госгортехнадзора России на выполнение такого рода деятельности.

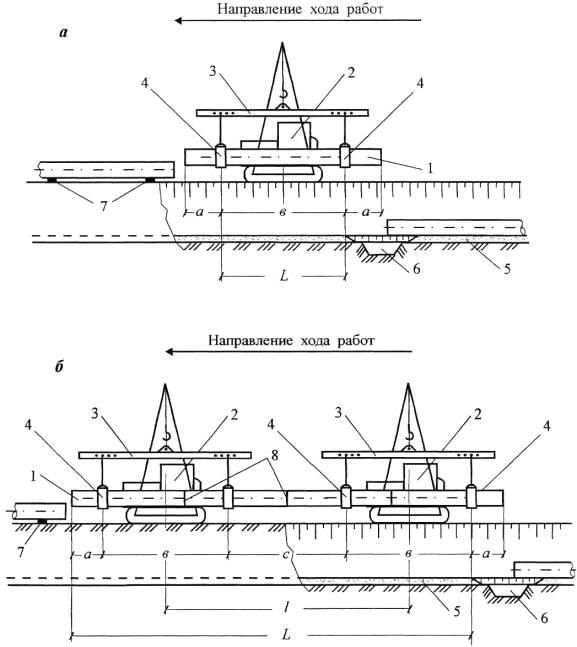

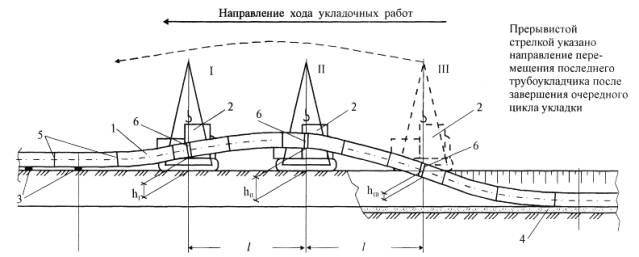

9.2. Организация строительно-монтажных работ по строительству линейной части трубопроводов должна предусматривать поточный метод осуществления технологических операций. При этом соединение стеклопластиковых труб выполняются раздельно специализированными звеньями.

9.3. Процесс строительства включает: подготовительные, земляные, погрузо-разгрузочные работы, работы по транспортировке и складированию труб и деталей, монтаж соединений труб и деталей (в т.ч. сборку, склеивание, включая термообработку - отверждение), работы по укладке трубопровода, закрепление его в траншее или на опорах, очистку полости и испытание, последующую или сопутствующую рекультивацию земель и другие меры охраны природы, при соблюдении на всех этапах мер по охране труда и выполнения операционного контроля качества работ.

9.4. Все исполнители (инженерно-технический персонал и рабочие), занятые на строительстве трубопроводов, должны быть предварительно ознакомлены со спецификой работ, в частности с технологическими особенностями труб, деталей и материалов.

Все рабочие до начала работ должны пройти учебу, вводный инструктаж по особенностям выполняемых операций при монтаже и укладке трубопровода и технике безопасности с регистрацией в соответствующих журналах.

9.5. Для поточного строительства трубопроводов целесообразно организовать специальные бригады, которые должны включать звенья: для производства подготовительных и земляных работ, монтажных (сборка, склейка) работ, укладочных работ, звено завершающих работ.

9.6. При выполнении строительно-монтажных работ необходимо учитывать специфические особенности труб - ограниченную их гибкость, чувствительность к механическим повреждениям.

Все строительные машины, оснастка и инструменты, рабочие поверхности которых в процессе технологических операций контактируют с материалом труб и деталей, должны быть соответствующим образом защищены эластичными прокладками и покрытиями.

9.7. Точность измерений и контроля основных параметров по всем видам технологических процессов строительно-монтажных работ, а также класс точности средств проверки и измерения для контроля следует устанавливать согласно ВСН 012-88.

9.8. При производстве работ по соединению труб в условиях низких температур и выпадения осадков используются специальные укрытия, обеспечивающие возможность осуществления сборки и склеивания с соблюдением заданных технологических режимов.

9.9 При выполнении строительно-монтажных работ нельзя допускать воздействий на трубы непредусмотренных технологическими схемами силовых нагрузок.

9.10. Технологические процессы должны выполняться строго в соответствии с технологическими картами, утвержденными подрядчиком и согласованными с заказчиком. Любое изменение в процессе строительства технологии производства работ должно быть согласовано с заказчиком и разработчиком технологических карт (ППР).

9.11. Организационно-техническая подготовка строительства производится в соответствии с требованиями СНиП 3.01.01-85* и главы 11 СП 34-116-97.

9.12. Ширина строительной полосы для организации работ принимается по нормам СН 452-73.

9.13. Оформление первичной документации по производству и приемке работ производится в соответствии с ВСН 012-88 (Миннефтегазстрой).

9.14. Проект производства работ разрабатывается в соответствии с «Инструкцией по разработке проектов производства работ по строительству нефтегазопродуктопроводов», утвержденной Минтопэнерго РФ в 1999 г.

9.15. При выполнении подготовительных работ по сооружению трубопроводов следует руководствоваться требованиями СНиП 3.01.01-85*, ВСН 005-88, СП 34-116-97 (гл.12), а также положениями, изложенными в настоящей Инструкции.

9.16. Геодезическую разбивку трассы в горизонтальной и вертикальной плоскостях следует выполнять в соответствии с параметрами, данными в рабочих чертежах.

9.17. Ширина строительной полосы принимается такой же, как для стальных трубопроводов.

Сооружение временных дорог осуществляется в соответствии с требованиями ВСН 005-88 и с учетом возможностей разворотов трубопроводов.

9.18. В процессе подготовительных работ на трассе и в районе трассы должны быть проведены мероприятия:

- отмечены места расположения подземных сооружений, пересекаемых трассой строящегося трубопровода или расположенных в непосредственной близости от трассы;

- должны быть завезены трубы и соединительные детали, муфты, кольца, сигнальные ленты и другие материалы, необходимые для сооружения трубопровода.

10. ПРИЕМОЧНЫЙ КОНТРОЛЬ ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ

10.1. Изготовитель труб должен предоставлять Заказчику (покупателю) все необходимые средства и возможности, чтобы последний мог убедиться в том, что трубы и соединительные детали изготавливаются в соответствии с утвержденными техническими условиями. Заказчик имеет право проверять исходные материалы, технологию изготовления и испытания труб и деталей и при обнаружении несоответствий с ТУ забраковать материалы или трубы и соединительные детали.

10.2. Готовые трубы и соединительные детали подвергаются визуальному контролю. Допустимые повреждения труб и деталей приведены в табл. 10.1.

Таблица 10.1.

Допустимые повреждения (дефекты) труб и деталей

|

Описание дефекта |

Допустимый размер дефекта |

|

Термический распад, выраженный искажением вида и обесцвечиванием поверхности |

20% поверхности - пятно с незначительной переменой цвета; 5% - умеренное подгорание внешнего слоя смолы, обнажение пучка стекловолокон |

|

Скалывание кусочков от кромки или поверхности |

Допускается при условии, если слоистый пластик не нарушен |

|

Мелкие трещины на поверхности или под ней, видимые невооруженным глазом |

Не допускаются |

|

Разрывы или порезы наружных слоев стекловолокон в результате зачистки, задира или механической обработки |

Максимально 3 на одну трубу при максимальном размере 6 см2 и максимальной глубине 10 % от номинальной толщины стенки |

|

Участок, на котором армирующий слой не был в достаточной степени пропитан смолой |

Максимально 3 полосы на трубу, шириной 12 мм, длиной до 100 мм без обнажения армирующего слоя |

|

Косина торца |

Не допускается |

|

Поры на внутренней поверхности |

Глубиной не более 0,5 мм |

|

Сквозные трещины, расслоения, посторонние включения, отслоения внутреннего защитного слоя |

Не допускаются |

|

Разрыв слоистого пластика не на полную толщину. Визуально отличается более светлой окраской на участках межслоистого расслоения |

Не допускается |

|

Небольшие кратеры на поверхности |

Максимальная глубина 1,6 мм, площадь до 10 см2, количество не ограничено |

|

Выступление смолы |

Максимальная высота 3 мм, количество не ограничено |

|

Участки, на которых отсутствует более 10 % высоты профиля резьбы |

Максимально 12 мм в длину в одной нитке резьбового соединения по периметру трубы |

10.3. Если при транспортировке труб и деталей и при их монтаже они были подвергнуты удару, то такую трубу или деталь следует отбраковать, даже без видимых на ней признаков повреждений.

10.4. При приемке труб с завода-изготовителя на станции разгрузки производится выборочный контроль. Объем выборки зависит от количества труб и деталей в партии. Объемы выборочного контроля приведены в табл. 10.2.

Таблица 10.2.

Объемы выборочного контроля труб и соединительных деталей

|

Объем партии (шт.) |

Объем выборки |

Допустимое число повреждений для приемки партии |

Число повреждений для браковки партии |

|

0-30 |

Вся |

0 |

1 |

|

31-50 |

25 |

0 |

1 |

|

51-100 |

33 |

0 |

1 |

|

101-200 |

39 |

0 |

1 |

|

201-400 |

44 |

0 |

1 |

|

401-600 |

45 |

0 |

1 |

|

|

95 |

1 |

2 |

|

601-800 |

46 |

0 |

1 |

|

|

100 |

1 |

2 |

|

801-1000 |

47 |

0 |

1 |

|

|

100 |

1 |

2 |

10.5. В процессе выполнения строительно-монтажных работ трубы и соединительные детали подвергаются входному контролю. Входной контроль производится по критериям, приведенным в табл. 10.1. Входному контролю подвергаются каждая труба и соединительная деталь.

10.6. Входной контроль выполняется в три этапа:

- при погрузке на автотранспорт;

- при разгрузке с автотранспорта;

- при монтаже труб и деталей на трассе.

На всех этапах контроль осуществляют ИТР, ответственные за ведение данных работ.

10.7. Трубы и детали должны поставляться потребителю в комплекте с элементами стыковых соединений и инструкцией по сборке.

Трубы и детали с фланцевыми стыками должны быть оснащены по обоим концам несъемными металлическими или прессованными фланцами с присоединительными размерами по ГОСТ 12815.

Трубы и детали с муфтовыми стыками должны поставляться в комплекте с муфтами.

Трубы и детали с раструбными и бугельными стыками должны поставляться в комплекте с уплотнениями и фиксирующими элементами стыков.

Шнуровые уплотнения изготавливаются из шнура резинового круглого сечения по ГОСТ 6467 методом горячей вулканизации на «ус».

10.8. При приемке труб, деталей и уплотнителей на станции получения осуществляются следующие процедуры:

- осмотр целостности упаковки, сохранности пломб;

- вскрытие упаковки, осмотр торцевых частей труб и деталей на предмет целостности пазов, уплотнителей и резьб (если трубы с резьбой), наличия подкладок и прокладок;

- проверка упаковочного листа и маркировок на трубах и деталях, освидетельствование соответствия количества труб (деталей) данным упаковочного листа;

- проверка уплотнительных колец на предмет наличия трещин, неровностей и деформации и соответствия размеров ТУ;

- проверка клеевых комплектов и смазки на предмет соответствия серии труб и деталей, а также срока годности.

11. ТРАНСПОРТИРОВКА И СКЛАДИРОВАНИЕ ТРУБ И ДЕТАЛЕЙ

11.1. Стеклопластиковые трубы и детали при транспортировке требуют особо осторожного обращения, так как их повреждения не всегда можно определить визуально. Трубы и детали могут повреждаться от ударов, соударений, опирания об острые поверхности. Во избежание повреждения труб и деталей необходимо соблюдать меры предосторожности.

11.2. Доставка труб и трубных деталей осуществляется в контейнерах железнодорожным, речным и автомобильным транспортом. Трубы рекомендуется перевозить в универсальных контейнерах типа IAA, IA, IAX или специализированных контейнерах-платформах СКП-1, контейнерах для тарно-штучных грузов типа СКК-3 и СКО-3.

11.3. Размещение и крепление контейнеров на железнодорожном подвижном составе должны выполняться в соответствии с Техническими условиями погрузки и крепления грузов (МПС РФ «Технические условия погрузки и крепления грузов», М., Транспорт, 1990). Если способы крепления и размещения грузов указанными ТУ не установлены, грузоотправитель должен представить технические документы на способ перевозки груза, которые согласовываются службами и утверждаются главным инженером отделения железной дороги.

11.4. Перевозка речным транспортом должна осуществляться в соответствии с Правилами перевозок грузов Минречфлота РФ.

Перевозка выполняется следующими средствами транспортного флота:

на магистральных реках:

- в открытых баржах проекта Р-29 грузоподъемностью 3000 т;

- на баржах-площадках проекта Р-56 грузоподъемностью 2800 т;

- на баржах-площадках проекта 16801 грузоподъемностью 2550 т;

- на самоходных сухогрузных судах проекта 21-88 грузоподъемностью 2000 т и мощностью 1050 л.с;

на боковых реках:

- на баржах-площадках проекта 942 грузоподъемностью 1000 т.

Основными типами судов флота являются баржи проектов Р-56, 16801 и 942.

Краткая технико-эксплуатационная характеристика этого флота приведена в табл. 11.1.

11.5. Перегрузочные работы в портах необходимо проводить в соответствии с требованиями ГОСТ 12.3.009-76, Правил технической эксплуатации перегрузочных машин речных портов (Ленинград, Транспорт, 1983), Технических условий (ТУ) и Правил безопасности труда на перегрузочных работах в речных портах (Москва, 1989).

Таблица 11.1

|

Типы судов |

Номер проекта |

Грузоподъемность, тс |

Размеры грузовой палубы, м |

Осадка, м |

|

|

Длина |

Ширина |

||||

|

Баржа-площадка |

Р-56 |

2800 |

72,8 |

16,5 |

2,63 |

|

0,40 |

|||||

|

Баржа-площадка |

16801 |

2550 |

67,2 |

12,7 |

2,55 |

|

0,58 |

|||||

|

Баржа-площадка |

942 |

1000 |

55,0 |

11,0 |

1,57 |

|

0,36 |

|||||

Перегрузочные работы должны производиться по технологическим картам.

Перегрузка контейнеров выполняется портальными, козловыми и мостовыми кранами с применением следующих грузозахватных средств:

- траверс и стальных стрел;

- четырехветвевых стальных строп;

- специальных автоматических захватов (спредеров).

За сохранность груза при производстве перегрузочных работ несут ответственность руководители (сменный помощник, начальник грузового района), производители (мастер перегрузочных работ, бригадир и звеньевой комплексной бригады).

Допуск портовых рабочих и других лиц, принимающих участие в перегрузочных работах и управлении перегрузочными машинами осуществляется в соответствии с требованиями ГОСТ 12.3.009-76 и Правил технической эксплуатации перегрузочных машин речных портов.

11.6. Разгрузка контейнеров с железнодорожного состава производится автокраном, оснащенным стальными стропами или траверсой и стропами.

Контейнеры перегружаются на полуприцепы автопоездов или, при их отсутствии, складируются на прирельсовой площадке.

11.7. Автопоездами контейнеры с трубами и трубными деталями доставляются до участков строительства трубопроводов.

11.8. Допускается выгрузка труб из контейнеров на причалах и прирельсовых площадках.

В процессе выгрузки труб из контейнеров производится приемочный контроль состояния поступивших труб. Трубы, имеющие внешние повреждения, превышающие допустимые значения, указанные в ТУ, отбраковывают.

11.9. Погрузка труб с площадки причала или прирельсового склада на седельные или специализированные автопоезда осуществляется автокраном, пневмокраном или гусеничным краном, имеющим траверсу и мягкие полотенца или мягкие ленточные стропы шириной не менее 100 мм.

При достаточной длине стрелы грузоподъемного средства погрузку и разгрузку труб производят мягкими полотенцами или мягкими кольцевыми стропами без применения траверс. При этом трубу необходимо захватывать в двух местах.

Погрузку труб выполняют два стропальщика.

В процессе погрузки недопустимы удары. Если произошел удар даже без явных разрушений по телу трубы, то эту трубу категорически запрещается отправлять на трассу. Трубу необходимо перенести на площадку контроля поступающих труб для дальнейшего ее осмотра и контроля специалистами.

Перед погрузкой труб на пол платформы укладывают не менее четырех поперечных деревянных подкладок сечением 40×100 мм и более.

Между рядами труб по высоте необходимо укладывать деревянные прокладки также сечением 40×100 мм. Трубы одного ряда не должны соприкасаться между собой.

Трубы загружают на платформу таким образом, чтобы концы труб с ниппельной частью были строго размещены с одной стороны.

В процессе погрузки труб один из стропальщиков и водитель должны корректировать их положение при перемещении и укладке на платформу автотранспортного средства.

Подкладки и прокладки должны быть оборудованы кольцевыми упорами и расположены друг под другом по вертикали.

После погрузки трубы закрепляются стяжками в местах размещения прокладок.

Высота уложенных труб не должна превышать 2 м.

Заглушки на концах труб следует сохранять до начала их монтажа на трассе.

11.10. Все металлические части платформы (полуприцепа), с которыми возможен контакт перевозимых труб, должны быть снабжены надежно закрепленными эластичными накладками.

11.11. Габаритная высота автотранспортного средства с грузом не должна превышать 4 м, а задний свес груза - 2 м. При превышении указанных размеров маршрут движения автопоездов следует согласовывать в установленном порядке.

11.12. В транспортной схеме доставки труб необходимо до минимума сократить количество перевалочных пунктов; своевременно включить в план транспортных организаций предполагаемые объемы перевозок труб, а также согласовать графики поставки труб с учетом допустимых сроков их хранения под открытым небом (эти сроки устанавливаются техническими условиями на поставку труб).

11.13. Скорость движения автотранспортных средств на временных подъездных, вдольтрассовых дорогах и технологических проездах необходимо ограничивать до 30 км/ч из-за возможного увеличения динамических вертикальных нагрузок на трубы в 2,1 - 2,3 раза по сравнению со статическими нагрузками.

При движении следует избегать экстренного торможения автопоезда, что может привести к перемещению груза в сторону кабины водителя.

На маршруте водитель должен периодически проверять состояние труб и их крепления.

11.14. Разгрузка труб производится трубоукладчиком или, при недостаточной длине его стрелы, автокраном с применением траверсы и мягких полотенец или строп грузовых ленточных. Ширина полотенец и строп не должна быть менее 100 мм.

Характеристики серийно выпускаемых траверс приведены в табл.11.2.

Таблица 11.2.

|

Марка |

ТРВ-41 |

ТРВ-61 |

|

Диаметр трубы, мм |

273-355 |

377-820 |

|

Грузоподъемность, кгс |

4000 |

6000 |

|

Длина трубы, м |

7-12 |

8-12 |

|

Габаритные размеры, мм |

9132×520×450 |

9116×520×450 |

|

Масса, кг |

807 |

945 |

В табл. 11.3 приведены характеристики мягких полотенец типа МП.

Таблица 11.3.

|

Марка |

Диаметр трубы (секции), мм |

Грузоподъемность, тс |

Место установки |

|

МП-320 |

219-325 |

8 |

На крюке трубоукладчика |

|

МП-530 |

377-530 |

16 |

То же |

|

МП-820-16-К |

630-820 |

16 |

То же |

|

МП-820-25-К |

630-820 |

25 |

На крюке трубоукладчика |

|

МП-820-25-Т |

На траверсе |

Характеристики строп грузовых текстильных ленточных приведены в табл. 11.4.

Таблица 11.4.

|

Ширина ленты, мм |

Грузоподъемность, кгс |

||||

|

110 |

2000 |

1600 |

4000 |

2800 |

2000 |

|

125 |

2500 |

2000 |

5000 |

3500 |

2500 |

|

140 |

3000 |

2400 |

6000 |

4200 |

3000 |

|

180 |

4000 |

3200 |

8000 |

5600 |

4000 |

|

240 |

5000 |

4000 |

10000 |

7000 |

5000 |

11.15. Стрелы трубоукладчиков должны быть облицованы эластичным материалом (резина, транспортная лента и отработанные шины).

Не допускается раскачка труб относительно стрелы трубоукладчика при их погрузке, разгрузке или перемещении.

11.16. Особое внимание в процессе доставки и хранения труб должно уделяться правильному их складированию.

При складировании труб следует оборудовать подъездные пути и площадки для размещения труб, оснастить склад труб необходимыми машинами и оборудованием, уложить трубы в штабели и обеспечить устойчивость труб от раскатывания.

Площадь складов должна предусматривать размещение труб, проход людей, проезд транспортных и грузоподъемных средств.

Трубы складируют в штабели на спланированных и подготовленных площадках.

На площадках размещения труб должен быть предусмотрен отвод атмосферных осадков и грунтовых вод.

11.17. При формировании штабеля труб применяют трубоукладчик или автокран, оснащенный траверсой и мягкими полотенцами.

Трубы укладываются на деревянные подкладки (нижний ряд) и прокладки с концевыми упорами (последующие ряды по высоте) сечением 40×100 мм. Число подкладок и прокладок по длине труб - не менее четырех. Торцы труб должны выступать за крайние подкладки и прокладки на 80-100 см.

Запрещается укладывать в один штабель трубы разного диаметра и разной длины.

11.18. Высота штабеля труб не должна превышать 2 м.

Между смежными штабелями труб должны быть оставлены проходы шириной не менее 1 м.

Штабели труб рекомендуется укрывать брезентом или любым другим аналогичным материалом.

Защитные торцевые приспособления нельзя снимать до момента сборки на трассе, так как они защищают раструбную и ниппельную части трубы от повреждения и не допускают попадания пыли, снега и грязи в трубу. Если защитное приспособление утеряно, то необходимо трубу надежно заглушить.

11.19. Перемещение труб к месту монтажа трубопровода производится трубоукладчиком с мягкими полотенцами ПМ-322Р, ПМ-524Р и ПМ-824Р или с мягкими полотенцами типа МП.

Характеристики полотенец ПМ приведены в табл. 11.5.

Таблица 11.5.

|

Марка |

ПМ-322Р |

ПМ-524Р |

ПМ-824Р |

|

Диаметр трубы (секции), мм |

89-325 |

377-530 |

630-820 |

|

Грузоподъемность, кгс |

8000 |

16000 |

25000 |

|

Длина трубы (секции), м |

До 36 |

До 36 |

До 36 |

|

Число лент, шт. |

1 |

1 |

1 |

|

Масса ленты, кг |

5 |

12 |

24 |

|

Масса полотенца в сборе, кг |

25 |

58 |

117 |

Применение универсальных стальных стропов, канатов, в том числе с захватом секций на «удавку», не допускается.

Не допускается волочение заднего конца трубы по грунту при ее перемещении.

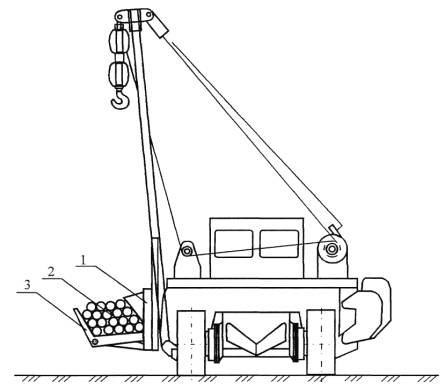

Для исключения случаев волочения трубы по грунту следует оснащать трубоукладчики боковыми опорами, расположенными под стрелой (рис. 11.1.). При наличии этих опор трубы размещаются на них и транспортируются к месту их складирования и монтажа.

11.20. Раскладывать трубы вдоль траншеи необходимо таким образом, чтобы они не скатились в траншею, на расстоянии не менее 1 м от края траншеи и под углом 15° к оси траншеи.

Если трубы раскладываются вдоль трассы до разработки траншеи, их нужно располагать таким образом, чтобы при маневре техники трубы не были повреждены и чтобы персонал, обслуживающий технические средства, мог видеть расположенные трубы. Для обозначения мест расположения труб рекомендуется применять яркие предупреждающие знаки (красный или желтый материал).

При перемещении труб диаметром до 150 мм вручную следует соблюдать следующие правила:

- нельзя перемещать трубы одному человеку, так как ниппельная и раструбная части имеют довольно большой вес и при ходьбе рабочего труба резко раскачивается в горизонтальной и вертикальной плоскостях. Трубы длиной 9-12 м нужно переносить двум рабочим, поддерживая в двух точках, находящихся в 3 м от концов трубы;

- недопустимо трубу волочить по земле;

- нельзя трубу перекатывать по земле.

11.21. При длительном хранении (до 12 месяцев) трубы и детали должны быть рассортированы по размерам и маркам и размещены горизонтально в закрытом помещении или под навесом, при температуре от -50°С до +50°С в условиях, исключающих прямое попадание солнечных лучей.

Не допускается хранение труб и деталей около легковоспламеняющихся жидкостей и источников открытого огня.

11.22. Трубы и трубные детали, находящиеся на хранении свыше 6 месяцев, перед использованием должны пройти контроль по вышеизложенной методике.

11.23. Трубные детали должны быть вынуты из коробки, тщательно осмотрены и уложены на хранение на стеллажи внутри склада. Длительное хранение на открытом месте может вызвать ухудшение внешнего вида арматуры, но не повлияет на ее прочность.

11.24. Муфты должны быть упакованы фирмой-поставщиком так, чтобы избежать повреждений во время транспортировки. Они должны храниться внутри склада. Муфты нельзя укладывать в штабели, они должны быть расположены в горизонтальном положении на стеллажах в один ряд.

Рис. 11.1. Трубоукладчик с боковыми опорами

1 - боковая опора; 2 - трубы; 3 - упор боковой опоры;

11.25. Уплотнительные кольца и запорные чеки отгружаются в картонных коробках, причем кольца упаковываются раздельно. Запорные чеки и кольца необходимо хранить в прохладном, темном помещении. Необходимо избегать попадания прямых солнечных лучей. Следует помнить, что срок хранения уплотнительных колец составляет 1 год при t ниже 30°С. После истечения 1 года необходимо сделать запрос поставщику о возможности их применения.

11.26. Клей хранится в помещении при температуре от 5°С (минимально) до 35°С. Длительное хранение при более высоких температурах приводит к уменьшению дееспособности катализатора и смол и влечет за собой снижение клеевой прочности.

На каждом комплекте клея имеется штамп со сроком годности. Для того, чтобы можно было следить за сроком годности и не применять комплекты, уже длительное время хранящиеся на складе, все наборы следует вынуть из упаковок и установить вертикально так, чтобы был виден срок годности.

Необходимо избегать хранения клея под воздействием прямых солнечных лучей. Максимальный срок хранения клея - не более 12 месяцев, после истечения срока годности клей использовать запрещается.

12. ТЕХНОЛОГИЯ СОЕДИНЕНИЯ ТРУБ И ДЕТАЛЕЙ И КОНТРОЛЬ КАЧЕСТВА

12.1. Аттестация технологии соединения труб и деталей

12.1.1. Перед началом производства работ необходимо провести аттестацию технологии соединения труб и деталей, используемой при сооружении трубопровода данного диаметра.

Аттестуемая технология соединения труб и деталей должна быть представлена технологической картой, которая должна быть согласована с заказчиком.

В технологической карте должны быть указаны:

- основные параметры труб и деталей;

- требования к подготовке соединяемых концов труб и деталей;

- требования к точности сборки соединений с указанием размеров допусков;

- применяемые склеивающие компоненты и их процентный состав в смеси;

- инструменты и приспособления для соединения труб и деталей;

- параметры технологического процесса сборки;

- технологические схемы сборки соединения;

- параметры технологического процесса склеивания и последовательность операций;

- способы контроля качества соединения;

- параметры, требующие регистрации в журнале выполнения соединений;

- мероприятия по технике безопасности (спецодежда, инструменты, защитные средства и т.д.).

12.1.2. Для аттестационных испытаний необходимо выполнить соединение труб в производственных условиях (на трассе) в соответствии с технологической картой в присутствии представителей технадзора заказчика и подрядной организации.

В процессе выполнения аттестационных работ стык подвергается пооперационному контролю визуально и с применением инструментов, а после завершения работ соединение труб подвергается контролю на герметичность.

12.1.3. Технологический процесс соединения труб считается аттестованным, если по данным операционного и визуального контроля, контроля физическим методом и механических испытаний соединение удовлетворяет нормативным требованиям.

В случае получения неудовлетворительных результатов по каким-либо испытаниям и контролю, проводится повторная аттестация двух дополнительных соединений труб. Если при повторных испытаниях опять будут получены отрицательные результаты, то решение о продолжении испытаний принимается после выявления причин и их устранения.

12.1.4. По положительным результатам испытаний технологии соединения труб составляется акт аттестации технологии соединения труб, который должен содержать: список состава звена по соединению труб и деталей, клейма исполнителей, название технологической карты и ее разработчика, по которой выполнена аттестация, марки использованных материалов, технологические режимы выполнения операций.

К акту прилагаются результаты визуального и операционного контроля, контроля физическими методами и механическими испытаниями.

Акт аттестации технологии соединения сдается заказчику в составе исполнительной документации.

12.1.5. При изменении состава бригады, применяемой техники, материалов или технологических параметров должны быть проведены новые аттестационные испытания.

В подготовительный период могут выполняться соединение отдельных труб в секции, укрупнительная сборка крановых узлов.

12.1.6. Рабочий и инженерно-технический персонал, допускаемый к производству монтажа соединений стеклопластиковых труб, обязаны пройти обучение и иметь соответствующие документы, подтверждающие квалификацию специалистов-монтажников, и имеющих право выполнять работу по соединению труб с конкретными типами оголовок.

Не реже одного раза в год должна производиться переаттестация технического персонала на предмет теоретических знаний и практических навыков по монтажу соединений стеклопластиковых труб. При перерыве в работе более шести месяцев по монтажу стеклопластиковых трубопроводов должна производиться переаттестация рабочих и инженерно-технического персонала.

12.1.7. Перед началом монтажных работ исполнители должны быть проинструктированы о порядке ведения монтажа и по технике безопасности с отметкой в соответствующем журнале (по допуску к работе), заверенной подписью ответственного лица.

12.1.8. Соединение стеклопластиковых труб при монтаже трубопроводов должно производиться согласно настоящего документа, а также в соответствии с проектными решениями, рекомендациями и инструкциями заводов-изготовителей или организаций-поставщиков и опыта по производству аналогичных работ.

12.1.9. Монтаж стеклопластиковых труб и деталей трубопроводов каждого типа соединений отличается друг от друга рядом технологических особенностей. Поэтому при подготовке стеклопластиковых труб к монтажу должны быть изучены рекомендации, относящиеся к технологии выполнения того или иного соединения.

12.1.10. Перед началом монтажных работ должна быть разработана и утверждена руководителем работ (главным инженером треста, начальником участка) технологическая карта сборки и соединения стыков с описанием всех операций. Этот документ должен находиться на каждом участке или в бригаде, выполняющей монтаж стыков.

Для производства монтажных работ исполнителям должны быть представлены все необходимые для монтажа данного типа стыков приспособления и инструменты и материалы (клеевые компаунды, термополотенца, сборочные центраторы и др.).

12.2. Подготовительные операции