|

Согласованы |

|

Утверждены |

|

с Госгортехнадзором России письмом от 13.11.97 № 12-7/1057 |

|

АОО «ВНИИПТМАШ» 12.11.97 г. введены в действие 01.01 98 г |

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ОБСЛЕДОВАНИЮ

ГРУЗОПОДЪЕМНЫХ МАШИН С ИСТЕКШИМ СРОКОМ СЛУЖБЫ.

ЧАСТЬ 5. КРАНЫ МОСТОВЫЕ И КОЗЛОВЫЕ

РД 10-112-5-97

Содержание

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящий руководящий документ (РД) разработан в соответствии с Правилами устройства и безопасной эксплуатации грузоподъемных кранов*, утвержденными Госгортехнадзором России 30.12.92 г. [далее - Правила (ПБ 10-14-92)], а также с Методическими указаниями по обследованию грузоподъемных машин с истекшим сроком службы. Часть 1. Общие положения (РД 10-112-96). Настоящий РД устанавливает требования к периодичности, организации и методам обследования грузоподъемных кранов мостового типа общего назначения с истекшим сроком службы (мостовых, козловых, полукозловых, козловых контейнерных и мостовых перегружателей)** для определения возможности их дальнейшей эксплуатации.

* В настоящее время действуют Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденные постановлением Госгортехнадзора России от 31.12.99 № 98. (Примеч. изд.)

** Далее - краны

Настоящий РД может быть использован также для обследования отдельных грузовых тележек с механизмами подъема, передвигающихся по рельсам, самоходных тележек для развоза металла и электрических талей, передвигающихся по монорельсам.

2. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

Применительно к настоящим Методическим указаниям используются термины и определения:

Планово-высотная съемка кранового пути (рельсов или иных направляющих движение грузовой тележки) - комплекс работ, включающий нивелирование и определение положения в плане каждой из отдельно выбранных точек кранового пути относительно выбранных опорных точек (или линий).

Нивелирование - определение высотного положения каждой из отдельно выбранных точек рельса (или иных направляющих движение) относительно выбранных опорных точек или линии горизонта.

Рихтовка - комплекс операций по изменению положения рельсов, квадрата или монорельса в целях достижения ими заданного проектного положения.

Усталостная трещина основного сечения поясного листа и стенок коробчатой балки - усталостная трещина, поражающая как минимум 100 % растянутой зоны листа хотя бы одной стенки коробчатой балки или растянутого пояса. Наличие такой усталостной трещины вызывает необходимость оценки остаточного ресурса металлоконструкции.

Усталостная трещина основного сечения опоры - усталостная трещина, поражающая не менее 50 % площади основного сечения хотя бы одной из опор козлового крана (или перегружателя). Наличие такой усталостной трещины вызывает необходимость оценки остаточного ресурса металлоконструкции.

Отапливаемое помещение - помещение, в котором температура воздуха не опускается ниже 0°С и влажность не превышает величин, указанных для климатического исполнения УЗ по ГОСТ 15150.

Неотапливаемое помещение - помещение, для которого не выполняются условия по температуре, указанные в определении термина «отапливаемое помещение».

3. ОБЩИЕ ТРЕБОВАНИЯ

3.1. Виды и периодичность обследования

3.1.1. Обследование грузоподъемных кранов мостового типа в целях продления срока дальнейшей эксплуатации необходимо проводить по истечении нормативного срока службы.

При необходимости или по просьбе владельца обследование может быть проведено и в связи с реконструкцией крана.

3.1.2. Предусматриваются следующие виды обследования грузоподъемных кранов мостового типа;

первичное;

повторное;

внеочередное.

Внеочередное обследование выполняется вне зависимости от срока эксплуатации крана.

3.1.3. Первичное обследование кранов, изготовленных в соответствии с ГОСТ 27584 и установленных в отапливаемых помещениях, следует проводить по истечении нормативного срока службы, исчисляемого с момента изготовления крана, а также с учетом требований п. 3.1.4 настоящего РД.

Для кранов, установленных на открытом воздухе или в не отапливаемых помещениях, а также для кранов, которые не соответствуют ГОСТ 27584, за нормативные принимают сроки, приведенные в табл. 1 (первичное обследование).

Сроки до проведения повторных обследований назначают на основании данных о фактической группе классификации (режима) крана по ГОСТ 25546 / ИСО 4301, определяемых по наработке крана с момента начала его эксплуатации на момент проведения обследования и рекомендациями табл. 1. В том случае, если фактическая группа классификации (режима) крана ниже или равна паспортной (например, 3Кфактическая < 5Кпаспортная), и впредь до изменения группы классификации (режима) в паспорте крана, срок проведения повторного обследования назначают в соответствии с рекомендациями табл. 1 для группы классификации (режима), установленной паспортом крана.

Таблица 1

Сроки проведения первичных и повторных обследований кранов мостового типа

|

Группа классификации (режима) крана по ГОСТ 25546 / ИСО 4301(принята в ПБ 10-14-92) |

Группа режима по классификации Правил Госгортехнадзора СССР 1969 г.1 |

Срок до проведения первичного обследования (календарный), лет |

Срок до проведения повторного обследования, годы |

|

8К/А8 |

ВТ |

12(12)* |

2(2)* |

|

6К-7К/А6-А7 |

Т |

16(12)* |

2(2)* |

|

4К-5К/А4-А5 |

С |

16(16)* |

3(2)* |

|

2К-ЗК/А2-А3 |

Л |

20(16)* |

5(2)* |

|

1К/А1 |

Р (редкое использование) |

30(16)* |

10(3)* |

Примечания: а)1 - приближенное соответствие только для целей обследования;

б)* - в скобках указаны сроки до проведения первичных и повторных обследований кранов, работающих на открытом воздухе или в не отапливаемых помещениях.

При выявлении превышения фактической группы классификации над паспортной следует руководствоваться приложением З5 к настоящему РД и, как указано в нем, может потребоваться дополнительная проверка металлоконструкции крана на сопротивление усталости.

3.1.4. Количество обследований, как правило, не должно быть более пяти. По истечении срока после четвертого повторного обследования по рекомендации комиссии, проводившей обследование, кран может быть подвергнут либо капитально-восстановительному ремонту (определение дано в РД 10-112-3-97), либо оценке остаточного ресурса, либо списанию.

3.1.5. Краны, эксплуатируемые в агрессивных средах (пропарочные камеры, травильные отделения, зольные цехи кожевенных заводов и т.п.), при наличии в зоне согласно справке о характеристике работы крана (приложение А5) источника агрессивной среды по классификации СНиП 2.03.11-85 вне зависимости от группы классификации (режима) должны проходить первичное обследование через 12 лет и повторные не реже чем через 2 года.

В сомнительных случаях (при наличии в зоне работы крана источников агрессивной среды, которые не указаны в справке, предоставленной владельцем), а также с учетом справочного приложения Ж5 комиссия вправе принять решение о сокращении срока проведения повторного обследования.

3.1.6. Обследование состояния крановых путей выполняется согласно РД 10-138-97 и является самостоятельным разделом работ. В соответствии с Правилами (ПБ 10-14-92)* результаты планово-высотной съемки (и включенного в нее нивелирования) крановых путей считаются действительными в течение не более 3 лет и при выполнении очередного обследования (если оно по срокам не совпадает с комплексным обследованием согласно РД 10-138-97) указанные работы дополнительно могут не проводиться.

* Действующими в настоящее время Правилами устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00) планово-высотная съемка не предусмотрена. (Примеч. изд.)

3.1.7. Краны подвергают внеочередному обследованию в следующих случаях:

если в процессе эксплуатации наблюдается повторное появление трещин в несущих металлоконструкциях;

при появлении отрицательного прогиба пролетных балок мостовых кранов свыше 0,0022 величины пролета;

если при испытании грузом 1,25Qном установлено возникновение остаточной деформации;

при наличии деформаций металлоконструкции, возникших в результате столкновений, пожара и т. п.;

если краны подлежат перемонтажу или реконструкции;

по требованию органов госгортехнадзора или заявке владельца крана.

3.2. Организация обследования

3.2.1. Обследование грузоподъемных кранов мостового типа должны осуществлять организации, имеющие лицензию и прошедшие аттестацию в соответствии с РД 10-112-96.

3.2.2. В случае переноса лицензионной деятельности из региона, где получена лицензия, в другой регион следует руководствоваться п. 3.2.2 РД 10-112-96.

3.2.3. При организации проведения обследования следует руководствоваться разд. 3.2 РД 10-112-96.

3.3. Основные работы при обследовании

3.3.1. Обследование грузоподъемных кранов мостового типа должно включать перечень работ, изложенный в разд. 3.3.1 РД 10-112-96, который предусматривает:

3.3.1.1. Проверку выполненных владельцем крана работ согласно п. 3.2.8 РД 10-112-96.

3.3.1.2. Ознакомление с документацией, представленной владельцем крана согласно п. 3.2.8 РД 10-112-96, в том числе с расчетной оценкой фактической группы классификации (режима) крана на момент проведения обследования, выполненной согласно данным приложения А5 к настоящему РД, а также с актами предыдущих обследований крана.

3.3.1.3. Проверку состояния металлических конструкций (с возможным расчетом на сопротивление усталости в случаях, предусмотренных приложением З5 к настоящему РД).

3.3.1.4. Проверку состояния механизмов, канатно-блочной системы и других узлов.

3.3.1.5. Проверку состояния электрооборудования.

3.3.1.6. Проверку состояния приборов безопасности.

3.3.1.7. Проверку состояния крановых путей (по результатам ранее проведенных обследований согласно РД 10-138-97) и рельсов (или иных направляющих движение) грузовой тележки.

3.3.1.8. Проверку химического состава и механических свойств металла несущих элементов металлических конструкций.

3.3.1.9. Составление ведомости дефектов.

3.3.1.10. Статические и динамические испытания крана.

3.3.1.11. Оценку остаточного ресурса.

3.3.1.12. Оформление результатов обследования.

Примечания: а) если при выполнении п. 3.3.1.1 комиссией, проводящей обследование, будет выявлено отсутствие у владельца крана документов, предусмотренных п.п. 3.2.8.3 - 3.2.8.7 РД 10-112-96. Общие положения, данные работы могут быть выполнены организацией, проводящей обследование (при наличии у нее лицензий на соответствующие виды работ);

б) работы по п.п. 3.3.1.8 и 3.3.1.11 выполняют только в случаях, оговоренных в настоящем нормативном документе;

в) работы по п.п. 3.3.1.4 - 3.3.1.6 проводят в объеме, предусмотренном Правилами (ПБ 10-14-92)* для технических освидетельствований. При этом в случае выявления каких-либо дефектов и неисправностей комиссия должна принять решение об увеличении объема проводимых проверок по соответствующему узлу;

* В настоящее время действуют Правила устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденные постановлением Госгортехнадзора России от 31.12.99 № 98 (не нуждается в государственной регистрации, письмо Минюста России от 17.08.00 № 6884 - ЭР). (Прим. изд.).

г) при проведении внеочередного обследования возможность сокращения объема работ, указанных в п. 3.3.1, определяется комиссией с учетом состояния элементов и оборудования крана, вызвавших необходимость проведения этого обследования.

3.4. Ознакомление с документацией

3.4.1. В процессе выполнения работ по п. 3.3.1.2 настоящего РД комиссия, проводящая обследование, должна ознакомиться с имеющейся эксплуатационной документацией, чертежами и расчетами, выполненными при ремонте или реконструкции крана (если ремонты или реконструкции проводились), сертификатами на использованные марки сталей, а также со справкой о характере работ, выполняемых краном (форма справки приведена в приложении А5), материалами последнего полного технического освидетельствования и предписаниями органов госгортехнадзора.

Одновременно комиссия должна ознакомиться с документацией на крановые пути, по которым передвигается кран, предусмотренной РД 10-138-97.

3.4.2. В процессе изучения документации рекомендуется составлять рабочую карту обследования. Принципы составления рабочей карты обследования изложены в РД 10-112-96.

3.5. Проверка состояния металлических конструкций

3.5.1. Перед обследованием металлические конструкции, особенно в местах их возможного повреждения, должны быть очищены от грязи, снега, избытка влаги и смазки.

3.5.2. Наличие условий для проведения безопасного осмотра металлоконструкций согласно п. 3.2.8.2 РД 10-112-96, обеспечивает владелец крана.

3.5.3. Обследование металлических конструкций в общем случае должно включать следующие этапы:

внешний осмотр несущих элементов металлических конструкций;

проверку элементов металлических конструкций одним (или несколькими) из видов неразрушающего контроля;

проверку качества соединений элементов металлических конструкций (сварных, болтовых, шарнирных и других);

измерение остаточных деформаций балок, ферм и отдельных поврежденных элементов;

оценку степени коррозии элементов металлических конструкций;

выполнение проверочного расчета на сопротивление усталости в случаях, предусмотренных приложением З5 к настоящему РД.

3.5.4. Внешний осмотр следует проводить с применением простейших оптических средств и переносных источников света, при этом особое внимание должно быть уделено следующим местам возможного появления повреждений:

участкам резкого изменения сечений;

местам, подвергшимся повреждениям или ударам во время монтажа и перевозки;

местам, где при работе возникают значительные напряжения, коррозия или износ;

местам, характерным для конструкций кранов данного типа, где наиболее вероятно могут возникнуть трещины (приложения Е5, Л5 и П5 к настоящему РД);

местам возможного скопления влаги.

3.5.5. При проведении внешнего осмотра необходимо обращать особое внимание на наличие следующих дефектов:

трещин в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение и растрескивание краски, местная коррозия, подтеки ржавчины и т.п.;

механических повреждений;

расслоения основного металла (например, на торцевых поверхностях свесов поясов коробчатых металлоконструкций);

некачественного исполнения ремонтных сварных соединений;

люфтов шарниров, ослабления болтовых и заклепочных соединений;

возникших очагов коррозии.

3.5.6. При обнаружении признака наличия трещин (а также для определения фактических границ распространения выявленной трещины) в металлической конструкции или сварном шве подозрительные места рекомендуется подвергать проверке одним из видов неразрушающего контроля.

Выбор технических средств для проведения неразрушающего контроля определяет комиссия, проводящая обследование.

3.5.7. Неразрушающему контролю также рекомендуется подвергать элементы металлоконструкции крана, представленные в табл. 2.

Таблица 2

Элементы металлоконструкций, подвергаемые неразрушающему контролю при проведении обследований кранов мостового типа

|

Наименование элемента |

Цель выполнения неразрушающего контроля |

Рекомендуемый способ дефектоскопии |

Минимальный объем контроля |

|

Нижние пояса главных балок коробчатого сечения кранов, установленных на открытом воздухе |

Определение площади и степени коррозии |

Ультразвуковая толщинометрия |

Согласно приложению Р5 |

|

Участки сплошной коррозии главных балок коробчатого сечения > 0,5 м2 |

Определение степени коррозии |

Ультразвуковая толщинометрия |

Не менее чем в 3 точках, находящихся в обнаруженной зоне коррозии |

|

Листовые балочные конструкции (пояса, стенки) при выявлении расслоения на доступных для осмотра гранях (например, на торцах свесов) |

Определение площади расслоенного металла |

Ультразвуковая толщинометрия |

Не менее чем в 3 точках, отстоящих от зоны расслоения = на 100 мм. При обнаружении продолжения зоны расслоения объем контроля увеличивают |

|

Надбуксовыс части концевых балок мостовых кранов |

Выявление трещин в основном металле и сварных швах |

Вихретоковая, ультразвуковая или цветная дефектоскопия |

Согласно приложению Л5 |

|

Места соединения главных и концевых банок мостовых кранов |

Выявление трещин в основном металле и сварных швах |

Вихретоковая, ультразвуковая или цветная дефектоскопия |

Согласно приложению Л5 |

|

Места соединения опор с пролетным строением козловых кранов и опор с ходовыми тележками |

Выявление трещин в основном металле и сварных швах |

Вихретоковая, ультразвуковая или цветная дефектоскопия |

Согласно приложению П5 |

3.5.8. При обнаружении механических повреждений металлических конструкций (вмятин, изгибов, разрывов и т. п.) замеряются их размеры (длина, ширина, высота или глубина). Затем размеры повреждения сравнивают с предельными размерами подобного дефекта, приведенного в приложениях Г5 и Д5 В случае превышения нормативных размеров повреждение фиксируют в ведомости дефектов, составленной согласно приложению Г РД 10-112-96.

3.5.9. Степень коррозионного износа определяется с помощью измерительных инструментов или средствами неразрушающего контроля. Величину допустимой степени коррозии, а также оценку степени ее влияния учитывают в соответствии с приложением И5 к настоящему РД.

3.5.10. Контроль состояния заклепочных и болтовых соединений следует осуществлять визуально и остукиванием молотком. Ослабление заклепки (болта) можно определить по более глухому звуку удара и по характеру отскока молотка. Проверку ослабления заклепки можно выполнять двумя молотками: одним выполняют удар по внешней головке, а другой держат прижатым к противоположной головке заклепки. Если заклепка ослаблена, то при ударе первым молотком по головке происходит резкий отскок второго молотка.

У всех болтовых соединений при визуальном контроле следует установить соответствие проектного количества болтов в соединении, а также явные дефекты (трещины, смятия, отрыв головки и т.п.). Для проверки фактического состояния один из наиболее подвергнутых коррозии болтов или иной подозрительный болт подвергают контрольному развинчиванию-завинчиванию и проверке на наличие признаков среза, смятия и т.п. (В необходимых случаях при этом должна быть обеспечена разгрузка всего болтового соединения!) При обнаружении дефекта в ведомость дефектов должна быть включена рекомендация по 25 - 50 % ревизии данного болтового соединения при очередном ППР.

Проверка качества соединения на высокопрочных болтах включает оценку комплектности шайб и гаек, а также отсутствия зазоров между шайбами и гайками. В сомнительных случаях проверку целостности болта можно выполнять с помощью ультразвукового толщиномера. Контроль качества затяжки (особенно подвергнутых коррозии) высокопрочных болтов при выполнении работ по обследованию не производится. (Данные работы выполняются только при ППР и ревизиях болтового соединения в целом и включают обязательное отвинчивание гаек с последующим их завинчиванием динамометрическим ключом. В необходимых случаях при этом должна быть обеспечена разгрузка всего болтового соединения.)

При сильной коррозии болтового (заклепочного) соединения или обнаружив во время обследования лопнувший болт (заклепку), не менее 25 % количества оставшихся болтов (заклепок) в данном соединении подвергают ультразвуковой дефектоскопии (определению действительной длины болта с помощью ультразвукового толщиномера).

3.5.11. Контроль соединительных элементов металлической конструкции (осей, пальцев и т.д.) следует начинать с проверки комплектности (и исправности) фиксирующих и стопорных элементов (болтов, гаек с контргайками, ригельных планок и т.д.). В случае обнаружения повреждения последних соединение рекомендуется разобрать, замерить величину износа и указать ее в ведомости дефектов. В ведомости дефектов также должна быть указана и причина (по мнению комиссии), которая привела к повреждению (например, воздействие на палец осевого усилия или крутящего момента).

3.5.12. Измерение остаточных деформаций балок выполняют согласно приложениям М5 и Н5 к настоящему РД.

3.5.13. При оценке возможности продолжения эксплуатации металлической конструкции следует учитывать:

наличие местных механических повреждений элементов конструкции (в том числе местных остаточных деформаций, разрывов, трещин и других дефектов, превосходящих по величине цифры, приведенные в приложении Д5, а также механического износа);

остаточные деформации узлов металлической конструкции (остаточный прогиб пролетных балок, скручивание балок и пространственных ферм, искажение формы моста в плане и т. п., превосходящие по величине цифры, приведенные в приложении Г5);

коррозионные повреждения металла, превосходящие по величине цифры, приведенные в приложении И5;

выявленные технологические дефекты металла (расслоение, плены, закаты);

дефекты, явившиеся следствием нарушений технологического процесса при изготовлении и ремонте металлоконструкции (подрезы и чрезмерная пористость сварных швов, наличие кратеров на основном металле, отклонения в размерах швов);

неисправность заклепочных, болтовых и пальцевых соединений (ослабление заклепок, отсутствие проектного количества заклепок и болтов, чрезмерные радиальные зазоры в соединениях и т.п.), особенно тех, которые воспринимают знакопеременные усилия и моменты;

исчерпание ресурса конструкции (или элемента конструкции) по критерию усталости.

3.5.14. По степени тяжести последствий (риска), которые могут наступить вследствие наличия дефектов и повреждений, а также по степени вероятности возникновения таких последствий [и (или) по степени возможности (невозможности) их устранения] в общем случае различают дефекты и повреждения при наличии которых:

а) продолжение эксплуатации возможно до очередного обследования без каких-либо дополнительных условий;

б) продолжение эксплуатации возможно на меньший срок обычно назначаемый в подобном случае согласно рекомендациям настоящего РД;

в) продолжение эксплуатации возможно до очередного обследования с изменением характеристики (характеристик) крана [группы классификации (режима), грузоподъемности, скоростей рабочих движений и т.п.];

г) продолжение эксплуатации связано с необходимостью проведения ремонта и находится в зависимости от его результатов;

д) продолжение эксплуатации элемента металлоконструкции или всей металлоконструкции невозможно.

3.5.15. Возможность продолжения эксплуатации крана с измененными характеристиками (п.п. 3.5.14 б-г) во всех случаях должна быть обоснована соответствующими расчетами, после чего о принятом решении должны быть поставлены в известность владелец крана и органы госгортехнадзора.

3.5.16. Возможность и условия продолжения эксплуатации элементов металлоконструкции с дефектами и повреждениями, не учтенными в требованиях настоящего РД, определяет комиссия, проводящая обследование крана. При этом в отдельных случаях (или по указанию органов госгортехнадзора) принимаемое решение должно быть согласовано с головной организацией по краностроению или изготовителем крана.

3.5.17. При выполнении обследования металлических конструкций и анализе его результатов следует с наиболее возможной степенью достоверности (в том числе с использованием при необходимости расчетов и выполнения оценки степени изменения свойств металла) выявить причину возникновения дефекта. При вынесении решения в соответствии с п.п. 3.5.14 б-д причина обязательно должна быть отражена в ведомости дефектов.

3.5.18. Возможность и условия продолжения эксплуатации дефектных элементов металлических конструкций на срок до выполнения ремонта (при условии необходимых ограничений и регламентированного контроля за состоянием элемента) определяет комиссия, проводящая обследование.

3.6. Проверка состояния механизмов, канатно-блочной системы и других узлов

3.6.1. Работы по проверке состояния механизмов, канатно-блочной системы и других узлов должны выполняться согласно п. 3.6.1 РД 10-112-96 и включать следующее:

внешний осмотр в целях анализа общего состояния и работоспособности;

проведение необходимых проверок, в том числе измерений.

3.6.2. Параметры элементов сборочных единиц крана, подвергаемые контролю при проведении работ по обследованию кранов мостового типа, приведены в приложении С5 к настоящему РД. Там же указаны рекомендуемые виды контроля, необходимые средства для выполнения контроля, а также браковочные дефекты, при которых дальнейшая эксплуатация элемента не допускается.

3.6.3. Необходимость разборки механизма при осмотре согласно п. 3.6.4 РД 10-112-96 определяет комиссия, проводящая обследование. Безусловной разборке подлежат механизмы, при работе которых наблюдаются посторонний шум, вибрация, излишнее выделение тепла.

3.6.4. Повреждения, близкие к предельным, выявленные в результате внешнего осмотра, должны быть измерены. Результат измерения, например по износу, сравнивают либо с размером, где износ практически отсутствует, либо с размером, указанным на чертеже.

3.6.5. В качестве критериев браковки зубчатых передач (открытых зубчатых пар) используют рекомендации п. 5 приложения С5 к настоящему РД.

3.7. Проверка состояния электрооборудования

3.7.1. Проверку состояния электрооборудования выполняют согласно указаниям п. 3.7 РД 10-112-96.

3.7.2. Проверка состояния электрооборудования должна включать следующее:

внешний осмотр электрооборудования и проведение необходимых для анализа работоспособности испытаний и измерений (проверок);

оценку соответствия установленного электрооборудования эксплуатационной документации;

контрольную проверку работоспособности электрооборудования. Перечень работ, выполняемых при обследовании электрооборудования, зависит от конкретного типа крана и установленной на нем системы электрооборудования (постоянного или переменного тока, с силовыми или магнитными контроллерами, с использованием короткозамкнутых электродвигателей или электродвигателей с фазным ротором и т.п.).

Параметры элементов электрооборудования крана, подвергаемые контролю при проведении работ по обследованию кранов мостового типа, приведены в п.п. 13 - 22 приложения С5 к настоящему РД. Там же указаны рекомендуемые виды контроля, необходимые средства для выполнения контроля, а также браковочные дефекты, при которых дальнейшая эксплуатация элемента не допускается.

3.7.3. Оценку состояния сопротивления изоляции и сопротивления заземления крана следует выполнять по данным соответствующих протоколов измерений, предоставляемых владельцем крана.

3.8. Проверка состояния приборов и устройств безопасности

3.8.1. Проверка состояния приборов и устройств безопасности должна выполняться в соответствии с указаниями п. 3.8 РД 10-112-96 и включать следующие работы:

внешний осмотр приборов и устройств безопасности;

контрольную проверку их работоспособности.

3.8.2. Ограничители грузоподъемности, установленные на кранах мостового типа, должны соответствовать требованиям РД 10-118-96 «Основные требования безопасности к ограничителям грузоподъемности электрических мостовых и козловых кранов».

3.8.3. Краны, не оборудованные ограничителями грузоподъемности, но по технологии выполняемых работ согласно РД 10-118-96, относящиеся к категории, подлежащей обязательному оснащению ограничителями грузоподъемности, отмечаются комиссией соответствующей записью в ведомости дефектов. Решение об оснащении крана ограничителем грузоподъемности при этом выносят органы госгортехнадзора.

3.8.4. У кранов, установленных на открытом воздухе, выполняют осмотр и оценку работоспособности противоугонных захватов, предотвращающих угон крана ветром. При этом обращают особое внимание на комплектность, исправность и работоспособность приводных устройств захватов, на износ поверхностей губок захватов, а также оценивают надежность сцепления их с головкой рельса в рабочем состоянии.

3.8.5. Проверку работоспособности концевых выключателей и блокировок следует выполнять согласно п.п. 13 и 22 приложения С5 к настоящему РД.

3.9. Проверка состояния крановых путей и рельсовых путей грузовой тележки

3.9.1. Проверка состояния крановых путей должна проводиться в соответствии с п. 3.9 РД 10-112-96 и с использованием результатов их комплексного обследования, проведенного согласно РД 10-138-97.

3.9.2. Внешний осмотр состояния элементов крановых путей с оценкой их фактического состояния включает выполнение следующих работ:

выявление участков рельсов с наличием предельного износа;

выявление трещин, вмятин, сколов и других дефектов рельсов;

оценку целостности и комплектности элементов крепления рельсов;

оценку соответствия по высоте тупиковых упоров и буферов крана [и (или) тележки];

оценку состояния и работоспособности тупиковых упоров и отключающих линеек; проверку наличия в них трещин, механических повреждений и других дефектов;

оценку соответствия проекту и целостность заземления крановых путей.

3.9.3. При проверке состояния рельсов и (или) монорельса (направляющих) грузовой тележки выполняют перечень работ, аналогичный приведенному в п. 3.9.2. В необходимых случаях при неудовлетворительной работе механизма передвижения тележки может быть выполнена планово-высотная съемка рельсов и (или) монорельса грузовой тележки, при этом в качестве нормативных отклонений следует использовать величины, превышающие не более чем на 15 % указанные для аналогичных параметров в ГОСТ 27584.

Планово-высотную съемку рельсов и (или) монорельса грузовой тележки выполняют лишь при обнаружении значительных (более 10 мм) смещений рельсов в горизонтальном направлении или несоосности в стыках (более 3 мм по горизонтали и вертикали), а также при обнаружении дефектов, мешающих нормальному перемещению грузовой тележки (шум, скрежет, повышенная вибрация, наличие значительного износа колес и т.п.).

3.9.4. Оценка фактического состояния и безопасного функционирования крановых путей дополнительно включает рассмотрение результатов предыдущей планово-высотной съемки, выполненной при проведении технического освидетельствования или комплексного обследования согласно РД 10-138-97. При невыполнении владельцем мероприятий по рихтовке комиссия, проводящая обследование, указывает это в ведомости дефектов.

3.9.5. Выявленные в процессе внешнего осмотра участки изношенных рельсов подвергают необходимым измерениям, которые проводят согласно указаниям приложения О5 к настоящему РД. Полученные результаты сравнивают с предельными, приведенными в приложении 15 Правил (ПБ 10-14-92)*, и при превышении заносят в ведомость дефектов. Аналогично в ведомость дефектов заносят и другие дефекты, обнаруженные в результате внешнего осмотра.

* Приложение 11 действующих в настоящее время Правил устройства и безопасной эксплуатации грузоподъемных кранов (ПБ 10-382-00), утвержденных постановлением Госгортехнадзора России от 31.12.99 № 98. (Примеч. изд.)

3.10. Проверка химического состава и механических свойств металла несущих элементов металлических конструкций

3.10.1. Проверку химического состава и механических свойств металла несущих элементов металлических конструкций следует выполнять в случаях, оговоренных в п. 3.10 РД 10-112-96, а также если температурный режим эксплуатации (нижние предельные температуры рабочего и нерабочего состояния кранов, выпущенных начиная с 1971 г.) не соответствуют режиму, разрешенному РД 24.090.52-90 для данной марки стали, а владелец крана настаивает на получении заключения о возможности эксплуатации крана в паспортном режиме.

3.10.2. Порядок отбора проб для определения химического состава и механических свойств металла несущих элементов металлических конструкций изложен в приложении К5 к настоящему РД.

3.10.3. Снижение нижней предельной температуры рабочего состояния, например с - 40 до - 20°С, при соблюдении требований п. 2.8 РД 24.090.52-90 не должно служить причиной отказа в регистрации крана.

3.10.4. Порядок отбора проб для определения химического состава и механических свойств металла несущих элементов металлических конструкций кранов, установленных в зоне ХЛ по ГОСТ 15150, а также кранов импортного производства должен быть согласован с головной организацией по краностроению.

3.11. Составление ведомости дефектов

3.11.1. Дефекты, выявленные при обследовании крана и рельсовых путей, заносят в ведомость дефектов, составленную согласно указаниям п. 3.11 РД 10-112-96.

3.12. Проведение статических и динамических испытаний

3.12.1. Статические и динамические испытания должны выполняться в соответствии с указаниями п. 3.12 РД 10-112-96.

3.12.2. При отсутствии в эксплуатационной документации указаний и инструкций по проведению статических и динамических испытаний испытания проводят согласно методике, приведенной в приложении У5 к настоящему РД.

3.13. Оценка остаточного ресурса*

3.13.1. Оценку остаточного ресурса металлических конструкций кранов мостового типа выполняют в случаях, оговоренных п. 3.13.1 РД 10-112-96, в том числе:

при выработке краном расчетного ресурса [согласно фактической группе классификации (режима) и с учетом оценок, выполненных по рекомендациям приложения З5];

при обнаружении трещин в расчетных элементах металлоконструкции (усталостных трещин основных сечений поясных листов и стенок коробчатой пролетной балки и (или) стойки опоры**, в том числе в тех элементах, которые ранее подвергались ремонту, а также более чем двух усталостных трещин, находящихся хотя бы на одном из поясов решетчатой фермы) согласно п. 3.5.18 настоящего РД;

в соответствии с дополнительными рекомендациями головных организаций или разработчика крана, относящимися к обследованию грузоподъемных кранов определенной конструкции, отработавшим нормативный срок (по мере выхода указанных рекомендаций);

по просьбе владельца для оценки предполагаемого срока замены (списания) крана.

3.13.2. Оценку остаточного ресурса выполняют по методике, изложенной в настоящем РД, а также с учетом общих рекомендаций

* Данный раздел является рекомендуемым. Положения данного раздела РД будут уточняться по мере накопления и обработки статистических материалов, поступающих в головную организацию по краностроению.

** Определение дано в разд. 2 настоящего РД.

Методических указаний по определению остаточного ресурса потенциально опасных объектов, подконтрольных Госгортехнадзору России (РД 09-102-95) и РД 10-112-96. Допускается выполнять оценку остаточного ресурса по другим методикам, согласованным с головной организацией по краностроению.

3.13.3. Для кранов мостового типа необходимость оценки остаточного ресурса по состоянию металлоконструкции допускается проводить по балльной системе. При этом каждый дефект в расчетных элементах металлоконструкции (в основных сечениях поясных листов и стенок коробчатой пролетной балки и (или) стойки опоры*, а также на одном из поясов решетчатой фермы и в тех элементах, которые ранее подвергались ремонту металлоконструкции) оценивается в баллах согласно табл. 3 и в зависимости от причины его возникновения может быть отнесен к одной из трех групп:

дефекты изготовления и монтажа (дефекты сварных швов, деформации, полученные при монтаже, и др.);

дефекты, возникшие вследствие грубого нарушения нормальной эксплуатации (перегрузка, удар крана о какое-либо препятствие и т.п.);

дефекты, возникшие в условиях нормальной эксплуатации при отсутствии первоначальных недостатков изготовления и монтажа.

*Определение дано и разд. 2 настоящего РД.

Решение о необходимости оценки остаточного ресурса и условиях дальнейшей эксплуатации крана по состоянию металлоконструкции принимает комиссия с учетом следующих рекомендаций:

при суммарном числе баллов не более 3 остаточный ресурс может не оцениваться;

при суммарном числе баллов более 3, но менее 5 кран после выполнения соответствующих оценок и проведения ремонта, как правило, может эксплуатироваться с паспортной грузоподъемностью в течение срока, на который оценивался его остаточный ресурс;

при суммарном числе баллов от 5 до 10 включительно в случае, когда имеются отдельные дефекты, оцененные не менее 3 баллов, грузоподъемность крана, как правило, должна быть снижена не менее чем на 25 % и кран переведен в более низкую режимную группу;

при суммарном числе баллов более 10 кран подлежит снятию с эксплуатации и списанию либо должен быть подвергнут ремонту с заменой дефектного узла.

Таблица 3

|

Вид дефекта |

Характеристика дефекта |

||

|

Дефекты изготовления или монтажа |

Дефекты, возникшие из-за грубого нарушения нормальной эксплуатации |

Дефекты, возникшие при длительной нормальной эксплуатации |

|

|

Количество баллов |

|||

|

1 |

2 |

3 |

4 |

|

1. Нарушение лакокрасочного покрытия |

0,1 |

||

|

2. Коррозия несущих элементов: |

Возникновение подобного дефекта маловероятно |

|

|

|

≤ 5 % толщины элемента |

0,2 |

||

|

≤ 10 % толщины элемента |

1 |

||

|

> 10 % толщины элемента |

4 |

||

|

|

|

||

|

3. Трещины, разрывы в швах или в околошовной зоне* |

Возникновение больших трещин маловероятно |

1 |

4 |

|

4. Трещины, разрывы в зонах, удаленных от сварных швов* |

Возникновение больших трещин маловероятно |

1 |

5 |

|

5. Разрывы не менее 10 % болтов в соединениях, где болты работают на растяжение |

Возникновение подобного дефекта маловероятно |

1 |

4 |

|

6. Срез не менее 10 % болтов в соединениях, где болты работают на срез |

Возникновение подобного дефекта маловероятно |

1 |

4 |

|

7. Деформации элементов ферменных конструкций, превышающие предельные величины (указаны в приложениях Г5 и Д5): |

|

|

|

|

пояса |

1 |

2,5 |

5 |

|

раскосы |

0,5 |

1 |

2 |

|

8. Деформации элементов листовых конструкций (кроме местных деформаций свесов поясов), превышающие предельные величины (указаны в приложении Д5) |

1 |

1,5 |

5 |

|

9. Расслоение металла, перекрывающее не менее 50 % размера сечения пояса, стенки и т.п. |

5 |

||

|

10. Любые дефекты, возникшие в месте предыдущего ремонта, не попадающие под определения предыдущих строк данной таблицы |

1 |

1 |

2 |

*Определение дано в разд. 2 настоящего РД.

3.13.4. При определении остаточного ресурса несущих металлических конструкций крана владелец сообщает комиссии ориентировочный срок, на время которого предполагается продолжить эксплуатацию крана и который должен быть затем включен во все последующие расчеты. При отсутствии предложений со стороны владельца крана указанный срок назначает комиссия, выполняющая оценку остаточного ресурса.

3.13.5. Владелец крана также обязан предоставить сведения об ожидаемых условиях использования крана на назначенный (в п. 3.13.4 настоящего РД) срок последующей эксплуатации, в том числе:

данные о загрузке крана;

сведения о структуре типового цикла работы крана;

характеристику среды (степень агрессивного воздействия, температурные и другие условия).

В соответствующих случаях предоставляются также сведения о возможном климатическом воздействии на металлические конструкции и о сейсмичности площадки установки крана.

3.13.6. На основании данных обследования, выполненного в соответствии с требованиями настоящего РД, экспертным путем предварительно оценивают возможность продления его срока службы на назначенный (в п. 3.13.4 настоящего РД) период. В случае выявления такой возможности разрабатывают план проведения работ, который должен учитывать как фактическое состояние конструкции, так и предполагаемые условия эксплуатации крана.

3.13.7. С учетом фактического состояния металлоконструкции выполняют проверку на сопротивление усталости (например, по методике СТО 24.09-5281-01-93) на назначенный (в п. 3.13.4 настоящего РД) период.

3.13.8. В том случае, если определенный согласно п. 3.13.4 настоящего РД ресурс окажется недостаточным, допускается выполнить расчет с учетом возможности образования трещин (например, по методике РТМ Минтяжмаш - КОДАС «Расчеты и испытания на прочность. Методы расчета на трещиностойкость металлоконструкций мостовых кранов при статическом и циклическом нагружении»). Эти расчеты следует вести с учетом данных о фактических характеристиках материала наиболее нагруженных элементов (возможным изменением свойств металла вследствие механических и химических воздействий).

3.13.9. Несущие элементы металлической конструкции [основные сечения поясных листов и стенок коробчатой пролетной балки и (или) стойки опоры, а также пояса решетчатой фермы], в которых выявлены усталостные повреждения*, также рекомендуется проверять расчетом на трещиностойкость.

*Определение дано в разд. 2 настоящего РД.

3.13.10. Ресурс элементов, напряженное состояние которых не может быть с достаточной степенью достоверности оценено с применением существующих нормативных методик, в случае необходимости допускается оценивать экспертным путем с использованием результатов опенки фактических свойств металла наиболее нагруженных участков элементов.

3.13.11. Для элементов, перечисленных в п. 3.13.9 настоящего РД, фактические величины возникающих при работе крана напряжений могут быть также определены и экспериментальным путем.

3.13.12. При оценке величины остаточного ресурса следует учитывать также возможность роста остаточных деформаций (в элементах металлических конструкций, для которых предусмотрены соответствующие ограничения).

3.13.13. В состав заключения об остаточном ресурсе крана в необходимых случаях включают рекомендации как по проведению ремонта крана, так и по выполнению мероприятий, направленных на ограничение нагружения элементов металлической конструкции крана (оснащение крана ограничителем грузоподъемности, приводами для более плавного регулирования скоростей и т.п.).

3.13.14. В обоснованных случаях при состоянии кранового пути, близкого к предельному (согласно РД 10-138-97), это влияние также должно быть учтено в оценке остаточного ресурса.

3.13.15. Результаты оценки остаточного ресурса импортных кранов должны согласовываться с головной организацией.

3.14. Оформление результатов обследования

3.14.1. Оформление результатов обследования выполняют согласно указаниям п. 3.14 РД 10-112-96. Пример заполненного акта обследования приведен в рекомендуемом приложении Т5.

3.14.2. Вынесение решения об эффективности действующей у владельца системы технического обслуживания и ремонта (ТО и Р) кроме всего прочего должно быть сделано с учетом оценки правильности выбранной технологии и качества выполненных ремонтов (реконструкций) согласно приложению В5 к настоящему РД.

При обнаружении нарушений при выполнении указанных работ организация, проводящая обследование, обязана направить копии форм по приложению В5 в адрес территориального округа госгортехнадзора и ИКЦ «Инжтехкран» для принятия соответствующих мер (вплоть до отзыва лицензии у организации, допустившей брак в работе).

3.15. Требования к организации, проводящей обследование, и к ее персоналу

3.15.1. Требования к организации, проводящей обследование, и к ее персоналу приведены в п. 3.15 РД 10-112-96 и РД РосЭК 01-013-97.

3.15.2. Расчеты металлических конструкций на прочность, сопротивление усталости, а также по оценке остаточного ресурса должны выполняться организацией, имеющей лицензию на право проектирования кранов мостового типа.

Примечание. При отсутствии соответствующей лицензии организация, проводящая обследование, может привлекать для выполнения данного этапа работ другие специализированные организации, имеющие лицензии на право проектирования кранов мостового типа.

3.16. Требования безопасности при проведении обследований

3.16.1. Требования безопасности при проведении обследований изложены в п. 3.16 РД 10-112-96.

4. ССЫЛКИ НА НОРМАТИВНЫЕ ДОКУМЕНТЫ

4.1. Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 1. Общие положения (РД 10-112-96).

4.2. Комплексное обследование крановых путей грузоподъемных машин. Часть 1. Общие положения. Методические указания (РД 10-138-97).

4.3. Основные требования безопасности к ограничителям грузоподъемности электрических мостовых и козловых кранов (РД 10-118-96).

4.4. РТМ Минтяжмаш - КОДАС «Расчеты и испытания на прочность. Методы расчета на трещиностойкость металлоконструкций мостовых кранов при статическом и циклическом нагружении».

4.5. СТО 24.09-5281-01-93. Краны грузоподъемные промышленного назначения. Нормы и методы расчета элементов стальных конструкций.

4.6. Положение о порядке подготовки и аттестации специалистов по экспертному обследованию и техническому диагностированию грузоподъемных машин (РД Рос ЭК 01-013-97).

4.7. ГОСТ 15150-69*. Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды.

4.8. ГОСТ 27584-88*. Краны мостовые и козловые электрические. Общие технические условия.

4.9. Методические указания по обследованию грузоподъемных машин с истекшим сроком службы. Часть 3. Краны башенные, стреловые несамоходные, мачтовые и краны-лесопогрузчики (РД 10-112-3-96).

Приложение А5

|

|

«УТВЕРЖДАЮ» |

||||||||||||||

|

|

Главный инженер |

||||||||||||||

|

|

|

||||||||||||||

|

|

наименование предприятия |

||||||||||||||

|

« |

|

» |

|

199 |

|

г. |

|||||||||

|

|

крана |

||||||||||||||

|

Грузоподъемностью |

|

т, пролетом |

|

м, |

|||||||||||

|

вылетом консолей |

|

м, группы классификации (режима) |

|

||||||||||||

|

1 |

Фактическое использование крана (где и какой технологический процесс обслуживает кран) |

|

||||

|

2 |

Характеристика грузозахватного устройства (тип, масса, т, и/или емкость, м3), для транспортировки какого груза предназначено |

|

||||

|

3 |

Максимальная масса перемещаемого груза |

т |

||||

|

4 |

Средняя масса перемещаемого груза |

т |

||||

|

5 |

Среднее количество груза, транспортируемого краном за год (для кранов, используемых для обслуживания транспортно-складских объектов с известными величинами грузопотоков, в том числе с учетом дополнительных «перевалок») |

т |

||||

|

6 |

Количество часов работы крана в сутки |

ч |

||||

|

7 |

Количество дней в году, когда работает кран |

дн. |

||||

|

8 |

Количество циклов работы крана в сутки |

цикл |

||||

|

Какой % составляют в общем объеме грузы: |

|

|||||

|

|

до 0,25Qном |

% |

||||

|

|

от 0,25 до 0,5 Qном |

% |

||||

|

|

от 0,5 до 0,75 Qном |

% |

||||

|

|

от 0,75 до Qном |

% |

||||

|

10 |

Температурные условия работы крана: |

|

||||

|

нижний предел температуры рабочего состояния |

°С |

|||||

|

верхний предел температуры рабочего состояния |

°С |

|||||

|

нижний предел температуры нерабочего состояния |

°С |

|||||

|

верхний предел температуры нерабочего состояния |

°С |

|||||

|

11 |

Характеристика среды, в которой работает кран: |

|

||||

|

|

степень агрессивности по СНиП 2.03.11-85 |

|

||||

|

|

пожароопасность по ПУЭ |

|

||||

|

|

взрывоопасность по ПУЭ |

|

||||

|

|

|

|

||||

|

12 |

Прочие данные |

|

||||

|

|

|

|

||||

|

|

|

|

||||

|

|

Справку составил |

|

||||

|

|

(подпись. Ф.И.О., должность, дата) |

|||||

Примечания: 1. Для кранов, не работающих в определенном технологическом цикле (монтажные краны, краны механических цехов, складов оборудования и т.п.). сведения, приводимые в п. 9 справки, определяют экспертным путем.

2. При возникновении затруднений с составлением справки данная работа (как дополнительная) может быть поручена комиссии, проводящей обследование.

Приложение Б5

Выписка из паспорта крана

|

1 |

Тип крана (мостовой, козловой и т.д.) |

|

||

|

2 |

Грузоподъемность, т |

|

||

|

3 |

Тип металлоконструкции крана (коробчатого сечения, сварная; ферменная, сварная; коробчатого сечения, клепаная и т.д.) |

|

||

|

4 |

Пролет крана (если пролет изменялся, то в скобках указать первоначальный), м |

|

||

|

5 |

Группа классификации (режим работы) крана паспортная по ГОСТ или ИСО |

|

||

|

6 |

Скорости механизмов, м/с: |

|

||

|

|

главного подъема |

|

||

|

|

вспомогательного подъема |

|

||

|

|

передвижения грузовой тележки |

|

||

|

|

передвижения крана |

|

||

|

7 |

Данные о материалах несущих элементов металлоконструкции, в том числе материалах, использованных при ремонтах |

|

||

|

8 |

Наличие сертификатов или копий сертификатов на материалы несущих элементов металлоконструкции |

|

||

|

9 |

Паспортные данные о нижних пределах температур рабочего и нерабочего состояния крана |

|

||

|

10 |

Завод-изготовитель |

|

||

|

11 |

Дата изготовления |

|

||

|

12 |

Заводской номер |

|

||

|

13 |

Регистрационный номер |

|

||

|

14 |

Дата ввода в эксплуатацию |

|

||

|

15 |

Дата последнего технического освидетельствования |

|

||

|

16 |

Дата последнего обследования крана |

|

||

|

|

||||

|

Справку составил |

|

|

||

|

|

(подпись, Ф.И.О., должность, дата) |

|||

Приложение В5

Справка о качестве выполненных ремонтов и

реконструкций крана*

|

Дата окончания ремонта или реконструкции. |

Организация, выполнявшая ремонт или реконструкцию |

Замечания комиссии о качестве выполненного ремонта или реконструкции |

|

|

|

|

* Заполняется при наличии замечаний к технологии и качеству выполненных ремонтов и (или) реконструкций.

|

Справку составил |

|

|

|

|

(подпись, Ф.И.О., должность, дата) |

|

Приложение Г5

Величины предельно допустимых остаточных деформаций

металлоконструкций

|

Вид остаточной деформации |

Графическое представление деформации |

Предельно допустимая величина остаточной деформации |

|

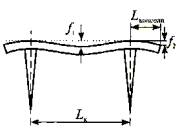

Отрицательный остаточный прогиб каждой из главных балок (тележка без груза у тупикового упора или над опорой козлового крана) |

|

а) f1 ≤ 0,0022Lк эксплуатация крана допускается до следующего очередного обследования; б) 0,0022Lк< f1 ≤ 0,0035Lк эксплуатация крана допускается на срок не более 1 года или до достижения металлоконструкцией прогиба предельной величины, при условии выполнения контрольных замеров f1 не реже 1 раза в 4 мес.; в) f2 ≤ 0,0035Lконсоли эксплуатация крана должна быть прекращена, а его металлоконструкция - подвергнута реконструкции; |

|

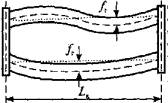

Изогнутость главных балок в плане |

|

д) fГ ≤ 0,002Lк эксплуатация крана допускается до следующего обследования, если кривизна балок не сопровождается нарушением допуска на сужение / уширение колеи рельсового пути грузовой тележки |

|

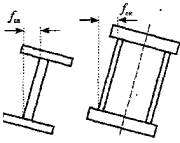

скручивание главных балок |

|

е) fсд ≤ 0,001Lк эксплуатация однобалочного крана (с ездой тележки, электротали по верхнему поясу главной балки) допускается до следующего обследования; ж) fск≤ 0,002Lк эксплуатация однобалочного крана (с ездой тележки, электротали по нижнему поясу) или двухбалочного крана с коробчатым или ферменным сечением главных балок допускается до следующего обследования |

|

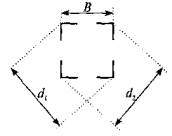

Разность диагоналей поперечного сечения фермы |

|

з) mod (d1-d2) ≤ 0,001В эксплуатация фермы, имеющей указанную деформацию в разъемном стыке, возможна до следующего очередного обследования; и) mod (d1-d2) ≤ 0,004В эксплуатация фермы, имеющей указанную деформацию в сечении (кроме разъемного стыка), возможна следующего очередного обследования |

Приложение Д5

Предельные величины местных остаточных деформаций

металлоконструкций

В таблице установлены две граничные величины остаточной деформации: нижняя (в числителе), при которой возможно продление срока службы несущих элементов металлоконструкции до следующего обследования без дальнейших расчетных обоснований, и верхняя (в знаменателе), которая не может быть превзойдена вне зависимости от результатов расчета и является запрещением дальнейшей эксплуатации (без проведения ремонта).

Возможность продления срока эксплуатации металлоконструкции, элементы которой имеют остаточные деформации, находящиеся в диапазоне между верхней и нижней граничными величинами, должна быть подтверждена расчетом на прочность, а в необходимых случаях - на устойчивость и усталостную прочность. При этом следует учитывать уменьшение размеров элементов вследствие коррозии (согласно приложению И5).

В необходимых случаях расчеты рекомендуется выполнять с использованием фактических характеристик материала.

Таблица 1

|

Исходное напряженное состояние элемента |

Тип сечения |

Графическое представление деформации |

Исходное напряженное состояние элемента |

||

|

Сжатие |

Растяжение |

Теоретически не нагружен (поддерживающий элемент) |

|||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Изогнутость (погибь) стержня фермы - fр или fп |

Все типы |

|

1/500 1/200, но не более 0,25nп или 0,25nр |

1/250 1/100, но не более 0,5nп или 0,5nр |

1/200 |

|

«Местные вмятины D/f (D-диаметр трубы) |

Труба |

|

|

|

|

|

Местные вмятины f (t- толщина полки) |

Полка уголка, швеллера, двутавра |

|

|

|

|

|

Местные вмятины f (t- толщина полки) |

Свес пояса |

|

|

|

Нет |

|

Отклонение от плоскостности (вогнутость или выпуклость листа балки) - / Измеряется на участке между главными (большими) диафрагмами, но на длине < 2000 мм |

Пояс коробчатой балки |

|

|

|

Нет |

|

Отклонение от плоскостности (вогнутость или выпуклость листа балки) f. Измеряется на участке между главными (большими) диафрагмами |

|

|

|

|

Нет |

Примечание. В случае затруднений в оценке исходного напряженного состояния элемента следует выбирать наиболее «жесткий» допуск из строки, соответствующей данному виду элемента и характеру остаточной деформации.

Приложение Е5

Некоторые места возникновений дефектов в

металлоконструкциях кранов мостового типа

|

Место вероятного расположения дефекта, вид дефекта |

Места, подвергаемые внешнему осмотру при проведении обследования металлоконструкции (показаны стрелками) |

|

Места крепления буксовых узлов концевых балок мостовых кранов, трещины в сварных швах и основном металле |

|

|

Узел примыкания главной балки к концевой мостовых кранов, трещины в сварных швах и основном металле |

|

|

Зона примыкания кронштейнов проходной галереи к стенке главной балки мостовых кранов, трещины в сварных швах и основном металле |

|

|

Зона соединения элементов пояса фермы, трещины в сварных швах и основном металле |

|

Приложение Ж5

Степень агрессивности воздействия сред на

металлические конструкции (по СНиП 2.03.11-85)

1. Степени агрессивного воздействия сред на металлические конструкции приведены:

атмосферы воздуха - в табл. 1 и 2;

жидких неорганических сред - в табл. 3;

жидких органических сред - в табл. 4.

2. При определении по табл. 1 и 2 степени агрессивного воздействия среды на части конструкций, находящихся внутри отапливаемых зданий, следует принимать характеристики влажностного режима помещений, а для частей конструкций, находящихся внутри неотапливаемых зданий, под навесами и на открытом воздухе, - зоны влажности. Для конструкций отапливаемых зданий с влажным или мокрым режимом помещений степень агрессивного воздействия среды следует устанавливать как для неотапливаемых зданий для влажной зоны. Загрязнение воздуха, в том числе внутри зданий, солями, пылью или аэрозолями следует учитывать при их средней годовой концентрации не ниже 0,3 мг/(м2·сут).

|

Влажностный режим помещений |

Группы газов по табл.5 |

Степень агрессивного воздействия среды на металлические конструкции |

||

|

Зона влажности (по СHиП II-3-79) |

внутри отапливаемых зданий |

внутри неотапливаемых зданий или под навесом |

на открытом воздухе |

|

|

1 |

2 |

3 |

4 |

5 |

|

Сухой |

А |

Неагрессивная |

Неагрессивная |

Слабоагрессивная |

|

В |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Сухая |

С |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

D |

Среднеагрессивная |

Среднеагрессивная |

Сильноагрессивная |

|

|

Нормальный |

А |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

В |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Нормальная |

С |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

D |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

|

Влажный или мокрый |

А |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

В |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

С |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

|

D |

Среднеагрессивная |

Сильноагрессивная |

Сильноагрессивная |

|

Примечание. При оценке степени агрессивного воздействия среды не следует учитывать влияние углекислого газа.

|

Влажностный режим |

Характеристика солей, аэрозолей и пыли |

Степень агрессивного воздействия среды на металлические конструкции |

|||

|

Зона влажности (по СНиП II-3-79) |

Внутри отапливаемых зданий |

Внутри неотапливаемых зданий или под навесами |

на открытом воздухе |

||

|

1 |

2 |

3 |

4 |

5 |

|

|

Сухой |

Малорастворимые Хорошо растворимые, малогигроскопичные Хорошо растворимые, гигроскопичные |

Неагрессивная |

Неагрессивная |

Слабоагрессивная |

|

|

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|||

|

Сухая |

|||||

|

Слабоагрессивная |

Слабоагрессивная |

Среднеагрессивная |

|||

|

|

Малорастворимые |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Нормальный |

Хорошо растворимые малогигроскопичные |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Нормальная |

|||||

|

|

Хорошо растворимые, гигроскопичные |

Среднеагрессивная |

Среднеагрессивная |

Среднеагрессивная |

|

|

Влажный или мокрый |

Малорастворимые |

Неагрессивная |

Слабоагрессивная |

Слабоагрессивная |

|

|

Хорошо растворимые, малогигроскопичные |

Слабоагрессивная |

Среднеагрессивная |

Среднеагрессивная |

||

|

Хорошо растворимые, гигроскопичные |

Среднеагрессивная |

Среднеагрессивная |

Сильноагрессивная |

||

Примечание. Для частей ограждающих конструкций, находящихся внутри зданий, степень агрессивного воздействия среды следует учитывать как для помещений с влажным или мокрым режимом.

|

Неорганические жидкие среды |

Водородный показатель рН |

Суммарная концентрация сульфатов и хлоридов, г/л |

Степень агрессивного воздействия сред на металлические конструкции при свободном доступе кислорода в интервале t° от 0 до 50°С и скорости движения до 1 м/с |

|

Пресные природные воды |

Св. 3 до 11 |

До 5 |

Среднеагрессивная |

|

То же |

Св.5 |

Сильноагрессивная |

|

|

До 3 |

Любая |

Сильноагрессивная |

|

|

Морская вода |

Св. 6 до 8,5 |

Св. 20 до 50 |

Среднеагрессивная |

|

Производственные оборотные и сточные воды 6ез очистки |

Св. 3 до 11 |

До 5 |

Среднеагрессивная |

|

Св. 5 |

Сильноагрессивная |

||

|

Сточные жидкости животноводческих зданий |

Св. 3 |

До 5 |

Среднеагрессивная |

|

Растворы неорганических кислот |

Св. 5 до 9 |

Любая |

Сильноагрессивная |

|

Растворы щелочей |

Св. 11 |

Любая |

Сильноагрессивная |

|

Растворы солей концентрацией св. 50 г/л |

Св. 3 до 11 |

Любая |

Сильноагрессивная |

Примечания: 1. При насыщении воды хлором или сероводородом следует принимать степень агрессивного воздействия среды на одну ступень выше.

2. При удалении кислорода из воды и растворов солей (деаэрация) следует принимать степень агрессивного воздействия среды на одну ступень ниже.

|

Органические жидкие среды |

Степень агрессивного воздействия среды на металлические конструкции |

|

Масла (минеральные, растительные, животные) |

Неагрессивная |

|

Нефть и нефтепродукты |

Слабоагрессивная |

|

Растворители (бензол, ацетон) |

Сильноагрессивная |

|

Растворы органических кислот |

Сильноагрессивная |

Таблица 5

Группы агрессивных газов в зависимости от их вида и концентрации

|

Наименование |

Концентрация, мг/м3 для групп газов |

|||

|

А |

В |

С |

D |

|

|

Углекислый газ |

До 2000 |

Св. 2000 |

- |

- |

|

Аммиак |

До 0,2 |

Св. 0,2 до 20 |

Св.20 |

- |

|

Сернистый ангидрид |

До 0,5 |

Св. 0,5 до 10 |

Св. 10 |

Св. 200 |

|

до 200 |

до 1000 |

|||

|

Фтористый водород |

До 0,05 |

Св. 0,05 до 5 |

Св. 5 до 10 |

Св.10 |

|

до 100 |

||||

|

Сероводород |

До 0,01 |

Св. 0,01 до 5 |

Св. 5 до 100 |

Св. 100 |

|

Оксиды азота (растворяющиеся в воде с образованием растворов кислот) |

До 0,1 |

Св. 0,1 до 5 |

Со. 5 до 25 |

Св.25 |

|

до 100 |

||||

|

Хлор |

До 0,1 |

Св. 0,1 до 1 |

Св. 1 до 5 |

Св. 5 до 10 |

|

Хлористый водород |

До 0,05 |

Св. 0,05 до 5 |

Св. 5 до 10 |

Св. 10 |

|

до 100 |

||||

Примечание. При наличии в среде нескольких газов принимается более агрессивная (от А к D) группа, которой соответствует концентрация одного или более газов.

Таблица 6

Характеристика твердых сред (солей, аэрозолей и пыли

|

Растворимость твердых сред в воде и их гигроскопичность |

Наиболее распространенные соли, аэрозоли, пыли |

|

Малорастворимые |

Силикаты, фосфаты (вторичные и третичные) и карбонаты магния, кальция, бария, свинца; сульфаты бария, свинца; оксиды и гидроксиды железа, хрома, алюминия, кремния |

|

Хорошо растворимые, малогигроскопичные |

Хлориды и сульфаты натрия, калия, аммония; нитраты калия, бария, свинца, магния; карбонаты щелочных металлов |

|

Хорошо растворимые, гигроскопичные |

Хлориды кальция, магния, алюминия, цинка, железа; сульфаты магния, марганца, цинка, железа; нитраты и нитриты натрия, калия, аммония; все первичные фосфаты; вторичный фосфат натрия; оксиды и гидроксиды натрия, кадия |

Примечание. К малорастворимым относятся соли с растворимостью менее 2 г/л, к хорошо растворимым - свыше 2 г/л. К малогигроскопичным относятся соли, имеющие равновесную относительную влажность при температуре 20°С 60 % и более, а к гигроскопичным - менее 60 %.

Приложение З5

Проверка металлической конструкции крана на

сопротивление усталости

1. Проверку несущих элементов металлической конструкции крана на сопротивление усталости выполняют в том случае, если группа классификации (режима) крана достигла граничных значений, указанных в табл. 1 настоящего приложения, а также при наличии усталостных повреждений на расчетных элементах металлоконструкции (основных расчетных сечениях главных и концевых балок мостовых кранов, пролетного строения и опор козловых кранов и перегружателей, определения которых даны в разд. 2 настоящего РД).

Таблица 1

Граничные значения групп классификации (режима) по ГОСТ 25546*/ ИСО 4301/1, при которых необходима проверка на сопротивление усталости

|

Группа классификации |

Примечание |

||

|

Паспортная |

Фактическая расчетная (граничное значение) |

||

|

по классификации Правил Госгортехнадзора СССР 1969 г. |

по ГОСТ 25546* ИСО4301/1 |

||

|

Л |

1К,2К/А1,А2 |

3К/А3 |

При фактической группе 7К/А7 и выше (при отсутствии усталостных повреждений)срок службы крана может быть продлен на 1 год |

|

C* |

3К/А3 |

5К/А5 |

То же |

|

C |

4К, 5К/А4, А5 |

7К/А7 |

Тоже, при 8К/А8 |

|

T |

6К, 7К/А6, А7 |

8К/А8 |

» |

|

ВТ |

8К/А8 |

- |

Проверка не требуется |

*(Выделенная строка таблицы.) Справедливо только для кранов, на которых в качестве механизма подъема использована электрическая таль, передвигающаяся по монорельсу.

2. Проверку на сопротивление усталости следует проводить в соответствии с СТО 24.09-5821-01-93 «Краны грузоподъемные промышленного назначения. Нормы и методы расчета элементов стальных конструкций». Использование других методов допускается по согласованию с головной организацией по краностроению.

3. Проверке подлежат наиболее нагруженные элементы несущей металлической конструкции крана: пояса листовых пролетных балок, пояса и элементы решетки ферменных балок, верхние участки стоек опор козловых кранов, монтажные соединения поясов пролетных балок и т. п.

4. Не подлежат проверке элементы и участки конструкций, для которых характерны разрушения, являющиеся следствием конструктивных и технологических дефектов, а также выявленных из-за существенных нарушений правил эксплуатации крана, например стенки пролетных балок в местах примыкания кронштейнов площадок, надбуксовые узлы концевых балок, узлы примыкания пролетных балок к концевым и т.п.

5. Вне зависимости от используемого метода расчета при проверке сопротивления усталости следует учитывать:

наличие двухчастотного нагружения, обусловленного колебаниями конструкции вследствие воздействия динамических нагрузок, возникающих при работе механизмов крана;

выявленные коррозионные повреждения элементов металлических конструкций (как уменьшение размеров сечений, так и возникновение дополнительных концентраторов напряжений).

6. При числе циклов действия нагрузки свыше 5·105 и значениях коэффициента нагружения К ≤ 0,063 рекомендуется учитывать эффект снижения сопротивления металла усталостному разрушению.

7. После проведения расчета на сопротивление усталости, если окажется, что кран выработал ресурс, но при этом во время обследования не выявлено усталостных повреждений расчетных элементов металлоконструкции, комиссия принимает одно из следующих решений:

ограничить основные характеристики нагружения крана (например, грузоподъемность). При этом вновь назначенные характеристики должны быть подтверждены расчетом;

сократить (до одного года) срок до проведения следующего очередного повторного обследования.

Приложение И5

Оценка влияния коррозии несущих элементов

металлических конструкций

1. Уменьшение площади сечения элемента вследствие коррозии допускается не более 10 % по отношению к номинальной величине площади сечения, указанной в сортаменте соответствующего профиля. При этом никаких дополнительных расчетов не требуется и срок, назначаемый до следующего очередного обследования, принимается в соответствии с рекомендациями табл. 1, п. 3.1.3 настоящего РД.

2. При уменьшении площади сечения в результате коррозии более 10 % прочность элементов металлоконструкции должна быть проверена расчетом.

3. В случае уменьшения площади сечения элемента на 15 % и более в расчете следует учитывать фактические изменения моментов инерции и сопротивления сечения.

4. Для элементов металлоконструкций, работающих в условиях агрессивной среды, имеющих исходную (или в результате коррозии) толщину 5 мм и менее, а также в случаях, когда относительное уменьшение площади сечения любого иного расчетного элемента превышает 25 %, следует дополнительно учитывать снижение расчетного сопротивления материала, умножая его на коэффициент степени агрессивного воздействия среды γd принимаемый по табл. 1 настоящего приложения.

Таблица 1

|

Степень агрессивного воздействия среды по СНиП 2.03.11-85 |

γd |

|

Слабоагрессивная |

0,95 |

|

Среднеагрессивная |

0,90 |

|

Сильноагрессивная |

0,85 |

5. При расчете сопротивления усталости группу элементов по степени концентрации устанавливают в зависимости от вида и степени коррозионного повреждения элемента согласно табл. 2 настоящего приложения.

Таблица 2

|

Вид и степень повреждения |

Группа элемента |

|

Равномерный слой коррозии не менее 0,5 мм |

2 |

|

Язвенная коррозия с глубиной дефекта, мм: |

|

|

до 0,5 включительно |

2 |

|

св. 0,5 до 0,8 включительно |

3 |

|

св. 0,8 до 1,2 включительно |

4 |

|

св. 1,2 |

5 |

Примечание. Наличие коррозии не изменяет группы концентрации, к которой был отнесен элемент металлоконструкции первоначально по конструктивному признаку.

Приложение К5

Отбор проб для определения химического состава и

механических свойств несущих элементов металлоконструкции крана

1. Пробу металла для химического анализа берут из основных несущих элементов металлоконструкций крана в количестве одной пробы из несущего элемента. Пробы берут:

из верхнего и нижнего поясов главных балок коробчатого сечения мостовых (козловых) кранов и из нейтральной зоны, расположенной на половине высоты стенок (подробнее см. схему отбора проб на мостовых кранах с балками коробчатой конструкции, включенную в данное приложение);

из верхнего, нижнего поясов главной фермы, опорных и двух средних раскосов ферменных конструкций мостовых кранов. [В случае если главная ферма имеет раскосы, установленные при ремонте металлоконструкции, из них (при отсутствии данных на примененный металл) также выполняется взятие проб.]

Для кранов, имеющих неоднократные обрывы нижнего пояса вспомогательной фермы, выполняют взятие пробы и из него.

2. Пробу на химический состав берут в количестве не менее 30 г. Место отбора пробы должно быть отмечено на эскизе или чертеже общего вида крана. Поверхность в месте отбора пробы должна быть тщательно очищена от краски, ржавчины, окалины, масла и влаги (до металлического блеска), а затем обезжирена.

3. Стружка для анализа может быть получена пневмозубилом с кромки элемента либо сверлением отверстия.

4. В случае если стружку берут зубилом, место взятия пробы обрабатывают шлифмашинкой, обеспечивая плавную линию кромки.

5. Сверление отверстия производят на всю толщину детали. По окончании сверления и взятия стружки отверстие не заваривают. При необходимости образованное отверстие может быть использовано для обеспечения дренажа.

6. Для клепаных конструкций диаметр сверла следует выбирать в пределах 0,8 диаметра заклепки. Сверла менее 0,5 и более 0,8 диаметра заклепки применять запрещено.

7. Для сварных ферм и балок коробчатого сечения диаметр сверла берут в пределах 8 - 10 мм.

8. Проба должна быть упакована и замаркирована. На отобранные пробы составляют ведомость с указанием крана, элемента и места взятия пробы.

9. Отобранная проба должна удовлетворять ГОСТ 7565-81* «Чугун. Сталь и сплавы. Метод отбора проб для определения химического состава». Химический анализ стали выполняют на содержание углерода, кремния, марганца, серы, и фосфора по ГОСТ 22536.1-88, ГОСТ 22536.2-87*, ГОСТ 22536.3-88, ГОСТ 22536.4-88 и ГОСТ 22536.5-87*.

10. Отбор проб для определения механических свойств сталей несущих элементов ферменных металлоконструкций (учитывая значительные габариты образцов и возможные повреждения, которые могут быть нанесены при этом металлоконструкции) выполняются по согласованию с головной организацией по краностроению или изготовителем крана.

Схема отбора проб на мостовых кранах с балками коробчатой конструкции

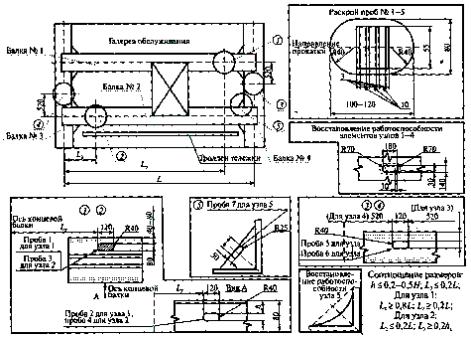

Приложение Л5

Рекомендуемое

Схема расположения участков сварных соединений,

которые подвергают неразрушающему контролю при обследовании металлоконструкций

мостовых кранов

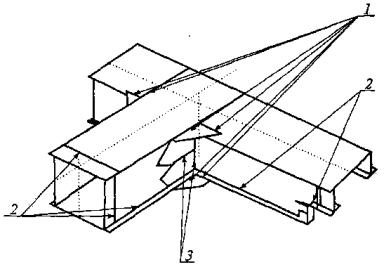

1 - места приварки косынок, соединяющие пролетные и концевые балки; 2 - стыковые, угловые швы пролетных и концевых балок; 3 - швы приварки компенсаторов

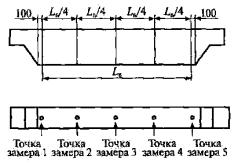

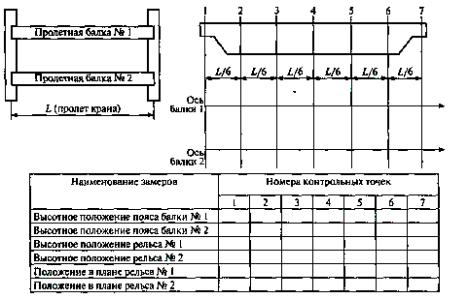

Приложение М5

Схема проведения замеров высотного положения

пролетных балок главных и вспомогательных мостов крана и планово-высотной

съемки рельсового пути грузовой тележки

|

Вывод. Максимальные вертикальные остаточные прогибы балки № 1 |

|

мм и балки № 2 |

||||||||||

|

|

мм. |

|||||||||||

|

Максимальное уширение/сужение колеи рельсового пути тележки |

|

/ |

|

мм. |

||||||||

|

Максимальное отклонение от прямолинейности 1 - го рельса |

|

мм и 2-го рельса |

||||||||||

|

|

мм. |

|||||||||||

|

Замеры выполнил |

|

(Ф.И.О., подпись) |

||||||||||

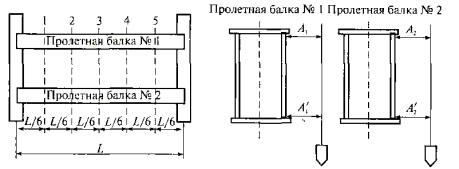

Приложение Н5

Схема проведения замеров скручивания пролетных балок

крана

|

Наименование измеряемого или расчетного параметра |

№ сечения вдоль пролета |

||||

|

1 |

2 |

3 |

4 |

5 |

|

|

Размер |

|

|

|

|

|

|

Размер |

|

|

|

|

|

|

Размер |

|

|

|

|

|

|

Размер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Величина максимального скручивания пролетной балки № 1:![]()

Величина

максимального скручивания пролетной балки № 2: ![]()

|

Замеры выполнил |

|

(Ф.И.О., подпись) |

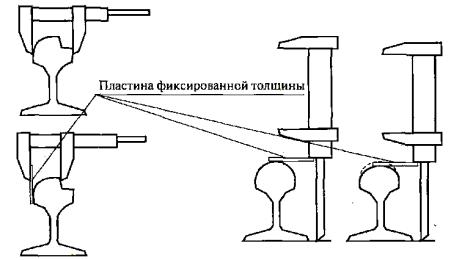

Приложение О5

Схема проведения замеров износа головки рельса

|

Разность двух замеров (за вычетом толщины пластины), выполненных по указанным схемам, является величиной горизонтального износа головки рельса. |

|

Разность двух замеров, выполненных по указанным схемам, является величиной вертикального износа головки рельса. |

Примечания: 1. Вместо проведения первого из замеров при определении горизонтального или вертикального износа головки разрешается использовать размеры неизношенного профиля из соответствующего ГОСТ.

2. Схема проведения замера вертикального износа справедлива при отсутствии износа подошвы рельса.

Приложение П5

Элементы металлоконструкций некоторых типов козловых

кранов, рекомендуемые для проверки при проведении работ по обследованию

|

|

|

||

|

Узел крепления опоры к ходовой тележке козлового крана КДКК-10. |

|

|

Узел крепления опоры к ходовой тележке козлового крана ККС-10. |

Приложение Р5

Определение площади и степени коррозии нижних поясов

главных балок кранов, установленных на открытом воздухе

1. Выполнение измерений начинают согласно схеме, приведенной ниже. Результаты изменений заносят в таблицы.

|

|

Таблица 1 |

||||||

|

Нижний пояс главной балки 2 |

|||||||

|

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

|||

|

Фактическая толщина пояса, мм |

|||||||

|

|

|

|

|

|

|||

|

Таблица 2 |

|||||||

|

Нижний пояс главной балки 2 |

|||||||

|

Точка 1 |

Точка 2 |

Точка 3 |

Точка 4 |

Точка 5 |

|||

|

Фактическая толщина пояса, мм |

|||||||

|

|

|

|

|

|

|||

|

|

|||||||

|

|