ФЕДЕРАЛЬНОЕ АГЕНТСТВО

ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

|

|

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

ГОСТ Р |

ГЛИНЫ ОГНЕУПОРНЫЕ И КАОЛИНЫ

ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРОВ

Правила приемки и методы отбора проб

|

|

Москва Стандартинформ 2006 |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Ассоциацией производителей и потребителей огнеупоров «Санкт-Петербургский научно-технический центр» (Ассоциация «СПб НТЦ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 9 «Огнеупоры»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 мая 2006 г. № 81-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

Содержание

ГОСТ Р 52540-2006

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГЛИНЫ ОГНЕУПОРНЫЕ И КАОЛИНЫ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРОВ

Правила приемки и методы отбора проб

Refractory clays and kaolins for production of

refractories.

Acceptance rules and methods of sampling

Дата введения - 2007-01-01

1 Область применения

Настоящий стандарт распространяется на огнеупорные глины и каолины для производства огнеупоров (далее - сырье) и устанавливает правила приемки, методы отбора и подготовки проб для проведения приемосдаточных испытаний или входного контроля.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.2-86 Огнеупоры и огнеупорное сырье. Методы определения потери массы при прокаливании

ГОСТ 2642.4-97 Огнеупоры и огнеупорное сырье. Методы определения оксида алюминия

ГОСТ 2642.5-97 Огнеупоры и огнеупорное сырье. Методы определения оксида железа (III)

ГОСТ 4069-69 Огнеупоры и огнеупорное сырье. Методы определения огнеупорности

ГОСТ 24297-87 Входной контроль продукции. Основные положения

ГОСТ 28584-90 Огнеупоры и огнеупорное сырье. Метод определения влаги

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) документом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 мгновенная проба: Количество сырья, взятое единовременно за один прием из большого объема этого сырья.

3.2 суммарная проба: Проба, полученная объединением мгновенных проб сырья.

3.3

лабораторная проба: Проба, предназначенная для лабораторных исследований или испытаний.

[ГОСТ Р 50779.10-2000, статья 4.31]

3.4

проба для анализа: Проба, подготовленная для проведения испытаний или анализа, которую полностью и единовременно используют для проведения испытания или анализа.

[ГОСТ Р 50779.10-2000, статья 4.32]

3.5 подготовка пробы: Для сырья - система операций, таких как измельчение, смешение, деление и т.д., необходимых для превращения отобранной пробы сырья в лабораторную пробу или пробу для испытаний.

3.6 квартование: Способ сокращения проб делением на четыре части (кварты), из которых две (через одну по кругу) берут в сокращенную пробу, а две направляют в отвал или в дубликат пробы.

3.7

выборочный коэффициент вариации V, %: Отношение выборочного стандартного отклонения к среднеарифметическому значению для неотрицательных признаков.

Примечание - Это отношение можно выразить в процентах.

[ГОСТ Р 50779.10-2000, статья 2.35]

3.8

среднеарифметическое

значение ![]() : Сумма значений, деленная на их

число.

: Сумма значений, деленная на их

число.

[ГОСТ Р 50779.10-2000, статья 2.26]

3.9

выборочное стандартное отклонение σ: Положительный квадратный корень из выборочной дисперсии.

[ГОСТ Р 50779.10-2000, статья 2.34]

3.10 приемка сырья: Процесс проверки соответствия сырья требованиям нормативного документа на сырье или договора на поставку с последующим оформлением соответствующих документов.

3.11 партия: Количество сырья одной марки, одновременно представляемое на контроль.

3.12 поставка: Количество сырья, представленное в одно время и сопровождаемое одним комплектом документов (поставка может состоять из нескольких контролируемых партий или их частей).

3.13 приемосдаточные испытания: Контрольные испытания на соответствие сырья требованиям, установленным в нормативном документе на сырье или в договоре на поставку для данной категории испытаний, с целью определения возможности приемки сырья.

3.14

входной контроль: Контроль продукции поставщика, поступившей к потребителю или заказчику и предназначаемой для использования при изготовлении, ремонте или эксплуатации продукции.

[ГОСТ 16504-81, статья 100]

3.15 конус: Объем сырья насыпью в виде усеченного конуса, формируемый при его хранении на складе или при погрузке в вагоны.

3.16 штабель: Объем сырья насыпью в виде ровно уложенной гряды, формируемый при его хранении на складе.

3.17 отдел технического контроля; ОТК: Служба технического контроля предприятия или другая служба, персонал или отдельные специалисты, на которых возлагается контроль качества продукции.

4 Основные положения

4.1 Сырье поступает на контроль партиями. Масса партии - не более 1000 т.

Допускается при условии механического перемешивания сырья при составлении конуса (штабеля) массу партии увеличивать до 5000 т.

4.2 Отбор проб проводят от складированного в конус или штабель сырья, а также от вагонов путем отбора мгновенных проб и последующей подготовки суммарной пробы.

4.3 Мгновенные пробы отбирают методом периодического систематического отбора.

4.3.1 Число мгновенных проб, отбираемых от контролируемой партии, определяют в зависимости от значения коэффициента вариации V в процентах.

4.3.2 Расчет коэффициента вариации проводит поставщик по наиболее изменчивому компоненту сырья - массовой доле Fe2O3 для каждой марки сырья в соответствии с приложением А.

4.3.3 В зависимости от значения коэффициента вариации сырье по степени однородности подразделяют на три класса:

- однородный (класс 1) - при V не более 5 %;

- средней однородности (класс 2) - при V св. 5 % до 15 % включ.;

- неоднородный (класс 3) - при V более 15 %.

4.3.4 Минимальное число мгновенных проб в зависимости от значения коэффициента вариации определяют в соответствии с таблицей 1.

Таблица 1

|

Класс однородности сырья |

|||||

|

1 |

2 |

3 |

|||

|

Коэффициент вариации, % |

Число мгновенных проб, шт. |

Коэффициент вариации, % |

Число мгновенных проб, шт. |

Коэффициент вариации, % |

Число мгновенных проб, шт. |

|

От 2 до 4 включ. |

6 |

От 5 до 8 включ. |

12 |

От 15 до 18 включ. |

22 |

|

Св. 4 до 5 включ. |

9 |

Св. 8 до 10 включ. |

16 |

Св. 8 до 21 включ. |

24 |

|

|

|

Св. 10 до 12 включ. |

18 |

Св. 21 до 24 включ. |

26 |

|

|

|

Св. 12 до 15 включ. |

20 |

Св. 24 до 27 включ. |

28 |

|

|

|

|

|

Св. 27 до 30 включ. |

30 |

|

|

|

|

|

Св. 30 |

36 |

4.3.5 Масса мгновенной пробы сырья для классов 1 и 2 должна составлять не менее 200 г, класса 3 - не менее 1 кг.

5 Отбор проб от конуса или штабеля

5.1 Перед отбором проб конус (штабель) обмеряют и определяют его объем. Массу сырья в тоннах вычисляют умножением объема сырья на насыпную плотность.

Допускается определение массы конуса (штабеля) иными способами.

5.2 Приемосдаточным испытаниям или входному контролю подлежит объем сырья в конусе (штабеле) или части конуса (штабеля), соответствующий массе контролируемой партии.

5.3 Минимальное число мгновенных проб определяют по 4.3.4.

5.3.1 Точки отбора мгновенных проб распределяют по поверхности конуса (штабеля) ориентировочно в центре квадратов, на которые равномерно делят поверхность в соответствии с числом мгновенных проб.

5.3.2 Мгновенные пробы отбирают совком. В точке отбора проб совком или киркой делают лунку глубиной не менее 200 мм и берут пробу, перемещая совок вдоль стенки лунки снизу вверх так, чтобы совок не переполнялся.

5.3.3 Максимальные линейные размеры кусков сырья в мгновенной пробе не должны превышать 30 мм. Куски сырья больших размеров отбирают вручную и откалывают куски требуемых размеров.

Дополнительные требования по отбору проб сырья с большим количеством крупных кусков, содержащих крупные включения пирита, сидерита, кремня, устанавливают в нормативном документе на сырье или договоре на поставку

5.4 Отобранные мгновенные пробы объединяют в суммарную пробу.

5.5 Допускается отбирать мгновенные пробы в процессе укладки конуса (штабеля) при подвозе сырья вагонетками или автосамосвалами. Число вагонеток или автосамосвалов p, от которых проводят отбор мгновенных проб, определяют по формуле

![]() ,

(1)

,

(1)

где М - масса партии, т;

М1, - масса сырья в транспортной единице, т;

n - минимальное число мгновенных проб от партии, рассчитанное по 4.3.4.

6 Отбор проб из вагонов

6.1 Число мгновенных проб n1, отбираемых от каждого вагона при поставке, вычисляют по формуле

![]() (2)

(2)

где n - минимальное число мгновенных проб от партии, рассчитанное по 4.3.4;

с - число вагонов.

Если число вагонов в поставке больше числа мгновенных проб, то из каждого вагона отбирают не менее одной пробы.

Если поставка состоит из одного вагона, от него отбирают мгновенные пробы по 4.3.4 и объединяют в суммарную пробу.

Допускается проводить отбор проб из вагонов при выгрузке сырья. Мгновенные пробы отбирают с транспортерной ленты системы разгрузки.

6.2 Точки отбора мгновенных проб в вагоне располагают равномерно по поверхности сырья на расстоянии не менее 500 мм от борта вагона. Порядок отбора мгновенных проб из вагонов - по 5.3.2.

При расположении сырья в вагонах в виде конусов пробы отбирают с поверхности выступающей части конуса по образующей на высоте, составляющей не более 2/3 высоты конуса.

Примеры расположения точек отбора мгновенных проб в вагонах приведены в приложении Б.

7 Подготовка проб

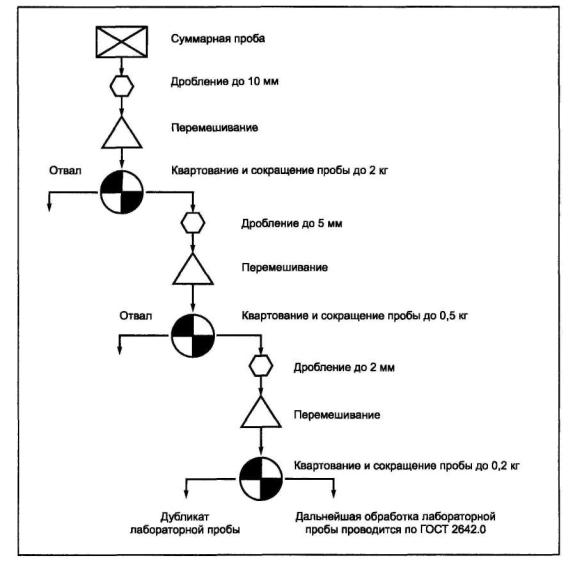

7.1 Суммарную пробу в соответствии с приложением В последовательно измельчают, перемешивают и сокращают до получения лабораторной пробы.

7.1.1 Пробы сокращают вручную квартованием.

При сокращении пробы квартованием сырье распределяют на ровной поверхности, затем, забирая сырье совком (лопатой) равномерно по периметру, ссыпают в одну точку, принятую за центр, для образования конуса. Конусу придают форму плоского диска равномерной толщины, равной примерно 1/4 первоначальной высоты. Диск с помощью линейки делят на четыре сектора. Сырье двух противоположных секторов отбрасывают, двух других объединяют и повторяют операцию до получения пробы необходимой массы.

7.2 Лабораторную пробу упаковывают в плотно закрывающуюся емкость или водонепроницаемый пакет и направляют в испытательную лабораторию. Лабораторную пробу снабжают этикеткой, содержащей следующую информацию:

- наименование нормативного документа на сырье;

- наименование глины, марку;

- назначение пробы;

- номер и массу партии;

- дату и место отбора пробы;

- подпись ответственного за отбор и подготовку проб.

7.3 Сушку и подготовку лабораторной пробы осуществляют по методике, разработанной на каждом предприятии, с применением имеющегося оборудования.

7.4 Лабораторную пробу делят на две равные части, одну из которых направляют на лабораторные испытания, а другую хранят не менее 90 суток после отгрузки сырья на случай разногласия с потребителем в оценке качества поставки.

7.5 Пробы для анализа подготавливают из лабораторных проб в соответствии с требованиями ГОСТ 2642.0. Потерю массы при прокаливании определяют по ГОСТ 2642.2, массовую долю оксида алюминия - по ГОСТ 2642.4, массовую долю оксида железа - по ГОСТ 2642.5, огнеупорность – по ГОСТ 4069, влагу - по ГОСТ 28584. Определение других показателей проводят в соответствии с нормативными документами, устанавливающими методы определения этих показателей.

8 Правила приемки сырья

8.1 Приемку сырья проводит ОТК на складах и погрузочных площадках в соответствии с требованиями НД на сырье или договора на поставку.

На месте складирования сырья должен быть установлен аншлаг с указанием номера конуса (штабеля) и марки сырья.

8.2 При приемке сырья оформляют следующие документы:

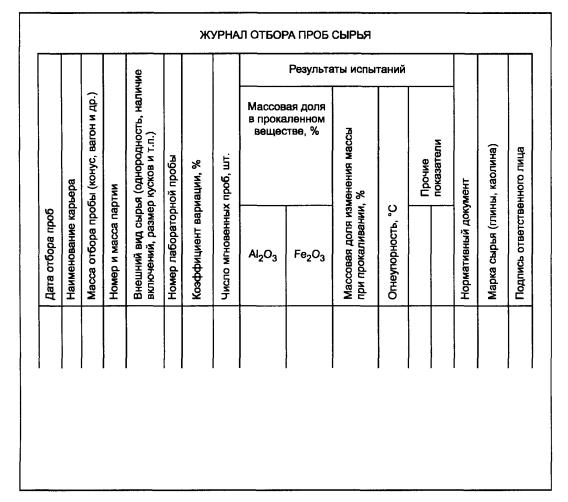

- журнал отбора проб сырья;

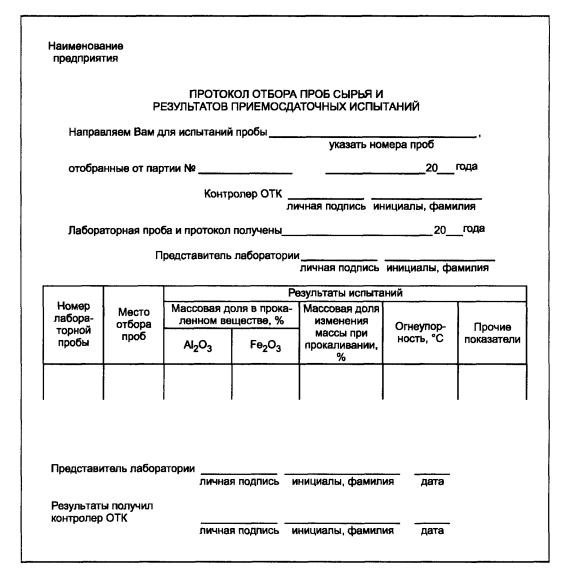

- протокол отбора проб сырья и результатов приемосдаточных испытаний;

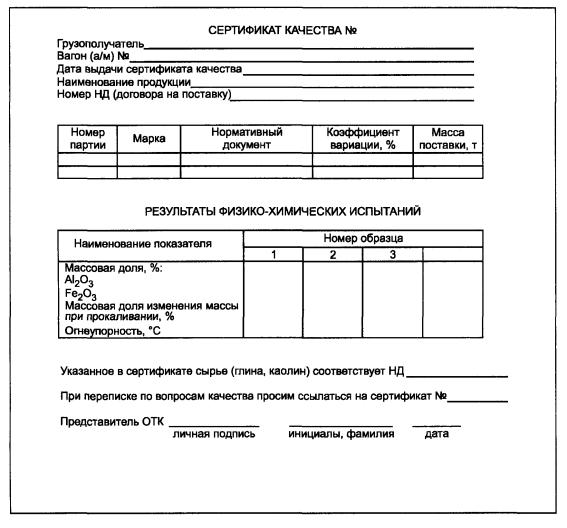

- сертификат качества;

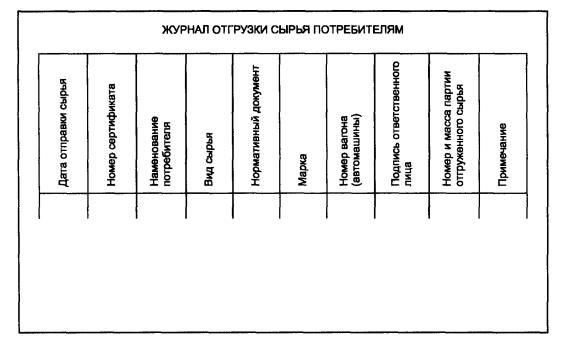

- журнал отгрузки сырья потребителям.

Типовые формы документов, оформляемых при приемке сырья, приведены в приложении Г.

8.2.1 Документы выполняют типографским способом на стандартной бумаге с расположением реквизитов, принятых на конкретном предприятии.

Формы документов могут иметь машинно-ориентированный шифр и изготавливаться на персональном компьютере.

Порядок обращения и хранения документов, оформленных в процессе испытаний и приемки, определяет поставщик сырья.

8.3 ОТК проводит визуальный осмотр партии сырья по внешнему виду (однородность, наличие включений, размер кусков), отбирает пробы в соответствии с разделами 5-7, регистрирует их в журнале отбора проб сырья (приложение Г, рисунок Г.1) и оформляет протокол отбора проб сырья и результатов приемосдаточных испытаний (приложение Г, рисунок Г.2).

8.4 Лабораторную пробу с протоколом (приложение Г, рисунок Г.2) ОТК передает в испытательную лабораторию для проверки на соответствие требованиям нормативного документа или договора на поставку. Результаты испытаний вносят в соответствующие графы протокола (приложение Г, рисунок Г.2).

8.5 ОТК регистрирует полученные от испытательной лаборатории результаты испытаний в журнале (приложение Г, рисунок Г.1), принимает решение о соответствии партии сырья нормативному документу или договору на поставку.

8.6 При несоответствии партии сырья хотя бы по одному результату испытаний (массовая доля А12О3, Fe2O3, массовая доля изменения массы при прокаливании, огнеупорность и др.) по этому показателю проводят повторные испытания на удвоенном количестве мгновенных проб, отобранных от той же партии. Результаты повторных испытаний распространяются на всю партию и являются окончательными.

8.7 Партию сырья, по которой принято решение о несоответствии, идентифицируют в соответствии с другой маркой.

8.8 Предприятие-поставщик оформляет сертификат качества на каждую партию сырья (приложение Г, рисунок Г.3).

8.9 Сертификат качества регистрируют в журнале отгрузки сырья потребителям (приложение Г, рисунок Г.4). Сертификат качества отгруженного сырья направляют потребителю одновременно с сырьем или не позже следующих суток после отгрузки.

8.10 Поставку сырья потребителю осуществляют железнодорожным или автомобильным транспортом. Массу поставки определяют по соглашению сторон.

9 Входной контроль сырья

9.1 Входной контроль сырья проводят в соответствии с требованиями настоящего стандарта, ГОСТ 24297, НД на сырье или договора на поставку.

Приложение А

(обязательное)

Расчет коэффициента вариации

А.1 Коэффициент вариации V в процентах рассчитывают по результатам геологического анализа месторождения и проверяют не реже одного раза в год.

Допускается проводить проверку коэффициента вариации по фактическим данным приемосдаточных испытаний не менее десяти предыдущих партий.

А.2 Обработка результатов

А.2.1 Выборочный коэффициент вариации V, %, контролируемого показателя вычисляют по формуле

![]()

![]()

![]() ,

(А.1)

,

(А.1)

где σ- стандартное отклонение;

![]() - среднеарифметическое значение.

- среднеарифметическое значение.

А.2.2 Среднеарифметическое значение ![]() результатов анализа

вычисляют по формуле

результатов анализа

вычисляют по формуле

![]() (А.2)

(А.2)

где m - число анализов (число предыдущих партий);

Xi - результат i-го анализа (i-й партии)

(i = 1, 2…, m).

А.2.3 Выборочное стандартное отклонение σ вычисляют по формуле

![]() . (А.3)

. (А.3)

А.2.4 Выборочную дисперсию σ2 вычисляют по формуле

![]()

![]() .

(А.4)

.

(А.4)

Приложение Б

(обязательное)

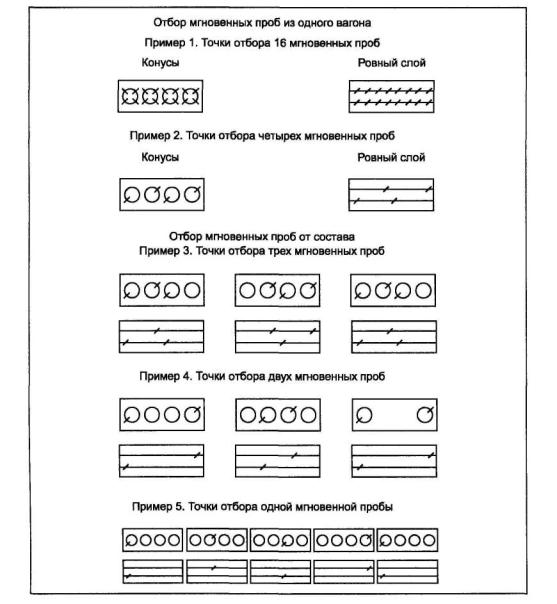

Примеры расположения точек отбора мгновенных проб в вагонах

Б.1 Примеры расположения точек отбора мгновенных проб в вагонах приведены на рисунке Б.1.

Рисунок Б.1 - Примеры расположения точек отбора мгновенных проб в вагонах

Приложение В

(обязательное)

Схема подготовки проб сырья

В.1 Схема подготовки проб сырья приведена на рисунке В.1.

Рисунок В.1 - Схема подготовки проб сырья

В.2 Первая стадия дробления сырья до размера кусков не более 10 мм может осуществляться на месте отбора проб, при этом масса пробы после сокращения должна быть не менее 2 кг.

Суммарную пробу сырья с коэффициентом вариации от 2 % до 8 %, т.е. массой менее 2 кг, передают в лабораторию на испытания без предварительной подготовки.

Приложение Г

(рекомендуемое)

Типовые формы документов, оформляемых при приемке сырья

Г.1 Типовые формы документов, оформляемых при приемке сырья, приведены на рисунках Г.1 - Г.4.

Г.2 Форма журнала регистрации отбора проб сырья приведена на рисунке Г.1.

Рисунок Г.1 - Форма журнала регистрации отбора проб сырья

Г.3 Форма протокола отбора проб сырья и результатов приемосдаточных испытаний приведена на рисунке Г.2.

Рисунок Г.2 - Форма протокола отбора проб сырья и результатов приемосдаточных испытаний

Г.4 Форма сертификата качества приведена на рисунке Г.3.

Рисунок Г.3 - Форма сертификата качества

Г.4.1 Сертификат качества оформляют отдельно для каждого потребителя.

Г.5 Форма журнала по отгрузке сырья потребителю приведена на рисунке Г.4.

Рисунок Г.4 - Форма журнала отгрузки сырья потребителям

Ключевые слова: огнеупорные глины, каолины, огнеупоры, сырье, партия, проба, приемка