Госгортехнадзор России

НТЦ «Промышленная безопасность»

Серия 03

Нормативные

документы межотраслевого

применения по вопросам промышленной

безопасности и охраны недр

Выпуск 13

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ СТАЛЬНЫХ КАНАТОВ

В ШАХТНЫХ СТВОЛАХ

РД 03-439-02

Москва

Государственное унитарное предприятие

«Научно-технический центр по безопасности в промышленности

Госгортехнадзора России»

2002

Ответственные составители-разработчики:

А.И. Субботин, В.Д. Чигрин, А.И. Перепелицын, В.И. Пасюта, В.М. Голубчиков, Л.А. Беляк, В.К. Дуганов, А.В. Меньшиков, В.Ф. Меньшиков, Ю.Д. Мамаев

Инструкция по эксплуатации стальных канатов в шахтных стволах (РД 03-439-02). Серия 03. Выпуск 13 / Колл. авт. - М.: Государственное унитарное предприятие «Научно-технический центр по безопасности в промышленности Госгортехнадзора России», 2002.

Приведены современные прогрессивные направления по выбору и расчету рациональных конструкций подъемных, уравновешивающих, проводниковых, тормозных и амортизационных канатов, правила при их замене, навеске, эксплуатации, техническом обслуживании и смазке. Использованы материалы Правил безопасности в угольных и сланцевых шахтах, стандартов и отраслевых нормативов на стальные канаты. Изложены требования к прицепным и подвесным устройствам, правила их эксплуатации и технические характеристики.

С вводом настоящей Инструкции Инструкция по эксплуатации стальных канатов в шахтных стволах (М.: Недра, 1989) на подконтрольных Госгортехнадзору России объектах не применяется.

Для работников угольных шахт, рудников по добыче полезных ископаемых, а также проектных и научно-исследовательских организаций угольной и горнорудной промышленности.

СОДЕРЖАНИЕ

Утверждена

постановлением Госгортехнадзора

России от 12.04.02 № 19

Введена в действие с 01.09.02 г.

постановлением Госгортехнадзора

России от 12.04.02 № 19

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ СТАЛЬНЫХ КАНАТОВ

В ШАХТНЫХ СТВОЛАХ

РД 03-439-02

1. ОСНОВНЫЕ ПОЛОЖЕНИЯ ПО ВЫБОРУ И РАСЧЕТУ КАНАТОВ

Стальной канат представляет собой гибкое витое изделие, состоящее из стальных проволок круглого или фасонного сечения и органического или металлического сердечника. Эффективность использования канатов в значительной степени определяется правильностью их выбора, расчета и эксплуатации.

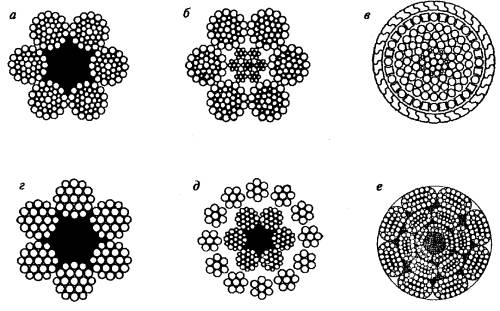

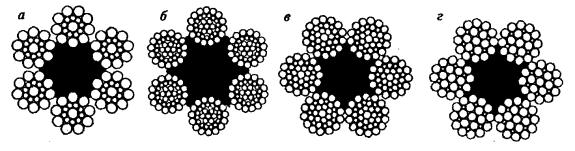

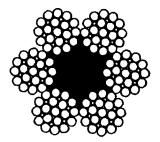

Сортамент канатов, рекомендуемых к применению в шахтных стволах, в зависимости от назначения приведен в табл. 1, конструкции - на рис. 1 - 6.

1.1. Классификация стальных канатов

В соответствии с ГОСТ 3241-91 (государственный стандарт на стальные канаты общего назначения), ГОСТ 18899-73 (стальные закрытые несущие канаты общего назначения), ГОСТ 10505-76 (стальные закрытые подъемные канаты, применяемые в угольной и горнорудной промышленности) канаты подразделяются по следующим признакам:

по конструкции1:

1 В шахтных стволах применение канатов кабельтовой свивки не допускается.

одинарной свивки - состоящие из проволок, свитых по спирали;

двойной свивки - состоящие из прядей, свитых в один или несколько концентрических слоев;

по форме поперечного сечения:

круглые;

плоские - поперечное сечение которых близко к прямоугольнику;

по форме поперечного сечения прядей:

круглопрядные;

фасоннопрядные - поперечное сечение прядей которых отличается от круглого;

по типу свивки прядей и канатов одинарной свивки:

ТК - с точечным касанием проволок между слоями;

ЛК - с линейным касанием проволок между слоями;

ЛК-О - с линейным касанием проволок между слоями при одинаковом диаметре проволок по слоям пряди;

ЛК-Р - с линейным касанием проволок между слоями при разных диаметрах проволок в наружном слое пряди;

ЛК-З - с линейным касанием проволок между слоями и проволоками заполнения;

ЛК-РО - с линейным касанием проволок между слоями и имеющих в пряди слои с проволоками разных диаметров и слои с проволоками одинакового диаметра;

ТЛК - с комбинированным точечно-линейным касанием проволок;

ПК - канаты из пластически деформированных прядей, например по ТУ 14-4-874-78 и ТУ 14-4-875-78, марки «Дайформ»;

по материалу сердечника:

ОС - с органическим сердечником из натуральных или синтетических материалов;

МС - с металлическим сердечником;

Таблица 1

ГОСТ и ТУ на канаты, допускаемые к применению на шахтных подъемных установках

|

Канаты наклонных подъемов |

Канаты уравновешивающие |

Канаты проводниковые и отбойные |

Канаты тормозные для парашютов5 типа |

|||

|

барабанных машин |

машин со шкивом трения |

ПТКА (диаметр, мм; ГОСТ или ТУ6) |

ПКЛА (диаметр, мм; ГОСТ или ТУ6) |

|||

|

Для эксплуатационных подъемов: ТУ 14-4-1444-87-Б (ГОСТ 16828-81) ТУ 14-4-1444-87-А1 ТУ 14-4-496-74 ТУ 14-4-1552-89 «Дайформ»8 Для проходческих подъемов: ГОСТ 16828-81 |

ТУ 14-4-1444-87-А (ТУ 14-4-1444-87-Б2) (ГОСТ 7668-802) Круглый овальнопрядный8 «Дайформ»8 |

ГОСТ 7668-803 ТУ 14-4-1444-87-Б3 Канат с пластически обжатыми прядями ПК типа ТУ 14-4-874-78 ТУ 14-4-875-78 «Дайформ»8 |

Плоский со шпильками Резинотросовый (ГОСТ 16827-81) (ГОСТ 16828-81) Круглый некрутящийся повышенной гибкости8 |

Для эксплуатационных подъемов: ТУ 14-4-1158-814 ТУ 14-4-1444-87-Б Полузакрытые7 Для проходческих подъемов: ГОСТ 16827-81 ГОСТ 16828-81 ТУ 14-4-1136-814 Полузакрытые7 |

ПТКА6,3 (25,5; ГОСТ 3077-80) ПТКА12,5 (30,5; ГОСТ 3077-80) (32,5; ГОСТ 3077-80) ПТКА20 ПТКША20 (35,0; ГОСТ 3077-80) (37,0; ГОСТ 3077-80) (36,5; ТУ 14-4-1444-87-А) (35,5; ГОСТ 7665-80) ПТКА25 ПТКША25 (40,0; ГОСТ 3077-80) (41,0; ГОСТ 3077-80) (42,0; ГОСТ 7665-80) (42,0; ТУ 14-4-1444-87-А) ПТКА30 ПТКША30 (45,0; ГОСТ 3077-80) (45,0; ГОСТ 7665-80) (46,5; ТУ 14-4-1444-87-А) (47,0; ГОСТ 3079-80) |

ПКЛА6,3 (35,0; ГОСТ 3077-80) (35,5; ГОСТ 7665-80) (37,0; ГОСТ 3077-80) (36,5; ТУ 14-4-1444-87-А) ПКЛА12,5 (40,0; ГОСТ 3077-80) (41,0; ГОСТ 3077-80) (42,0; ГОСТ 7665-80) (42,0; ТУ 14-4-1444-87-А) ПКЛА20 ПКЛША20 (50,5; ТУ 14-4-1444-87-А) (52,0; ГОСТ 3079-80) ПКЛА30 ПКЛША30 (56,0; ГОСТ 3079-80) (58,0; ГОСТ 3079-80) |

Примечание. ГОСТы и ТУ на канаты, указанные в скобках, должны применяться при невозможности использования унифицированных типоразмеров канатов.

1 Допускается применение при условии нанесения смазки перед навеской.

2 Допускается применение при условии снятия смазки перед навеской.

3 Для наклонных подъемов с углом наклона более 60°.

4 Канаты в стадии освоения заводами.

5 Амортизационные канаты парашютов и устройств от переподъема для многоканатных подъемов - 45,0 мм; ГОСТ 7665-80.

6 Тормозные канаты парашюта ПТКПА приняты как для парашюта ПТКА12,5.

7 Спиральный канат с наружным слоем из круглых и Х-образных проволок.

8 Канаты современных конструкций, показавшие высокую наработку. При применении этих канатов с коушами типа КД обязательны протяжка каната в коуше не реже одного раза в шесть месяцев и применение крестового зажима.

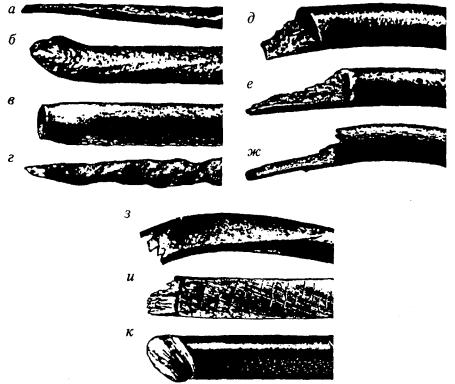

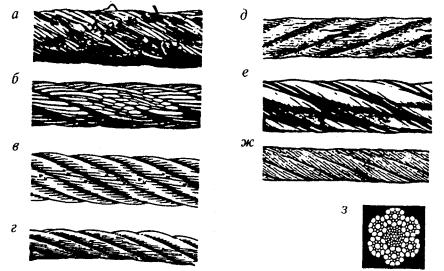

Рис. 1. Канаты подъемные для эксплуатационных и проходческих вертикальных стволов:

а - по ТУ 14-4-1444-87-А, ТУ 14-4-1444-87-Б, ГОСТ 7668-80; б - по ГОСТ 7669-80; в - по ГОСТ 10506-76; г - по ГОСТ 2688-80; д - по ГОСТ 16828-80; е - овальнопрядный некрутящийся

по способу свивки:

Н - нераскручивающиеся (пряди в канатах двойной свивки, наружные пряди многопрядных канатов, наружные проволоки в канатах одинарной свивки сохраняют свое положение после снятия перевязок и заварки с конца каната, при этом металлические сердечники могут изготавливаться раскручивающимися);

раскручивающиеся (пряди и проволоки не сохраняют своего положения в канате после снятия перевязок и заварки с конца каната). По ГОСТ 10505-76 и ГОСТ 18999-73 (закрытые подъемные и закрытые несущие) раскручивающиеся канаты обозначаются буквой Р;

Рис. 2. Канаты подъемные для наклонных стволов:

а - по ГОСТ 3077-80; б - по ГОСТ 7665-80; в - по ГОСТ 3079-80; г - канаты из пластически обжатых прядей ПК; д - по ТУ 14-4-1444-87-Б, ГОСТ 7668-80; е - по ГОСТ 2688-80

по степени уравновешенности:

Р - рихтованные (для канатов по ГОСТ 3241-91);

нерихтованные;

по направлению свивки каната:

правой;

Л - левой.

Направление свивки каната определяется для канатов одинарной свивки направлением свивки проволок наружного слоя, для канатов двойной свивки - направлением свивки прядей наружного слоя;

Рис. 3. Канаты уравновешивающие:

а - по ГОСТ 3088-80; б - по ГОСТ 16827-80; в - по ГОСТ 16828-80; г, д - некрутящиеся повышенной гибкости; е - плоские со шпильками производства Венгрии; ж - резинотросовые; з - по ГОСТ 3091-80; и - по ГОСТ 3092-80

по сочетанию направлений свивки каната и его элементов в канатах двойной свивки:

крестовой свивки (направление свивки каната и направление свивки прядей противоположны);

О - односторонней свивки (направление свивки прядей и направление свивки проволоки в пряди одинаковы);

по степени крутимости:

крутящиеся (с одинаковым направлением свивки проволок в канатах одинарной свивки, прядей);

МК - малокрутящиеся (многослойные многопрядные и одинарной свивки с противоположным направлением свивки элементов по слоям); канаты по ГОСТ 10505-76 изготавливаются только малокрутящимися - МК; в канатах по ГОСТ 18999-73 направление свивки проволок в двух верхних слоях должно чередоваться;

по механическим свойствам:

ВК, В - изготовленные из проволоки марки ВК или В;

I - изготовленные из проволоки марки I;

по виду покрытия поверхности проволок в канате:

из проволоки без покрытия;

ОЖ, Ж, С - из оцинкованной проволоки: в зависимости от поверхностной плотности цинка (по степени уменьшения поверхностной плотности);

П - покрытие каната или прядей искусственными материалами;

по назначению:

ГЛ - грузолюдские, служащие для подъема и транспортирования людей и грузов (марок ВК, В);

Г - грузовые, служащие для транспортирования грузов;

по точности изготовления:

нормальной;

Т - повышенной.

1.2. Конструктивные характеристики канатов

Основными конструктивными элементами канатов являются проволоки, пряди, сердечник.

1.2.1. Стальную канатную проволоку изготовляют из углеродистой горячекатаной проволоки (катанки) методом многократного холодного волочения с промежуточной термической и химической обработкой для получения необходимой прочности, структуры, вида и качества поверхности.

Стальная проволока круглого сечения должна соответствовать требованиям ГОСТ 7372-79.

Стальная проволока фасонного профиля должна соответствовать нормативно-технической документации.

1.2.2. Проволоки при свивке прядей и канатов должны иметь одинаковое натяжение, при этом проволоки каждого слоя (в пряди или в канате) должны плотно прилегать к проволокам нижележащего слоя.

Зетобразные проволоки в канатах закрытой конструкции должны прилегать друг к другу, образуя соединение замком. Между фасонными проволоками допускается зазор, не нарушающий замка каната.

Рис. 4. Тормозные канаты:

а - по ГОСТ 3077-80; б - по ГОСТ 3079-80; в - по ТУ 14-4-1444-87-А; г - по ГОСТ 7665-80

Рис. 5. Амортизационные канаты по ГОСТ 7665-80

Рис. 6. Канаты проводниковые эксплуатационных и проходческих подъемов:

а - по ГОСТ 3090-73; б - по ГОСТ 7675-73; в - полузакрытые; г - по ГОСТ 7669-80; д - по ГОСТ 7667-80; е - по ГОСТ 7668-80, ТУ 14-4-1444-87; ж - по ГОСТ 16827-81; з - по ГОСТ 16828-81

1.2.3. Сердечник каната служит опорой для прядей каната. Органический сердечник при этом является аккумулятором смазки для шахтных подъемных канатов двойной свивки. Он должен быть изготовлен из сизаля в соответствии с нормативно-технической документацией. Допускается использование канатов с органическим сердечником из пенькового волокна повышенного качества (длинного прядения) по ГОСТ 5269-93. Металлический сердечник (МС) должен изготовляться из проволоки по ГОСТ 7372-79.

Органический сердечник из других материалов, рекомендуемых ГОСТ 3241-91, может быть применен после проведения шахтных испытаний в установленном порядке.

1.2.3.1. В канатах диаметром более 15 мм органический сердечник должен быть трехпрядным двойной свивки. При отсутствии в стандарте на органический сердечник требуемого размера сердечника допускается добавлять к витому трехпрядному сердечнику отдельные каболки (нити пряжи) в количестве, не превышающем разности числа каболок смежных стандартных диаметров сердечника.

1.2.3.2. Сердечники из сизаля или пенькового волокна должны быть пропитаны смазкой в соответствии с нормативно-технической документацией. По требованию потребителя сердечник можно не пропитывать.

1.2.4. В зависимости от конструкций канаты могут иметь следующие обозначения:

канат одинарной свивки типа ТК конструкции 1 × 37 (1 + 6 + 12 + 18) - спиральный канат, состоящий из 37 проволок;

канат двойной свивки типа ЛК-О («Сил») конструкции 6 × 19 (1 + 9 + 9) + 1 ОС - шестипрядный канат (19 проволок в пряди) с одним органическим сердечником;

канат двойной свивки типа ЛК-Р («Варрингтон») конструкции 6 × 19 (1 + 6 + 6 / 6) + 1 ОС - шестипрядный канат (19 проволок в пряди) с одним органическим сердечником;

канат двойной свивки типа ЛК-РО («закрытый Варрингтон») конструкции 6 × 36 (1 + 7 + 7 / 7 + 14) + 1 ОС - шестипрядный канат (36 проволок в пряди) с одним органическим сердечником;

канат двойной свивки типа ЛК-РО конструкции 6 × 36 (1 + 7 + 7 / 7 + 14) + 7 × 7 (1 + 6) - шестипрядный канат с металлическим сердечником, состоящим из семи прядей по семь проволок в каждой;

канат двойной свивки типа ЛК-З («Филер») конструкции 6 × 25 (1 + 6; 6 + 12) + 1 ОС - шестипрядный канат (25 проволок в пряди) с одним органическим сердечником;

канат плоский 8 × 4 × 9 (0 + 9) + 32 ОС состоит из восьми стренг, каждая из которых содержит четыре пряди из девяти проволок, навитых вокруг органического сердечника;

канат одинарной свивки типа ТЛК конструкции Z29 + X13 / Ø13 + Ø19 + (14 + 7 / 7 + 7 + 1) - закрытый подъемный канат, состоящий из 110 проволок.

1.3. Технические требования к изготовлению канатов

1.3.1. Шаг свивки наружного слоя проволок в прядях должен составлять не более 9 диаметров пряди - в канатах с линейным касанием проволок и 11 диаметров пряди - в канатах с точечным касанием проволок, в трехгранных прядях и однопрядных металлических сердечниках.

Шаг свивки проволок в канатах одинарной свивки, а также в канатах и прядях конструкции 1 + 6 должен быть не более 11 расчетных диаметров пряди.

Шаг свивки канатов должен составлять не более:

6,5 диаметров - в трех- и шестипрядных канатах, стренгах канатов тройной свивки и металлических сердечниках;

7 диаметров - в канатах с количеством прядей более шести, в канатах тройной свивки и в канатах точечного касания, пряди которых изготавливаются в три операции (1 + 6 + 12 + 18);

7,5 диаметров - в фасоннопрядных канатах;

16 диаметров - в стренгах и прядях плоского каната.

Длина шага свивки закрытого несущего каната не должна превышать 10-кратного диаметра каната.

Длина шага свивки сердечника точечного касания закрытого несущего каната должна быть не более 11-кратного диаметра соответствующего свиваемого слоя, длина шага свивки сердечника линейного касания - не более 9-кратного диаметра сердечника.

1.3.2. В закрытых подъемных канатах первые три слоя круглых проволок при отсчете от центральной должны свиваться по типу линейного касания, последующие - по типу точечного касания. Длина шага свивки каната и отдельно свиваемых слоев проволок не должна превышать 9-кратного диаметра соответствующего свиваемого слоя.

1.3.3. Канат должен иметь по всей длине равномерный шаг свивки элементов каната.

1.3.4. В канате не должно быть запавших, выступающих, перекрученных, заломанных, оборванных проволок, западающих прядей. Проволоки в слоях не должны иметь западаний, выпячиваний и перекрещиваний. Поверхность проволок не должна быть сплющенной или срезанной. На поверхности проволок не должно быть ржавчины, трещин, расслоений, вмятин, надрезов, превышающих размером половину предельного отклонения по диаметру или профилю проволоки.

1.3.5. Диаметры проволок в канатах должны соответствовать требованиям стандартов на сортамент.

Допускается уточнение диаметров проволок в пределах ± 0,1 мм, при этом равные диаметры проволок одного слоя изменяются на одинаковую величину.

При уточнении диаметра проволоки диаметры канатов, ширина и толщина плоского каната не должны выходить за пределы, установленные ГОСТ 3241-91, ГОСТ 18899-73, ГОСТ 10505-76.

1.3.6. В канате могут быть соединения концов проволоки, выполненные посредством стыковой контактной сварки или высокотемпературной пайки. Место соединения не должно быть хрупким и иметь приращения диаметра, выводящие диаметр проволок за предельные отклонения. На оцинкованных проволоках допускается отсутствие цинка в местах соединения.

1.3.7. В спиральных несущих и закрытых подъемных канатах расстояние между местами соединений отдельных проволок в каждом слое должно составлять не менее пяти шагов свивки каната. Количество сварок (паек) наружных проволок для канатов по ГОСТ 10505-76 должно быть не более трех на длине 500 м каната. Количество сварок (паек) наружных проволок для канатов марки В по ГОСТ 18899-73 должно быть не более двух на длине 500 м каната.

1.3.8. В канатах, изготовленных из круглой проволоки (ГОСТ 3241-91), допускается концы проволок диаметром 0,55 мм и менее заделывать посредством прошивки проволок через сечение прядей или соединять простым узлом. При этом допускается местное утолщение и нарушение свивки в месте соединения концов проволок. В канатах марки 1 на одном метре каната допускается не более двух соединений проволок в разных поперечных сечениях, в канатах марки ВК и В - не более одного соединения на 10 м.

1.3.9. Предельные отклонения диаметра круглых прядевых канатов должны соответствовать данным табл. 2. Предельные отклонения по ширине и толщине плоских канатов должны быть не более:

Таблица 2

Значения предельных отклонений диаметров канатов

|

Предельные отклонения диаметра каната, %, не более, при точности изготовления |

||||

|

повышенной |

нормальной |

|||

|

с металлическим сердечником |

с органическим сердечником |

с металлическим сердечником |

с органическим сердечником |

|

|

Свыше 6,0 |

+5 |

+6 |

+10 |

+10 |

|

до 8,0 включительно |

-1 |

+6 |

-2 |

+10 |

|

Свыше 8,0 |

+4 |

+5 |

+6 |

+7 |

|

-1 |

+5 |

-2 |

+7 |

|

от +5 до -8 % - для повышенной точности;

± 8 % - для нормальной точности.

Предельное

отклонение по диаметру подъемного каната закрытой конструкции должно быть не

более: для канатов повышенной точности изготовления: ± 2 % - для диаметров до

38 мм, ± 0,75 мм - для диаметров свыше 38 мм; для канатов нормальной точности

изготовления: ![]() % - для всех диаметров.

% - для всех диаметров.

Предельное

отклонение по диаметру спирального несущего каната должно быть не более: ± 2 % - для канатов из

проволоки без покрытия; ![]() % - для канатов из

оцинкованной проволоки.

% - для канатов из

оцинкованной проволоки.

1.3.10. Канаты с органическим сердечником должны иметь зазоры между прядями, при этом диаметр каната не должен превышать предельных отклонений, указанных в табл. 2. Допускается наличие зазора между прядями в канатах с металлическим сердечником и выступающий ворс сердечника в канатах с органическим сердечником.

1.3.11. Длину каната устанавливают в заказе. Допускаемые отклонения по длине: £ 400 м - +5 %, 0; > 400 м - +20 м, 0 - на каждые 1000 м или их части. При отсутствии указания длины канат изготовляют длиной не менее 200 м. Канаты длиной менее 200 м поставляют по согласованию с потребителем. В случае если указывается кратная и монтажная длина, а канат изготовляется общей длиной, то предприятие-изготовитель накладывает проволочные вязки на указанные длины.

Предельное отклонение по длине закрытого подъемного каната не должно превышать: +2 % - при длине каната до 500 м; +1 % - при длине каната свыше 500 м.

Предельное отклонение по длине спирального несущего каната не должно превышать: +4 % - при длине каната до 500 м; +2 % - при длине каната свыше 500 м. По требованию потребителя канат поставляют определенной длины, при этом масса каната не должна превышать 30 т.

1.4. Основные физико-механические и конструктивные параметры канатов

При проектировании подъемных установок для расчета параметров канатов используются характеристики, приведенные в табл. 3.

1.4.1. Круглые канаты

1.4.1.1. Коэффициент заполнения металлом площади поперечного сечения каната

![]() (1)

(1)

где F - суммарная площадь сечения всех проволок каната, мм2;

d - диаметр каната, мм;

π = 3,14;

![]() - расчетный параметр.

- расчетный параметр.

Таблица 3

Расчетные параметры канатов

|

|

|

ν |

|

kг |

|

γ*, кг/м3 |

|

|

0,381 |

3721 |

0,485 |

0,105 |

14,0 |

61 |

9766 |

|

|

0,369 |

3689 |

0,504 |

0,130 |

12,8 |

58 |

9997 |

|

|

0,363 |

3572 |

0,462 |

0,052 |

19,2 |

87 |

9840 |

|

|

0,502 |

4376 |

0,639 |

0,124 |

13,6 |

67 |

8717 |

|

|

0,420 |

4220 |

0,535 |

0,046 |

22,7 |

99 |

10048 |

|

|

0,310 |

3058 |

- |

0,212 |

- |

- |

9864 |

|

|

0,230 |

2418 |

- |

0,191 |

- |

- |

10513 |

|

|

0,281 |

3627 |

0,358 |

0,062 |

16,1 |

76 |

12907 |

|

|

0,389 |

3820 |

0,495 |

0,062 |

18,4 |

82 |

9820 |

|

|

0,470 |

4212 |

0,598 |

0,073 |

17,6 |

77 |

8962 |

|

|

0,650 |

5660 |

0,827 |

0,360 |

11,7 |

62 |

8708 |

|

|

ГОСТ 16827-81 |

0,450 |

4134 |

0,573 |

0,027 |

28,7 |

137 |

9187 |

|

ГОСТ 16828-81 |

0,422 |

3822 |

0,537 |

0,079 |

15,6 |

87 |

9057 |

1.4.1.2. Фиктивная (приведенная) плотность каната, кг/м3:

![]() (2)

(2)

где q - линейная масса каната, кг/м.

Если

ввести расчетный параметр ![]() , то

, то

![]() (3)

(3)

1.4.1.3. Расчетное суммарное разрывное усилие всех проволок каната, Н:

![]() (4)

(4)

где σв - маркировочная группа прочности каната по временному сопротивлению разрыву, МПа.

1.4.1.4. Коэффициент гибкости каната

![]() (5)

(5)

где δш - диаметр или высота фасонной проволоки наружного слоя каната, мм.

1.4.1.5. Удельный поверхностный коэффициент

(6)

(6)

где δi - диаметр i-й проволоки, мм;

S - поверхностный коэффициент, характеризующий восприимчивость каната к воздействию внешней агрессивной среды, мм-1.

1.4.1.6. Параметр, характеризующий изгибную жесткость ненатянутого каната, Н·мм2:

![]() (7)

(7)

где Е = 2,06 · 105 МПа - модуль упругости стали;

D - коэффициент изгибной жесткости (см. табл. 3).

1.4.1.7. Продольная жесткость каната, Н:

![]() (8)

(8)

где ē - коэффициент, учитывающий уменьшение продольной жесткости каната по сравнению со сплошным стальным стержнем, площадь которого равна суммарной площади всех проволок каната.

Для обтянутых канатов коэффициент ē равен: 0,60 - для круглопрядных канатов с органическим сердечником; 0,64 - для трехграннопрядных канатов и круглопрядных канатов с металлическим сердечником; 0,69 - для закрытых подъемных канатов.

Для необтянутых канатов значения коэффициента ē принимают на 15 % меньшими. Обтянутым канатом следует считать канат, у которого в процессе эксплуатации отсутствует остаточное упругое удлинение.

1.4.1.8. Критическую длину канатов (м), при которой он разрушается только от собственного веса, определяют по формуле

![]() (9)

(9)

где g - ускорение свободного падения (9,81 м/с2).

1.4.1.9. Крутящий момент (Н·м), возникающий в канате под действием растягивающей нагрузки:

![]() (10)

(10)

где k - коэффициент упругой связи между крутящим моментом и растягивающим усилием;

Р - осевое растягивающее усилие на канат, Н.

Значения k определяются конструкцией каната: для круглопрядных канатов с органическим сердечником (ГОСТ 7668-80) k = 0,092; для круглопрядных канатов с металлическим сердечником (ГОСТ 7669-80) k = 0,089; для трехграннопрядных канатов (ГОСТ 3085-80) k = 0,122; для многопрядных малокрутящихся канатов (ГОСТ 16828-81) k = 0,061; для закрытых подъемных канатов (ГОСТ 10506-76) k = 0,017.

Крутящий момент (Н·м) в отвесе каната при защемленном нижнем конце можно определить по формуле

![]() (11)

(11)

где Qк - масса концевого груза, кг;

L - длина каната, м.

1.4.2. Плоские канаты

1.4.2.1. Суммарное разрывное усилие всех проволок каната, Н:

![]() (12)

(12)

где b - ширина сечения каната, мм;

h - его толщина, мм.

1.4.2.2. Линейная масса каната, кг/м:

![]() (13)

(13)

1.4.2.3. Параметр, характеризующий изгибную жесткость каната, Н·мм2:

![]() (14)

(14)

1.4.2.4. Продольная жесткость каната, Н:

![]() (15)

(15)

1.4.3. Особенности канатов различных конструкций

1.4.3.1. Канаты односторонней свивки по сравнению с канатами крестовой свивки менее жесткие на изгиб и имеют большую опорную поверхность, что повышает их износостойкость. Эти канаты, однако, имеют несколько увеличенную продольную жесткость и жесткость при кручении по сравнению с канатами крестовой свивки. Кроме того, они обладают повышенной крутимостью под действием растягивающей нагрузки, а также склонны к петлеобразованию.

Важным отличием этих двух разновидностей каната является то, что при раскрутке каната крестовой свивки (при действии крутящего момента в направлении, противоположном направлению свивки прядей) сами пряди закручиваются, то есть сохраняют свою структурную целостность. В аналогичных условиях нагружения пряди каната односторонней свивки раскручиваются, при этом внешние проволоки прядей могут ослабнуть настолько, что перестанут нести осевую растягивающую нагрузку. Это имеет место на подъемных установках со шкивами трения глубоких шахт, где применяются круглопрядные канаты.

1.4.3.2. Многопрядные малокрутящиеся канаты имеют не менее двух слоев прядей, навитых на органический или металлический сердечник. Для достижения уравновешивания внутренних моментов упругих сил относительно оси каната, возникающих при его растяжении, пряди наружного и внутреннего слоев свиваются в противоположных направлениях. Разновидностью этих канатов являются некрутящиеся канаты с органическим сердечником, состоящие из плоских и овальных прядей, либо из одного слоя (внутреннего) круглых прядей и навитых на него двух или трех слоев плоских прядей. Эти канаты обладают также повышенной гибкостью.

1.4.3.3. Канаты закрытой конструкции являются малокрутящимися за счет переменности направления свивки различных слоев. Такие канаты обладают повышенной износостойкостью (см. табл. 3, параметр kг). Наличие устойчивого замыкания внешних фасонных проволок препятствует проникновению пыли и влаги внутрь каната.

1.4.3.4. Плоские канаты, изготовляемые из четного числа сталепроволочных стренг, являются некрутящимися. Для предотвращения скручивания каната стренги изготовляют с чередующимися направлениями правой и левой свивки.

1.4.3.5. Канаты из пластически деформированных круглых прядей типа ПК являются канатами двойной свивки. Пряди для изготовления таких канатов получают путем волочения круглых прядей через монолитную волоку. В процессе пластического обжатия проволоки в пряди изменяют форму поперечного сечения. После пластической деформации поверхность прядей становится гладкой. Канат из таких прядей отличается повышенным сопротивлением против истирания. В канатах из пластически деформированных прядей проволоки контактируют между собой по плоскости (полосовое касание), благодаря чему улучшаются условия взаимодействия проволок друг с другом и уменьшается их взаимное истирание.

1.4.3.6. Резинотросовые канаты представляют собой ряд параллельно уложенных в одной плоскости, запрессованных в резину оцинкованных или латунированных тросов, которые с двух сторон покрыты резиновыми обкладками. Такие канаты обладают высоким пределом выносливости, относительно большой линейной массой и являются ремонтопригодными. При необходимости за счет стыковки можно заменить случайно поврежденный участок и удлинить канат в связи с переходом на нижележащий горизонт.

1.5. Основные требования к выбору канатов

Выбор канатов для подъемных установок должен производиться с учетом конкретных условий их работы.

1.5.1. Головные канаты людских и грузолюдских подъемных установок должны быть грузолюдскими (ГЛ) марки ВК или В.

1.5.2. Канаты головные для перевозки груза, уравновешивающие, проводниковые, отбойные, тормозные, амортизационные, включающего устройства парашютов со шкивом трения должны быть не ниже марки В (требование вводится с 01.01.05).

1.5.3. Все канаты в шахтных стволах рекомендуется применять из оцинкованной проволоки. Группа оцинкования устанавливается по согласованию с заводами-изготовителями канатов.

В отдельных случаях допускается навеска канатов без покрытия.

1.5.4. Рекомендуется применять подъемные канаты с маркировочной группой по временному сопротивлению разрыву 1570 - 1670 - 1770 МПа; при этом не следует без необходимости использовать канаты с повышенными значениями σв.

Уравновешивающие канаты должны иметь маркировочную группу прочности 1370 - 1570 МПа.

Проводниковые и отбойные канаты закрытой и полузакрытой конструкций должны иметь маркировочную группу прочности 1080 - 1370 МПа, прядевой конструкции - 1370 - 1570 МПа.

Тормозные канаты в парашютах ПТКА, ПТКПА, ПТКША, ПКЛА и канаты включающих устройств в парашютах со шкивом трения должны иметь маркировочную группу прочности не ниже 1570 МПа.

Амортизационные канаты для парашютов и для канатно-винтовых амортизаторов устройств от переподъема должны иметь маркировочную группу прочности 1370 - 1570 МПа.

1.5.5. Рекомендуется применять канаты правой свивки, за исключением многоканатного подъема, где подъемные канаты должны быть попарно правой и левой свивок.

1.5.6. К навеске на многоканатной подъемной установке допускаются канаты одного и того же типа, диаметра и конструкции, изготовленные на одном и том же заводе, с одинаковой маркой проволок по прочности.

Разница значений разрывных усилий отдельных канатов не должна превышать 5 % по отношению к наибольшему разрывному усилию.

1.5.7. При проектировании подъемных установок

выбор канатов для конкретных условий следует производить с учетом

восприимчивости канатов к коррозионному воздействию внешней среды (см. п. 1.4.1.5).

Для вертикальных подъемных установок в качестве подъемных канатов (головных,

уравновешивающих) следует использовать канаты с поверхностным коэффициентом ![]() 2,5 мм-1

при применении светлых канатов и

2,5 мм-1

при применении светлых канатов и ![]() 3 мм-1 -

при применении оцинкованных канатов. Для наклонных подъемных установок следует

применять канаты с поверхностным коэффициентом

3 мм-1 -

при применении оцинкованных канатов. Для наклонных подъемных установок следует

применять канаты с поверхностным коэффициентом ![]() 3 мм-1.

3 мм-1.

При этом минимально допустимые диаметры канатов для наклонных подъемных установок из условий коррозионной устойчивости (поверхностного коэффициента), мм:

ТУ 14-4-874-78.............................................................................................................. 17,5

ТУ 14-4-875-78.............................................................................................................. 20,5

ГОСТ 3077-80................................................................................................................ 20,5

ГОСТ 2688-80................................................................................................................ 21,0

ГОСТ 7665-80................................................................................................................ 22,5

ГОСТ 7668-80................................................................................................................ 29,0

ГОСТ 3079-80................................................................................................................ 29,0

1.5.8. На одноканатных подъемных установках с канатными проводниками для обоих подъемных сосудов должны навешиваться головные канаты одинакового диаметра, конструкции и направления свивки.

1.5.9. На многоканатных подъемных установках должно быть навешено не менее двух уравновешивающих канатов предпочтительно одной конструкции и одинакового типоразмера. При этом для одной установки канаты должны иметь одинаковое направление свивок.

Применение круглых однослойных канатов не допускается.

1.5.10. При использовании круглых прядевых канатов в качестве уравновешивающих их крепление к подъемным сосудам должно осуществляться с помощью вертлюжных прицепных устройств.

1.5.11. В качестве тормозных и амортизационных канатов парашютов применяют нераскручивающиеся круглопрядные канаты крестовой свивки с органическим сердечником. Диаметр наружных проволок тормозных канатов должен быть не менее 2 мм.

1.5.12. В качестве канатных проводников и отбойных канатов эксплуатационных шахт должны применяться канаты, имеющие в наружном слое проволоки фасонного профиля высотой не менее 5 мм. Допускается применение круглопрядных нераскручивающихся однослойных канатов крестовой свивки с металлическим и органическим сердечником и диаметром наружных проволок не менее 2 мм. В случае применения канатов с органическим сердечником необходимо в процессе эксплуатации следить, чтобы натяжной груз за счет вытяжки каната не опускался на почву зумпфа. В качестве канатных проводников проходческих подъемов должны применяться такие же однослойные круглопрядные канаты как с металлическим, так и с органическим сердечником, а также многопрядные канаты, имеющие наружные проволоки диаметром не менее 1,5 мм.

1.5.13. Для навески проходческого оборудования следует применять многопрядные малокрутящиеся канаты, закрытые подъемные канаты и однослойные круглопрядные канаты крестовой свивки.

Для навески спасательных лестниц и кабелей должны применяться многопрядные малокрутящиеся или закрытые подъемные канаты.

Для навески опалубки и щитов-оболочек рекомендуется применять закрытые подъемные канаты (если они не являются направляющими), а для навески насосов - многопрядные малокрутящиеся канаты.

При навеске оборудования на нескольких канатах (полки, ставы труб и др.) рекомендуется применять канаты различного направления свивки (левой и правой).

1.6. Рекомендации по выбору конструкций канатов

Независимо от назначения рекомендуется применять нераскручивающиеся канаты. Проверка нераскручиваемости каната должна осуществляться удалением перевязок и мест заварки. При этом в нераскручивающихся канатах пряди в канатах двойной свивки, наружные пряди в многопрядных канатах, проволоки в канатах одинарной свивки могут раскручиваться на расстоянии не более одного шага свивки от конца каната или могут раскручиваться на расстоянии не более пяти шагов свивки таким образом, чтобы их можно было легко возвратить в прежнее положение.

Закрытый подъемный и спиральный несущий канаты являются нераскручивающимися, если при освобождении конца каната от зажимов и сварки фасонные проволоки не выходят из замка. Определение нераскручиваемости указанного слоя проволок производят на расстоянии не менее половины шага свивки от места отрезки.

Для проверки степени уравновешенности канатов, изготовленных по ГОСТ 3241-91, канат длиной, равной 50 его диаметров, свободно располагают на горизонтальной поверхности и измеряют максимальное отклонение оси каната от прямой, проведенной между его концами. Отклонение должно быть не более:

10 диаметров - для канатов с органическим сердечником;

15 диаметров - для канатов с металлическим сердечником и канатов одинарной свивки.

1.6.1. В вертикальных стволах с машинами барабанного типа в качестве головных рекомендуется применять оцинкованные канаты по ТУ 14-4-1444-87-Б унифицированных типоразмеров: 25,5; 27,0; 33,0; 36,5; 42,0; 46,5; 50,5; 53,5; 58,5 мм.

На подъемах с канатными проводниками допускаются к применению малокрутящиеся канаты (ГОСТ 16828-81).

Канаты с металлическим сердечником по ГОСТ 7669-80 и закрытые подъемные по ГОСТ 10506-76 допускаются к применению при реконструкции подъемных установок и углубке стволов при недостаточной канатоемкости барабанов имеющихся подъемных машин.

1.6.2. Пример подбора головных и уравновешивающих канатов для многоканатных машин приведен в табл. 4.

1.6.3. На наклонных грузовых подъемах следует применять подъемные канаты из пластически обжатых прядей по ТУ 14-4-874-78, ТУ 14-4-875-78, а также канаты марки «Дайформ».

1.6.4. При проходке вертикальных стволов рекомендуется применять:

в качестве головных для подъемных сосудов - канаты по ГОСТ 10506-76 или малокрутящиеся по ГОСТ 16828-81;

для подвески полков - малокрутящиеся канаты по ГОСТ 16827-81 или канаты по ГОСТ 7668-80;

для подвески спасательных лестниц, кабелей, насосов, трубопроводов - канаты по ГОСТ 10506-76 или малокрутящиеся по ГОСТ 16827-81, ГОСТ 16828-81;

для подвески металлической опалубки - канаты по ГОСТ 10506-76.

1.6.5. В качестве сигнальных тросов на грузолюдских и людских подъемных установках рекомендуется применять оцинкованные или покрытые искусственными материалами канаты крестовой свивки с органическим сердечником диаметром 5 - 10 мм.

1.6.6. В качестве уравновешивающих следует применять, как правило, оцинкованные малокрутящиеся или некрутящиеся многопрядные канаты.

На подъемных установках барабанного типа и отдельных установках со шкивами трения могут применяться плоские канаты.

1.6.7. На одноканатных и многоканатных установках допускаются к применению в качестве уравновешивающих плоские резинотросовые трудновоспламеняющиеся канаты или трудногорючие, разрешенные к применению Госгортехнадзором России.

Таблица 4

Пример подбора головных и уравновешивающих канатов, для многоканатных машин

|

Головные по ТУ 14-4-1444-87-А |

Уравновешивающие по ГОСТ 3088-80 |

Уравновешивающие плоские конструкции 8×4×12 = 384 |

|||||||

|

d, мм |

п |

q, кг/м |

d, мм |

п |

q, кг/м |

b×h, мм |

п |

q, кг/м |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

МК (ЦШ) 2,25×4 |

27,0 |

4 |

11,20 |

36,0 |

2 |

11,10 |

106×19 |

2 |

11,40 |

|

МК (ЦШ) 3,25×4 |

27,0 |

4 |

11,20 |

36,0 |

2 |

11,10 |

106×19 |

2 |

11,40 |

|

33,0 |

4 |

16,62 |

45,5 |

2 |

17,50 |

128×22 |

2 |

16,40 |

|

|

МК (ЦШ) 4×4 |

33,0 |

4 |

16,62 |

45,5 |

2 |

17,50 |

128×22 |

2 |

16,40 |

|

42,0 |

4 |

27,00 |

45,5 |

3 |

26,25 |

164×27 |

2 |

26,80 |

|

|

|

|

|

54,5 |

2 |

25,40 |

|

|

|

|

|

МК 5×2 |

42,0 |

2 |

13,50 |

41,0 |

2 |

14,35 |

113×20 |

2 |

13,0 |

|

46,5 |

2 |

16,80 |

45,5 |

2 |

17,50 |

128×22 |

2 |

16,40 |

|

|

МК (ЦШ) 5×4 |

46,5 |

4 |

33,60 |

45,5 |

4 |

35,00 |

150×25 |

3 |

33,60 |

|

|

|

|

52,0 |

3 |

34,65 |

|

|

|

|

|

|

|

|

45,51 |

1 + 2 |

34,15 |

|

|

|

|

|

|

|

|

54,5 |

|

|

|

|

|

|

|

50,5 |

4 |

39,64 |

54,5 |

3 |

38,10 |

164×27 |

3 |

40,20 |

|

|

|

|

|

54,51 |

2 + 1 |

40,45 |

|

|

|

|

|

|

|

|

59,5 |

|

|

|

|

|

|

|

МК (ЦШ) 5×6 |

42,0 |

6 |

40,50 |

54,5 |

3 |

38,10 |

164×27 |

3 |

40,20 |

|

|

|

|

54,5 |

2 + 1 |

40,45 |

|

|

|

|

|

|

|

|

59,5 |

|

|

|

|

|

|

|

46,5 |

6 |

50,40 |

54,5 |

4 |

50,80 |

157×26 |

4 |

49,20 |

|

|

50,5 |

6 |

59,46 |

59,5 |

4 |

60,32 |

- |

- |

- |

|

|

МК (ЦШ) 5×8 |

42,0 |

8 |

54,0 |

54,5 |

4 |

50,80 |

164×27 |

4 |

53,60 |

|

|

|

54,0 |

54,51 |

2 + 2 |

53,26 |

|

|

|

|

|

|

|

|

59,5 |

|

|

|

|

|

|

|

46,5 |

8 |

67,20 |

54,5 |

5 |

63,50 |

164×27 |

5 |

67,0 |

|

|

|

|

|

54,51 |

3 + 2 |

68,26 |

|

|

|

|

|

|

|

|

59,5 |

|

|

|

|

|

|

|

|

|

|

52,01 |

|

|

|

|

|

|

|

|

|

|

54,5 |

1 + 2 + 2 |

67,11 |

|

|

|

|

|

|

|

|

59,5 |

|

|

|

|

|

|

|

50,5 |

8 |

79,28 |

59,5 |

5 |

75,40 |

- |

- |

- |

|

1 Допускаются к применению в случае невыполнения условий уравновешенности (см. 1.8.3).

Стыковка отдельных кусков должна производиться в соответствии с технической документацией по стыковке резинотросовых канатов.

1.6.8. В качестве проводниковых должны применяться канаты диаметром (соответственно спиральные канаты с одним или несколькими слоями фасонных проволок, в том числе наружным слоем, и прядевой конструкции):

не менее 32,0 мм и 34,0 мм - для стволов глубиной до 800 м;

не менее 38,0 мм и 41,0 мм - в остальных случаях.

В целях унификации канатов и прицепных устройств рекомендуется применение канатов закрытой конструкции диаметром 32,0; 38,5 и 45,0 мм и прядевых 34,0; 41,0 и 47,0 мм. Для крупных подъемных установок глубоких шахт допускается применение канатов диаметром 52,0 мм.

1.7. Запасы прочности канатов

1.7.1. Канаты подъемных установок всех систем должны иметь при навеске запас прочности не ниже:

а) 9-кратного - для людских и аварийно-ремонтных подъемных установок, людских и грузолюдских (при расчете по людям) двухканатных подъемных установок со шкивами трения, не оборудованных парашютами;

б) 8-кратного - для подъемных установок со шкивами трения одноканатных (людских, грузолюдских и грузовых), многоканатных (людских и грузолюдских);

в) 7,5-кратного - для грузолюдских подъемных установок, для подвески механических грузчиков (грейферов) в стволе, проходческих люлек;

г) 7-кратного - для грузовых многоканатных подъемных установок;

д) 6,5-кратного - для грузовых подъемных установок с машиной барабанного типа;

е) 6-кратного - для передвижных аварийных подъемных установок, спасательных лестниц, канатов для подвески полков при проходке стволов глубиной до 600 м, насосов, труб водоотлива, проходческих агрегатов, канатных проводников эксплуатационных шахт;

ж) 5,5-кратного - для резинотросовых уравновешивающих канатов и канатов для подвески полков при проходке стволов глубиной от 600 до 1500 м;

з) 5-кратного - для отбойных канатов, канатных проводников проходческих подъемных установок, для подвески проходческого оборудования, за исключением указанного в пунктах «в» и «е», для новых подъемных канатов и стропов при разовом спуске под подъемным сосудом негабаритных грузов и при навеске (замене) подъемных сосудов на многоканатных подъемных установках, канатов подвески кабелей и остального проходческого подвесного оборудования, канатов для подвески полков при проходке стволов глубиной от 1500 до 2000 м;

и) 3-кратного от динамической нагрузки - для тормозных и амортизационных канатов парашютов;

к) 10-кратного - для стропов многократного использования при опускании негабаритных и длинномерных грузов под подъемным сосудом, для сигнальных тросов грузолюдских и людских подъемных установок.

Новым канатом следует считать подъемный канат, не имеющий обрывов проволок и имеющий потерю сечения стали проволок в пределах от 0 до 5 %.

Стыковые соединения резинотросовых уравновешивающих канатов должны иметь запасы прочности в соответствии с требованиями отраслевых Инструкций по навеске и безопасной эксплуатации резинотросовых уравновешивающих канатов (РТК) на скиповых подъемах шахт и рудников.

1.7.2. Головные канаты (за исключением канатов аварийно-ремонтных подъемов) для вертикальных стволов при максимальной длине отвеса более 600 м могут навешиваться по отношению суммарного разрывного усилия всех проволок каната к концевому грузу (без учета массы каната), которое должно быть не менее:

13-кратного - для людских барабанных подъемных установок;

10-кратного - для грузолюдских барабанных подъемных установок;

8,5-кратного - для грузовых барабанных подъемных установок;

11,5-кратного - для подъемов со шкивами трения, одноканатных (людских, грузолюдских и грузовых) и многоканатных людских и грузолюдских установок, кроме двухканатных, не оборудованных парашютами;

9,5-кратного - для многоканатных грузовых подъемных установок.

Запас прочности с учетом массы каната должен быть не ниже 4,5-кратного для грузовых подъемов и 5-кратного - для людских и грузолюдских подъемных установок.

1.7.3. Запас прочности канатов определяется как отношение суммарного разрывного усилия всех проволок каната к расчетной статической нагрузке

m = Рсум / Fрасч, (16)

где Рсум - суммарное разрывное усилие всех проволок каната, Н;

Fрасч - расчетная статическая нагрузка, Н.

Суммарное разрывное усилие Рсум вычисляют как сумму фактических разрывных усилий по результатам испытаний отдельных проволок, взятых из образца каната. Для новых канатов, а также для повторно испытуемых канатов проволоки, не выдержавшие испытания на перегиб или разрыв, в расчет суммарного разрывного усилия не принимают.

При выборе канатов суммарное разрывное усилие всех проволок каната принимают по соответствующему ГОСТ.

1.7.4. Для головных канатов вертикальных стволов расчетная статическая нагрузка складывается из веса клети или скипа с прицепными, парашютными и стопорными устройствами, веса максимального груза и каната длиной от точки схода его со шкива до точки прикрепления к клети или скипу при их нахождении на приемной площадке нижнего горизонта. В установках с тяжелым нижним уравновешивающим канатом (большего линейного веса, чем подъемный) при подсчете статической нагрузки вместо веса подъемного каната должен приниматься вес нижнего уравновешивающего каната при положении сосуда на верхней приемной площадке.

1.7.5. Для головных канатов наклонных стволов расчетную статическую нагрузку Ррасч определяют в соответствии с указаниями п. 1.7.4, но с учетом максимального угла наклона выработки и сопротивления движению вагонеток и каната.

1.7.6. Для резинотросовых уравновешивающих канатов расчетной статической нагрузкой является вес длины каната от прицепного устройства скипа, находящегося в верхнем положении, до нижней точки петли отвеса. Для ближайшего к прицепному устройству стыкового соединения нагрузкой является вес участка каната от данного соединения, когда скип находится в верхнем положении, до нижней точки петли отвеса.

1.7.7. Для проводниковых и отбойных канатов расчетная статическая нагрузка складывается из веса натяжного груза, приходящегося на один канат, и собственного веса каната.

1.7.8. Для тормозных и амортизационных канатов парашютов шахтных клетей расчет запаса прочности производится относительно динамической нагрузки, определенной из условия торможения клети с максимальным грузом, при котором замедление принимается равным 6 м/с2.

При этом замедление при торможении порожних клетей не должно превышать 50 м/с2.

1.7.9. Для проходческого оборудования расчетная статическая нагрузка, приходящаяся на канат, складывается из веса подвесного оборудования с материалами и людьми на нем, подвесного устройства, крепящих хомутов, зажимов и веса каната от точки схода его с копрового шкива до проектной глубины ствола. Расчетная статическая нагрузка направляющих канатов складывается из собственного веса и усилия натяжения, создаваемого лебедкой или специальным грузом.

Нагрузку на канаты трубопроводов водоотлива необходимо рассчитывать из условия полного заполнения става водой, а на канаты бетонопроводов - из условия разовой подачи в него двух автомашин бетонной смеси.

1.7.10. Для спасательной лестницы расчетной статической нагрузкой является нагрузка от веса всех рабочих наибольшей по численности смены, сложенная с весом лестницы.

1.8. Расчеты шахтных канатов

Расчет каната для конкретных условий применения состоит в определении его диаметра или линейной массы (массы 1 м каната), а затем в определении запаса прочности и проверке соответствия найденного значения запасу прочности по отраслевым ПБ.

По приведенным ниже формулам определяется либо минимальное значение диаметра (dmin), либо минимальная расчетная линейная масса (qmin). По полученному значению из ряда диаметров, взятых из рекомендованных к применению ГОСТов, подбирается ближайший больший.

В приведенных ниже расчетных формулах используются параметры табл. 3.

1.8.1. Подъемные канаты в вертикальных стволах

1.8.1.1. Минимальный диаметр (мм) или минимальную массу 1 м подъемного каната (кг) при выборе запаса прочности по постоянной шкале для установок без уравновешивающего каната определяют соответственно по формуле

или

где Qк - сумма масс порожнего сосуда (с подвесным устройством и парашютом) и максимальной массы перевозимого в сосуде груза, кг;

[т] - допустимый запас прочности;

Н - высота подъема, м;

h - расстояние от копрового шкива до сосуда, находящегося на верхней приемной площадке, м.

Пример.

Выбрать головной канат для одноканатной грузолюдской

подъемной установки с машиной барабанного типа: Qк

= 10000 кг; σв = 1670 МПа; ГОСТ

2688-80; h = 20 м; Н = 680 м; ![]() = 0,381;

= 0,381; ![]() = 3721 кг/м3; [т] = 7,5; g* = 9766.

= 3721 кг/м3; [т] = 7,5; g* = 9766.

По формуле

выбираем канат диаметром 42,0 мм.

По формуле

кг/м

кг/м

выбираем канат диаметром 42,0 мм.

При наличии уравновешивающих канатов, линейная масса которых равна линейной массе подъемных канатов или меньше, ее расчет dmin (мм) и qmin (кг/м) производится по формуле

или

где h - расстояние от сосуда, находящегося на нижней приемной площадке, до нижней точки петли уравновешивающего каната, м;

п - число головных канатов.

В случае применения «тяжелых» уравновешивающих канатов

где

здесь Σqу - суммарная масса 1 м уравновешивающих канатов, кг;

Σq - суммарная масса 1 м головных канатов, кг.

1.8.1.2. Минимальный диаметр или минимальную массу 1 м подъемного каната при выборе каната по переменной шкале определяют соответственно по формуле

или

![]()

где ![]() - допустимое

отношение суммарного разрывного усилия каната к концевому грузу.

- допустимое

отношение суммарного разрывного усилия каната к концевому грузу.

Пример. Выбрать диаметры головных

канатов для многоканатной грузолюдской подъемной установки: Qк = 32500 кг; σв = 1570 МПа; [m0] = 11,5; ГОСТ

7668-80; п = 4;

γ* = 9820; ![]() = 0,389.

= 0,389.

По формуле

мм

мм

выбираем канат диаметром 42,0 мм.

По формуле

![]()

что также приводит к необходимости выбора каната диаметром 42,0 мм, для которого q = 6,75 кг/м.

1.8.2. Минимальный диаметр (мм) или минимальную линейную массу 1 м подъемного каната в наклонном стволе (кг) определяют по формуле

или

где L, l - соответственно наклонная длина подъема и расстояние между копровым шкивом и сосудом, находящимся на верхней приемной площадке, м;

α - максимальный угол наклона выработки, град;

f1, f2 - соответственно коэффициент сопротивления движению состава, выбираемый из табл. 5, и коэффициент сопротивления движению каната при его взаимодействии с роликами и почвой, принимаемый равным 0,3.

Таблица 5

Значения коэффициентов сопротивления движению состава вагонеток

|

Наибольшая скорость движения партии вагонеток |

||||||

|

до 3 м/с |

3 - 5 м/с |

|||||

|

Число вагонеток в партии |

||||||

|

4 - 5 |

6 - 9 |

³ 10 |

1 - 5 |

6 - 9 |

³ 10 |

|

|

Менее 1,0 |

0,026 |

0,036 |

0,040 |

0,039 |

0,054 |

0,060 |

|

1,0 - 2,0 |

0,020 |

0,028 |

0,033 |

0,030 |

0,042 |

0,050 |

|

2,0 - 3,0 |

0,016 |

0,022 |

0,027 |

0,024 |

0,033 |

0,040 |

|

Более 3,0 |

0,015 |

0,020 |

0,024 |

0,022 |

0,030 |

0,030 |

Коэффициенты сопротивления движению скипа или клети принимать как для большегрузной вагонетки.

Учитывая, что коэффициенты сопротивления f1 и f2 в реальных условиях могут оказаться меньше регламентированных, для действующих подъемных установок максимальная нагрузка на канат может быть определена наладочной организацией экспериментально.

В стволе с переменным углом наклона допускается определять диаметр или линейную массу канатов последовательно для каждого участка ствола с постоянным углом наклона (от нижнего к верхнему участку) и принимать наибольший диаметр каната.

1.8.3. Уравновешивающие канаты

Суммарная масса 1 м всех уравновешивающих канатов многоканатных подъемных установок (одного уравновешивающего каната одноканатной установки) должна удовлетворять условию:

для двухсосудных подъемных установок

![]()

и для однососудных установок с противовесом

![]()

где Qс, Qгр, Qпр - массы порожнего сосуда (с подвесными устройствами), перевозимого в сосуде груза и противовеса соответственно, кг.

Отклонения от указанного условия допускаются лишь при выполнении требований к нескольжению канатов в режимах предохранительного торможения.

1.8.4. Минимальную линейную массу проводникового и отбойного канатов определяют по формуле

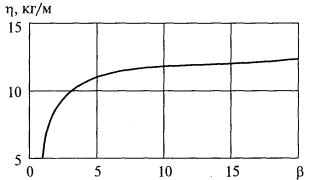

где Lη - масса концевого груза (кг) при его нижнем расположении, причем функцию η определяют с помощью графика (рис. 7) в зависимости от параметра β

![]()

где L - полная длина отвеса проводникового каната, м.

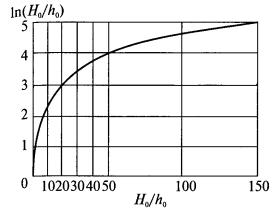

Рис. 7. Зависимости для расчета канатных проводников

1.8.5. Минимальная линейная масса (кг/м) тормозного и амортизационного каната

![]()

где Fобщ = 1,4 (Qк + Qу)(j + g), Н;

здесь Qу - масса уравновешивающего каната, кг;

j = 6 м/с2 - замедление с максимальным грузом при торможении.

1.8.6. Проверочные расчеты канатов

Проверочный расчет состоит в определении фактического запаса прочности каната в его наиболее нагруженном сечении и проверке соответствия найденного значения запасу прочности по отраслевым ПБ. При этом значения линейной массы q (кг/м) и суммарного разрывного усилия всех проволок каната Рсум (Н) принимаются из ГОСТ для выбранного типоразмера каната. При наличии акта об испытаниях канатов в канатноиспытательной станции (КИС) в качестве Рсум следует принимать суммарное разрывное усилие принятых к расчету проволок. Допускается линейную массу q определять путем взвешивания мерных отрезков канатов.

Фактический запас прочности определяется следующим образом.

1.8.6.1. Для вертикальных подъемных установок при расчете запаса прочности по постоянной шкале:

при отсутствии уравновешивающего каната

![]()

при применении уравновешивающих канатов линейной массы, равной или меньшей линейной массы подъемных канатов,

![]()

при применении «тяжелых» уравновешивающих канатов

![]()

1.8.6.2. Для вертикальных подъемных установок при выборе канатов по переменной шкале запасов прочности определяем фактическое значение величины

![]()

и фактический запас прочности по соответствующей формуле п. 1.8.6.1.

1.8.6.3. Для наклонных подъемных установок

![]()

где значения f1 и f2 приведены в п. 1.8.2.

1.8.6.4. Для проводниковых и отбойных канатов

![]()

1.8.6.5. Для тормозных и амортизационных канатов

1.9. Выбор диаметров барабанов и шкивов

Отношение наименьшего диаметра навивки (барабана или шкива) к диаметру каната должно быть не менее:

120 - для одноканатных подъемных машин со шкивом трения;

95 - для многоканатных подъемных машин с отклоняющим и копровым шкивами;

79 - для направляющих (копровых) шкивов и барабанов одноканатных и многоканатных подъемных установок на поверхности, многоканатных подъемных машин без отклоняющего шкива, для футерованных отклоняющих шкивов многоканатного подъема при угле обхвата канатами свыше 15°; для проходческих подъемных машин при использовании канатов закрытой конструкции;

60 - для направляющих (копровых) шкивов и барабанов подземных подъемных машин и лебедок, для машин и лебедок, используемых при проходке, для подземных машин вспомогательных подъемов, для подъемных машин вентиляционных скважин, для футерованных отклоняющих шкивов многоканатного подъема при угле обхвата канатами шкива до 15°;

50 - для передвижных подъемных машин и стационарных аварийно-ремонтных подъемных установок;

45 - для вспомогательных шкивов, используемых при навеске проводниковых канатов закрытой конструкции;

30 - для вспомогательных шкивов, используемых при навеске подъемных канатов закрытой конструкции;

25 - для вспомогательных шкивов, используемых при навеске круглопрядных (с органическим и металлическим сердечником) канатов, для плоских канатов;

20 - для отклоняющих шкивов проводниковых канатов при натяжении их грузами, расположенными на копре, а также для направляющих шкивов и барабанов проходческих грузовых лебедок, предназначенных для подвески полков, подвесных насосов, трубопроводов, спасательных лестниц;

15 - для вспомогательных шкивов и барабанов, с которых канат сматывается без нагрузки (как для барабанов по ГОСТ 11127-78, предназначенных для транспортировки и хранения канатов).

Для передвижных (вспомогательных и маневровых) лебедок, а также для направляющих шкивов наклонных подъемных установок при угле обхвата шкива канатами до 15° отношение диаметров не регламентируется.

На действующих предприятиях при углубке, реконструкции подъемных установок и в других обоснованных случаях допускается уменьшение указанных соотношений для барабанов и шкивов подъемных установок не более чем на 10 %.

1.10. Оформление нарядов-заказов на канаты

1.10.1. Заказы на канаты должны составляться с учетом проектных решений, опыта эксплуатации и рекомендаций настоящей Инструкции.

1.10.2. Заказ должен содержать исчерпывающие сведения о канате: место навески, ГОСТ (ТУ), диаметр, назначение (Г, ГЛ), требования к покрытию (без покрытия, оцинкованный), марка проволок (ВК, В, I), направление свивки (правой, левой), сочетание направлений свивки (крестовой, односторонней), степень крутимости (крутящийся, малокрутящийся, некрутящийся), способ свивки (раскручивающийся, нераскручивающийся), маркировочная группа (σв), тип сердечника (сизаль, полиамид, полипропилен, пенька), смазка каната (несмазанный, смазанный в соответствии с ГОСТ 3241-91), количество отрезков каната («концов») и их длина, общая масса, потребность по кварталам.

Если заказывается комплект головных канатов для многоканатной подъемной установки, то в заказе это необходимо оговорить особо.

2. НАВЕСКА И ЗАМЕНА КАНАТОВ

2.1. Общие положения

2.1.1. Первоначальная навеска канатов (подъемных, тормозных, отбойных и проводниковых) и их последующая замена должны производиться в соответствии с проектом производства работ, выполненным для каждой подъемной установки на основании требований ПБ, ПТЭ, настоящей Инструкции, рекомендаций завода-изготовителя канатов, утвержденным главным механиком производственного объединения по добыче угля (комбината, треста).

Проекты (технологические паспорта) должны быть разработаны шахтой или проектной организацией производственного объединения и должны содержать пооперационные графики выполнения работ с указанием исполнителей и мероприятий по безопасному ведению этих работ.

2.1.2. Работы по навеске и замене канатов (подъемных, тормозных, отбойных и проводниковых) проводятся под общим руководством и в присутствии главного механика предприятия (шахтостроительного управления) или старшего механика по стационарным установкам, старшего механика по подъемам. Непосредственно руководство работами осуществляется механиком подъема. В случае его неправильных действий руководство работами должны взять на себя вышеуказанные лица.

По инициативе заказчика или изготовителя каната при навеске (в том числе в случае замены) может присутствовать представитель изготовителя.

2.1.3. В проведении работ по навеске и замене канатов должны участвовать опытные рабочие, прошедшие обучение и имеющие удостоверения по специальности (электрослесарь, стволовой, рукоятчик, машинист подъемной установки и др.).

2.1.4. Не менее чем за сутки до начала плановых работ по навеске и замене канатов должна быть проведена специальная подготовка: определен состав бригад с обязательным включением в их состав лиц, имеющих опыт работ по замене канатов, изучена технология производства работ и проведен инструктаж по безопасным методам ведения данных работ с записью в специальном журнале. В состав бригад должны входить машинисты подъемных установок и рукоятчик. Допускается не включать в состав бригад рукоятчика при условии, что подача сигналов будет производиться опытным электрослесарем.

2.1.5. Перед началом работ ответственным лицом технического надзора должна быть проверена исправность вспомогательного оборудования, используемого при замене канатов (лебедок, стропов, зажимов и т.д.), а также состояния желобов копровых шкивов, барабанов и их футеровки.

2.1.6. Перед выполнением работ должны быть тщательно осмотрены и очищены от посторонних предметов и кусков угля и породы подшкивные и приемные площадки, расстрелы, узлы крепления оборудования на копре и в стволе.

2.1.7. Во время работ по замене канатов все другие работы, не связанные с заменой, в стволе и в копре должны быть запрещены.

2.1.8. Перекрытие ствола при замене канатов обязательно согласовывается с участком вентиляции и техники безопасности (ВТБ) для предотвращения нарушения вентиляционного режима шахты.

2.1.9. Места производства работ должны быть освещены. Нормы освещенности для каждого места установки перекрытия должны соответствовать требованиям нормативных документов.

2.1.10. Рабочие площадки в копре, надшахтном здании, околоствольных выработках и на самих перекрытиях стволов должны быть ограждены от свободных проемов ствола.

Ограждение может быть решетчатым или сетчатым. Допускается применять для ограждения стальной канат с обязательной отбортовкой вверх под углом 90° от настила рабочей площадки. Высота ограждения должна составлять 1 - 1,2 м, высота отбортовки - не менее 0,15 м.

2.1.11. На период проведения работ по замене канатов со всеми рабочими местами, подъемной машиной, лебедками и другими вспомогательными механизмами должна быть надежная сигнализация и телефонная связь. Таблицы с применяемыми сигналами должны быть вывешены на видных местах на каждом посту наблюдения и у применяемых лебедок и механизмов.

При производстве работ для подачи сигналов из ствола и с приемных площадок машинисту подъема можно пользоваться как рабочей, так и ремонтной сигнализацией.

2.1.12. Рабочие, непосредственно участвующие в замене канатов, должны иметь спецодежду, каску с ремешком, светильник, предохранительный пояс.

Перед началом работ ответственное за выполнение лицо технического надзора должно проверить наличие у каждого рабочего испытанного и исправного предохранительного пояса.

2.1.13. Запрещается работать в стволе, над стволом и на расстоянии до 3 м от ствола (если он не перекрыт полностью) без закрепления работающего персонала предохранительными поясами. Работающие на перекрытиях, а также на крыше установленного на перекрытии подъемного сосуда закрепляются за элементы армировки или специально смонтированные растяжки из стальных канатов. При работе на крыше подъемного сосуда можно крепить предохранительные пояса за головной канат и элементы подвесного устройства только тогда, когда они соединены должным образом (по постоянной схеме) с подъемным сосудом.

2.1.14. Во время ведения работ при навеске каната необходимо принимать меры для предохранения его от повреждения.

Навеска каната может производиться путем сматывания его на барабан подъемной машины непосредственно с заводской катушки или со специальных лебедок (лебедок с приводом и тормозом, служащих для выполнения основных работ по навеске каната), на которые предварительно перематывают канат с заводской катушки, что дает возможность при перемотке производить промер каната и предварительно закреплять один конец в коуше, размещая его на боковой стороне барабана.

2.1.15. Нельзя допускать растягивание каната в целях его промера перед навеской по околоствольному двору с укладкой его удлиненными петлями, так как при этом нарушается свивка канатов, возможны случаи образования петель и перекрутов прядей каната, а также происходит загрязнение каната абразивными материалами.

2.1.16. При перемотке каната с барабана на барабан не допускается образование петель и заломов каната. Для этого барабаны с канатами необходимо устанавливать на специальные кронштейны (желательно с домкратными винтами), предварительно вставив в их отверстия вал. Вал барабанов, вмещающих больше пяти тонн канатов, желательно устанавливать с подшипниками качения, что значительно облегчит процесс перемотки.

Направления сматывания и наматывания каната на новый барабан должны быть в одну сторону с нижней части одного из барабанов на нижнюю часть второго. Во избежание перегиба канатов вращение барабанов в разные стороны не допускается.

Для полного исключения возможного сбрасывания витков перемотку каната следует производить под натяжением.

Размотку канатов массой свыше 5 т до 01.01.05 г. допускается вести при установке барабана плашмя на специальной поворотной платформе с контролем правильности перемотки.

Особое внимание при навеске необходимо уделять канатам односторонней свивки и трехграннопрядным, так как они больше подвержены раскручиванию.

2.1.17. При выполнении работ по снятию подъемных канатов рекомендуется старый канат навивать на моторную катушку (устройство, содержащее барабан с приводом и тормозом).

2.1.18. В случае использования канатоведущего шкива многоканатной машины как барабана, на который навивается вся длина навешиваемого каната, перед навивкой каната поверх футеровки рекомендуется уложить транспортерную ленту, армированную металлическими полосами толщиной 6 - 8 мм и шириной 100 мм с расстоянием между полосами 350 - 400 мм.

2.1.19. При перемотке каната на барабан проходческой лебедки между слоями каната должны укладываться прокладки (футеровка).

Толщина прокладок из листовой стали принимается от 1 до 3 мм в зависимости от грузоподъемности лебедки и диаметра каната. Листы прокладок должны укладываться с зазором между ними по периметру барабана до 100 мм или внахлестку. Ширина прокладок должна строго соответствовать ширине барабана лебедки.

При навивке каната на барабан лебедки необходимо обеспечивать его натяжение. Допускается использовать составные по ширине барабана прокладки с укладкой их внахлестку по оси барабана.

2.1.20. Доставку канатов к навеске на концевых откатках, а также уравновешивающих канатов в выработки околоствольного двора рекомендуется производить на специальных удлиненных барабанах, установленных на раме с ходовой частью. Размеры барабана устанавливаются в зависимости от необходимой канатоемкости и габаритов клети.

Для перемотки каната с заводской катушки барабаны следует оборудовать съемным механическим приводом.

Не допускается сматывание каната с барабана с укладкой его кольцами в вагонетки, так как при навивке возможны случаи образования «жучков», что может приводить к преждевременному образованию дефектов, недопустимых для дальнейшей эксплуатации.

2.1.21. Канаты, используемые для подъемных установок со шкивами трения (многоканатных и одноканатных) и смазанные на заводе-изготовителе антифрикционной смазкой, перед навеской должны быть полностью очищены от смазки. При появлении смазки в процессе эксплуатации она должна удаляться с помощью материалов, связывающих смазку.

Канаты, смазанные фрикционной канатной смазкой, перед навеской не очищаются.

2.1.22. При отрезании каната (излишняя длина, для испытаний в КИС, при перепанцировке и т.п.) на него с обеих сторон от места разреза должны быть наложены бандажи (перевязки) из мягкой проволоки. Количество и ширина бандажей в зависимости от диаметра каната должны соответствовать величинам, указанным в табл. 6. Расстояние между бандажами должно быть не менее шага свивки.

Таблица 6

Параметры бандажей (перевязок)

|

Количество перевязок, не менее, для канатов |

Ширина перевязки, мм, не менее |

||

|

крестовой свивки |

односторонней свивки |

||

|

£ 14,5 |

1* |

1* |

10 |

|

15,0 - 24,5 |

3 |

3 |

25 |

|

25,0 - 30,5 |

3 |

4 |

40 |

|

31,0 - 44,5 |

3 |

4 |

50 |

|

45,0 - 50,5 |

3 |

4 |

75 |

|

51,0 |

3 |

4 |

100 |

* Или конец каната должен быть заварен.

Торцы канатов с металлическим сердечником диаметром более 57,0 мм должны быть заварены.

2.1.23. При резке спиральных несущих канатов, подъемных канатов закрытого типа, а также многослойных прядевых канатов на каждом конце каната необходимо устанавливать по два повернутых относительно друг друга на 90° четырехболтовых зажима с расстоянием между ними, равным 2 - 4 диаметрам каната.

Взамен двух четырехболтовых зажимов можно устанавливать восемь двухболтовых зажимов вплотную друг к другу при ширине каждого зажима, равной диаметру каната.

Перед снятием зажимов торцы каната следует надежно заварить с помощью электросварки.

2.1.24. При навеске необтянутых канатов упругое удлинение канатов (мм) под действием собственного веса и груза при нижнем положении сосуда и в случае присоединения каната к сосуду после предварительного опускания каната в ствол определяется соответственно по формулам:

![]()

![]()

где L - полная длина отвеса каната, м;

Мк - масса концевого груза, кг.

2.1.25. Крепление канатов

2.1.25.1. Перед навеской канатов должны быть подготовлены комплект зажимов для запанцировки каната на коуше, а также зажимы для временного крепления каната.

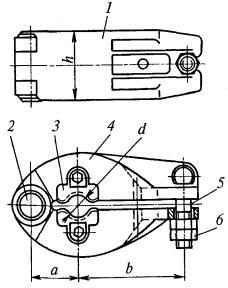

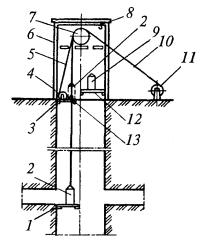

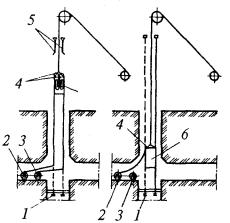

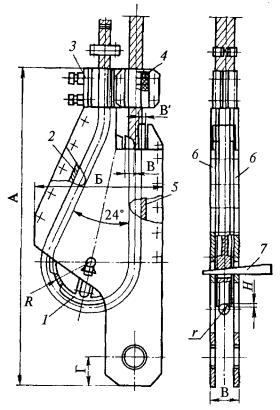

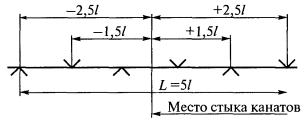

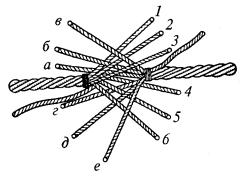

2.1.25.2. Крепление отвеса нового каната к заменяемому следует производить четырехболтовыми зажимами (рис. 8), состоящими из планок 1, болтов 2 и гаек 3.

Число четырехболтовых зажимов определяется из условия

![]()

где Q - нагрузка на зажим от веса удерживаемого каната, Н;

k = 3 - коэффициент запаса по защемляющей способности;

d и h - соответственно диаметр каната и длина зажима, мм;

[σ] - допустимые удельные давления на канат. Для канатов прядевой конструкции [σ] = 50 МПа при нерегулируемой затяжке болтов, [σ] = 75 МПа при регулируемой. Для закрытых канатов допускаемые давления соответственно равны 120 МПа и 150 МПа;

f - расчетный коэффициент сцепления каната с деталями зажима, принимаемый равным 0,15 для канатов прядевой конструкции и 0,17 для закрытых;

P = dh[σ]

Контролируемое усилие (Н) затяжки одного болта

Рб = Р / 4.

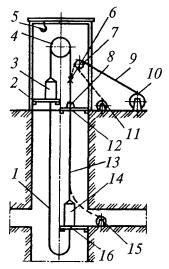

Для вспомогательных работ (например, для крепления вспомогательного каната к заменяемому при маневрах: подтягивании, сматывании и др.) возможно применение двухболтовых зажимов. При переводе конца нового каната через копровой шкив крепление нового каната к заменяемому канату диаметром d должно осуществляться с помощью U-образных зажимов (рис. 9), состоящих из планки 1, скобы 2 и гаек 3. При этом планка должна находиться со стороны нового каната. Расчет числа U-образных зажимов производится так же, как для четырехболтовых зажимов.

Нужно иметь в виду, что число зажимов должно быть не менее трех.

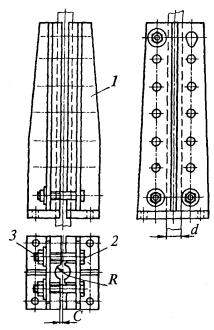

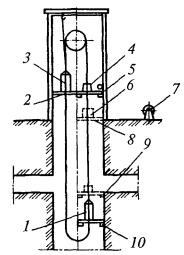

2.1.25.3. Для временного удержания отвеса каната в стволе следует применять многоболтовые опорные зажимы (рис. 10), состоящие из опорных колодок с ребрами жесткости 1, болтов 2 и гаек 3, устанавливаемые на опорных балках перекрытия. При этом R выбирается из соотношения R = (0,52 - 0,53)D, а С = (0,15 - 0,20)d.

Наружную поверхность каната в месте закрепления опорного зажима очищают от смазки. Выше опорного зажима устанавливают двухплашечный зажим для контроля отсутствия проскальзывания каната. Высоту опорного зажима (мм), усилие затяжки одного болта (Н) и число болтов определяют соответственно по формулам:

![]()

![]()

![]()

где σв - предел прочности материала болта, МПа;

dб - внутренний диаметр резьбы болта, мм. Для закрепления каната на шкиве трения следует использовать специальные зажимы (струбцины) с болтами, поставленными в отверстия для крепления футеровки. Число зажимов для канатов должно быть не менее двух.

Нужно иметь в виду, что канаты разных конструкций могут сильно различаться по поперечной жесткости, поэтому в случае перехода от «привычного» каната на канат другой конструкции для затяжки болтов зажима обязательно использование динамометрических ключей.

Для обеспечения надежного удержания отвеса каната необходимо производить подтяжку болтов зажима не реже чем через 30 мин.

Рис. 8. Четырехболтовой зажим для соединения канатов

Рис. 9. U-образный зажим для соединения канатов

Рис. 10. Многоболтовой зажим для крепления канатов

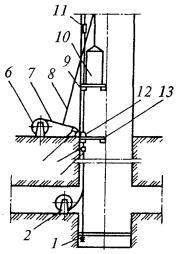

2.1.25.4. Для временного удержания отвеса каната диаметром d в стволе могут применяться также быстроразъемные грушевидные зажимы (рис. 11), состоящие из щек 1, 4, вкладышей 3, оси 2, болта 5 и гаек 6.

Удерживающая способность одного зажима, Н:

![]()

требуемое при этом усилие затяжки болта (Н) определяют как

![]()

где а, b, h - геометрические размеры зажима.

При работе с комплектом зажимов выше верхнего зажима устанавливают двухплашечный для контроля отсутствия проскальзывания каната.

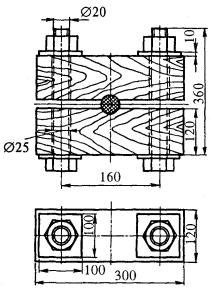

2.1.25.5. Для крепления отвеса каната при навеске допускается применять деревянные (дубовые) зажимы во избежание деформации каната.

При размерах дубовых зажимов, приведенных на рис. 12, допускаемая удерживающая нагрузка на один зажим для круглопрядных канатов может быть принята равной 15000 Н, а для канатов закрытого типа - 10000 Н. В зависимости от ожидаемой нагрузки устанавливается необходимое количество зажимов (нагрузка пропорциональна количеству зажимов).

2.1.26. Требования к испытаниям канатов перед навеской

2.1.26.1. Все головные канаты вертикальных и наклонных шахтных подъемов (за исключением канатов на грузовых наклонных подъемах с углом наклона менее 30°), канаты для подвески полков, спасательных лестниц, проходческих люлек должны быть испытаны перед навеской на канатно-испытательных станциях в соответствии с Инструкцией по испытанию шахтных канатов.

Рис. 11. Быстроразъемный грушевидный зажим

Рис. 12. Деревянный зажим для крепления канатов

Если изготовленный канат с заводской катушки используется для нескольких подъемных канатов, навешиваемых в течение года со дня испытаний, то допускается выдача свидетельств согласно заявлению на каждый канат по результатам испытаний одного образца. В остальных случаях перед навеской каждого каната шахта должна направлять на испытание новый образец.

Образец каната, направляемый на испытание в канатно-испытательную станцию, не должен подвергаться очистке от смазки с использованием растворителей (бензина, керосина и т.д.) или путем нагрева.

Резинотросовые уравновешивающие канаты испытываются в соответствии с Инструкцией по навеске и безопасной эксплуатации огнестойких резинотросовых уравновешивающих канатов (РТК) на скиповых подъемах шахт и рудников.

Резервный испытанный канат перед навеской может вторично не испытываться, если срок его хранения не превышает 12 мес.

2.1.26.2. Канаты грузовых наклонных подъемов с углом наклона менее 30°, проводниковые, тормозные, отбойные, амортизационные, канаты для подвески насосов, пневмопогрузчиков, труб водоотлива, труб вентиляции, цементации, сжатого воздуха, кабелей и др. перед навеской не испытывают, а расчет запасов их прочности производят по данным заводского акта-сертификата.

2.1.26.3. Замена канатов любого назначения должна быть обоснована результатами испытаний, инструментальных и визуальных наблюдений, а также регламентированными ПБ сроками службы канатов.

2.1.27. Перед отрезанием каната вблизи прицепного устройства (или распанцировкой) подвесное устройство должно быть надежно закреплено растяжками (стропами) к расстрельным балкам. Растяжки снимают после запанцировки каната в коуш.

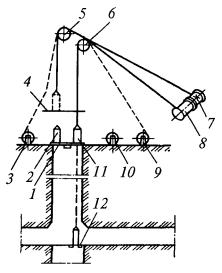

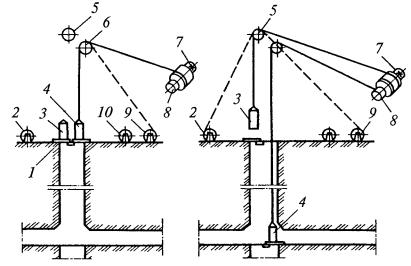

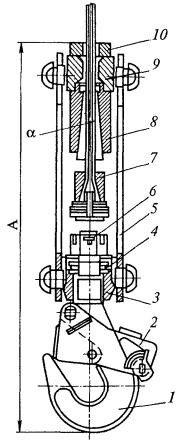

Перед распанцировкой канатов из коушей, перед демонтажем стропов временного крепления или зажимов, соединяющих канаты, производится напуск каната на узел крепления (коуш, зажим).