|

ГОСУДАРСТВЕННЫЙ КОМИТЕТ РОССИЙСКОЙ ФЕДЕРАЦИИ |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р

|

Материалы лакокрасочные

ОПРЕДЕЛЕНИЕ

ТВЕРДОСТИ ПОКРЫТИЯ

ПО ВРЕМЕНИ УМЕНЬШЕНИЯ АМПЛИТУДЫ

КОЛЕБАНИЙ МАЯТНИКА

ISO 1522:1998

Paints and varnishes - Pendulum damping test

(MOD)

Москва

ИПК Издательство стандартов

2004

Предисловие

Задачи, основные принципы и правила проведения работ по государственной стандартизации в Российской Федерации установлены ГОСТ Р 1.0-92 «Государственная система стандартизации Российской Федерации. Основные положения» и ГОСТ Р 1.2-92 «Государственная система стандартизации Российской Федерации. Порядок разработки государственных стандартов»

Сведения о стандарте

1 ПОДГОТОВЛЕН Открытым акционерным обществом «Научно-производственная фирма «Спектр ЛК», Техническим комитетом по стандартизации ТК 195 «Материалы лакокрасочные», на основе аутентичного перевода стандарта, указанного в пункте 4, который выполнен ВНИИКИ

2 ВНЕСЕН Научно-техническим управлением Госстандарта России

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 26 декабря 2003 г. № 391-ст

4 Настоящий стандарт является модифицированным по отношению к международному стандарту ИСО 1522:1998 «Лаки и краски. Определение твердости по времени затухания маятника» с изменением № 1. При этом дополнительные слова, фразы и приложение D, включенные в текст стандарта для учета потребностей национальной экономики Российской Федерации и особенностей государственной (национальной) стандартизации Российской Федерации, выделены курсивом.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ Р 1.5-2002 (подраздел 3.6)

5 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в указателе «Национальные стандарты», а текст этих изменений - в информационных указателях «Национальные стандарты». В случае пересмотра или отмены настоящего стандарта соответствующая информация будет опубликована в информационном указателе «Национальные стандарты»

Содержание

Введение

В настоящем стандарте рассмотрены два метода испытания лакокрасочных покрытий на твердость по Кенигу и по Персозу, которые соответствуют стандартам DIN 53157:1987 и NFT 30-016:1991. В основе действия приборов лежит один и тот же принцип, заключающийся в том, что амплитуда колебаний маятника, касающегося поверхности покрытия, уменьшается тем быстрее, чем мягче эта поверхность; маятники отличаются размерами, периодом и амплитудой колебаний.

Сложность при проведении испытаний определяется тем, что взаимодействие маятника и поверхности лакокрасочного покрытия зависит как от упругих, так и от вязкоупругих свойств покрытия, что не дает возможности скоррелировать результаты испытаний, проведенных по разным методам. Вследствие этого при определении времени уменьшения амплитуды колебаний маятника должен использоваться только один тип маятника.

При выборе типа маятника следует руководствоваться следующими рекомендациями:

a) на поверхностях с низким коэффициентом трения маятник Персоза может проскальзывать, что делает результаты недостоверными. Однако при испытании лаков и красок это встречается крайне редко;

b) показания обоих приборов зависят от физических характеристик покрытия и от влияния окружающей среды. Поэтому испытания должны проводиться при определенной температуре, влажности воздуха и отсутствии сквозняков. На время уменьшения амплитуды колебаний маятника могут также влиять толщина лакокрасочного покрытия и материал окрашиваемой поверхности.

Методы не рекомендуются для определения твердости рельефных лакокрасочных покрытий.

ГОСТ Р 52166-2003

(ИСО 1522:1998)

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Материалы лакокрасочные ОПРЕДЕЛЕНИЕ ТВЕРДОСТИ ПОКРЫТИЯ ПО ВРЕМЕНИ УМЕНЬШЕНИЯ АМПЛИТУДЫ КОЛЕБАНИЙ МАЯТНИКА Paints and varnishes. Determination of hardness by pendulum damping test |

Дата введения - 2005-01-01

1 Область применения

Настоящий стандарт входит в серию стандартов на отбор образцов и проведение испытаний красок, лаков и других лакокрасочных материалов.

Стандарт устанавливает методы определения твердости по времени уменьшения амплитуды колебаний маятника на однослойных покрытиях или многослойных системах покрытий лаками, красками или другими лакокрасочными материалами.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 3722-81 Подшипники качения. Шарики. Технические условия

ГОСТ 8832-76 Материалы лакокрасочные. Методы получения лакокрасочного покрытия для испытания (ИСО 1514:1984 «Лаки и краски. Стандартные пластины для испытаний», MOD)

ГОСТ 9980.2-86 Материалы лакокрасочные. Отбор проб для испытаний (ИСО 1512:1974 «Лаки и краски. Отбор проб для испытаний», MOD; ИСО 1513:1980 «Лаки и краски. Контроль и приготовление образцов для испытаний», MOD)

ГОСТ 29317-92 Материалы лакокрасочные и сырье для них. Температуры и влажности для кондиционирования и испытания (ИСО 3270:1984, MOD)

ГОСТ Р ИСО 5725-1-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 1. Основные положения и определения (ИСО 5725-1:1994, IDT)

ГОСТ Р ИСО 5725-2-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 2. Основной метод определения повторяемости и воспроизводимости стандартного метода измерений (ИСО 5725-2:1994, IDT)

ГОСТ Р ИСО 5725-3-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 3. Промежуточные показатели прецизионности стандартного метода измерений (ИСО 5725-3:1994, IDT)

ГОСТ Р ИСО 5725-4-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 4. Основные методы определения правильности стандартного метода измерений (ИСО 5725-4:1994, IDT)

ГОСТ Р ИСО 5725-5-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 5. Альтернативные методы определения прецизионности стандартного метода измерений (ИСО 5725-5:7998, IDT)

ГОСТ Р ИСО 5725-6-2002 Точность (правильность и прецизионность) методов и результатов измерений. Часть 6. Использование значений точности на практике (ИСО 5725-6:1994, IDT)

ГОСТ Р 51694-2000 Материалы лакокрасочные. Определение толщины покрытия (ИСО 2808:1997, MOD)

Примечание - При пользовании настоящим стандартом целесообразно проварить действие ссылочных стандартов и классификаторов по указателю «Национальные стандарты», составленному по состоянию на 1 января текущего года, и по соответствующим информационным указателям, опубликованным в текущем году. Если ссылочный документ заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться замененным (измененным) стандартом. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Дополнительная информация

Для каждого конкретного метода испытания, указанного в настоящем стандарте, необходима дополнительная информация. Перечень требуемой дополнительной информации приведен в приложении А.

4 Принцип действия приборов

Маятник, опирающийся на окрашенную поверхность, приводят в колебательное состояние. Измеряют время, за которое амплитуда колебаний уменьшится на точно установленную величину. Более короткое время изменения амплитуды колебания маятника соответствует более низкой твердости.

5 Приборы

5.1 Маятники

Конструкции маятников состоят из открытой рамы, связанной перекладиной, на нижней поверхности которой вставлены два шарика в качестве точек опоры; нижний конец рамы изготовлен в виде стрелки. Маятники отличаются по форме, массе, времени колебания и другим деталям согласно 5.1.1 и 5.1.2.

Маятники помещают под защитные колпаки, так как на их работу оказывают влияние сквозняки и вибрация.

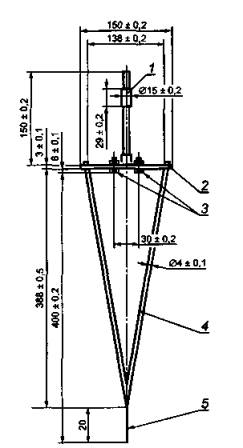

5.1.1 Маятник Кенига (рисунок 1). Метод А

Маятник Кенига устанавливают на двух шариковых опорах диаметром (5 ± 0,005) мм, расположенных на расстоянии (30 ± 0,2) мм друг от друга, твердостью (63 ± 3) HRC* или (1600 ± 32) HV 30**.

Маятник уравновешен (для регулирования собственной частоты колебаний) грузом, скользящим по вертикальному стержню, установленному на перекладине. На полированной стеклянной пластинке период колебания должен составлять (1,40 ± 0,02) с, а время уменьшения амплитуды колебаний маятника при смещении от 6° до 3° - (250 ± 10) с. Общая масса маятника должна быть (200 ± 0,2) г.

______________

* HRC - твердость по Роквеллу ГОСТ 3722.

** HV - твердость по Виккерсу.

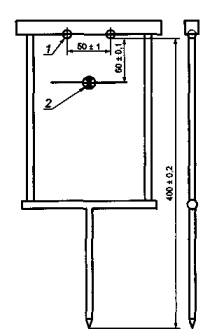

5.1.2 Маятник Персоза (рисунок 2). Метод Б

Маятник Персоза опирается на два шарика из нержавеющей стали диаметром (8 ± 0,005) мм, расположенных на расстоянии (50 ± 1) мм друг от друга твердостью (59 ± 1) HRC. Противовес не предусмотрен. Период колебания на стеклянной полированной пластинке должен составлять (1 ± 0,001) с, а время уменьшения амплитуды колебаний при отклонении маятника от 12° до 4° на той же поверхности - (430 ± 10) с. Общая масса маятника должна быть (500 ±0,1) г, его центр тяжести в состоянии покоя должен находиться на расстоянии (60 ± 0,1) мм ниже плоскости опоры, а острие стрелки - на расстоянии (400 ± 0,2) мм ниже плоскости опоры.

5.2 Штатив прибора (для установки испытываемой пластинки и маятника)

Конструкция штатива является общей для обоих типов маятника, состоит из стойки на тяжелом основании, к которой прикреплен горизонтальный столик с плоской рабочей поверхностью, приемлемые размеры которого могут быть 95×110 мм, толщиной не менее 10 мм. На штативе установлены арретиры для подвески маятника вне контакта со столиком, а также механизм для опускания маятника на испытуемую пластинку без ударов.

1 - регулируемый противовес; 2 – перекладина шириной (12 ±0,1) мм; 3-шар диаметром 5 мм; 4 - рама; 5 - стрелка

Рисунок 1 - Маятник Кенига

1 - шар диаметром 8 мм; 2 - центр тяжести

Рисунок 2 - Маятник Персоза

5.3 Шкала (расположена на фронтальной поверхности штатива)

Шкала имеет разметку для отсчета углового отклонения маятника либо в пределах 6° и 3° (маятник Кенига), либо 12° и 4° (маятник Персоза) от центральной точки, обозначающей положение покоя маятника. Шкала может перемещаться и закрепляться в положении, когда нулевое значение и неподвижное положение острия стрелки маятника совпадают.

Шкала может быть нанесена на зеркало или расположена перед зеркалом, чтобы при наблюдении избежать ошибок параллакса (видимого изменения относительных положений предметов вследствие перемещения глаза наблюдателя).

5.4 Секундомер или другой счетчик времени для отсчета времени уменьшения амплитуды колебаний маятника.

5.5 Полированная стеклянная пластинка для настройки маятника.

6 Отбор проб

Отбирают среднюю пробу лакокрасочного материала, подлежащего испытанию (либо каждого вида лакокрасочного материала при многослойном покрытии), по ГОСТ 9980.2 и подготавливают каждый образец для испытаний по ГОСТ 8832.

7 Пластинки с покрытием для испытаний

7.1 Пластинки

Выбирают одну из типовых пластинок, указанных в ГОСТ 8832 (приложение 2), которая должна быть плоской, твердой и без дефектов.

Рекомендуются металлические или стеклянные пластинки размером 100×100×5 мм.

7.2 Подготовка и нанесение покрытия

Если нет других указаний, то каждая пластинка для испытаний должна быть подготовлена в соответствии с ГОСТ 8832 (приложение 2). На пластинку наносят один или несколько слоев испытуемого лакокрасочного материала по методу, указанному для данного материала*. Покрытие при этом должно быть гладким и не иметь дефектов поверхности.

* Метод нанесения, время сушки, количество слоев, толщину покрытия, срок выдержки покрытия перед испытанием указывают в нормативном документе или технических условиях на лакокрасочный материал.

7.3 Сушка и кондиционирование

Каждую окрашенную пластинку для испытаний подвергают холодной или горячей сушке и искусственному старению (при необходимости) в течение определенного времени и при заданных условиях. Перед испытанием необходимо выдержать образцы при температуре (23 ± 2) °С и относительной влажности (50 ± 5) % не менее 16 ч, если нет других указаний.

Отпечатки пальцев, пыль или другое загрязнение на поверхности покрытия приводят к снижению достоверности результатов. Поэтому окрашенные пластинки нуждаются в соответствующем способе хранения и обращении.

7.4 Толщина покрытия

Толщину высушенного покрытия в микрометрах определяют по одному из методов ГОСТ Р 51694.

8 Методы испытаний

8.1 Настройка приборов

Настройка приборов приведена в приложениях В и С.

8.2 Условия проведения испытаний

Испытания проводят при температуре (23 ±2) °С и относительной влажности (50 ± 5) % (по ГОСТ 29317), если нет других указаний.

8.3 Определение времени уменьшения амплитуды колебаний маятника

8.3.1 На предметный столик прибора помещают пластинку окрашенной стороной вверх.

8.3.2 Мягко опускают маятник на поверхность пластинки.

8.3.3 Отклоняют маятник, не допуская бокового смещения опоры, на соответствующий угол (6° - для маятника Кенига, метод А; 12° - для маятника Персоза, метод Б) и фиксируют его в этом положении посредством специального стопора.

8.3.4 Отпускают маятник и одновременно включают секундомер или другой счетчик времени.

Примечание - В случае автоматического действия прибора время уменьшения амплитуды колебаний маятника будет измеряться автоматически.

8.3.5 Записывают время в секундах, в течение которого амплитуда колебаний уменьшилась либо с 6° до 3° (твердость по маятнику Кенига), либо с 12° до 4° (твердость по маятнику Персоза).

8.3.6 Проводят определения на трех различных участках одного и того же образца. Записывают каждый результат и вычисляют среднеарифметическое значение трех определений в секундах.

9 Прецизионность

Прецизионность определяют по ГОСТ Р ИСО 5725-1 - ГОСТ Р ИСО 5725-6.

9.1 Маятник Кенига

Для оценки достоверности результатов с доверительным уровнем 95% должны использоваться следующие критерии.

9.1.1 Повторяемость r

Два результата, каждый из которых вычислен как среднеарифметическое значение трех определений на одном образце, полученные одним и тем же оператором, считают неудовлетворительными, если они отличаются более чем на 8 % от их среднего значения.

9.1.2 Воспроизводимость R

Два результата, каждый из которых вычислен как среднеарифметическое значение трех определений на одном образце, полученные операторами в различных лабораториях, считают неудовлетворительными, если они отличаются более чем на 23 % от их среднего значения.

9.1.3 Систематическая погрешность

Определить систематическую погрешность не представляется возможным, поскольку твердость по Кенигу определяется только по результатам измерений настоящего метода испытания.

9.2 Маятник Персоза

Для оценки достоверности результатов с доверительным уровнем 95% должны использоваться следующие критерии.

9.2.1 Повторяемость r

Два результата, каждый из которых вычислен как среднеарифметическое значение трех определений на одном образце, полученные одним и тем же оператором, считают неудовлетворительными, если они отличаются более чем на 3% от их среднего значения.

9.2.2 Воспроизводимость R

Два результата, каждый из которых вычислен как среднеарифметическое значение трех определений на одном образце, полученные операторами в различных лабораториях, считают неудовлетворительными, если они отличаются более чем на 8% от их среднего значения.

9.2.3 Систематическая погрешность

Определить систематическую погрешность не представляется возможным, поскольку твердость по Персозу определяется только по результатам настоящего метода испытания.

10 Протокол испытаний

Протокол испытаний должен содержать:

a) информацию, необходимую для идентификации проверяемой продукции;

b) ссылку на настоящий стандарт;

c) дополнительную информацию (перечисления а) - е)) по приложению А;

d) ссылку на международный или национальный стандарт, технические требования к продукции или на другой документ, предоставляющий информацию по перечислению с);

e) любые отличия от установленного настоящим стандартом метода испытаний;

f) результаты испытаний, как указано в 8.3.6;

g) тип используемого маятника (маятник Кенига, метод А или маятник Персоза, метод Б);

h) дату испытания.

Приложение А

(обязательное)

Перечень необходимой дополнительной информации

Для каждого конкретного метода испытаний, указанного в настоящем стандарте, необходима следующая дополнительная информация, которая должна быть взята из международного или национального стандарта, или другого документа, касающегося испытуемого материала (приложение D), или она должна быть предметом договора между заинтересованными сторонами:

а) материал пластинки, толщина пластинки и подготовка поверхности пластинки;

b) метод нанесения испытываемого покрытия на пластинку, включая продолжительность и условия сушки в промежутке между нанесением очередных слоев при многослойном покрытии;

c) продолжительность и условия холодной или горячей сушки и старения покрытия (при необходимости) перед испытанием;

d) толщина в микронах высушенного покрытия и метод измерения в соответствии с ГОСТ Р 51694, а также тип покрытия - однослойное или многослойная система покрытий;

e) температура и относительная влажность воздуха при проведении испытания, если они отличаются от стандартных, указанных в 8.2 настоящего стандарта.

Приложение В

(обязательное)

Настройка маятника Кенига (метод А)

В.1 Настройку маятника и столика для пластинок проводят перед каждым испытанием следующим образом:

В.1.1 Контрольную полированную стеклянную пластинку помещают на столик для пластинок. Затем осторожно устанавливают маятник в неподвижном состоянии на поверхность стекла. Необходимо убедиться, что маятник колеблется свободно.

В.1.2 Устанавливают спиртовой уровень на поверхность контрольной стеклянной пластинки. Выравнивают положение стеклянной пластинки посредством регулировочных винтов в основании корпуса прибора.

В.1.3 Очищают контрольную стеклянную пластину мягкой, безворсовой тканью, смоченной растворителем (приложение D).

В.1.4 Протирают опорные шарики мягкой тканью, смоченной растворителем. Выдерживают маятник в условиях окружающей среды (условиях проведения испытаний) и затем устанавливают его в неподвижном положении на стеклянную пластинку.

В.1.5 Проверяют положение шкалы относительно стрелки маятника. При неподвижном маятнике стрелка должна стоять напротив нуля шкалы.

Если стрелка не совпадает с нулем, перемещают шкалу (с помощью винта) до получения правильного положения нуля.

В.2 Проверяют продолжительность колебаний маятника на контрольной стеклянной пластинке следующим образом:

В.2.1 Отклоняют маятник до 6°, отпускают его нажатием кнопки «сброс», одновременно включая секундомер или другой счетчик времени.

В.2.2. Определяют продолжительность 100 колебаний маятника, она должна составлять (140 ± 2) с.

В.2.3 Если измеренное время оказалось менее требуемого, перемещают груз вниз, если более - вверх. Регулировку продолжают до тех пор, пока не будет достигнута заданная продолжительность колебаний маятника.

Если регулировка не обеспечивает требуемое время, прибор должен быть признан дефектным и отремонтирован.

В.3 Проверяют продолжительность уменьшения колебаний маятника на контрольной стеклянной пластинке следующим образом:

В.3.1 Отклоняют маятник до 6°, отпускают его нажатием кнопки «сброс» и одновременно включают секундомер или другой счетчик времени.

В.3.2 Определяют продолжительность колебаний маятника при снижении амплитуды от 6° до 3°, она должна составлять (250 ± 10) с (что соответствует 172-185 колебаниям маятника).

Приложение С

(обязательное)

Настройка маятника Персоза (метод Б)

С.1 Настройку маятника и столика для пластинок проводят перед каждым испытанием следующим образом:

С.1.1 Контрольную полированную стеклянную пластинку помещают на столик для пластинок. Затем осторожно устанавливают маятник в неподвижном состоянии на поверхность стекла. Необходимо убедиться, что маятник колеблется свободно.

С.1.2 Устанавливают спиртовой уровень на поверхность контрольной стеклянной пластинки. Выравнивают положение стеклянной пластинки посредством регулировочных винтов в основании корпуса прибора.

С.1.3 Очищают контрольную стеклянную пластинку мягкой, безворсовой тканью, смоченной растворителем (приложение D).

С.1.4 Протирают опорные шарики мягкой тканью, смоченной растворителем. Выдерживают маятник в условиях окружающей среды (условиях проведения испытаний) и затем устанавливают его в неподвижном положении на стеклянную пластинку.

С. 1.5 Проверяют положение шкалы относительно стрелки маятника. При неподвижном маятнике стрелка должна стоять напротив нуля шкалы. Если стрелка не совпадает с нулем, перемещают шкалу (с помощью винта) до получения правильного положения нуля.

С.2 Проверяют продолжительность колебаний маятника на контрольной стеклянной пластинке следующим образом:

С.2.1 Отклоняют маятник до 12°, отпускают его нажатием кнопки «сброс», одновременно включая секундомер или другой счетчик времени.

С.2.2 Определяют продолжительность 100 колебаний маятника, она должна составлять (100 ± 0,1) с.

С.2.3 Если указанное значение не может быть достигнуто, повторно очищают стеклянную пластинку и опорные шарики маятника. Не допускается подгонка шкалы измерительного прибора под это значение.

С.3 Проверяют длительность уменьшения амплитуды колебаний маятника на контрольной стеклянной пластинке следующим образом:

С.3.1 Отклоняют маятник до 12°, отпускают его и одновременно включают секундомер или другой счетчик времени.

С.3.2 Определяют продолжительность колебаний маятника при снижении амплитуды от 12° до 4°, она должна составлять (430 ± 10) с.

С.3.3 Если это значение не может быть достигнуто, повторяют проверку стеклянной пластинки и прибора по С.2.3.

Приложение D

(справочное)

Показатели (характеристики) приборов и материалов для определения твердости покрытий

Таблица D.1

|

Наименование показателя (характеристики) прибора, материала |

Значение показателя (содержание характеристики) |

|

|

Маятник Кенига (метод А) |

Маятник Персоза (метод Б) |

|

1 Маятник |

|

|

|

Масса, г |

200,0 ± 0,2 |

500 ±0,1 |

|

Средний период колебаний, с |

1,40 ±0,02 |

1,000 ± 0,001 |

|

Диаметр опорных шариков, мм |

5,000 ± 0,005 |

8.000 ± 0,005 |

|

Угол отклонения |

От 6° до 3° включ. |

От 12° до 4° включ. |

|

Твердость опорных шариков HRC |

62-66 |

|

|

Расстояние между центрами опорных шариков, мм |

30 ± 0,2 |

50 ±1 |

|

Время уменьшения амплитуды колебаний на контрольной пластинке, с |

250 ±10 |

Не менее 420 |

|

Расстояние от плоскости опоры до центра тяжести, мм |

- |

60 ±1 |

|

2 Секундомер (любого типа) |

|

|

|

Диапазон измерений, мин |

От 0 до 30 |

|

|

Погрешность (средняя) за 30 мин, с |

±1 |

|

|

3 Пластинки контрольные стеклянные полированные |

|

|

|

Длина, мм |

120±1 |

|

|

Ширина, мм |

90±1 |

|

|

Толщина, мм |

5 (+0,5/ - 0,1) |

|

|

Непараллельность, мкм |

5 |

|

|

Шероховатость Re, мкм, не более |

0,63 |

|

|

Номинальная твердость, HV ед., не менее |

500 |

|

4 Приборы измерения толщины по ГОСТ Р 51694 |

|

|

|

Погрешность измерения, %, не более |

5 |

|

|

5 Растворитель (для очистки стеклянных пластинок перед нанесением покрытия, а также опорных шариков маятников перед каждым испытанием) |

Спирт этиловый |

|

|

6 Салфетка текстильная |

Ткань хлопчатобумажная, мягкая, не оставляющая на поверхности волокон |

|

Ключевые слова: лакокрасочные материалы, покрытия, определение твердости, технические характеристики приборов, методы испытаний, маятник Кенига, маятник Персоза