СИСТЕМА НОРМАТИВНЫХ ДОКУМЕНТОВ В СТРОИТЕЛЬСТВЕ

СВОД ПРАВИЛ

ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО

ГАЗОПРОВОДОВ

ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ

И РЕКОНСТРУКЦИЯ

ИЗНОШЕННЫХ ГАЗОПРОВОДОВ

СП 42-103-2003

ЗАО «ПОЛИМЕРГАЗ»

Москва

2004

ПРЕДИСЛОВИЕ

1 РАЗРАБОТАН ЗАО «Полимергаз» и коллективом ведущих специалистов ОАО «ГипроНИИгаз», АО «Запсибгазпром», АО «ВНИИСТ», АОЗТ «СП МосПартеплогаз», ЗАО «Руспройсгаз», МИИП-НПО «Пластик», Госгортехнадзора России, Госстроя России и ряда газораспределительных хозяйств России при координации ЗАО «Полимергаз»

2 СОГЛАСОВАН:

Госгортехнадзором России, письмо от 16.06.2000 г. № 03-35/240

ГУГПС МЧС России, письмо от 24.05.2000 г. № 20/2.2/1907

3 ОДОБРЕН постановлением Госстроя России от 26 ноября 2003 г. № 195

4 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ решением Межведомственного координационного совета по вопросам технического совершенствования газораспределительных систем и других инженерных коммуникаций, протокол от 27 ноября 2003 г. № 33

ВЗАМЕН СП 42-101-96, СП 42-103-97, СП 42-105-99

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

СП 42-103-2003 «Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов» разработан в развитие основополагающего СНиП 42-01-2002 «Газораспределительные системы» взамен СП 42-101-96 «Проектирование и строительство газопроводов из полиэтиленовых труб диаметром до 300 мм», СП 42-103-97 «Восстановление стальных подземных газопроводов с использованием синтетических тканевых шлангов и специального двухкомпонентного клея», СП 42-105-99 «Контроль качества сварных соединений полиэтиленовых газопроводов».

СП 42-103-2003 содержит подтвержденные научными исследованиями, опробованные на практике и рекомендуемые в качестве официально признанных технические решения, средства и способы реализации обязательных требований, установленных СНиП 42-01, по проектированию и строительству полиэтиленовых газопроводов, а также реконструкции изношенных газопроводов с применением полиэтиленовых (в том числе профилированных) труб, синтетических тканевых шлангов и специального двухкомпонентного клея.

В разработке настоящего Свода правил приняли участие:

Габелая Р.Д., Гвоздев И.В., Гиллер Г.А., Голик В.Г., Дерюгин М.Н., Зайцев К.И., Кайгородов Г.К., Карвецкий А.Г., Каргин В.Ю., Нечаев А.С., Рождественский В.В., Сафронова И.П., Синев В.М., Токер А.П., Удовенко В.Е., Чирчинская Г.П., Шинкарев А.М., Шишов Н.А., Шурайц А.Л.

СВОД ПРАВИЛ ПО ПРОЕКТИРОВАНИЮ И СТРОИТЕЛЬСТВУ

ПРОЕКТИРОВАНИЕ И СТРОИТЕЛЬСТВО ГАЗОПРОВОДОВ

ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ

И РЕКОНСТРУКЦИЯ ИЗНОШЕННЫХ ГАЗОПРОВОДОВ

DESIGN AND CONSTRUCTION OF POLYETHILENE

GAS PIPELINES

AND RENOVATION OF UNDERGROUND GAS PIPELINES

Дата введения 2003-11-27

1 ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1 Настоящий Свод правил распространяется на проектирование и строительство новых газопроводов из полиэтиленовых труб, а также на реконструкцию стальных изношенных газопроводов.

1.2 При проектировании, строительстве и реконструкции газопроводов следует руководствоваться требованиями СНиП 42-01, СП 42-101 и других нормативных документов, утвержденных в установленном порядке.

2 НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Своде правил использованы ссылки на следующие документы:

СНиП 2.02.01-83* Основания зданий и сооружений;

СНиП 2.02.04-88 Основания и фундаменты на вечномерзлых грунтах;

СНиП 3.01.01-85* Организация строительного производства;

СНиП 3.03.01-87 Несущие и ограждающие конструкции;

СНиП 11-01-2003 Инструкция о порядке разработки, согласования, утверждения и составе проектной документации на строительство предприятий, зданий и сооружений;

СНиП 12-03-2001 Безопасность труда в строительстве. Часть 1. Общие требования;

СНиП 12-04-2002 Безопасность труда в строительстве. Часть 2. Строительное производство;

СНиП II-7-81* Строительство в сейсмических районах;

СНиП 42-01-2002 Газораспределительные системы;

СП 42-101-2003 Общие положения по проектированию и строительству газораспределительных систем из металлических и полиэтиленовых труб;

СП 42-102-2004 Проектирование и строительство газопроводов из металлических труб;

ГОСТ 9.402-80 ЕСЗКС. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием;

ГОСТ 9.602-89 ЕСЗКС. Сооружения подземные. Общие требования к защите от коррозии;

ГОСТ 166-89 Штангенциркули. Технические условия;

ГОСТ 868-82 Нутромеры индикаторные с ценой деления 0,01 мм. Технические условия;

ГОСТ 2226-88 Мешки бумажные. Технические условия;

ГОСТ 2930-62 Приборы измерительные. Шрифты и знаки;

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия;

ГОСТ 4045-75 Тиски слесарные с ручным приводом. Технические условия;

ГОСТ 5686-94 Грунты. Методы полевых испытаний сваями;

ГОСТ 6507-90 Микрометры. Технические условия;

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия;

ГОСТ 8433-81 Вещества вспомогательные ОП-7 и ОП-10. Технические условия;

ГОСТ 9142-90 Ящики из гофрированного картона. Общие технические условия;

ГОСТ 9396-88 Ящики деревянные многооборотные. Общие технические условия;

ГОСТ 10354-82 Пленка полиэтиленовая. Технические условия;

ГОСТ 10705-80 Трубы стальные электросварные. Технические условия;

ГОСТ 11262-80 Пластмассы. Метод испытания на растяжение;

ГОСТ 12423-66 Пластмассы. Условия кондиционирования и испытаний образцов (проб);

ГОСТ 12820-80 Фланцы стальные плоские приварные на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры;

ГОСТ 12822-80 Фланцы стальные свободные на приварном кольце на Ру от 0,1 до 2,5 МПа (от 1 до 25 кгс/см2). Конструкция и размеры;

ГОСТ 14192-96 Маркировка грузов;

ГОСТ 14782-86 Контроль неразрушающий. Соединения сварные. Методы ультразвуковые;

ГОСТ 15846-79 Продукция, отправляемая в районы Крайнего Севера и труднодоступные районы. Упаковка, маркировка, транспортирование и хранение;

ГОСТ 17375-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Отводы крутоизогнутые типа 3D (R » 1,5DN). Конструкция;

ГОСТ 17376-2001 Детали трубопроводов бесшовные приварные из углеродистой и низколегированной стали. Тройники. Конструкция;

ГОСТ 17811-78 Мешки полиэтиленовые для химической продукции. Технические условия;

ГОСТ 18573-86 Ящики деревянные для продукции химической промышленности. Технические условия;

ГОСТ 18599-2001 Трубы напорные из полиэтилена. Технические условия;

ГОСТ 18698-79 Рукава резиновые напорные с текстильным каркасом. Технические условия;

ГОСТ 19667-74 Контейнер специализированный групповой массой 5,0 т для штучных грузов;

ГОСТ 21650-76 Средства скрепления тарно-штучных грузов в транспортных пакетах. Общие требования;

ГОСТ 22852-77 Ящики из гофрированного картона для продукции приборостроительной промышленности. Технические условия;

ГОСТ 24157-80 Трубы из пластмасс. Метод определения стойкости при постоянном внутреннем давлении;

ГОСТ Р 12.3.048-2002 ССБТ. Строительство. Производство земляных работ способом гидромеханизации. Требования безопасности;

ГОСТ Р 50838-95 Трубы из полиэтилена для газопроводов. Технические условия;

ТУ 6-19-231-87 Трубы напорные из непластифицированного поливинилхлорида;

ТУ 6-19-359-97 Детали соединительные из полиэтилена для газопроводов;

ТУ 2248-017-40270293-2002 Трубы из полиэтилена ПЭ 100 для газопроводов давлением свыше 0,6 МПа;

ТУ 2248-018-40270293-2002 Трубы из полиэтилена для газопроводов больших диаметров;

ТУ 2248-025-00203536-96 Неразъемные соединения полиэтиленовых труб со стальными;

ТУ 2248-031-00203536-96 Седелки крановые полиэтиленовые с закладными электронагревателями;

ТУ 2248-001-18425183-01 Детали соединительные из полиэтилена с удлиненными хвостовиками;

ТУ 2291-032-00203536-96** Муфты полиэтиленовые с закладными электронагревателями для газопроводов;

ТУ 2245-028-00203536-96. Лента полиэтиленовая сигнальная для подземных газопроводов;

ТУ 2248-054-00203536-99 Вводы цокольные газовые армированные стеклопластиком;

ПБ 12-529-03 Правила безопасности систем газораспределения и газопотребления;

РД 03-495-02 Технологический регламент проведения аттестации сварщиков и специалистов сварочного производства;

РД 03-614-03 Порядок применения сварочного оборудования при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов;

РД 03-615-03 Порядок применения сварочных технологий при изготовлении, монтаже, ремонте и реконструкции технических устройств для опасных производственных объектов.

3 ОБЩИЕ ПОЛОЖЕНИЯ

3.1 При выборе труб и соединительных деталей, запорной арматуры, кроме положений настоящего СП, учитывают положения и требования СП 42-101.

3.2 Организацию и порядок проведения производственного контроля качества строительно-монтажных работ предусматривают в соответствии с требованиями СНиП 3.01.01 и положениями СП 42-101, а также настоящего СП.

4 ТРУБЫ, СОЕДИНИТЕЛЬНЫЕ ДЕТАЛИ И ДРУГИЕ МАТЕРИАЛЫ

4.1 Для проектирования и строительства новых газопроводов из полиэтиленовых труб, а также реконструкции стальных газопроводов применяются полиэтиленовые (в том числе профилированные) трубы или синтетические тканевые шланги и специальный двухкомпонентный клей, отвечающие требованиям СНиП 42-01, а также государственных стандартов и технических условий, утвержденных в установленном порядке.

4.2 Толщина стенки полиэтиленовой (в том числе профилированной) трубы характеризуется стандартным размерным отношением номинального наружного диаметра к номинальной толщине стенки (SDR), которое следует определять в зависимости от давления в газопроводе, марки полиэтилена и коэффициента запаса прочности по формуле (1)

где MRS - показатель минимальной длительной прочности полиэтилена, использованного для изготовления труб и соединительных деталей, МПа (для ПЭ 80 и ПЭ 100 этот показатель равен 8,0 и 10,0 МПа соответственно);

МОР - рабочее давление газа, МПа, соответствующее максимальному значению давления для данной категории газопровода, МПа;

С - коэффициент запаса прочности, выбираемый в зависимости от условий работы газопровода по СНиП 42-01.

4.3 Трубы и соединительные детали (в том числе полиэтиленовые краны) выбираются в соответствии с нормативной документацией, утвержденной в установленном порядке. При проектировании и строительстве газопроводов, как правило, должны использоваться трубы и соединительные детали, имеющие одинаковое значение показателей SDR и MRS.

Не рекомендуется применять в качестве соединительных деталей при строительстве газопроводов сварные отводы, тройники и крестовины.

4.4 Внутренний диаметр трубы определяется гидравлическим расчетом в соответствии с СП 42-101.

4.5 Для строительства и реконструкции газопроводов применяются полиэтиленовые трубы, изготовленные в соответствии с нормативными документами. Сортамент полиэтиленовых труб по ГОСТ Р 50838 и основные производители труб и деталей приведены в приложении А.

Полиэтиленовые трубы с защитной (полипропиленовой) оболочкой допускается применять без устройства песчаного основания при прокладке в мелкокаменистых грунтах, при бестраншейных способах строительства и реконструкции.

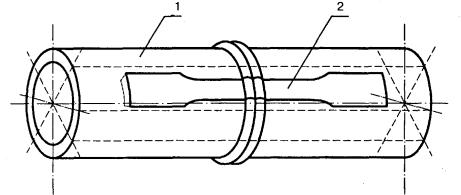

4.6 Полиэтиленовые профилированные трубы (разрешенные к применению при реконструкции в установленном порядке) изготавливаются из ПЭ 80 или ПЭ 100 с SDR 26, SDR 17/17,6, SDR 11, формуются специальным термомеханическим методом и восстанавливают свою первоначальную круглую форму под действием давления и температуры пара.

Наружный диаметр полиэтиленовой профилированной трубы принимается равным внутреннему диаметру изношенного стального газопровода. Допускается уменьшение наружного диаметра полиэтиленовой профилированной трубы на 5 %.

Рекомендуемая маркировка труб приведена в приложении Б.

4.7 Для соединения полиэтиленовых профилированных труб со стандартными полиэтиленовыми трубами или элементами используются соединительные детали с закладными электронагревателями с SDR не более 17,6.

4.8 Седельные ответвления используются для присоединения ответвлений газопроводов к полиэтиленовой трубе.

Для присоединения ответвлений газопровода к полиэтиленовой профилированной трубе используются седельные ответвления с гибким основанием, обеспечивающим плотное прижатие к наружной поверхности трубы. Допускается использование седловидных ответвлений с жестким основанием при условии совпадения диаметров трубы и основания.

4.9 Для присоединения полиэтиленовой трубы к стальной рекомендуется использовать разъемные и неразъемные соединения «полиэтилен-сталь», пригодность которых для применения в строительстве подтверждена в установленном порядке.

4.10 Соединения полиэтиленовых труб со стальными осуществляют, как правило, с помощью неразъемных соединений «полиэтилен-сталь», которые изготовляют в заводских условиях по технической документации, утвержденной в установленном порядке, имеющих паспорт или сертификат, свидетельствующий об их качестве. Для неразъемных соединений «полиэтилен-сталь», используемых в особых грунтовых или климатических условиях, рекомендуется при изготовлении проведение испытаний на стойкость к осевой нагрузке.

4.11 Армированные стеклопластиком вводы применяются при переходе подземного газопровода в надземное состояние, при этом установка футляра не требуется. Армированные вводы изготавливаются по ТУ 2248-054-00203536.

4.12 Диаметр синтетического тканевого шланга должен соответствовать внутреннему диаметру изношенного стального газопровода. Синтетический тканевый шланг имеет паспорт качества с указанием серийного номера, номинального и внутреннего диаметров.

4.13 Компоненты специального клея для приклеивания синтетического тканевого шланга к поверхности изношенного стального газопровода поставляются в раздельных емкостях, имеющих маркировку «для газа».

4.14 Полиэтиленовые краны предназначены для установки в колодцах и безколодезно. При безколодезной установке полиэтиленовые краны оснащаются удлиненным штоком узла управления, размещенным в телескопическом или обычном футляре с выходом под ковер.

5 ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ НАРУЖНЫХ ГАЗОПРОВОДОВ ИЗ ПОЛИЭТИЛЕНОВЫХ ТРУБ

ОБЩИЕ ПОЛОЖЕНИЯ

5.1 При выборе трассы полиэтиленового газопровода необходимо учитывать расположение и насыщенность в районе прокладки: тепловых сетей, водоводов и других подземных коммуникаций, проведение ремонтных работ на которых может привести к повреждению полиэтиленовых труб.

5.2 Минимальные расстояния от зданий, сооружений и инженерных коммуникаций до полиэтиленовых газопроводов принимают в соответствии с требованиями СНиП 42-01.

В местах пересечения или параллельной прокладки полиэтиленового газопровода с бесканальной теплотрассой расстояние между ними уточняется расчетом исходя из условий исключения возможности нагрева полиэтиленовых труб выше температуры 40 °С за весь период эксплуатации.

5.3 Глубина прокладки полиэтиленового газопровода принимается в соответствии с требованиями СНиП 42-01 и положениями СП 42-101.

5.4 Повороты линейной части газопровода в горизонтальной и вертикальной плоскостях выполняются полиэтиленовыми отводами или упругим изгибом с радиусом не менее 25 наружных диаметров трубы.

5.5 Полиэтиленовые трубы при толщине стенки труб не менее 5 мм соединяют между собой сваркой встык или деталями с закладными нагревателями, при толщине стенки менее 5 мм - только деталями с закладными нагревателями.

5.6 Обозначение трассы газопровода предусматривают: путем установки опознавательных знаков (в соответствии с положениями СП 42-101) и укладки сигнальной ленты по всей длине трассы, а для межпоселковых газопроводов возможна (при отсутствии постоянных мест привязки) прокладка вдоль присыпанного (на расстоянии 0,2 - 0,3 м) газопровода изолированного алюминиевого или медного провода сечением 2,5 - 4 мм2 с выходом концов его на поверхность под ковер или футляр вблизи от опознавательного знака. Допускается применение сигнальной ленты с вмонтированным в нее электропроводом-спутником или полосой металлической фольги, позволяющей определить местонахождение газопровода приборным методом.

5.7 Вывод провода-спутника над поверхностью земли под защитное устройство (например, ковер) предусматривается в специальных контрольных точках, располагаемых на расстояниях не более 4,0 км друг от друга.

Пластмассовая сигнальная лента желтого цвета шириной не менее 0,2 м с несмываемой надписью «Осторожно! Газ» (ТУ 2245-028-00203536) укладывается на расстоянии 0,2 м от верха присыпанного полиэтиленового газопровода.

На участках пересечений газопроводов (в том числе межпоселковых) с подземными инженерными коммуникациями лента должна быть уложена вдоль газопровода дважды на расстояние не менее 0,2 м между собой и на 2 м в обе стороны от пересекаемого сооружения в соответствии с проектом.

При прокладке газопровода в футляре (каркасе) или способом наклонно-направленного бурения укладка сигнальной ленты не требуется. На границах прокладки газопровода способом наклонно-направленного бурения устанавливаются опознавательные знаки.

5.8 В зависимости от условий трассы прокладку газопроводов из полиэтиленовых труб допускается проектировать бестраншейно (наклонно-направленным бурением, проколом, продавливанием) или в траншеях. Предпочтение отдается прокладке из длинномерных труб или труб, сваренных в длинномерные плети.

Ширина траншей по постели при траншейной прокладке должна быть не менее: de + 200 мм для труб диаметром до 110 мм включительно, dе + 300 мм для труб диаметром более 110 мм.

Допускается уменьшение ширины траншеи (устройство узких траншей) или канала (при бестраншейной прокладке) вплоть до диаметра укладываемой трубы при условии, что температура поверхности трубы при укладке не выше плюс 20 °С, а также исключения возможности повреждения ее поверхности.

5.9 Рекомендации по применению отдельных видов пригрузов для предотвращения всплытия газопровода, их размещению на газопроводе приведены в подразделе «Балластировка и закрепление газопроводов» настоящего СП.

Расстояние в свету от края пригруза до сварного соединения газопровода должно быть не менее 0,5 м.

5.10 В случаях прокладки газопроводов без защитных футляров глубину заложения газопроводов в местах пересечений газопроводами улиц, проездов и т.д. рекомендуется принимать не менее 1,0 м, а длину углубленного участка траншеи - не менее 5 м в обе стороны от края указанных дорог.

В случаях прокладки газопроводов без защитных футляров под дорогами V категории глубину заложения газопроводов определяют расчетом (но не менее 1 м).

5.11 При пересечении полиэтиленовыми газопроводами бесканальных инженерных коммуникаций необходимость устройства футляров и установки контрольной трубки на них решается проектной организацией.

Возможность использования полиэтиленовых футляров при пересечении газопроводом железных дорог общей сети рекомендуется обосновывать расчетом на прочность, а также способом прокладки, например наклонно-направленным бурением.

5.12 Диаметр футляра на газопроводе следует принимать исходя из грунтовых условий и способа производства работ. Рекомендуемые минимальные наружные диаметры футляров из стальных труб с учетом возможности размещения разъемных и неразъемных соединений «полиэтилен-сталь» приведены в таблице 1, футляров из неметаллических труб - в таблице 2.

Таблица 1

|

Минимальный диаметр стального футляра, мм, для |

Толщина стенки футляра при способе прокладки, мм |

||||

|

плети газопровода |

размещения фланцевых соединений |

размещения неразъемных соединений |

открытом |

продавливанием или проколом |

|

|

20 |

40 |

- |

50 |

3,0 |

4,0 |

|

25 |

57 |

- |

57 |

3,0 |

4,0 |

|

32 |

57 |

- |

57 |

3,0 |

4,0 |

|

40 |

76 |

- |

76 |

4,0 |

5,0 |

|

50 |

89 |

- |

108 |

4,0 |

5,0 |

|

63 |

108 |

219 |

159 |

4,0 |

5,0 |

|

75 |

114 |

219 |

159 |

5,0 |

5,0 |

|

90 |

127 |

273 |

219 |

5,0 |

6,0 |

|

110 |

159 |

273 |

219 |

5,0 |

6,0 |

|

125 |

159 |

273 |

219 |

5,0 |

7,0 |

|

140 |

219 |

325 |

273 |

6,0 |

7,0 |

|

160 |

219 |

325 |

273 |

7,0 |

8,0 |

|

180 |

219 |

325 |

273 |

7,0 |

8,0 |

|

200 |

273 |

377 |

325 |

8,0 |

9,0 |

|

225 |

273 |

377 |

325 |

8,0 |

9,0 |

|

250 |

325 |

426 |

377 |

8,0 |

9,0 |

|

280 |

325 |

530 |

377 |

8,0 |

9,0 |

|

315 |

377 |

530 |

426 |

8,0 |

9,0 |

Таблица 2

|

Минимальный диаметр футляра, мм, из |

|||

|

полиэтиленовых труб SDR 11 (ГОСТ Р 50838 или ГОСТ 18599) |

асбестоцементных труб |

поливинилхлоридных труб типа «ОТ» исполнения К или РК ТУ 6-19-231 |

|

|

20 |

40 |

100 |

40 |

|

25 |

50 |

100 |

50 |

|

32 |

63 |

100 |

63 |

|

40 |

75 |

100 |

90 |

|

50 |

90 |

100 |

75 |

|

63 |

110 |

100 |

90 |

|

75 |

110 |

200 |

110 |

|

90 |

140 |

200 |

140 |

|

110 |

160 |

200 |

160 |

|

125 |

180 |

200 |

180 |

|

140 |

200 |

250 |

225 |

|

160 |

225 |

250 |

225 |

|

180 |

250 |

300 |

250 |

|

200 |

280 |

300 |

280 |

|

225 |

315 |

300 |

315 |

|

250 |

315 |

300 |

315 |

|

280 |

355 |

- |

- |

|

315 |

400 |

- |

- |

5.13 С целью обеспечения сохранности поверхности полиэтиленовой трубы при протаскивании ее через металлический или асбестоцементный футляр допускается предусматривать защиту ее поверхности с помощью специальных колец (закрепленных на трубе липкой синтетической лентой) или другими способами. Если состояние внутренней поверхности футляра исключает возможность повреждения полиэтиленовой трубы, то дополнительных мер по ее защите можно не предусматривать. Способы защиты, в частности количество опор и расстояния между ними, определяются конструктивно или расчетом и указываются в рабочих чертежах.

РАЗМЕЩЕНИЕ АРМАТУРЫ НА ГАЗОПРОВОДАХ

5.14 Необходимость и местоположение отключающих устройств на полиэтиленовых газопроводах следует предусматривать в соответствии с требованиями СНиП 42-01 и положениями СП 42-101.

В качестве отключающих устройств могут использоваться как металлическая запорная арматура, так и полиэтиленовые краны.

Установку полиэтиленовых кранов следует предусматривать подземно. В случае безколодезной установки шток регулирования крана следует заключать в футляр или другую защитную конструкцию с выводом под ковер или люк.

5.15 Присоединение полиэтиленовых газопроводов к металлической запорной арматуре может быть выполнено как непосредственно при помощи разъемных соединений, так и через стальные вставки с неразъемными соединениями «полиэтилен-сталь».

5.16 При установке арматуры в колодцах с использованием соединений «полиэтилен-сталь» рекомендуется предусматривать опоры для исключения недопустимых напряжений в монтажном узле.

ВВОДЫ ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДОВ

5.17 В местах перехода наружного подземного газопровода в надземное положение (далее - выход) и в местах расположения этих выходов непосредственно у здания (далее - цокольный ввод) присоединение полиэтиленового газопровода к стальному может выполняться как на горизонтальном, так и на вертикальном участке газопровода.

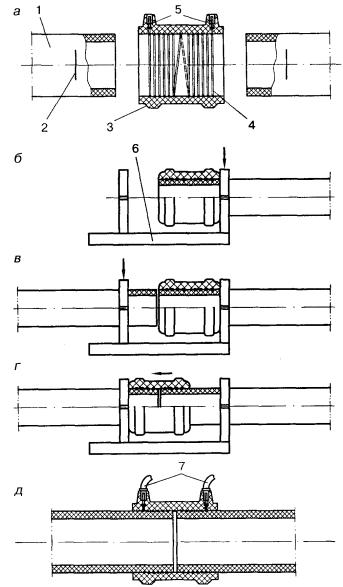

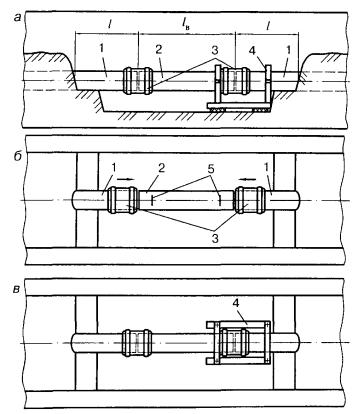

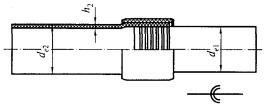

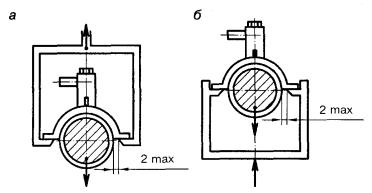

5.18 При переходе с полиэтилена на сталь на горизонтальном участке газопровода-ввода соединение «полиэтилен-сталь» располагается на расстоянии от фундамента газифицируемого здания (в свету) не менее 1 м для газопроводов низкого давления и 2 м для газопроводов высокого и среднего давления, а в футляр заключается вертикальный участок надземного выхода (рисунок 1, а).

5.19 При переходе с полиэтилена на сталь на вертикальном участке газопровода-ввода (далее - ввод), расположенном непосредственно у фундамента газифицируемого здания, расстояние в свету от футляра на вводе до стены здания должно устанавливаться, как правило, с учетом ширины и заглубления фундаментов, но не менее 50 мм.

Ввод, выполненный изгибом полиэтиленовой трубы (с радиусом не менее 25 диаметров) и с соединением «полиэтилен-сталь» на вертикальном участке, рекомендуется заключать в защитный футляр от вертикального до горизонтального участка ввода. Расстояние от фундамента здания до конца горизонтального участка футляра должно быть не менее 1 м (рисунок 1, б).

Ввод, выполненный с использованием отвода с закладными нагревателями (ЗН) и соединением «полиэтилен - сталь» на вертикальном участке рекомендуется заключать в футляр только на вертикальном участке (рисунок 1, в).

Не рекомендуется на вертикальном участке ввода располагать соединение «полиэтилен - сталь» выше уровня земли.

а - стальной цокольный ввод; б - полиэтиленовый ввод, выполненный свободным изгибом трубы; в - полиэтиленовый ввод, выполненный при помощи отвода с ЗН

1 - стальной участок цокольного ввода; 2 - переход «сталь-полиэтилен»; 3 - полиэтиленовый газопровод; 4 - футляр; 5 - полиэтиленовый футляр изогнутый; 6 - отвод с ЗН; 7 - электроизолирующее устройство

Рисунок 1 - Цокольные вводы газопровода в здание

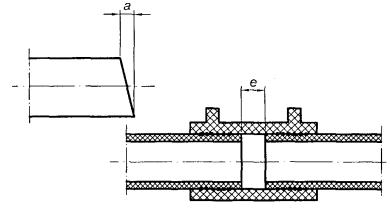

5.20 При использовании на участках вводов и выходов из земли полиэтиленовых труб с защитным покрытием из стеклопластика (цельная конструкция ввода, выполненного в заводских условиях) устройство футляра не предусматривается, а переход «сталь-полиэтилен» располагается выше уровня земли (рисунок 2).

1 - стальной участок газопровода-ввода; 2 - переход «сталь-полиэтилен»; 3 - полиэтиленовый газопровод; 4 - стеклопластиковая оболочка; 5 - отвод с закладным нагревателем

Рисунок 2 - Цокольный ввод газопровода со стеклопластиковым покрытием

5.21 В футлярах выходов и вводов могут размещаться как разъемные, так и неразъемные узлы соединений «полиэтилен-сталь». Диаметр футляров рекомендуется принимать по данным таблицы 1.

На полиэтиленовые вводы не должны передаваться нагрузки от веса стальных газопроводов, запорной арматуры и других устройств.

5.22 При разработке проектных решений выходов и вводов рекомендуется соблюдать следующие основные принципы:

- все конструкции должны иметь компенсатор;

- конструкция футляра должна обеспечивать тепловую изоляцию полиэтиленовых труб с целью предотвращения охлаждения трубы ниже температуры минус 15 °С;

- переход «полиэтилен-сталь» должен располагаться таким образом, чтобы место соединения полиэтиленовой и стальной его частей располагалось не выше уровня земли;

- футляр газопровода должен быть герметично заделан с двух концов. Для отбора проб воздуха допускается предусматривать контрольную трубку (штуцер);

- подземный участок ввода газопровода, выполненный «свободным изгибом», должен заключаться в жесткий (пластмассовый) футляр, плотно соединяющийся с вертикальным стальным футляром;

- надземный участок футляра должен быть стальным и обеспечивать защиту от механических и температурных воздействий внешней среды.

5.23 Выходы и вводы полиэтиленовых газопроводов следует изготавливать по типовой документации, утвержденной в установленном порядке.

СТАЛЬНЫЕ ВСТАВКИ НА ПОЛИЭТИЛЕНОВЫХ ГАЗОПРОВОДАХ

5.24 Для стальных вставок полиэтиленовых газопроводов следует применять трубы, отвечающие требованиям СНиП 42-01 и СП 42-102. Стальные вставки на полиэтиленовых газопроводах устанавливаются только в тех случаях, когда применение полиэтиленовых труб в соответствии с требованиями СНиП 42-01 не допускается.

5.25 Защита от коррозии стальных вставок полиэтиленовых газопроводов проектируется в соответствии с требованиями СНиП 42-01 и СП 42-102 исходя из условий прокладки газопровода, данных о коррозионной активности грунтов, наличия блуждающих токов, требуемого срока службы газопровода.

5.26 Неразъемные соединения «полиэтилен-сталь» должны укладываться на основание из песка (кроме пылеватого) длиной по 1 м в каждую сторону от соединения, высотой не менее 10 см и присыпаться слоем песка на высоту не менее 20 см.

ТРЕБОВАНИЯ К СООРУЖЕНИЮ ГАЗОПРОВОДОВ В ОСОБЫХ ПРИРОДНЫХ И КЛИМАТИЧЕСКИХ УСЛОВИЯХ

Многолетнемерзлые грунты

5.27 Проектирование газопроводов, прокладываемых в районах с многолетнемерзлыми грунтами, выполняют в соответствии с требованиями СНиП 42-01 и СНиП 2.02.04.

5.28 Основным принципом при прокладке газопроводов в многолетнемерзлых грунтах является создание такого температурного режима их эксплуатации, при котором воздействие подземного газопровода на окружающий грунт было бы минимальным с точки зрения нарушений естественного теплового режима грунтового массива в зоне прохождения газопроводов.

5.29 Глубина заложения газопровода выбирается так, чтобы температура стенки трубы была выше минус 15 °С в процессе эксплуатации при рабочем давлении.

5.30 При резко отличающихся между собой свойствах грунта вдоль трассы газопровода высота песчаного основания под газопроводом принимается не менее 20 см на длине в каждую сторону от места стыковки разнородных грунтов не менее 50 диаметров газопровода; присыпка в этом случае должна осуществляться на высоту не менее 30 см.

5.31 Конструкция ввода газопровода должна обеспечивать возможность взаимных перемещений газопровода и зданий из-за температурных перемещений газопровода и осадок зданий или грунта.

Подрабатываемые территории

5.32 При проектировании газопроводов, прокладываемых в районах, где проводились, проводятся или предусматриваются горные разработки, следует руководствоваться требованиями СНиП 42-01, ГОСТ Р 12.3.048.

5.33 Трасса газопровода предусматривается преимущественно вне проезжей части территории с учетом возможного вскрытия траншей в период интенсивных деформаций земной поверхности в результате горных выработок.

5.34 Прочность и устойчивость газопроводов, проектируемых для прокладки на подрабатываемых территориях, обеспечивается за счет:

- увеличения подвижности газопровода в грунте;

- снижения воздействия деформирующегося грунта на газопровод.

Для обеспечения подвижности газопровода в грунте и снижения воздействия деформирующегося грунта на газопровод предусматриваются: непрямолинейная укладка газопровода по дну траншеи; применение малозащемляющих материалов для засыпки траншей после укладки труб.

В качестве малозащемляющих материалов для засыпки траншей газопровода применяют песок, песчаный грунт и другой грунт, обладающий малым сцеплением частиц.

Протяженность зоны защиты газопровода определяется длиной мульды сдвижения, увеличенной на 150 диаметров газопровода в каждую сторону от ее границы.

5.35 Переходы газопроводов через реки, овраги и железнодорожные пути в выемках, а также в местах, где возможно образование провалов и трещин, рекомендуется предусматривать надземными из стальных труб.

5.36 На газопроводах в пределах подрабатываемых территорий рекомендуется предусматривать дополнительную установку контрольных трубок на крутоизогнутых углах поворота и в местах разветвления сети.

Для предохранения от механических повреждений контрольные трубки в зависимости от местных условий должны быть выведены под ковер или другое защитное устройство.

Сейсмические районы

5.37 При проектировании газопроводов из полиэтиленовых труб для строительства в районах с сейсмичностью свыше 8 баллов руководствуются требованиями СНиП 42-01 и СНиП II-7.

5.38 На участках пересечения трассой газопровода активных тектонических разломов рекомендуется применять надземную прокладку из стальных труб.

5.39 Переходы газопроводов через реки, овраги и железнодорожные пути в выемках рекомендуется предусматриваться также надземными из стальных труб.

5.40 Контрольные трубки рекомендуется дополнительно предусматривать в местах врезки газопроводов, на крутоизогнутых углах поворота и в местах расположения соединений «полиэтилен-сталь».

Районы с пучинистыми, просадочными и набухающими грунтами

5.41 При проектировании газопроводов для районов с пучинистыми, просадочными и набухающими грунтами руководствуются требованиями СНиП 42-01 и СНиП 2.02.01.

5.42 Глубина прокладки газопроводов при одинаковой степени пучинистости, набухаемости или просадочности по трассе принимается до верха трубы:

- в среднепучинистых, средненабухающих, сильнопучинистых и II типа просадочности - не менее 0,8 глубины промерзания, но не менее 0,9 м;

- в чрезмернопучинистых и сильнонабухающих - не менее 0,9 глубины промерзания, но не менее 1,0 м.

Прокладка газопроводов в слабопучинистых, слабонабухающих и I типа просадочности грунтах должна предусматриваться в соответствии с требованиями СНиП 42-01.

5.43 Прокладка газопроводов в грунтах неодинаковой степени пучинистости, набухаемости или просадочности по трассе (резко меняющийся состав грунта, изменение уровня грунтовых вод, переход газопровода из проезжей части дороги в газон и др.), а также в насыпных грунтах принимается до верха трубы - не менее 0,9 глубины промерзания, но не менее 1,0 м.

5.44 Значения дополнительных напряжений, обусловленных прокладкой газопроводов в пучинистых, просадочных или набухающих грунтах, определяются расчетом.

РАСЧЕТ ГАЗОПРОВОДОВ НА ПРОЧНОСТЬ И УСТОЙЧИВОСТЬ

5.45 Расчет газопроводов на прочность и устойчивость положения (против всплытия) включает:

- определение размеров труб по рабочему (нормативному) давлению;

- проведение поверочного расчета принятого конструктивного решения, т.е. оценка допустимости назначенных радиусов упругого изгиба газопровода и температурного перепада;

- определение необходимой величины балластировки;

- обеспечение кольцевой формы поперечного сечения (предельно допустимой величины овализации).

Прочность и устойчивость газопроводов обеспечивается также на всех стадиях строительства и испытаний.

5.46 При расчетах на прочность и устойчивость газопроводов из полиэтиленовых труб срок службы принимается равным 50 годам.

Расчетные характеристики материала газопроводов

5.47 Расчетными характеристиками материала газопроводов являются: минимальная длительная прочность, определяемая по ГОСТ Р 50838, модуль ползучести материала трубы, коэффициент линейного теплового расширения, коэффициент Пуассона.

5.48 Минимальная длительная прочность согласно ГОСТ Р 50838 должна приниматься для труб из:

- ПЭ 80 - 8,0 МПа;

- ПЭ 100 - 10,0 МПа.

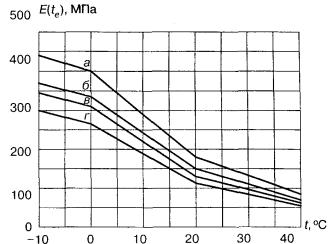

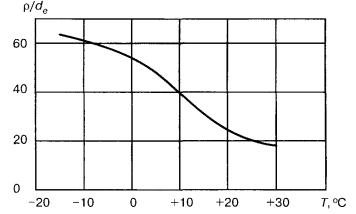

5.49 Модуль ползучести материала труб для срока службы газопровода 50 лет принимается в зависимости от температуры эксплуатации по графикам, приведенным на рисунке 3, где напряжения в стенке трубы определяются по формуле

![]() (2)

(2)

При напряжении в стенке трубы s меньше 1,5 МПа значение модуля ползучести следует принимать по кривой а рисунка 3.

а - s = 1,5 МПа; б - s = 2,5 МПа; в - s = 3 МПа; г - s = 4 МПа

Рисунок 3 - Значения модуля ползучести s материала труб для проектируемого срока эксплуатации 50 лет в зависимости от температуры транспортируемого газа

5.50 Коэффициент линейного теплового расширения материала труб принимается равным:

a = 2,2×10-4 (°C-1).

Коэффициент Пуассона материала труб должен приниматься равным m = 0,43.

Буквенные обозначения величин и единицы их измерения, принятые в расчетах на прочность и устойчивость, приведены в приложении В.

Нагрузки и воздействия

5.51 Нагрузки и воздействия, действующие на газопроводы, различаются на:

- силовые нагружения - внутреннее давление газа, вес газопровода, сооружений на нем и вес транспортируемого газа, давление грунта, гидростатическое давление и выталкивающая сила воды, нагрузки, возникающие при укладке и испытании;

- деформационные нагружения - температурные воздействия, воздействия предварительного напряжения газопровода (упругий изгиб, растяжка компенсаторов и т.д.), воздействия неравномерных деформаций грунта (просадки, пучение, деформации земной поверхности в районах горных выработок и т.д.);

- сейсмические воздействия.

5.52 Рабочее (нормативное) давление транспортируемого газа устанавливается проектом.

5.53 Собственный вес единицы длины газопровода определяется по формуле

где тq - расчетная масса 1 м трубы, принимаемая по ГОСТ Р 50838.

5.54 Давление грунта на единицу длины газопровода определяется по формуле

qm = rmgdehm (H/м). (4)

5.55 Гидростатическое давление воды определяется по формуле

pw = pwghw10-6 (МПа). (5)

5.56 Выталкивающая сила воды на единицу длины газопровода определяется по формуле

qw = (p/4)rwgde2 (H/м). (6)

5.57 Температурный перепад в материале труб принимается равным разности между температурой газа в процессе эксплуатации газопровода и температурой, при которой фиксируется расчетная схема газопровода.

5.58 Воздействие от предварительного напряжения газопровода (упругий изгиб по заданному профилю) определяется по принятому конструктивному решению газопровода.

5.59 Воздействия от неравномерных деформаций грунта (просадки, пучение, влияние горных выработок и т.д.) определяются на основании анализа грунтовых условий и возможного их изменения в процессе эксплуатации газопровода.

Проверка прочности принятого конструктивного решения

5.60 Проверка прочности газопровода согласно требованиям СНиП 42-01 состоит в соблюдении следующих условий:

- при действии всех нагрузок силового нагружения

sпрF £ 0,4MRS (МПа); (а)

- при совместном действии всех нагрузок силового и деформационного нагружений

sпрNS £ 0,5MRS (МПа); (в)

snpS £ 0,9MRS (MПa);

- при совместном действии всех нагрузок силового и деформационного нагружений и сейсмических воздействий

sпрNS £ 0,7MRS (МПа); (с)

snpS £ MRS (MПa).

При отсутствии 100 %-го контроля сварных швов газопроводов, соединенных сваркой нагретым инструментом встык, правые части условий (а), (в) и (с) принимаются с понижающим коэффициентом 0,95.

5.61 Значения sпрF , snpNS и sпрS должны определяться по формулам (7) - (9):

(8)

(8)

где sоу - дополнительные напряжения в газопроводе, обусловленные прокладкой его в особых условиях;

sс - дополнительные напряжения в газопроводе, обусловленные прокладкой его в сейсмических районах, при этом используются условия прочности (с).

5.62 Значения дополнительных напряжений, обусловленных прокладкой газопроводов в пучинистых грунтах, должны приниматься в зависимости от глубины промерзания по таблице 3.

Таблица 3

|

Значения дополнительных напряжений, МПа при пучинистости грунта |

|||

|

средней |

сильной |

чрезмерной |

|

|

1,0 |

0,3 |

0,4 |

0,5 |

|

2,0 |

0,4 |

0,6 |

0,7 |

|

3,0 |

0,5 |

0,7 |

0,8 |

|

4,0 |

0,7 |

0,9 |

1,0 |

5.63 Значения дополнительных напряжений, обусловленных прокладкой газопроводов в средненабухающих грунтах и грунтах II типа просадочности, равны 0,6 МПа, в сильнонабухающих грунтах и на подрабатываемых территориях - 0,8 МПа.

Дополнительные напряжения учитываются в пределах рассматриваемого участка и на расстояниях 40de в обе стороны от него.

Дополнительные напряжения при прокладке газопроводов в слабонабухающих и слабопучинистых грунтах, в грунтах I типа просадочности не учитываются.

5.64 Значения дополнительных напряжений, обусловленных прокладкой газопроводов в сейсмических районах, определяются по формуле

![]() (10)

(10)

5.65 Значения коэффициента защемления газопроводов в грунте m0, скоростей распространения продольных сейсмических волн и сейсмических ускорений ас определяются по таблицам 4 и 5.

Таблица 4

|

Коэффициент защемления газопровода в грунте т0 |

Скорость распространения продольной сейсмической волны vc, км/с |

|

|

Насыпные, рыхлые пески, супеси, суглинки и другие, кроме водонасыщенных |

0,50 |

0,12 |

|

Песчаные маловлажные |

0,50 |

0,15 |

|

Песчаные средней влажности |

0,45 |

0,25 |

|

Песчаные водонасыщенные |

0,45 |

0,35 |

|

Супеси и суглинки |

0,60 |

0,30 |

|

Глинистые влажные, пластичные |

0,35 |

0,50 |

|

Глинистые, полутвердые и твердые |

0,70 |

2,00 |

|

Лесс и лессовидные |

0,50 |

0,40 |

|

Торф |

0,20 |

0,10 |

|

Низкотемпературные мерзлые (песчаные, глинистые, насыпные) |

1,00 |

2,20 |

|

Высокотемпературные мерзлые (песчаные, глинистые, насыпные) |

1,00 |

1,50 |

|

Гравий, щебень и галечник |

См. примеч. 2 |

1,10 |

|

Известняки, сланцы, песчаники (слабовыветренные и сильновыветренные) |

То же |

1,50 |

|

Скальные породы (монолиты) |

» |

2,20 |

|

Примечания: 1. В таблице приведены наименьшие значения vc, которые уточняют при изысканиях. 2. Значения коэффициента защемления газопровода принимают по грунту засыпки. |

||

Таблица 5

|

7 |

8 |

9 |

10 |

|

|

Сейсмическое ускорение ас, см/с2 |

100 |

200 |

400 |

800 |

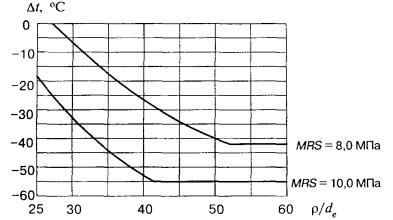

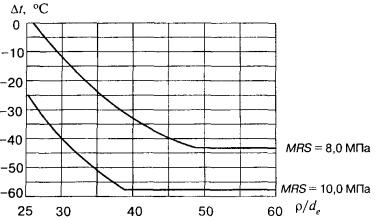

5.66 Для газопроводов, прокладываемых в обычных условиях, зависимости между максимально допустимым температурным перепадом и минимально допустимым радиусом упругого изгиба при температуре эксплуатации 0 °С для различных значений SDR и MRS даны на рисунках 4 - 6.

Рисунок 4 - Максимально допустимый отрицательный температурный перепад в зависимости от отношения радиуса упругого изгиба к наружному диаметру газопровода при температуре эксплуатации 0 °С и рабочем давлении 0,3 МПа для SDR 11 и различных MRS

Рисунок 5 - Максимально допустимый отрицательный температурный перепад в зависимости от отношения радиуса упругого изгиба к наружному диаметру газопровода при температуре эксплуатации 0 °С и рабочем давлении 0,6 МПа для SDR 11 и различных MRS

Рисунок 6 - Максимально допустимый отрицательный температурный перепад в зависимости от отношения радиуса упругого изгиба к наружному диаметру газопровода при температуре эксплуатации 0 °С и рабочем давлении 0,3 МПа для SDR 17,6 и различных MRS

Определение необходимой величины балластировки

5.67 Для обеспечения проектного положения газопроводов на подводных переходах, на участках прогнозного обводнения, на периодически обводняемых участках применяются следующие виды балластировки:

- пригрузы из высокоплотных материалов (железобетон, чугун и др.);

- грунт обратной засыпки, закрепляемый нетканым синтетическим материалом (НСМ);

- пригрузы из синтетических прочных тканей, наполненные минеральным грунтом или цементно-песчанной смесью.

5.68 При балластировке газопровода пригрузами из высокоплотных материалов (железобетон, чугун и др.) расстояния между ними должны быть не более определяемых условиями:

где нагрузка от упругого отпора газопровода qизг при свободном изгибе газопровода в вертикальной плоскости должна определяться по формулам:

для выпуклых кривых

для вогнутых кривых

![]() (14)

(14)

5.69 Значения коэффициента надежности устойчивого положения для различных участков газопровода принимаются по таблице 6.

Таблица 6

|

Значение ga |

|

|

Обводненные и пойменные за границами производства подводно-технических работ, участки трассы |

1,05 |

|

Русловые участки трассы, включая прибрежные участки в границах производства подводно-технических работ |

1,10 |

Коэффициент надежности по материалу пригруза принимается:

- для железобетонных грузов и мешков с цементно-песчаной смесью - 0,85;

- для чугунных грузов - 0,95.

Вес пригруза определяется по соответствующим стандартам или ТУ.

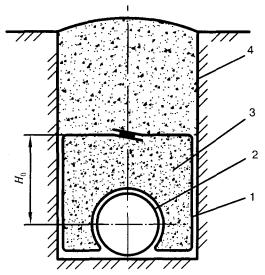

5.70 При балластировке газопровода грунтом обратной засыпки, закрепляемым нетканым синтетическим материалом (НСМ), высота грунта, закрепляемого в траншее НСМ (расстояние от оси трубы до верха закрепляемого НСМ грунта), должна быть не менее величины, определяемой формулой

где ![]()

![]()

с = 2kqгрtg(0,7j),

где ![]()

k - безразмерный коэффициент, численно равный внешнему диаметру трубы, м.

Значения сгр, j, rгр и е принимаются по результатам инженерных изысканий по трассе газопровода. Допускается определение этих величин по соответствующей нормативно-технической документации.

Если полученная по формуле (15) величина Н0 меньше глубины заложения газопровода, определяемой требованиями СНиП 42-01, то принимается глубина заложения газопровода, регламентируемая этим документом.

Обеспечение допустимой овализации и устойчивости круглой формы поперечного сечения газопровода

5.71 Для обеспечения допустимой овализации поперечного сечения газопровода согласно требованиям СНиП 42-01 должно соблюдаться условие

где коэффициент z принимается равным:

- при укладке на плоское основание - 1,3;

- при укладке на спрофилированное основание - 1,2.

Полная погонная эквивалентная нагрузка Q вычисляется по формуле

где bi - коэффициенты приведения нагрузок;

Qi - составляющие полной эквивалентной нагрузки.

Параметр жесткости сечения газопровода D определяется по формуле

Внешнее радиальное давление ре принимается равным:

- для необводненных участков - нулю;

- для обводненных участков - pw.

5.72 Составляющие полной погонной эквивалентной нагрузки определяются по формулам (19) - (23):

от давления грунта

где значения коэффициента kгр в зависимости от глубины заложения газопровода и вида грунта определяются по таблице 7;

Таблица 7

|

Значения коэффициента kгр для грунтов |

||

|

Песок, супесь, суглинок твердый |

Суглинок тугопластичный, глина твердой консистенции |

|

|

0,5 |

0,82 |

0,85 |

|

1,0 |

0,75 |

0,78 |

|

2,0 |

0,67 |

0,70 |

|

3,0 |

0,55 |

0,58 |

|

4,0 |

0,49 |

0,52 |

|

5,0 |

0,43 |

0,46 |

|

6,0 |

0,37 |

0,40 |

|

7,0 |

0,32 |

0,34 |

|

8,0 |

0,29 |

0,32 |

от собственного веса газопровода

Q2 = 1,1qq (Н/м); (20)

от выталкивающей силы воды на обводненных участках трассы

Q3 = 1,2qw (Н/м); (21)

от равномерно распределенной нагрузки на поверхности засыпки

Q4 = 1,4qvdekн (Н/м), (22)

где ![]()

Значение интенсивности равномерно распределенной нагрузки на поверхности грунта qv при отсутствии специальных требований принимают равным 5,0 кН/м2;

от подвижных транспортных средств

Q5 = gтqтde (Н/м), (23)

где коэффициент gт принимается равным:

- для нагрузки от автомобильного транспорта - 1,4;

- для нагрузки от гусеничного транспорта - 1,1;

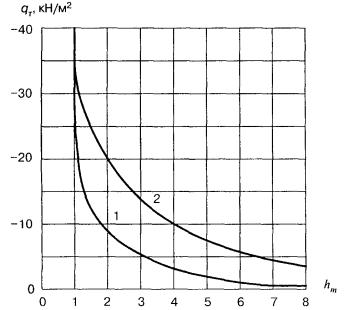

нагрузка qт принимается в зависимости от глубины заложения газопровода по рисунку 7.

1 - для нагрузки от автомобильного транспорта; 2 - для нагрузки от гусеничного транспорта

Рисунок 7 - Зависимость нагрузки от транспортных средств, от глубины заложения газопровода при нерегулярном движении транспорта

Для газопроводов, укладываемых в местах, где движение транспортных средств невозможно, величина gтqт принимается равной 5000 Н/м2.

5.73 Значения коэффициентов приведения нагрузок b1 и b2 принимаются в зависимости от вида укладки по таблице 8.

Таблица 8

|

b1 |

b2 |

|

|

Укладка на: |

|

|

|

плоское основание спрофилированное с углом охвата: |

0,75 |

0,75 |

|

70° |

0,55 |

0,35 |

|

90° |

0,50 |

0,30 |

|

120° |

0,45 |

0,25 |

Значения коэффициентов b3, b4 и b5 принимаются равными:

b3 = b4 = b5 = 1.

5.74 Для обеспечения устойчивости круглой формы поперечного сечения газопровода соблюдается условие

В качестве критической величины внешнего давления должно приниматься меньшее из двух значений, определенных по формулам (25), (26):

Ркр = 0,7(DEгр)0,5 (МПа); (25)

Ркр = D + 0,143Eгр (МПа). (26)

Примеры расчета на прочность и устойчивость приведены в приложении Г.

6 СТРОИТЕЛЬСТВО

ВХОДНОЙ КОНТРОЛЬ КАЧЕСТВА ТРУБ И СОЕДИНИТЕЛЬНЫХ ДЕТАЛЕЙ ИЗ ПОЛИЭТИЛЕНА, А ТАКЖЕ СИНТЕТИЧЕСКИХ ТКАНЕВЫХ ШЛАНГОВ И СПЕЦИАЛЬНОГО ДВУХКОМПОНЕНТНОГО КЛЕЯ

6.1 При поступлении партии труб или соединительных деталей в строительную организацию производят входной контроль их качества путем внешнего осмотра и измерения основных геометрических параметров изделий на соответствие нормативной документации.

Внешний осмотр и определение размеров труб или деталей производят по методикам, указанным в нормативной документации на изделие.

При поступлении в строительную организацию синтетических тканевых шлангов и специального двухкомпонентного клея входной контроль качества осуществляется путем внешнего осмотра с учетом требований технических условий на эти изделия.

6.2 Входной контроль качества труб и соединительных деталей из полиэтилена производится в соответствии с требованиями СНиП 3.01.01 и ПБ 12-529.

6.3 Сертификат качества, сопровождающий каждую партию труб (деталей), содержит: наименование и (или) товарный знак завода-изготовителя; номер партии и дату изготовления; условное обозначение трубы (детали); размер партии, м (шт.); марку сырья; результаты испытаний или подтверждение о соответствии результатов испытаний требованиям стандарта на изделие; дату выпуска партии; подпись и штамп ОТК.

Сертификат качества, сопровождающий катушку с полиэтиленовой профилированной трубой, содержит: наименование и (или) товарный знак завода-изготовителя; дату изготовления; условное обозначение трубы; диаметр и толщину стенки трубы, мм; длину, м; марку сырья; результаты испытаний или подтверждение о соответствии результатов испытаний требованиям стандарта на изделие; дату выпуска трубы; подпись и штамп ОТК.

Паспорт качества, сопровождающий синтетический тканевый шланг, содержит: наименование и (или) товарный знак завода-изготовителя; дату изготовления; серийный номер шланга; номинальный и внутренний диаметры, мм; длину, м; обозначение среды - «Для газа»; подпись и штамп ОТК.

6.4 Размер партии труб не должен превышать величину, установленную ГОСТ Р 50838 или другими нормативными документами.

Размер партии соединительных деталей не должен превышать величину:

- для соединительных деталей без ЗН - не более 2000 шт.

- для соединительных деталей с ЗН - не более 1000 шт.

6.5 Для проведения входного контроля от партии труб (деталей) отбирается:

dе225 мм - 2 % труб или соединительных деталей

dе160 и 110 мм - 1 % » » » »

de63 и 40 мм - 0,5 % » » » »

de32 и 20 мм - 0,25 % » » »

Количество отбираемых для измерений труб и деталей должно быть не менее 5 образцов. Если количество поступивших труб или деталей меньше 5 штук, то проверяются все.

Размеры труб, поступивших в бухтах или катушках, проверяются на концах.

6.6 Внешний вид поверхности труб и деталей определяется визуально, без применения увеличительных приборов. Механические испытания труб и соединительных деталей при входном контроле не предусматриваются. У синтетических тканевых шлангов проверяется целостность защитной упаковки на катушке.

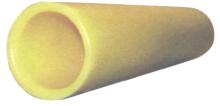

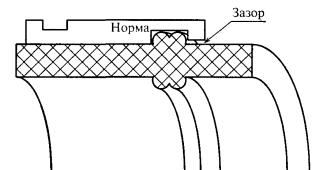

6.7 По внешнему виду трубы должны иметь гладкие наружную и внутреннюю поверхности. Допускаются продольные полосы и волнистость, не выводящие толщину стенки трубы за пределы допускаемых отклонений. На наружной, внутренней и торцевой поверхностях не допускаются пузыри, трещины, раковины, посторонние включения. Трубы бывают цветными, черными или черными с цветными продольными маркировочными полосами в количестве не менее трех, равномерно распределенными по окружности трубы. Характерный цвет газовой трубы или маркировочных полос на ней из ПЭ 80 - лимонно-желтый; из ПЭ 100 - желто-оранжевый (см. цветную вставку). Черные трубы без маркировочных полос, имеющие нечеткую маркировку завода-изготовителя, применять для строительства газопроводов не рекомендуется.

Внутренние и наружные поверхности соединительных деталей не должны иметь следов усадки, трещин, вздутий и других повреждений, ухудшающих их эксплуатационные свойства. Допускаются незначительные следы от формующего инструмента, следы механической обработки и холодных стыков. Цвет соединительных деталей желтый, оранжевый и черный.

6.8 Размеры (диаметр и толщина стенки) и овальность труб и деталей определяют при температуре (23 ± 5) °С. Перед измерением их выдерживают при указанной температуре не менее 2 ч.

Овальность торцов труб регламентируется допусками на овальность соединительных деталей.

Проверку среднего наружного диаметра проводят на каждой трубе на расстоянии не менее 150 мм от торцов в одном сечении измерением периметра трубы с погрешностью не более 0,1 мм и делением на 3,142. Допускается определять средний наружный диаметр как среднее арифметическое измерений в двух взаимно перпендикулярных направлениях.

У полиэтиленовых труб с защитной оболочкой проверяют (на торце трубы) наружный диаметр, толщину стенки полиэтиленовой трубы, а также толщину защитной оболочки.

У полиэтиленовых профилированных труб измеряют внешний наружный диаметр (в нерасправленном виде) и толщину стенки.

Измерения производятся рулеткой по ГОСТ 7502, штангенциркулем (ГОСТ 166) или микрометром (ГОСТ 6507) с погрешностью не более 0,1 мм.

6.9 Для соединительных деталей без закладных нагревателей (ЗН) (ТУ 6-19-359, ТУ 2248-001-18425183) проводят проверку величины наружного присоединительного диаметра и толщины стенки детали в зоне присоединения. Измерения проводят на расстоянии 5 мм от торца детали аналогично с измерением размеров труб.

Для муфт полиэтиленовых с ЗН (ТУ 2291-032-00203536) контролируют средний внутренний диаметр раструба нутромером индикаторным по ГОСТ 868, который вычисляют как среднее арифметическое значение максимального и минимального диаметра.

У седелок крановых с ЗН (ТУ 2248-031-00203536) контролируют величину присоединительного диаметра корпуса отвода и накладки с помощью проходного и непроходного калибров-шаблонов на наличие зазора в зоне сварки и величину среднего наружного диаметра хвостовика корпуса седелки на соответствие требованиям ТУ.

У деталей с ЗН, упакованных в индивидуальные полиэтиленовые пакеты, проверяют целостность упаковки.

У неразъемных соединений «полиэтилен-сталь» (ТУ 2248-025-00203536) проводят проверку целостности защитного покрытия в месте соединения полиэтиленовой и стальной частей соединения, величин наружных диаметров и толщины стенки на торцах детали. Измерения проводят на расстоянии 5 мм от торца детали аналогично с измерением размеров труб.

6.10 Толщину стенки измеряют микрометром с обоих концов каждой трубы (детали) с погрешностью не более 0,01 мм в четырех равномерно распределенных по окружности точках:

- у труб с обоих концов - на расстоянии не менее 10 мм от торца;

- у деталей на каждом присоединительном конце - на расстоянии 5 мм от торца.

6.11 Овальность труб и соединительных деталей всех видов определяют как разность между максимальным и минимальными наружными диаметрами, измеренными в одном сечении пробы с погрешностью не более ± 0,1 мм, штангенциркулем или микрометром.

6.12 Допускаемые отклонения геометрических параметров регламентированы соответствующими нормативными документами на выпуск изделия.

Таблица 9

|

Приблизительная длина трубы на катушке, м |

|||||||

|

Наружный диаметр, м |

Наружная ширина, м |

Внутренняя ширина, м |

Номинальный наружный диаметр трубы, мм |

||||

|

40 |

50 |

63 |

110 |

160 |

|||

|

2,2 |

1,18 |

1,00 |

1200 |

800 |

400 |

- |

- |

|

2,4 |

1,18 |

1,00 |

1500 |

1000 |

600 |

- |

- |

|

2,6 |

1,18 |

1,00 |

2100 |

1300 |

700 |

- |

- |

|

3,1 |

1,21 |

1,00 |

- |

- |

1300 |

250 |

- |

|

3,1 |

1,46 |

1,25 |

- |

- |

1600 |

300 |

- |

|

3,1 |

1,71 |

1,50 |

- |

- |

2000 |

400 |

- |

|

3,1 |

1,96 |

1,75 |

- |

- |

2350 |

450 |

- |

|

3,1 |

2,21 |

2,00 |

- |

- |

2700 |

500 |

- |

|

4,1 |

2,20 |

2,10 |

- |

- |

- |

- |

250 |

6.13 По истечении гарантийного срока хранения, указанного в технических условиях, или при нечеткой маркировке труб и соединительных деталей, а также при несоответствии данных маркировки на изделие сопроводительному документу или утере документа о качестве трубы и соединительные детали отбраковываются. Их пригодность к строительству определяется по результатам проведения комплекса испытаний в соответствии с требованиями нормативной документации на их выпуск.

6.14 При получении неудовлетворительных результатов испытания хотя бы по одному из показателей (внешнему виду, размерам, овальности) этот показатель контролируется повторно на удвоенном количестве образцов, взятых из той же партии. В случае вторичного получения неудовлетворительных результатов данная партия труб (деталей) отбраковывается.

6.15 При поступлении труб и деталей на объект производятся внешний осмотр с целью обнаружения возможных повреждений при транспортировке, а также проверка на соответствие маркировок сопроводительным документам.

ТРАНСПОРТИРОВКА ТРУБ И ДЕТАЛЕЙ

6.16 Транспортирование и хранение труб и соединительных деталей осуществляют в соответствии с требованиями нормативной документации на трубы и соединительные детали, а также положениями настоящего СП.

Одиночные трубы для транспортировки и хранения связываются в пакеты массой до 3 т. Из пакетов могут формировать блок-пакеты массой до 5 т.

Трубы длинномерные диаметром до 160 мм включительно сматываются для транспортировки и хранения в бухты или наматываются на катушки.

Трубы диаметром 225 мм и более могут перевозиться без формирования пакетов.

6.17 Длина труб в прямых отрезках может быть от 5 м до 24 м с кратностью 0,5 м, длина труб в бухтах составляет от 50 м до 200 м. Длина труб на катушках определяется заводом-изготовителем и объемом заказа по диаметрам от 40 мм до 160 мм. Приблизительная длина трубы на катушке по отдельным диаметрам приведена в таблице 9.

Ориентировочная длина профилированных полиэтиленовых труб, намотанных на катушку диаметром 3,1 м, шириной 2,15 м и внутренним диаметром 2,15 м, приведена в таблице 10.

Таблица 10

|

SDR |

Длина поставки, м |

|

|

100 |

11; 17/17,6 |

700 - 1300 |

|

125 |

11; 17/17,6 |

500 - 900 |

|

150 |

11; 17/17,6; 26 |

600 |

|

200 |

11; 17/17,6; 26 |

300 |

|

225 |

11; 17/17,6; 26 |

270 |

|

250 |

11; 17/17,6; 26 |

200 |

|

300 |

17/17,6; 26 |

150 |

|

350 |

17/17,6; 26 |

100 |

|

400 |

17/17,6; 26 |

90 |

6.18 Транспортная маркировка наносится на грузовые места в соответствии с требованиями ГОСТ 14192.

6.19 Бухты и пакеты скрепляют средствами по ГОСТ 21650. Бухты должны быть скреплены не менее чем в шести местах. Концы труб должны быть пригнуты к бухте. Внутренний диаметр бухты должен быть не менее 20 наружных диаметров трубы.

6.20 Пакеты труб длиной 6 м скрепляют не менее чем в двух местах, большей длины - не менее чем в трех местах.

При транспортировке труб с большим числом перевалок (в труднодоступные регионы) пакеты должны быть скреплены как минимум в четырех местах независимо от длины труб.

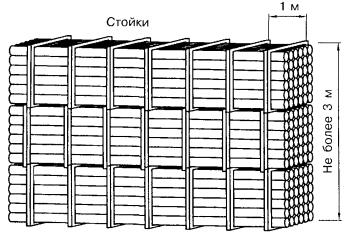

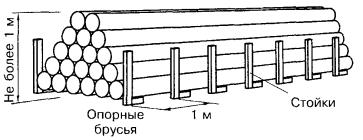

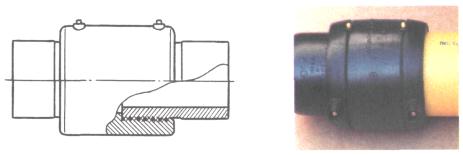

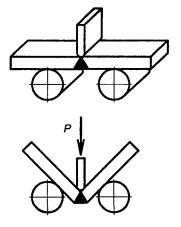

Трубы в пакетах должны храниться на чистой, ровной поверхности и снаружи поддерживаться опорами. В целях безопасности высота уложенных пакетов не должна превышать 3 м (рисунок 8).

Рисунок 8 - Хранение труб в пакетах

6.21 Трубы можно транспортировать любым видом транспорта с закрытым или открытым кузовом (в крытых или открытых вагонах) с основанием, исключающим провисание труб.

Транспортировка труб плетевозами не допускается.

6.22 При выполнении погрузочно-разгрузочных операций не допускается перемещение труб волоком; сбрасывать трубы и детали с транспортных средств запрещается.

При перевозке труб автотранспортом длина свешивающихся с кузова машины или платформы концов труб не должна превышать 1,5 м.

Трубы, поставляемые на катушках, перевозятся на специальных прицепах в вертикальном положении, допускается транспортировка на платформах в горизонтальном положении.

Бухты транспортируются в горизонтальном, а при наличии специальных опор - в вертикальном положении.

6.23 Во избежание повреждения труб при их транспортировке о металлические и другие твердые предметы нижний ряд труб располагают на деревянных подкладках, укрепленных на платформе транспортного средства. Не связанные в пакеты трубы укладывают так, чтобы в нижнем ряду они располагались вплотную одна к другой, а в последующих рядах - в гнездах, образуемых нижележащими трубами.

Число рядов должно быть не более:

- для труб диаметром менее 160 мм - 14;

- » » » более 160 мм - 10.

Для погрузочно-разгрузочных работ рекомендуется использовать вилочные автопогрузчики.

Для подъема упаковок соединительных деталей нельзя использовать крюки. Захваты автопогрузчика должны быть соответствующим образом закрыты, например обрезками полиэтиленовой трубы, или использованы деревянные европоддоны.

6.24 В качестве строповочных средств используют текстильные канаты. Использовать стальные канаты для подъема одиночных труб или пакет «удавкой» не рекомендуется.

6.25 Трубы и соединительные детали необходимо оберегать от ударов и механических нагрузок, а их поверхности - от нанесения царапин. При транспортировке следует избегать изгиба труб. Особенно осторожно следует обращаться с трубами и деталями при низких температурах.

Во избежание перемещений труб при перевозке их необходимо закреплять на транспортных средствах текстильными стропами.

6.26 Транспортировка, погрузка и разгрузка труб производятся при температуре наружного воздуха не ниже минус 20 °С. Допускается погрузку, разгрузку и транспортировку труб в пакетах производить при температурах не ниже минус 40 °С; при этом избегают резких рывков и соударений.

6.27 Трубы хранятся в соответствии с требованиями ГОСТ Р 50838. Заглушки, которые предотвращают попадание грязи в трубы, во время хранения не снимаются.

6.28 Соединительные детали трубопроводов рекомендуется доставлять на объекты строительства в контейнерах, в которых они надежно закреплены. На контейнеры наносится надпись «Не бросать».

6.29 Упаковка может производиться в следующие виды тары: ящики фанерные или ящики досчатые по ГОСТ 9396; ящики деревянные по ГОСТ 18573, ГОСТ 2991 типов IV, VI-2, VI-6, VII; контейнеры-пакеты мягкие из резинотекстильного материала; контейнеры мягкие специальные разового использования типа МКР-1.ОМ или мешки из полиэтиленовой пленки.

6.30 При транспортировании в крытых вагонах, в контейнерах по ГОСТ 19667 или крытым автомобильным транспортом допускается упаковка в ящики из гофрированного картона по ГОСТ 9142, ГОСТ 22852, бумажные мешки по ГОСТ 2226, полиэтиленовые мешки по ГОСТ 17811, мешки из полиэтиленовой пленки по ГОСТ 10354.

6.31 Упаковка деталей при транспортировании в районах Крайнего Севера производится в соответствии с ГОСТ 15846.

Допускается и другой вид упаковки, обеспечивающий сохранность деталей при транспортировке и хранении в течение гарантийного срока.

6.32 Трубы и соединительные детали хранятся отдельно по партиям, сортаменту, виду материала. Не допускается при хранении смешивать трубы и детали из полиэтилена разных марок и SDR.

6.33 На складе хранения труб и деталей не допускается проведение газоэлектросварочных и других огневых работ.

6.34 Для предохранения штабелей труб от раскатывания крайние трубы необходимо подклинивать. С этой целью можно использовать и другие приемы или средства: упоры-ограждения, сборно-разборные стеллажи и т.п. (рисунок 9).

Рисунок 9 - Хранение отдельных труб в штабеле

Высота штабеля при предполагаемом сроке хранения свыше двух месяцев не превышает 2,0 м. При меньших сроках хранения высота штабеля должна быть, как правило, не более:

- 3,0 м - для труб типа SDR 17,6;

- 4,0 м - » » » SDR 11.

6.35 Трубы при складировании укладывают в «седло» или послойно с прокладками между ярусами (при укладке пакетов). Бухты хранят уложенными в горизонтальном положении.

Катушки большого диаметра хранятся в вертикальном положении между специальными опорами. На складе необходимо иметь оборудование для безопасного подъема, перемещения и погрузки.

6.36 Соединительные детали хранят в закрытых складских помещениях в условиях, исключающих их деформирование, попадание масел и смазок (укладывают в полиэтиленовые мешки), не ближе 1 м от нагревательных приборов, желательно на стеллажах.

Соединительные детали с ЗН хранятся в индивидуальных герметичных полиэтиленовых пакетах до момента их использования.

Соединительные детали с наваренными отводами для стыковой сварки могут храниться на открытом воздухе, но при условии защиты от повреждений и воздействия прямых солнечных лучей.

6.37 Катушки с синтетическим тканевым шлангом и компоненты клея всегда находятся в отапливаемом помещении. Синтетические тканевые шланги защищаются от воздействия солнечных лучей и теплоты. Защитную оболочку убирают непосредственно перед началом санирования.

6.38 Катушки со шлангом допускается поднимать только при помощи стержня (оси), продетого через ступицу катушки. Подъемные устройства для погрузки-разгрузки (вилочный автопогрузчик, краны или лебедки, оборудованные стрелой с достаточной грузоподъемностью) ни в коем случае не должны соприкасаться с синтетическим тканевым шлангом или его гибкой защитной оболочкой. Катушки должны устанавливаться на платформе прицепа при помощи деревянных клиньев, прикрепленных к полу прицепа. Ремни, перетянутые через катушки, являются дополнительной действенной защитой. Ширина крепежного ремня должна быть не менее 100 мм.

КВАЛИФИКАЦИОННЫЕ ИСПЫТАНИЯ СВАРЩИКОВ

6.39 Для проверки квалификации сварщик, аттестованный в соответствии с РД-03-495, должен, как правило, сварить в условиях, близких к производственным, допускные сварные соединения. Сварка допускных сварных соединений производится в следующих случаях:

- если сварщик впервые приступает к работе на предприятии;

- при перерыве в производстве сварочных работ стыковым способом более двух месяцев;

- при изменении типа сварочного оборудования (для проверки технологических параметров сварки);

- при изменении класса материала (ПЭ 80, ПЭ 100), диаметров (и толщин стенок) свариваемых нагретым инструментом встык труб, если работы выполняются впервые;

- при применении способа сварки, не предусмотренного СНиП 42-01.

6.40 Допускные сварные соединения изготавливаются из отрезков полиэтиленовых труб длиной не менее 300 мм, сваренных между собой при помощи деталей с ЗН или нагретым инструментом встык. Количество допускных соединений при сварке деталями с ЗН должно быть не менее одного, при сварке нагретым инструментом встык - должно составлять не менее:

- одного - при использовании сварочной техники с высокой степенью автоматизации;

- двух - при использовании сварочной техники со средней степенью автоматизации;

- трех - при использовании сварочной техники с ручным управлением.

6.41 Допускные сварные соединения независимо от способа сварки подвергают визуальному контролю (внешнему осмотру) и измерительному контролю геометрических параметров.

Если по результатам внешнего осмотра сварные соединения не отвечают установленным требованиям, то сварщик выполняет сварку повторно. Отбор сварных соединений для механических испытаний осуществляют после получения положительных результатов визуального и измерительного контроля.

6.42 Допускные стыки, сваренные нагретым инструментом встык, подвергают:

- механическим испытаниям на осевое растяжение;

- ультразвуковому контролю.

6.43 Допускные сварные соединения, сваренные соединительными деталями с ЗН, подвергают механическим испытаниям:

- для муфт, переходов, тройников, заглушек - на сплющивание;

- для седловых отводов - на отрыв.

6.44 Критерии оценки качества допускных стыков по результатам внешнего осмотра, механических испытаний и ультразвукового контроля, а также методики проведения испытаний приведены в СНиП 42-01 и настоящем СП в разделе «Контроль качества работ».

6.45 При неудовлетворительных результатах механического или ультразвукового испытания хотя бы одного сварного соединения сварщик выполняет сварку их удвоенного количества. Если при повторном контроле получены неудовлетворительные результаты хотя бы по одному из дополнительно сваренных соединений, то сварщик признается не выдержавшим испытания и должен пройти переаттестацию в установленном порядке.

6.46 По результатам механических испытаний и ультразвукового контроля допускных сварных соединений оформляются протоколы установленной формы, на основании которых сварщик допускается (не допускается) к проведению сварочных работ.

СВАРКА ГАЗОПРОВОДОВ

6.47 Соединения полиэтиленовых труб между собой и с полиэтиленовыми соединительными деталями выполняются двумя методами сварки: сваркой встык нагретым инструментом и сваркой при помощи соединительных деталей с закладными нагревателями (ЗН). Соединения полиэтиленовых труб со стальными трубами (или арматурой) выполняются разъемными (с помощью фланцев) или неразъемными, допускается применение соединений «полиэтилен-сталь» с резьбовым металлическим концом для труб малых диаметров (до 50 мм).

6.48 Сварочные работы могут производиться при температуре окружающего воздуха от минус 15 °С до плюс 45 °С. При выполнении сварочных работ при других температурах в технических условиях, стандартах или сертификатах на материалы определяется особый технологический режим сварки, который должен быть аттестован в соответствии с РД 03-615. Если особый режим сварки не установлен в этих документах, то при более широком интервале температур сварочные работы рекомендуется выполнять в помещениях (укрытиях), обеспечивающих соблюдение заданного температурного интервала.

Место сварки защищают от атмосферных осадков, ветра, пыли и песка, а в летнее время и от интенсивного солнечного излучения. При сварке свободный конец трубы или плети закрывают для предотвращения сквозняков внутри свариваемых труб.

6.49 Концы труб, деформированные сверх нормативного значения или имеющие забоины, рекомендуется обрезать под прямым углом. Гильотины или телескопические труборезы используются для обрезки труб диаметром свыше 63 мм, для меньших диаметров применяют ручные ножницы.

6.50 Сварочное оборудование проходит систематическое ежегодное сервисное обслуживание предприятием фирмы-производителя этого оборудования либо представителем фирмы, имеющим допуск к сервисному обслуживанию этого оборудования. Дата последующего сервисного обслуживания должна, как правило, автоматически вводиться в протоколы сварки при проведении монтажных работ.

Аттестацию сварного оборудования производят в соответствии с РД 03-614.

Сварка встык нагретым инструментом

6.51 Сваркой встык нагретым инструментом соединяются трубы и детали с толщиной стенки по торцам более 5 мм. Не рекомендуется сварка встык труб с разной толщиной стенок (SDR), изготовленных из разных марок полиэтилена и длинномерных труб.

Технологические параметры сварки выбираются по таблицам приложения Д в соответствии с маркой полиэтилена, из которого изготовлены трубы и детали.

6.52 Сборку и сварку труб и деталей рекомендуется производить на сварочных машинах с высокой и средней степенью автоматизации процесса сварки. Допускается также использовать машины с ручным управлением процессом сварки, но с обязательным автоматическим поддержанием заданной температуры нагретого инструмента. (Не рекомендуется применять нагревательные инструменты, нагреваемые газом.) Перечень сварочных машин приведен в приложении Е.

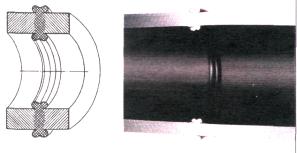

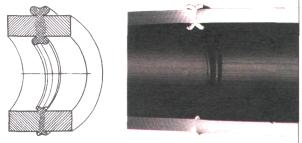

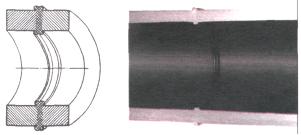

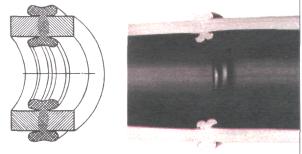

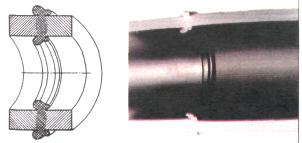

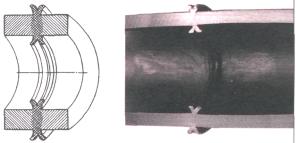

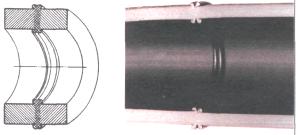

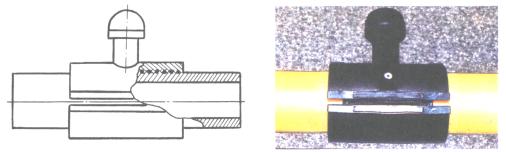

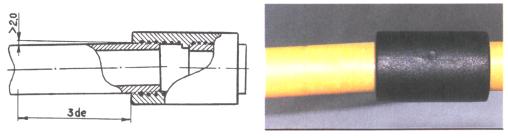

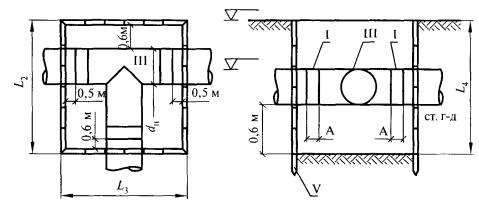

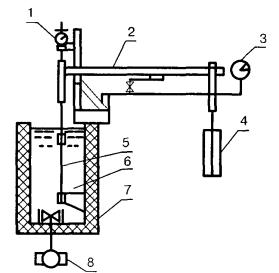

6.53 Технологический процесс соединения труб и деталей сваркой встык включает (рисунок 10):

- подготовку труб и деталей к сварке (очистка, сборка, центровка, механическая обработка торцов, проверка совпадения торцов и зазора в стыке);

- сварку стыка (оплавление, нагрев торцов, удаление нагретого инструмента, осадка стыка, охлаждение соединения).

6.54 Перед сборкой и сваркой труб, а также соединительных деталей необходимо тщательно очистить их полости от грунта, снега, льда, камней и других посторонних предметов, а соединяемые концы - от всех загрязнений на расстояние не менее 50 мм от торцов. Концы труб, защищенных полипропиленовой оболочкой, освобождаются от нее с помощью специального ножа на расстояние не менее 15 мм.

Очистку производят сухими или увлажненными кусками мягкой ткани из растительных волокон с дальнейшей протиркой и просушкой. Если концы труб или деталей (вследствие небрежного хранения) окажутся загрязненными смазкой, маслом или какими-либо другими жирами, то их обезжиривают с помощью спирта, ацетона или специальных обезжиривающих составов. Не рекомендуется производить очистку и обезжиривание цветными и синтетическими волокнистыми тканями.

а - центровка и закрепление в зажимах сварочной машины концов свариваемых труб; б - механическая обработка торцов труб с помощью торцовки 7; в - проверка соосности и точности совпадения торцов по величине зазора С; г - оплавление и нагрев свариваемых поверхностей нагретым инструментом 2; д - осадка стыка до образования сварного соединения (в сечении I даны буквенные обозначения основных геометрических размеров соединения встык, регламентированные, 8.11, 8.12, таблицей 23 настоящего СП)

Рисунок 10 - Последовательность процесса сборки и сварки встык труб из полиэтилена

6.55 Сборку свариваемых труб и деталей, включающую установку, соосную центровку и закрепление свариваемых концов, производят в зажимах центратора сварочной машины.

Концы труб и деталей центруют по наружной поверхности таким образом, чтобы максимальная величина смещения наружных кромок не превышала 10 % толщины стенок труб и деталей. Подгонку труб и деталей при центровке осуществляют поворотом одного из свариваемых концов вокруг их оси, перестановкой опор по длине трубы.

При сварке встык вылет концов труб из зажимов центраторов обычно составляет 15 - 30 мм, а привариваемых деталей - не менее 5 - 15 мм.

6.56 Закрепленные и сцентрированные концы труб и деталей перед сваркой подвергают механической обработке - торцеванию с целью выравнивания свариваемых поверхностей непосредственно в сварочной машине.

После механической обработки загрязнение поверхности торцов не допускается.

Удаление стружки из полости трубы или детали производят с помощью кисти, а снятие заусенцев с острых кромок торца - с помощью ножа.

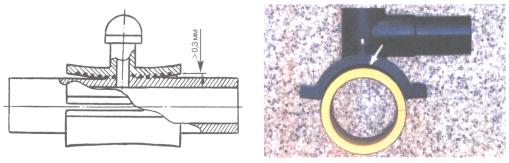

После обработки еще раз проверяют центровку и отсутствие зазоров в стыке. Между торцами, приведенными в соприкосновение, не должно быть зазоров, превышающих:

- 0,3 мм - для труб диаметром до 110 мм;

- 0,5 мм - » » » св. 110 мм до 225 мм;

- 0,8 мм - » » » от 250 мм до 315 мм включ.

- 1,0 мм - » » » 355 мм и выше.

6.57 Основными параметрами сварки встык являются:

- температура нагретого инструмента Тн;

- продолжительность оплавления tоп и нагрева tн;

- давление нагретого инструмента на торцы при оплавлении Роп и нагреве Рн;

- продолжительность технологической паузы между окончанием нагрева и началом осадки tп;

- давление на торцы при осадке Рос;

- время охлаждения сваренного стыка под давлением осадки tохл.

Для машин со средней и высокой степенью автоматизации дополнительным нормируемым параметром может являться время нарастания давления осадки tд.

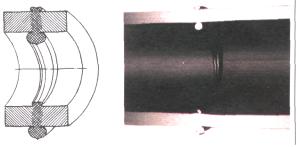

6.58 Изменение величины параметров во времени в процессе сварки производят по циклограмме (рисунок 11).

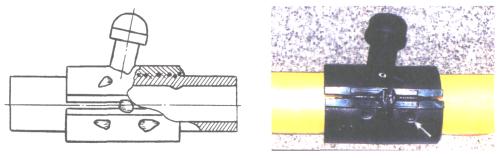

6.59 Температуру рабочей поверхности нагретого инструмента выбирают по таблице Д.1 приложения Д в зависимости от материала свариваемых труб (ПЭ 80, ПЭ 100). Продолжительность оплавления tоп, как правило, не нормируется и зависит от появления первичного грата.

6.60 Оплавление и нагрев торцов свариваемых труб и деталей осуществляют одновременно посредством их контакта с рабочими поверхностями нагретого инструмента.

Оплавление торцов необходимо выполнять при давлении Роп = 0,2 ± 0,02 МПа в течение времени tоп, достаточного для образования по всему периметру контактирующих с нагревателем торцов труб валиков расплавленного материала (первичного грата) высотой не менее:

- 1,0 мм при толщине стенки труб от 5 до 10 мм;

- 1,5 мм » » » » » 10 » 12 мм;

- 2,0 мм » » » » » 12 » 20 мм;

- 2,5 мм » » » » » 20 » 26 мм;

- 3,0 мм » » » » » 26 » 35 мм.

После появления первичного грата давление необходимо снижать до Рн = 0,02 ± 0,01 МПа и торцы нагревать в течение времени tн, которое в зависимости от сортамента (толщины стенки) труб и деталей, температуры окружающего воздуха Т0 следует выбирать по таблице Д.2 приложения Д.

а - диаграмма изменения во времени t давления на торцах Р и температуры нагретого инструмента Tн; б - последовательность протекания процесса сварки;

1 - оплавление торцов; 2 - нагрев концов труб; 3 - вывод нагретого инструмента (технологическая пауза); 4, 5 - осадка и охлаждение стыка

Рисунок 11 - Циклограмма процесса сварки встык нагретым инструментом труб из полиэтилена

Допускается давление Рн снижать до минимума при сохранении постоянства контакта торцов труб (деталей) с нагретым инструментом.