|

ФЕДЕРАЛЬНОЕ АГЕНТСТВО |

||

|

|

НАЦИОНАЛЬНЫЙ |

ГОСТ Р |

Контроль состояния и диагностика машин

МОНИТОРИНГ СОСТОЯНИЯ ОБОРУДОВАНИЯ ОПАСНЫХ ПРОИЗВОДСТВ

Требования к системам мониторинга

|

|

Москва |

Предисловие

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации - ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Научно-производственным центром «Диагностика, надежность машин и комплексная автоматизация» (НПЦ «Динамика»), Ассоциацией экспертов техногенных объектов повышенной опасности (Ассоциация «Ростехэкспертиза»), Ассоциацией нефтепереработчиков и нефтехимиков России при участии Научно-промышленного союза «Управление рисками, промышленная безопасность, контроль и мониторинг» (НПС «Риском»), Автономной некоммерческой организацией «Научно-исследовательский центр контроля и диагностики технических систем» (АНО «НИЦ КД»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 183 «Вибрация и удар»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 15 декабря 2009 г. № 856-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом указателе «Национальные стандарты», а текст изменений и поправок - в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

СОДЕРЖАНИЕ

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

|

Контроль состояния и диагностика машин МОНИТОРИНГ СОСТОЯНИЯ ОБОРУДОВАНИЯ ОПАСНЫХ ПРОИЗВОДСТВ Требования к системам мониторинга Condition

monitoring and diagnostics of machines. Hazardous equipment monitoring. |

Дата введения - 2011-01-01

1 Область применения

Настоящий стандарт устанавливает классификацию и общие технические требования к комплексным системам мониторинга, предназначенным для определения технического состояния и построения прогноза ресурса оборудования опасных производств в реальном масштабе времени без их остановки, разборки и вывода из эксплуатации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 14254-96 (МЭК 60529:1989) Степени защиты, обеспечиваемые оболочками (код IP)

ГОСТ Р ИСО 17359-2009 Контроль состояния и диагностика машин. Общее руководство по организации контроля состояния и диагностирования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 система мониторинга (состояния оборудования): Совокупность процедур, процессов и ресурсов, реализованных с использованием диагностической сети, позволяющая по результатам измерений заданных параметров в заданных точках и наблюдений за работой оборудования получить информацию о текущем техническом состоянии оборудования, опасностях и рисках, связанных с его применением, требуемых действиях обслуживающего персонала и другие сведения, необходимые для реализации установленных предупреждающих мер.

3.2 диагностический контроллер (системы мониторинга): Вычислительное устройство, используемое в составе системы мониторинга состояния оборудования, обеспечивающее управление процессом сбора, обработки и накопления информации о состоянии оборудования, передачу ее в диагностическую сеть, взаимодействие с человеком-оператором.

3.3 диагностическая станция (системы мониторинга): Часть системы компьютерного мониторинга состояния оборудования, включающая диагностический контроллер и средства отображения, регистрации, предупреждения и взаимодействия системы с человеком-оператором и полевой сетью измерительного оборудования.

3.4 диагностическая сеть (системы мониторинга): Комплекс программно-аппаратных средств системы мониторинга состояния оборудования, обеспечивающий передачу, хранение, отображение, регистрацию на удаленных станциях пользователей информации о состоянии оборудования в реальном масштабе времени с выдачей необходимого предупреждения.

3.5 сервер диагностической сети: Программно-аппаратный комплекс на базе специализированного компьютера повышенной надежности, обеспечивающий сбор, хранение, передачу на станции пользователей информации о состоянии оборудования в реальном масштабе времени.

3.6 станция пользователя: Программно-аппаратный комплекс на базе компьютеров общего применения, предназначенный для получения, отображения и протоколирования информации о состоянии оборудования в реальном масштабе времени.

3.7 ошибка динамического распознавания (опасного состояния оборудования): Пропуск своевременного распознавания опасного технического состояния оборудования, вызванный тем, что период между двумя последовательными измерениями значений параметров технического состояния превышает интервал развития неисправности от момента ее обнаружения до предельного состояния оборудования.

3.8 ошибка статического распознавания (опасного состояния оборудования): Пропуск своевременного распознавания опасного технического состояния оборудования, вызванный тем, что неисправное состояние оборудования система мониторинга воспринимает как исправное.

3.9 риск пропуска опасного состояния оборудования: Вероятность пропуска опасного технического состояния оборудования вследствие ошибок динамического и/или статистического распознавания и/или влияния человеческого фактора, выражающегося в несвоевременном выполнении персоналом предписаний системы мониторинга по устранению обнаруженного ею опасного технического состояния оборудования.

4 Классификация

4.1 Принципы построения систем мониторинга

4.1.1 Общие положения

Системы мониторинга должны обеспечивать получение информации об объекте мониторинга в необходимом количестве и качестве для обеспечения наблюдаемости его технического состояния. По результатам наблюдения системы мониторинга производят управляющие воздействия с целью обеспечить необходимый запас устойчивости технологической системы, качество ее функционирования, техногенную, экологическую и экономическую безопасность.

Построение систем мониторинга должно быть выполнено с учетом общих принципов, указанных в 4.1.2 - 4.1.10.

4.1.2 Принцип достаточности

При построении системы мониторинга следует использовать минимально необходимое число датчиков процессов, сопровождающих работу оборудования и технологической системы в целом, которое способно обеспечить наблюдаемость технического состояния, и минимально необходимое число процедур обработки выходных сигналов датчиков (обнаружения, фильтрации, линеаризации, коррекции амплитудно-фазовых характеристик и т.д.).

4.1.3 Принцип информационной полноты

Совокупность диагностических признаков, используемых в системе мониторинга, должна обеспечивать хорошую обусловленность обратной физической задачи обнаружения всех неисправностей, характерных для объекта мониторинга.

4.1.4 Принцип инвариантности

Выбираемые диагностические признаки должны быть инвариантны к конструкции диагностируемого оборудования и форме корреляции с его неисправностями, что обеспечивает применение стандартных процедур безэталонного диагностирования и прогнозирования ресурса оборудования и, соответственно, уменьшает время разработки и внедрения систем мониторинга.

4.1.5 Принцип самодиагностики

Данный принцип может быть реализован подачей в измерительные и управляющие каналы системы мониторинга специальных тестовых сигналов с последующим анализом их на выходе каналов. Таким образом проверяют функционирование всего тракта системы мониторинга от датчика до компьютерной программы и монитора. Реализация данного принципа обеспечивает легкий пуск систем в эксплуатацию, простоту обслуживания и ремонта отдельных каналов, удобство в адаптировании системы мониторинга к изменяющимся условиям производства.

4.1.6 Принцип структурной гибкости и программируемости

Данный принцип обеспечивает реализацию оптимальной параллельно-последовательной структуры системы мониторинга, исходя из критериев необходимого быстродействия при минимальной стоимости.

Системы с параллельной сосредоточенной структурой (стандарты VME-VXI) имеют максимальное быстродействие при максимальной стоимости. Системы с последовательной распределенной структурой имеют минимальное быстродействие при минимальной стоимости. Системы с последовательно-параллельной структурой занимают промежуточное положение.

Примечание - Главным недостатком применения параллельных систем во взрывопожароопасных производствах является большой расход кабеля, стоимость которого соизмерима со стоимостью системы мониторинга. Выбор структуры системы (степени параллельности) требует оценки ее необходимого быстродействия. Последнее определяется скоростью деградации технического состояния диагностируемого объекта. Например, как показывает опыт, для насосно-компрессорного оборудования опасных производств нефтегазовой отрасли период опроса датчиков не должен превышать 5 мин.

4.1.7 Принцип коррекции

Для обеспечения необходимых метрологических характеристик системы мониторинга неидеальность измерительных трактов (нелинейность, отклонение реальных передаточных характеристик фильтров от номинальных и т.п.) должна быть компенсирована вычислительными методами.

4.1.8 Принцип дружественности интерфейса при максимальной информационной емкости

Интерфейс системы мониторинга должен обеспечивать быстрое и легкое восприятие оператором информации о состоянии технологической системы в целом и получение им предписаний на ближайшие неотложные действия.

Примечание - Для реализации данного принципа используют ЭВМ; дисплеи с графическими экранами, комплексно отражающими состояние объекта и его свойства в автоматическом режиме и под управлением оператора; средства мультимедиа и встроенные экспертные системы, обеспечивающие диагностирование оборудования и технологической системы в целом.

4.1.9 Принцип многоуровневой организации

Система мониторинга должна предусматривать возможность работы с ней специалистов разных уровней квалификации и ответственности.

От специалистов начального уровня квалификации (машинисты, слесари) не следует требовать иных знаний и умений при работе с системой, кроме способности посредством простого действия (например, нажатием одной клавиши), принять сообщения системы об изменении в техническом состоянии оборудования и указаний по его эксплуатации.

От персонала второго уровня квалификации (механики, инженерно-технические работники) требуется выполнение операций по управлению опциями меню для рассмотрения трендов процессов и результатов анализа сигналов, в том числе спектрального. На этом уровне работают также диагносты отделов и цехов технического надзора за состоянием оборудования.

Наличие сетевой поддержки позволяет объединить системы мониторинга разных цехов в систему мониторинга предприятия, к которой подключены компьютеры диагностов технического надзора и пользователей-руководителей - от заместителей и начальников цехов до главных механиков и инженеров производств и предприятия в целом.

Такой многоуровневый контроль обеспечивает эффективное управление техническим состоянием оборудования и его безопасную эксплуатацию. Автоматизированная система мониторинга в рамках всего предприятия или компании должна предусматривать накопление данных о техническом состоянии оборудования и диагностических признаках, что обеспечивает постоянное совершенствование системы.

4.1.10 Принцип интеграции в производственную исполнительную систему предприятия (MES-систему)

Реализация данного принципа обеспечивает автоматический ввод в систему планирования ресурсов предприятия информации о состоянии оборудования, поставленной системой мониторинга, планах его ремонта и т.д., обеспечивая техническое обслуживание и ремонт оборудования по фактическому техническому состоянию.

4.2 Структурная схема системы мониторинга

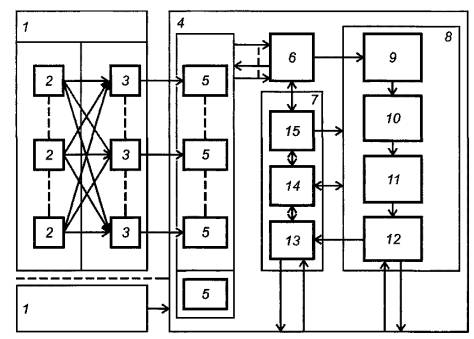

Общая структурная схема системы мониторинга показана на рисунке 1.

1 - агрегат; 2 - диагностируемый узел; 3 - канал распространения; 4 - система мониторинга; 5 - датчик; 6 - блок согласования; 7 - тракт управления; 8 - тракт распознавания; 9 - анализатор; 10- блок формирования диагностических признаков; 11 – блок принятия решения; 12 – блок оповещения, отображения и регистрации; 13 – блок сетевых интерфейсов (Intranet/Internet); 14 - информационные базы данных и знаний; 15 - блок управления и синхронизации

Рисунок 1 - Общая структурная схема системы мониторинга

Объект мониторинга представляет собой совокупность N агрегатов, каждый из которых содержит до т узлов, подлежащих диагностированию. К таким узлам относят те, которые ограничивают надежность и ресурс агрегатов и опасных производств в целом.

Генерируемые в узлах физические процессы (например, колебания) через систему механических и иных связей (каналы распространения) достигают мест, где они воспринимаются системой из п датчиков разного типа (в зависимости от применяемого метода диагностирования или неразрушающего контроля).

Анализатор сигналов и блок формирования диагностических признаков осуществляют преобразование массива входных сигналов в массив диагностических признаков, связанных с техническим состоянием объектов, посредством алгоритмов цифровой обработки сигналов.

Блок принятия решения на основании входного массива диагностических признаков и эксплуатационных данных, хранящихся в информационной базе данных и знаний, определяет техническое состояние объектов и выдает требуемую диагностическую информацию и/или указания по приведению объекта в нормальное состояние.

Блок оповещения, отображения и регистрации доводит информацию о состоянии оборудования до персонала с использованием различных каналов: визуального (дисплей системы), звукового, печати (распечатка протоколов на принтере).

Посредством блока сетевых интерфейсов информация о состоянии оборудования передается внешним заинтересованным службам по выделенным линиям локальной сети (Ethernet), каналам последовательной передачи данных (RS-232/485), телефонным линиям с использованием модемов.

Информационная база данных и знаний содержит:

- базы данных конфигурации диагностируемого оборудования, конфигурации системы мониторинга, базы данных значений диагностических признаков, сигналов, трендов, журналов и других данных, необходимых для работы системы мониторинга;

- базы знаний, необходимые для работы экспертной системы.

Блок управления и синхронизации осуществляет общее управление всей системой мониторинга по определенному алгоритму и/или набору адаптивных алгоритмов.

4.3 Классификация систем мониторинга

4.3.1 Общие положения

Устанавливается классификация систем мониторинга по 13 факторам, каждому из которых соответствует значение показателя Ri, i = 1, 2, ..., 13.

4.3.2 Классификация по количеству и виду методов контроля состояния (методов неразрушающего контроля) (R1)

Устанавливаются следующие группы систем:

- комплексные системы (R1 = 1);

- специализированные системы (R1 = 2).

Специализированные системы используют один метод контроля.

Комплексные системы используют набор различных методов контроля.

4.3.3 Классификация по типу экспертной системы (R2)

Устанавливаются следующие группы систем:

- системы поддержки принятия решений (R2 = 1);

- диагностические (R2 = 2);

- системы индикации состояния (R2 = 3).

Системы индикации состояния осуществляют только определение вида технического состояния объекта (например, исправен/не исправен) без указаний на причину неисправности.

Диагностические системы наряду с определением технического состояния должны указывать одну или несколько причин неисправного состояния объекта.

Системы поддержки принятия решений включают в себя свойства диагностических систем и должны выдавать предписания персоналу для предотвращения опасного состояния объекта и приведения его в нормальное состояние.

4.3.4 Классификация по объему выявляемых неисправностей (R3)

Устанавливаются следующие группы систем:

- широкого класса (R3 = 1);

- узкого класса (R3 = 2).

Системы узкого класса выявляют неисправности только одного узла агрегата, например подшипника.

Системы широкого класса должны выявлять неисправности различных узлов агрегата, а также неисправности в его работе по технологической схеме агрегата.

4.3.5 Классификация по вероятности ошибки статического распознавания состояния оборудования (R4)

Устанавливаются следующие группы систем:

- малой вероятности ошибки (R4 = 1);

- средней вероятности ошибки (R4 = 2);

- большой вероятности ошибки (R4 = 3).

Системы малой вероятности ошибки должны обеспечивать вероятность ошибки менее 5%. Системы средней вероятности ошибки должны обеспечивать вероятность ошибки не более 30%. Системы большой вероятности ошибки допускают вероятность ошибки более 30%.

4.3.6 Классификация по вероятности ошибки динамического распознавания состояния оборудования (R5)

Устанавливаются следующие группы систем:

- малой вероятности ошибки (R5 = 1);

- средней вероятности ошибки (R5 = 2);

- большой вероятности ошибки (R5 = 3).

Системы малой вероятности ошибки должны обеспечивать вероятность ошибки менее 5%. Системы средней вероятности ошибки должны обеспечивать вероятность ошибки не более 30%. Системы большой вероятности ошибки допускают вероятность ошибки более 30%.

4.3.7 Классификация по риску пропуска внезапного отказа (R6)

Устанавливаются следующие группы систем:

- низкого риска пропуска (R6 = 1);

- среднего риска пропуска (R6 = 2);

- высокого риска пропуска (R6 = 3).

Системы низкого риска пропуска должны обеспечивать риск пропуска внезапного отказа менее 5%. Системы среднего риска пропуска должны обеспечивать риск пропуска внезапного отказа не более 30%.

Системы высокого риска пропуска допускают риск пропуска внезапного отказа более 30%.

4.3.8 Классификация по числу измерительных каналов системы (R7)

Устанавливаются следующие группы систем:

- многоканальные (R7 = 1).

- одноканальные (R7 = 2).

4.3.9 Классификация по способу опроса датчиков (R8)

Устанавливаются следующие группы систем:

- универсальные (параллельно-последовательные) (R8 = 1);

- параллельные (R8 = 2);

- последовательные (R8 = 3).

Последовательные системы осуществляют поочередное измерение сигналов и их обработку. Последовательные измерения могут проводиться как автоматически, так и человеком-оператором (переносные системы).

Параллельные системы осуществляют одновременное измерение сигналов и их последующую обработку.

Универсальные (параллельно-последовательные) системы имеют смешанную структуру: устанавливают группы каналов, внутри каждой группы сигналы измеряются последовательно, а затем осуществляется параллельная обработка выходных сигналов групп и/или наоборот.

4.3.10 Классификация по архитектуре (R9)

Устанавливаются следующие группы систем:

- распределенные (R9 = 1);

- сосредоточенные (R9 = 2).

Вся аппаратура сосредоточенной системы (за исключением датчиков) размещается в одном месте, как правило, на удалении от объекта мониторинга.

Аппаратура распределенной системы может размещаться непосредственно на объекте мониторинга.

4.3.11 Классификация по типу анализатора сигналов (R10)

Устанавливаются следующие группы систем:

- векторные (R10 = 1);

- скалярные (R10 = 2).

В скалярных системах результатом работы анализатора сигналов являются одночисловые значения (общего уровня вибрации, температуры и т.д.).

Векторные системы в результате обработки информации наряду с одночисловыми значениями должны выдавать одномерные и многомерные массивы данных, производить спектральную, корреляционную и другую математическую обработку.

4.3.12 Классификация по типу индикатора состояния (R11)

Устанавливаются следующие группы систем:

- комплексные (R11 = 1);

- многоуровневые (R11 = 2);

- простые (R11 = 3).

Простые индикаторы состояния имеют только функцию отображения состояния объекта.

Многоуровневые индикаторы состояния наряду с отображением состояния объекта должны иметь функции отображения состояний и параметров его различных составных частей.

Комплексные индикаторы состояния включают в себя функции многоуровневых индикаторов и должны отображать: даты пуска/останова систем и агрегатов, их наработки на разные виды отказа, прогноз остаточного ресурса, а также выводят информацию по следующим каналам: звуковому, печати протоколов, передачи данных по сети (публикация на Web-сервере).

4.3.13 Классификация по наличию и уровню диагностической сети (R12)

Устанавливаются следующие группы систем:

- автоматическая диагностическая сеть (R12 = 1);

- ручная диагностическая сеть, интегрированная с переносными системами мониторинга (R12 = 2);

- ручная диагностическая сеть (R12 = 3);

- диагностическая сеть отсутствует (R12 = 4).

Ручная диагностическая сеть обеспечивает доступ к данным стационарных систем мониторинга и диагностики с компьютеров удаленных пользователей путем ручных операций по манипуляции с адресами, через поиск нужных файлов, режимы их просмотра и регистрации.

Ручная диагностическая сеть, интегрированная с переносными (персональными) системами должна обеспечивать посредством ручных операций доступ удаленных пользователей к данным как стационарных систем мониторинга, так и переносных средств диагностирования.

Автоматическая диагностическая сеть должна при однократном обращении к сети обеспечивать автоматическое представление на компьютерах удаленных пользователей полной информации о состоянии оборудования, полученной как автоматическими стационарными системами мониторинга, так и переносными (персональными) устройствами. При этом представление информации на дисплее пользователя должно совпадать с представлением информации на дисплеях стационарных и переносных устройств. Передача информации производится посредством выделенных и коммутируемых телефонных каналов, проводных и оптических линий Ethernet, радиоканалов.

4.3.14 Классификация по типу управления (R13)

Устанавливаются следующие группы систем:

- автоматические (R13 = 1);

- автоматизированные (R13 = 2);

- ручные (R13 = 3).

Ручные системы выполняют большинство функций мониторинга под управлением человека-оператора.

Автоматизированные системы должны выполнять основные функции мониторинга автоматически, а вспомогательные - под управлением человека-оператора.

Автоматические системы мониторинга должны выполнять все функции мониторинга автоматически. Человек в автоматических системах может использоваться как звено управления для выдачи управляющих воздействий на объект.

4.4 Определение класса системы

Класс системы K определяют по формуле

|

|

(1) |

где ![]() обозначает целую часть числа.

обозначает целую часть числа.

Для систем первого класса K = 1, для второго - K = 2, для третьего - K = 3, для четвертого - K = 4 и т.д.

Пример расчета класса систем для показателей классификации, представленных выше, приведен в таблице 1.

Таблица 1 - Пример расчета классов систем мониторинга

|

Фактор классификации |

Ri |

|||

|

Система 1 |

Система 2 |

Система 3 |

Система 4 |

|

|

Количество и виды методов контроля |

1 |

1 |

1 |

2 |

|

Тип экспертной системы |

1 |

2 |

2 |

3 |

|

Объем выявляемых неисправностей |

1 |

2 |

2 |

2 |

|

Вероятность ошибки статического распознавания |

1 |

1 |

1 |

1 |

|

Вероятность ошибки динамического распознавания |

1 |

1 |

2 |

3 |

|

Риск пропуска внезапного отказа |

1 |

2 |

3 |

3 |

|

Число измерительных каналов |

1 |

1 |

1 |

2 |

|

Способ опроса датчиков |

1 |

1 |

2 |

3 |

|

Архитектура |

1 |

1 |

1 |

2 |

|

Тип анализатора сигналов |

1 |

1 |

1 |

1 |

|

Тип индикатора состояния |

1 |

2 |

2 |

1 |

|

Наличие и уровень диагностической сети |

1 |

2 |

2 |

1 |

|

Тип управления |

1 |

1 |

2 |

2 |

|

|

1 |

32 |

384 |

2160 |

|

|

1,00 |

2,51 |

3,58 |

4,41 |

|

K |

1 |

2 |

3 |

4 |

4.5 Применение систем мониторинга разных классов

Выбор класса системы мониторинга зависит от категории опасности оборудования опасных производств, оснащаемых системами мониторинга.

Устанавливаются следующие категории оборудования:

- оборудование первой категории, занимающее ключевые позиции в технологическом процессе и определяющее безопасность производства, внезапный отказ которого может привести к техногенной аварии (взрыву, пожару) и/или существенному снижению технико-экономических показателей производства;

- оборудование второй категории, не играющее ключевой роли в технологическом процессе, но внезапный отказ которого может привести к снижению безопасности и технико-экономических показателей производства;

- оборудование третьей категории, имеющее вспомогательное значение.

Системы первого класса применяют для комплексного мониторинга технологической системы в целом, включая оборудование первой, второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов, и обеспечивают безопасную ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию.

Системы второго класса применяют для мониторинга оборудования второй и третьей категорий с возможностью автоматической блокировки опасных агрегатов и обеспечивают безопасную ресурсосберегающую эксплуатацию оборудования по фактическому техническому состоянию.

Системы третьего класса применяют для мониторинга оборудования третьей категории по фактическому техническому состоянию.

Системы четвертого и более низких классов являются вспомогательными.

5 Общие технические требования

5.1 Требования к контролю пригодности оборудования

Должны быть предусмотрены способы установки датчиков системы мониторинга, не нарушающие условий безопасного и правильного функционирования оборудования в существующем технологическом процессе.

5.2 Требования к блоку оповещения, отображения и регистрации

Система мониторинга должна иметь следующие формы представления результирующей информации:

- графический оконный интерфейс;

- звуковое предупреждение,

- протоколы отчетов с возможностью распечатки на принтере.

В системы мониторинга рекомендуется включать следующие типы экранов для представления информации:

МОНИТОР - для представления информации о состоянии объектов мониторинга;

ТРЕНД - для представления трендов диагностических признаков (графиков изменения во времени);

АНАЛИЗ - для представления сигналов и результатов их цифровой обработки;

ЖУРНАЛ (ОТЧЕТ) - для представления информации «Журнала механика-электрика» и «Журнала событий» системы;

СИСТЕМА - для представления информации о состоянии программно-аппаратных средств системы.

Система мониторинга должна отображать состояние всего оборудования на основе цветовой индикации. Общеупотребительной является следующая цветовая индикация основных состояний объекта:

- зеленый цвет - для допустимого технического состояния контролируемого мониторинга;

- желтый цвет - для технического состояния ТРЕБУЕТ ПРИНЯТИЯ МЕР;

- красный цвет - для технического состояния НЕДОПУСТИМО.

Кроме того, рекомендуется установить цветовую индикацию и для других возможных состояний и режимов использования оборудования, например синий цвет - для состояния НЕИСПРАВНЫЙ КАНАЛ, серый (белый) цвет - для режима РЕЗЕРВ, коричневый цвет - для режима РЕМОНТ.

Система мониторинга должна автоматически указывать наиболее опасный агрегат и узел, ограничивающий его ресурс.

Система мониторинга должна информировать персонал звуковым сигналом о состоянии оборудования через устройство оповещения с автоматическим повтором до момента квитирования.

Система мониторинга должна определять параметры технического состояния и отображать их на дисплее вместе с их предельными уровнями и индикацией технического состояния по каждому выбранному объекту.

Система мониторинга должна выводить на принтер:

- информацию о техническом состоянии выбранного объекта;

- тренды параметров, спектры;

- протоколы технического состояния как для всего оборудования, так и по агрегатам, находящимся в определенном состоянии (например, ПРЕДУПРЕЖДЕНИЕ, РАБОТА, РЕМОНТ, РЕЗЕРВ),

- истории ремонтов за определенный период как по оборудованию в целом, так и раздельно по рабочим машинам или приводам;

- протоколы событий.

5.3 Требования к информационной базе данных и знаний

Система мониторинга должна автоматически архивировать результаты измерений и отображать графики изменения параметров технического состояния во времени (тренды).

Система мониторинга должна отображать одновременно минимум два тренда любых выбранных из числа контролируемых параметров со следующими рекомендуемыми временными интервалами для разных периодов мониторинга (обращения оператора):

- 12 ч - каждые 1,5 мин;

- 4 сут - каждые 12 мин;

- 40 сут - каждые 2 ч;

- 1 год - каждые сутки;

- 9 лет - каждые 7 сут.

Система мониторинга должна обеспечивать возможность анализа данных трендов при помощи перемещаемого курсора и информационного табло.

Система мониторинга должна сохранять тренды и сигналы при появлении установленных событий (недопустимого состояния контролируемого объекта).

5.4 Требования к блоку управления

Система мониторинга должна автоматически распознавать включенное (выключенное) состояние агрегатов.

Встроенная экспертная система должна автоматически определять и прогнозировать неисправность контролируемого оборудования и выдавать рекомендации персоналу по его действиям.

Привязка аппаратных и программных средств системы мониторинга к конкретному оборудованию должна осуществляться путем их конфигурирования.

Система мониторинга должна отображать дату и время включения (отключения) агрегата, вести подсчет общей, месячной наработки, наработки между текущими, средними и капитальными ремонтами.

Система мониторинга должна иметь программный модуль «Журнал механика-электрика» для регистрации наработок и ремонтов агрегатов, проводимых работ и замен узлов оборудования.

Система мониторинга должна иметь «Журнал событий», фиксирующий как работу диагностируемого оборудования, так и функционирование системы мониторинга. Система мониторинга должна автоматически фиксировать в журналах, по возможности, все действия персонала по работе с ней, в том числе факты включения-выключения, перезагрузки, попытки снятия защиты, изменения конфигурации.

Система мониторинга должна иметь преимущественно кнопочный интерфейс управления режимами работы (клавиатуру) без необходимости точного позиционирования указателей типа «мышь», «трекбол».

Система мониторинга может обеспечивать блокировку аварийных агрегатов по комплексу параметров как безусловную, так и по результатам диалога с оператором.

Рекомендуется включать в состав системы мониторинга средства противоаварийной защиты оборудования, удовлетворяющие требованиям нормативных документов.

Система мониторинга должна иметь модуль автоматической перезагрузки при обнаружении нештатной работы программного обеспечения.

Система мониторинга должна иметь программную защиту от несанкционированного доступа к функциям администрирования и настройки программных компонент (уровни доступа, пароли).

Программное обеспечение системы мониторинга должно иметь регистрационную информацию для контроля над несанкционированным использованием.

5.5 Требования к блоку сетевых интерфейсов

Система мониторинга должна обеспечивать обмен информацией о состоянии диагностируемого оборудования в сети систем мониторинга через выделенные линии Ethernet, радиоканалы, модемную связь.

Система мониторинга должна иметь программные средства для публикации данных в глобальной сети Интернет.

Система мониторинга должна иметь программные средства (ОРС-сервер) для интегрирования в системы диспетчерского управления и сбора данных (SCADA-системы).

Система мониторинга должна обеспечивать поддержку находящихся в диагностической сети сетевых компьютеров с установленным программным обеспечением для просмотра состояния, анализа сигналов и трендов параметров.

Система мониторинга должна обеспечивать связь с внешними телеметрическими системами.

5.6 Требования к конструкции

Конструкция составных частей системы мониторинга должна обеспечивать механическую прочность и соблюдение норм на электрические параметры, установленных в технических условиях на систему мониторинга с учетом ее эксплуатации в заданных климатических районах и заданных взрывоопасных зонах. Требования по взрывозащищенности устанавливают в технических условиях на систему мониторинга.

Конструкция составных частей системы мониторинга должна обеспечивать защиту от проникновения твердых тел и воды по ГОСТ 14254:

- датчиков и оборудования, предназначенного для непосредственной установки на контролируемые объекты, - не хуже IP67;

- датчиков и оборудования, не предназначенного для непосредственной установки на контролируемые объекты (в производственно-технологических зонах), - не хуже IP54;

- оборудования, предназначенного для установки в зонах управления, - не хуже IP40.

Электрическое соединение составных частей системы мониторинга должно быть выполнено с использованием кабельных трасс, кабельной трубной проводки и присоединителей (коробок ответвительных). Присоединители должны иметь конструктивное исполнение, обеспечивающее защиту размещенных в них устройств, а также мест подключения кабелей, от механических воздействий и иметь степень защиты от попадания пыли и влаги не ниже IP54 по ГОСТ 14254.

Все металлические части устройств системы мониторинга должны иметь защиту от коррозии.

Конструктивное исполнение составных частей системы мониторинга должно обеспечивать их быстрый монтаж, возможность проведения технического обслуживания, профилактических и ремонтных работ в процессе эксплуатации. Требования к монтажу, техническому обслуживанию и ремонту должны быть установлены в технических условиях на систему мониторинга.

5.7 Требования надежности

Срок службы системы мониторинга должен быть не менее 10 лет.

Должна быть обеспечена возможность непрерывной круглосуточной работы системы мониторинга в течение межремонтного периода. Допускается кратковременное выключение системы мониторинга для ее обслуживания и ремонта, продолжительность которого не должна превышать интервала прогноза опасного состояния, соответствующего заданному риску пропуска отказа.

Оценку фактических показателей надежности следует проводить по данным эксплуатации системы мониторинга.

Подтверждение (проверка) вероятности ошибки распознавания и риска пропуска внезапного отказа осуществляют специализированные лаборатории при испытаниях системы в условиях, близких к эксплуатационным либо в ходе опытной эксплуатации в производственных условиях.

Вероятность ошибки распознавания определяют как отношение, в процентах, числа отказов оборудования, не обнаруженных системой мониторинга за определенный период времени, к общему числу отказов контролируемого оборудования за тот же период времени (например, год).

Риск пропуска внезапного отказа определяют как отношение, в процентах, числа внезапных отказов оборудования, не предотвращенных системой мониторинга с участием производственного персонала за определенный период времени, к общему числу внезапных отказов за тот же период времени (например, год).

6 Технические требования к комплексным системам мониторинга машинного оборудования

6.1 Общие положения

Существующие системы мониторинга машинного оборудования позволяют в большинстве случаев уверенно обнаруживать наиболее распространенные типичные неисправности машин и агрегатов, примерный перечень которых приведен в приложении А. Однако следует иметь в виду, что этот перечень не является исчерпывающим, и при составлении программы мониторинга согласно ГОСТ Р ИСО 17359 анализу должны быть подвергнуты все возможные критичные виды неисправности для обследуемого оборудования данного производства, в том числе оценена возможность обнаружения неисправностей других видов. Результаты анализа могут потребовать модернизации системы мониторинга с целью расширения перечня обнаруживаемых неисправностей.

С другой стороны, возможна ситуация, когда система мониторинга, подтвердившая свою работоспособность в ходе испытаний (см. 5.8) и эксплуатации для широкого класса машин, может не обеспечить надежное обнаружение и выявление причин неисправностей для одной машины или нескольких машин конкретного производства. Если такая ситуация выявлена при испытании системы мониторинга в условиях конкретного производства, то следует провести необходимую доработку системы мониторинга или, если доработка невозможна по техническим либо экономическим причинам, уточнить перечень оборудования, диагностируемого данной системой.

6.2 Методы контроля

Комплексная система мониторинга состояния машинного оборудования должна включать в себя, как минимум, контроль состояния и диагностирование по параметрам вибрации, тока и эксплуатационным параметрам.

Примеры

1 Определение механических неисправностей агрегатов осуществляют методами вибрационной диагностики.

2 Определение состояния торцовых уплотнений насосов осуществляют по результатам измерения параметров затворной жидкости.

3 Электрические неисправности электродвигателя обнаруживают на основе анализа вибрационных характеристик и тока.

6.3 Измеряемые параметры

Система мониторинга может обеспечивать измерение следующих физических параметров: ускорения, скорости и перемещения, радиального перемещения валов, среднего расстояния до контролируемой поверхности, температуры, постоянного и переменного тока, давления жидкости и газа, уровней жидкости, а также контроль сигнала синхрометки на подвижных частях агрегата, параметров и характеристик напряжения переменного и постоянного тока от различных датчиков.

6.4 Анализатор сигналов

Система мониторинга должна обеспечивать измерение одного или нескольких из следующих основных параметров вибрационных сигналов:

- среднеквадратичного значения;

- амплитуды;

- размаха.

Система мониторинга должна отображать мгновенные значения выбранного параметра (сигнала).

Система мониторинга должна позволять проводить анализ сигналов, используя алгоритмы цифровой обработки, в том числе фильтрации, выделения огибающей, расчета спектра и др.

Система мониторинга должна сохранять временные реализации диагностических сигналов при возникновении заданных событий и/или по требованию оператора.

Система мониторинга должна предусматривать возможность ручного сохранения трендов, сигналов и конфигураций на внешнем носителе для проведения анализа в лаборатории.

6.5 Блок принятия решения

Система мониторинга должна иметь блок принятия решения, выдающий диагностические сообщения на основной экран:

- на основе диагностических признаков;

- на основе трендов параметров технического состояния.

7 Технические требования к комплексным системам мониторинга технологического оборудования

7.1 Методы контроля

Комплексная система мониторинга состояния технологического оборудования (колонн, емкостей, резервуаров, реакторов, трубопроводов и др.) должна реализовывать в реальном масштабе времени комплекс методов неразрушающего контроля с целью обеспечения минимальной вероятности ошибки распознавания опасного состояния. Рекомендуется включать в состав систем мониторинга акустико-эмиссионный метод неразрушающего контроля и контроль эксплуатационных параметров. Для оценки технического состояния фундаментов и трубопроводной обвязки рекомендуется применять метод вибрационной диагностики.

7.2 Измеряемые параметры и методы их анализа

Система мониторинга должна отображать мгновенные значения измеряемого параметра (сигнала).

Система мониторинга должна позволять проводить анализ сигналов, используя алгоритмы цифровой обработки сигналов.

Система мониторинга должна сохранять временные реализации сигналов при возникновении заданных событий и/или по требованию оператора.

Система мониторинга должна обеспечивать возможность ручного сохранения трендов, сигналов и конфигурации на внешнем носителе для проведения анализа в лаборатории.

7.3 Блок принятия решения

Система мониторинга должна иметь блок принятия решения, выдающий диагностические сообщения на основной экран;

- на основе диагностических признаков;

- на основе трендов параметров технического состояния.

Перечень обнаруживаемых блоком принятия решения неисправностей технологического оборудования определяют в результате наблюдений эксплуатационных дефектов конкретных видов оборудования на конкретных участках технологической цепи конкретных опасных производств.

Типичными дефектами технологического оборудования, подлежащими своевременному обнаружению, идентификации, локализации и оценке системой мониторинга, являются:

- наличие, зарождение и развитие до опасных пределов раковин, несплошностей и отслоений (расслоений) в материале оборудования;

- зарождение и развитие до опасных пределов коррозионных и усталостных микротрещин, других дефектов в оболочках и несущих конструкциях технологического оборудования, ведущих к раскрытию оболочек (образованию свищей) и ослаблению несущей способности конструкции.

Приложение

А

(справочное)

Типичные неисправности, обнаруживаемые системами мониторинга

Типичные неисправности, обнаруживаемые современными системами мониторинга, могут быть классифицированы по видам узлов (машин) и по физической природе неисправности:

а) неисправности узлов (машин):

- подшипниковых узлов (недостаток смазки, перекос, ослабление, повреждения наружного кольца, повреждения внутреннего кольца, повреждения тел качения, повреждения сепаратора);

- сопряжений (нарушение центровки валов, дефекты муфты, дефекты зубчатой передачи, нарушение крепления к фундаменту и присоединенным конструкциям, повреждения торцевых уплотнений);

- ротора (дисбаланс, биение, дефекты рабочего колеса, срез вала, осевой сдвиг);

- поршневых компрессоров (клапанов, кривошипно-шатунной группы, коренных подшипников, цилиндропоршневой группы, заброс конденсата),

б) неисправности разной физической природы:

- гидрогазодинамические (кавитация, гидроудар, прохват воздуха, помпаж/предпомпажное состояние);

- электрические (перегрузка по току, перекос фаз, дефекты статора, дефекты ротора);

- температурные (перегрев, неравномерность нагрева).

Ключевые слова: мониторинг, технологическое оборудование, системы мониторинга, классификация, требования