ФЕДЕРАЛЬНОЕ ДОРОЖНОЕ АГЕНТСТВО

МИНИСТЕРСТВА ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

Современное состояние и перспективы применения технологии укатываемого бетона

Обзорная Информация

Автомобильные дороги и мосты

6 - 2004

СОДЕРЖАНИЕ

В данном выпуске обзорной информации подробно рассмотрено применение укатываемого бетона за рубежом и в России. Особое внимание обращено на технологию приготовления, укладки и уплотнения жесткой бетонной смеси, на исходные материалы и компоненты. Отдельно рассмотрены композитные дорожно-строительные материалы и технология их использования, которые близки к технологии укатываемого бетона. Даны способы получения композитных укатываемых бетонов с применением отходов промышленности, дробленого асфальтобетона, битумных эмульсий.

Обзор подготовили

канд. техн. наук П.П. Петрович,

инж. А.В. Дмитричев

(МАДИ-ГТУ)

1. ВВЕДЕНИЕ

В настоящее время на существующих автомобильных дорогах России и за рубежом распространена ситуация, когда конструкции дорожных одежд не отвечают требованиям по долговечности и несущей способности. Это связано с постоянным ростом интенсивности движения (особенно в России и странах СНГ), грузонапряженности перевозок, появлением новых видов транспортных средств с увеличенными нагрузками на оси. Следствием сложившегося положения является быстрое разрушение покрытий автомобильных дорог, колееобразование. При этом приходится чаще ремонтировать покрытия нежестких дорожных одежд, межремонтные сроки сокращаются, поэтому увеличиваются затраты на содержание и последующий ремонт дорожных одежд [1, 2, 3, 4, 5].

В развитых странах для улучшения этой ситуации ведется разработка и применение новых технологий, позволяющих либо быстро отремонтировать покрытие существующих автомобильных дорог, либо строить слои дорожной одежды с увеличенными прочностными характеристиками, обладающие большей долговечностью. Примером первого принципиального направления могут служить различные модификации технологий регенерации и ресайклинга, когда за один проход перерабатывают верхний слой разрушенного покрытия с добавлением малого количества новых дорожно-строительных материалов. Второе принципиальное направление шире: оно включает применение таких материалов, как цементобетон, щебеночно-мастичный асфальтобетон (ЩМА) и многих других, а также композитных материалов на основе асфальто- и цементобетона.

2. ПРЕДПОСЫЛКИ АКТИВНОГО РАЗВИТИЯ ТЕХНОЛОГИИ УКАТЫВАЕМОГО БЕТОНА

В последние годы во многих странах интерес к покрытиям и основаниям из укатываемого бетона обусловлен следующими равнозначными причинами:

- возможностью снижения толщины и экономией цемента и бетона при устройстве слоев жестких дорожных одежд по сравнению со слоями из монолитного цементобетона [1, 4, 6, 7, 8, 9, 10];

- упрощением традиционной технологии бетонирования, применявшейся при строительстве дорожных одежд автомобильных дорог с высокой интенсивностью движения и грузонапряженностью [4, 5, 11, 12, 13, 14, 15];

- поиском методов строительства дорожных одежд, как альтернативы использования битумосодержащих слоев в связи с повышением цен на нефтепродукты [2, 3, 4, 16, 17];

- развитием способов укрепления грунтов и получением композитных материалов на основе отходов промышленности [18, 19, 20, 21, 22, 23, 24].

Первые покрытия из монолитного цементобетона появились за рубежом в 1930 - 1940 гг. Например, в США применяли монолитные цементобетонные покрытия толщиной 15 - 17 см, уложенные непосредственно на грунт, без дренирующих слоев. Так как в этом случае происходит быстрое разрушение покрытия вследствие пластических деформаций грунтового основания, стали использовать дренирующие слои толщиной 15 см и укреплять обочины для уменьшения водонасыщения нижних слоев.

В Бельгии толщина цементобетонного покрытия на сельских дорогах составляла 14 - 18 см, основание укрепляли только в том случае, если модуль упругости основания был менее 50 МПа.

В ФРГ и Франции на основании из укрепленных грунтов и каменных материалов устраивали покрытия толщиной 10 - 12 см [7, 11].

В США широкое применение цементобетонных покрытий на дорогах с низкой интенсивностью движения началось в 50-х годах прошлого века. Толщина таких покрытий принимается равной 16 - 20 см, а срок службы назначается 40 лет.

Значительный опыт эксплуатации экспериментальных участков дорог с цементобетонным покрытием накоплен в Англии. В 1960 - 1970 гг. были построены опытные участки на устойчивых и неустойчивых грунтах при различной интенсивности движения. Толщина устраиваемого покрытия изменялась от 15 до 25 см в зависимости от вида грунта и интенсивности движения. Исследована зависимость минимально допустимой толщины покрытия от наличия таких факторов, как тип и свойства грунта, интенсивность движения, пропуск транспортных средств с нагрузками на покрытие, превышающими нормативные значения.

Второй этап развития строительства монолитных цементобетонных покрытий дорог пришелся на 1970 - 1980 гг. Специалисты отмечали, что наиболее перспективны дорожные одежды с цементобетонным покрытием, высокие транспортно-эксплуатационные характеристики которых сохраняются в течение длительного срока службы при минимальных затратах на ремонт и содержание дорог [6, 12, 17, 25]. Покрытия из монолитного цементобетона были построены во многих странах: в Бельгии, США, ФРГ, Франции, Канаде, Венгрии и др. В нашей стране в то время было построено несколько крупных автомагистралей с использованием комплектов бетоноукладочных машин ДС-100, ДС-110, «Автогрейд» - комплект фирмы СМА, Gomaco HW-165, выполняющих укладку цементо-бетонной смеси в скользящей опалубке. В этот же период впервые появляется термин «укатываемый бетон» или иногда его еще называли «тощий бетон». В дорожном строительстве под термином «тощий бетон» часто понимают низкомарочные бетоны из жестких бетонных смесей, уплотняемых методом укатки. Тощие дорожные бетоны предназначаются для устройства оснований под асфальтобетонные покрытия. Укатываемый бетон - это не обязательно тощий бетон, поскольку последний имеет пониженное содержание цемента и невысокую марку по прочности на сжатие (М75, M100, М200), а укатываемый бетон можно получить марок М300, М400 и более, при, соответственно, более высоком содержании цемента [5, 11, 13, 14, 23, 26, 27].

В ФРГ до 1973 г. цементобетонные покрытия на дорогах с низкой интенсивностью движения не находили: широкого применения. Однако в связи с ростом цен на нефтепродукты и затрат на строительство и эксплуатацию асфальтобетонных покрытий объемы строительства цементобетонных покрытий возрастали. В результате дорожные конструкции с цементобетонным покрытием стандартизированы и представлены в форме каталога, из которого можно выбрать наиболее экономичный вариант в зависимости от класса движения, который определяется приведением реальных нагрузок к расчетной (нагрузка на ось 100 кН). Существует шесть классов движения расчетного автомобиля с интенсивностью от 1 до 1800 авт./сут [5, 6, 11, 28, 29, 30].

Таким образом, к 1980 - 1985 гг. в Бельгии, ФРГ, Швейцарии протяженность местных дорог с цементобетонным покрытием достигла 50% от общей протяженности дорожной сети. В США только в шт. Айова построено почти 5 тыс. км дорог с такими покрытиями. Этому способствуют высокая экономичность строительства и эксплуатации таких дорог, минимальный расход дорожно-строительных материалов, большой срок службы покрытия (30 - 40 лет). Дорожники Австрии считают, что в течение срока службы цементобетонного покрытия (30 лет) на асфальтобетонном покрытии потребуется произвести капитальный ремонт три раза с интервалом 8 лет, поэтому стоимость цементобетонных покрытий составит около 50% стоимости асфальтобетонных. В Англии эффективность устройства цементобетонных покрытий, включая затраты на содержание и ремонт, оценивают до 75% [6, 11, 14, 30].

Жесткий укатываемый бетон представляет собой разновидность бетона с минимально возможным содержанием воды и водоцементным отношением (В/Ц), при котором возможна максимальная степень уплотнения материала катками с обеспечением формирования плотной структуры. Консистенция бетонной смеси должна быть такой, чтобы выдержать массу виброкатка, а также, чтобы была достигнута требуемая степень уплотнения.

При гидратации цемента необходимо около 15% воды от его массы. Поэтому при расходе цемента 200 - 400 кг/м3 требуется 30 - 60 л воды для химического взаимодействия. Остальная вода придает бетонной смеси такие технологические качества, как удобоукладываемость и удобообрабатываемость. При снижении расхода воды уменьшаются усадочные и температурные деформации.

Другим преимуществом жестких бетонных смесей является возможность укладки с помощью наиболее распространенных машин: автогрейдеров, щебнераспределителей, асфальтоукладчиков. Отпадает необходимость в использовании дорогостоящих бетоноукладчиков. Таким образом, снижение расхода цемента, упрощение технологии устройства слоев предопределили разработку и внедрение технологии укатываемого бетона для дорожного строительства.

Впервые жесткий укатываемый бетон применили для устройства дорожных покрытий в Испании в начале 70-х годов прошлого века в провинции Барселона. Уплотнение смеси осуществлялось только вибрационными катками. За 15 лет было уложено более 4 млн. м2 покрытия. Во Франции разработаны рекомендации по устройству покрытий из укатываемого бетона; который применялся вначале на второстепенных дорогах, а затем на национальных дорогах с тяжелым грузовым движением. При интенсивном движении автомобилей и высоких требованиях к поверхности покрытия возможно устройство тонких асфальтобетонных слоев на жестком бетонном основании [31].

В 1976 г. одной из канадских лесозаготовительных компаний в провинции Британская Колумбия было принято решение построить площадку для сортировки леса из укатываемого бетона. Стимулом к принятию такого решения явилось отсутствие в близлежащей местности асфальтобетонных заводов. По проекту покрытие площадки должно быть двухслойным: нижний слой толщиной 20 см, верхний - толщиной 15 см, при этом верхний слой отличается более высоким содержанием цемента в смеси.

Первая площадка построена к осени 1976 г. Строительство и эксплуатация оказались успешными, поэтому к 1979 г. площадь покрытия увеличили с 1,7 до 3,8 га. В дальнейшем было построено еще несколько грузовых лесозаготовительных площадок общей площадью 4,9 га, которые в течение первых семи лет эксплуатации находились в отличном состоянии [13].

В 1987 г. начаты исследования, направленные на разработку дорожных покрытий из укатываемого бетона в Японии. Было построено около 1000 м2 покрытия толщиной 25 и 30 см на щебеночном основании. Водоцементное отношение смеси составило 0,35 - 0,40, максимальная крупность щебня - 20 и 40 см [32].

Примерно в это же время начато опытное строительство покрытий из укатываемых бетонных смесей в Австралии (1986 г.), ФРГ (1987 г.), Швеции (1984 г.), США (1985 г.).

Впервые в США покрытие из укатываемого бетона построено в 1985 г. В настоящее время там эксплуатируется более 417 тыс. м2 местных дорог с покрытиями из такого бетона (средней толщиной 30 см) [14, 30].

В России и республиках бывшего СССР накоплен значительный положительный опыт строительства и эксплуатации автомобильных дорог с цементобетонными покрытиями. Начиная с 1961 г., и особенно с 1973 г. по настоящее время, построено более 6 тыс. км автомобильных дорог, таких как: Москва - Волгоград, Минск - Брест, Мерефа - Красноград, Свердловск - Челябинск, МКАД, МКАД - Тула, Омск - Новосибирск, МКАД - Кашира и другие, успешно эксплуатирующиеся и до сих пор. Фактический срок службы покрытий на ряде крупнейших автомагистралей составил 20 лет и более. Также цементобетон, как основной материал, находит применение в покрытиях аэродромов [2, 3, 16, 17, 33 - 36].

Начало отечественных исследований по дорожному цементобетону относится к тридцатым годам прошлого века. В это время были разработаны первые, далеко не совершенные с современной точки зрения, составы цементобетона для дорожных покрытий, который имел прочность при сжатии около 20 MПa, а прочность на растяжение при изгибе - наиболее важная характеристика - вообще не нормировалась.

В СССР жесткий укатываемый бетон достаточно широко применяется только для устройства оснований дорожных одежд с 1984 - 1985 гг. Опыта строительства покрытий из укатываемого бетона практически нет.

3. ПРИМЕНЕНИЕ ТЕХНОЛОГИИ УКАТЫВАЕМОГО БЕТОНА

3.1. Зарубежный опыт

В промышленно развитых странах (США, Канаде, Австралии, Великобритании, Германии, Швеции, Франции, Норвегии, Испании и многих других) расширяется строительство покрытий автомобильных дорог из жестких бетонных смесей, уплотняемых укаткой. Ведущие машиностроительные фирмы, конструирующие укладочную дорожную технику, создают мощные трамбующие брусья для дорожных универсальных укладчиков и используют их для строительства оснований и покрытий проезжей части дорог и магистралей из укатываемого бетона, носящих в англоязычных странах название «RCC-Pavements».

Технология укатываемого бетона включает: приготовление смеси, транспортирование, укладку, уплотнение и уход. Большое распространение укатываемый бетон получил при сооружении дамб и подпорных стенок плотин. Во всем мире возведены многочисленные объекты такого рода или же они находятся еще в стадии строительства.

В странах Европы и Северной Америки укатываемый бетон в дорожном строительстве используют при устройстве слоев покрытий дорог, предназначенных для движения тяжелых транспортных средств (контейнеровозов, военных автомобилей, машин лесотехнической промышленности); контейнерных терминалов, автомобильных стоянок; подъездных, сельских, лесных дорог с высокими транспортными нагрузками; второстепенных дорог и улиц, местных дорог и автомагистралей, автомобильных подъездов к аэропортам, взлетно-посадочных полос аэродромов; в качестве слоя усиления при реконструкции старых дорожных покрытий.

Технология устройства дорожных покрытий из укатываемого бетона является относительно новой. Такие покрытия гораздо прочнее и долговечнее асфальтобетонных, кроме того, на их устройство затрачивается значительно меньше времени. Содержание цемента в бетонных смесях для укладки в дорожное покрытие больше, чем в уплотненном цементобетоне, применяемом при строительстве плотин.

Укатываемый бетон в дорожном строительстве является очень сухим бетоном из портландцемента, во многих случаях к нему добавляется также зола уноса. Такой бетон должен иметь жесткую консистенцию, чтобы его можно было укладывать укладчиками и уплотнять до требуемой плотности катками. В ФРГ такая консистенция классифицируется от землисто-влажной до жесткой, в США - как «non-slump». Материал перемешивается в стационарных установках, укладывается и предварительно уплотняется дорожными укладчиками, имеющими большую массу. Окончательное уплотнение достигается с помощью вибро-, пневмо- или комбинированных катков.

Существующий опыт устройства дорог из укатываемого бетона показал, что такой бетон необходимо применять при устройстве дорог, по которым движутся транспортные средства с большой осевой нагрузкой и на которые действует большая механическая нагрузка, например, при строительстве подъездных дорог для сверхтяжелых транспортных средств с осевыми нагрузками до 120 т; покрытий для контейнерных площадок и оборудования в портах; площадок для стоянок заправочных и армейских машин, военных и транспортных самолетов.

За последние 20 лет за рубежом на автомобильных дорогах увеличилось количество большегрузных автомобилей и интенсивность движения, вследствие чего возросли требования к покрытию дорожной одежды с точки зрения надежности и долговечности. Асфальтобетонные покрытия далеко не всегда удовлетворяют этим требованиям, кроме того, их часто приходится ремонтировать. Один из вариантов решения этой проблемы - строительство цементобетонных покрытий, обладающих рядом преимуществ по сравнению с асфальтобетонными, основными из которых являются большая долговечность и стойкость к длительному нагружению. К недостаткам технологии строительства монолитных цементобетонных покрытий с укладкой бетонных смесей в скользящей опалубке относятся более длительный срок строительства, связанный с процессом набора прочности бетоном при твердении; высокая первоначальная стоимость покрытия по сравнению с асфальтобетоном; низкая ремонтопригодность.

Укатываемый бетон используется за рубежом достаточно широко. Географически наиболее часто он применяется в Европе (Германии, Франции, Англии, Бельгии, Испании, Швеции, Финляндии и других странах) [5 - 7, 11, 12, 14, 28, 30 - 32, 37 - 41], в Северной Америке (США, Канаде) [5, 6, 12 - 14, 30, 35, 37, 40, 41], в Японии [6, 7, 12, 14, 30, 32, 37], Как материал для строительства оснований укатываемый бетон используют в России [1, 2, 3, 4, 7, 16, 22, 26, 27, 35 - 37, 43 - 51], Белоруссии [6, 7, 10, 12, 52], Казахстане [53, 54].

В США интерес к покрытиям из укатываемого бетона объясняется следующими причинами. Первая - поиск методов быстрого строительства покрытий в военное время. В этом случае главными являются скорость строительства дорог и применение распространенной дорожной техники в минимальном количестве. Вторая - получение экономичного и долговечного покрытия, по которому могла бы передвигаться военная техника, при этом ровность и шероховатость покрытия не играет значительной роли [14, 30].

Проектирование бетонной смеси Военно-инженерным корпусом осуществляется в соответствии с руководством ACI 207.5R. Согласно этому документу, смесь рекомендуют подбирать по консистенции (здесь речь идет о жесткости смеси); пробным испытаниям, на основании которых определяется оптимальное соотношение заполнителя и вяжущего материала; наличию уплотняющего оборудования.

Смеси укатываемого бетона, предназначенные для строительства покрытий, по сравнению с традиционными цементо-бетонными смесями содержат меньше цемента (снижение расхода на 50 - 115 кг/м3). Бетон за 28 сут достигает прочности при сжатии 28 - 35 МПа. Кроме того, широкому применению укатываемых бетонов для строительства дорог может способствовать не только существенное снижение эксплуатационных расходов вследствие высокой прочности и долговечности дорожной одежды, но и то, что поверхность бетонного покрытия отражает света на 44% больше, чем поверхность асфальтобетона. При этом достигается экономия от снижения затрат на устройство и эксплуатацию систем освещения.

Для оценки консистенции бетонной смеси применяется модифицированный прибор Вебе. Эффективная укладка асфальтоукладчиком достигается при жесткости смеси по модифицированному прибору Вебе 45 - 60 с [6, 14].

Наиболее экономичное соотношение минерального заполнителя и вяжущего материала подбирается по максимальной плотности.

Для оценки уплотняемости смеси применяют модифицированный метод Проктора, который обычно используют для определения уплотняемости цементогрунта.

Укатываемый бетон в Канаде стал применяться вследствие развития методов строительства оснований магистралей, городских улиц из грунта и щебня, обработанных цементом. Наибольшее распространение он получил в провинции Британская Колумбия на сильно загруженных дорогах промышленных предприятий лесозаготовительного комплекса. Как отмечают канадские специалисты, укатываемый бетон характеризуется высокими показателями. При опытном строительстве особое внимание обращалось на выбор рациональной толщины дорожного покрытия [13].

В ФРГ первый опытный участок дороги с покрытием толщиной 20 см из укатываемого бетона построен в 1987 г. Бетонную смесь укладывали с помощью асфальтоукладчика Super S1700 Vogele. Вибробрус асфальтоукладчика обеспечивал степень уплотнения 0,940 - 0,960 по Проктору. Далее уплотнение осуществляли виброкатком массой 9 т. После двух проходов без вибрации и двух проходов с вибрацией степень уплотнения достигала 0,985 [6].

По мнению немецких специалистов, одно из главных достоинств укатываемого бетона как материала - это то, что сразу после уплотнения по нему могут двигаться автомобили. Эта способность обусловлена консистенцией смеси (жесткостью смеси) и пониженным содержанием воды.

Целесообразно на слой укатываемого бетона распределять слой из асфальтобетонной смеси толщиной 4 - 5 см. Асфальтобетон защищает укатываемый бетон при твердении от повышенного износа при движении транспортных средств, сдвиговых деформаций при торможении тяжелых грузовых автомобилей; в процессе эксплуатации от воздействия природно-климатических факторов, противогололедных солей, вызывающих коррозию цементного камня.

В работе [5] сравниваются различные типы покрытий, при этом проведена классификация восприятия ими различных воздействий (табл. 1).

Таблица 1

Сравнение различных типов покрытий

|

Наименование показателей |

Монолитный бетон |

Укатываемый бетон |

Брусчатка |

Сборный железобетон |

Асфальтобетон |

Фибробетон |

|

Тип нагружения: |

|

|

|

|

|

|

|

статическое (высокие точечные нагрузки) |

++ |

++ |

+ |

+, 1 |

- |

++ |

|

динамическое (длительные циклические нагрузки) |

+ |

+ |

- |

-, 2 |

++ |

++ |

|

горизонтальное (интенсивные сдвигающие и ударные нагрузки) |

++ |

++ |

-, 3 |

+ |

-, 4 |

++ |

|

Характеристики поверхности: |

|

|

|

|

|

|

|

ровность |

++ |

0 |

0 |

0 |

++ |

++ |

|

стойкость к воздействию агрессивных противогололедных реагентов |

++ |

5 |

+ |

++ |

++ |

++ |

|

износостойкость |

++ |

++ |

++ |

++ |

+ |

++ |

|

сцепление |

++ |

++ |

++ |

++ |

++ |

++ |

|

химическая стойкость |

++ |

++ |

++ |

++ |

0 |

++ |

|

цвет покрытия |

++ |

++ |

+ |

++ |

0, 6 |

++ |

Примечания: ++ - наиболее подходит; + - подходит; 0 - приемлемо; - - не подходит; 1 - сильная зависимость от нижележащих слоев; 2 - отсутствие поперечной передачи усилий; 3 - отсутствие соединительных элементов брусчатки; 4 - возможность возникновения деформаций в жаркое время года; 5 - опыт отсутствует; 6 - зависит от цвета заполнителя.

Из табл. 1 видно, что укатываемый бетон наиболее хорошо воспринимает статические, сдвиговые и ударные нагрузки, обладает высокой износостойкостью, сцеплением с другими слоями дорожной одежды, химически стоек. Подходит он и при воздействии длительного циклического нагружения, однако этот показатель у него несколько ниже, чем у асфальтобетонных слоев. Покрытия из укатываемого бетона имеют низкую ровность.

В табл. 1 отсутствуют данные о трещиностойкости укатываемого бетона в сравнении с монолитным бетоном, а также данные о работе укатываемого бетона в случае применения противогололедных реагентов.

В Скандинавии наибольшее распространение строительство слоев дорожных одежд из укатываемого бетона получило в Швеции и Финляндии. В 1984 г. в Швеции построено 10 тыс. м2 покрытий, в 1986 г. - 100 тыс. м2 [6]. Главными требованиями, предъявляемыми к укатываемому бетону как дорожно-строительному материалу, являются высокая морозостойкость и износостойкость.

В Финляндии применение шипованных шин на автомобилях приводит к колееобразованию на магистралях с асфальтобетонными покрытиями. Укатываемый бетон обладает сопротивлением износу в 3 - 6 раз больше, чем асфальтобетон. Поэтому издержки на содержание дорог с асфальтобетонным покрытием выше, чем на содержание дорог с бетонным покрытием. Стоимость строительства 1 м2 покрытия из укатываемого бетона в 1,5 - 2,0 раза выше, чем из асфальтобетона. В среднем на 1 р. затрат при строительстве приходится 10 р. затрат на эксплуатацию. Однако, учитывая затраты не только на строительство, но и затраты на содержание за срок службы 30 лет, получается, что укатываемые бетонные покрытия более экономичные. Продолжительность технологических операций по содержанию покрытий из бетона и асфальтобетона примерно одинакова. Отличие в том, что на бетонных покрытиях требуется реже проводить работы по содержанию. Издержки на содержание бетонного покрытия значительно ниже - в среднем в 2,5 раза. Сравнения показывают, что укатываемые бетонные покрытия экономически оправданны при интенсивности движения более 20 тыс. авт./сут [5, 8, 9, 11, 12, 15, 17, 27, 29, 52, 55].

В Испании этот материал используют в качестве покрытия при строительстве автомобильных дорог для тяжелого и среднего движения с перекрытием защитными слоями износа или асфальтобетонными слоями для улучшения ровности. Большое внимание уделяется исследованиям длины плит из укатываемого бетона при условии перекрытия его слоями из асфальтобетона и мерам, препятствующим появлению отраженных трещин в нем [37]:

Во Франции укатываемый бетон широко применяется для устройства покрытий. Наиболее распространены два варианта: первый - когда укатываемый бетон используется для строительства поверхностных слоев; второй - на дорогах с высокой интенсивностью движения, где предъявляются высокие требования к поверхности покрытия, с перекрытием поверху тонкими асфальтобетонными слоями [6, 3].

В Австралии для устройства покрытий применялись бетонные смеси с нулевой осадкой конуса. Технология укладки таких смесей практически не отличалась от укладки асфальтобетонной смеси. Это дало возможность снизить стоимость работ по сравнению с традиционной укладкой цементобетона. Отмечено; что покрытие из цементобетона не имеет гладкой поверхности, поэтому необходимо продолжать работы по совершенствованию технологии укладки и уплотнения жестких бетонных смесей [6].

В Японии при приготовлении жестких бетонных смесей; уплотняемых способом укатки, использовали цемент с ускоренным набором прочности. Покрытия такого типа называют «однодневным бетоном» [27]. Также в Японии для улучшения ровности, сцепных качеств покрытия распространено устройство поверхностной обработки по слою укатываемого бетона [14].

В Австрии специалисты обращали внимание на ранний набор прочности бетона. Установлено, что на его прочность оказывают влияние содержание цемента, тонкость помола, химические добавки, водоцементное отношение. В этой стране широко используют суперпластификаторы. При этом время твердения бетона до требуемой для открытия движения прочности составляет 1 - 3 дня в зависимости от температуры окружающей среды. Так как при использовании пластификаторов подвижность смеси быстро снижается и имеется риск ее расслоения по сравнению с традиционной цементобетонной, бригада по устройству бетонирования должна быть опытной и специально подготовленной [27].

3.2. Отечественный опыт

В России укатываемый бетон (тощий бетон) применяется примерно с 1984 - 1985 гг., в основном при возведении оснований. В качестве оснований также используется щебеночно-песчаная смесь, укрепленная цементом (ЩПЦС), которая, по сути, является разновидностью укатываемого бетона, так как приготовление смеси щебня, песка и цемента выполняют, как правило, в бетоносмесительных установках. Наиболее часто применяемые марки материала основания - М75, M150. Сверху основание из такого материала перекрывается двумя или тремя слоями асфальтобетона.

В отечественной практике строительства дорог укатываемый бетон в достаточно больших объемах использовался при реконструкции МКАД.

Опыт применения укатываемого бетона на МКАД показал, что он обладает достаточно высокой несущей способностью. Высокий коэффициент вариации прочности бетона, величина которого изменялась от 18 до 45% (в среднем около 30%), отражает реальные возможности использования технологии работ по устройству бетонного основания методом укатки [55].

Несмотря на простоту технологии уплотнения жесткой бетонной смеси, возникают существенные трудности при устройстве основания. Вследствие особенностей линейного строительства (в частности, из-за необходимости распределения перед катком бетонной смеси на длине 20 - 30 пог. м) затруднено обеспечение ее равножесткости перед уплотнением. Кроме того, транспортирование смесей в значительной степени зависит от влажности, температуры воздуха, скорости ветра и воздействия солнца. Под влиянием этих факторов происходит потеря влажности бетонной смеси. Вследствие этого ее жесткость повышается и достичь необходимого коэффициента уплотнения смеси невозможно даже при увеличении числа проходов катка. При этом может значительно ухудшиться ровность слоя.

В последние годы укатываемый бетон широко применяется в качестве оснований на автомобильных магистралях под асфальтобетонные и цементобетонные покрытия (кроме МКАД, это Каширское, Митинское, Киевское шоссе, третье транспортное кольцо, Ленинский проспект, автомобильная дорога М7 «Волга»:

Интересен опыт устройства опытных участков из укатываемого бетона в суровых климатических условиях Забайкалья. В.В. Ушаковым (МАДИ - ГТУ) совместно с представителями Центральной лаборатории Приаргунского управления строительства была отработана технология строительства дорожных оснований и покрытий из укатываемых бетонов с применением золы уноса Краснокаменской ТЭЦ и пластифицирующих добавок [36].

В качестве заполнителей для укатываемого бетона использовали те же материалы, что и для традиционного цементобетона: щебень размером зерен 5 - 20 мм - 1262 кг/м3, песок (Мкр = 1,6) - 905 кг/м3. Применяли комбинированное вяжущее, состоящее из ангарского портландцемента марки М400 - 100 кг/м3 и золы уноса Краснокаменской ТЭЦ - 50 кг/м3. Для снижения водопотребности бетонной смеси использовали пластифицирующую добавку ВРП-В в количестве 0,03% по массе комбинированного вяжущего.

Приготовление укатываемой бетонной смеси осуществляли в смесителях циклического действия вместимостью 1 м3. Время перемешивания было увеличено с 40 до 60 с по сравнению с обычной бетонной смесью. Добавку ВРП-В вводили вместе с водой затворения. Бетонную смесь к месту укладки транспортировали автомобилями-самосвалами, укладывали слоем толщиной 18 см на гравийно-песчаное основание толщиной 20 см. Распределение бетонной смеси осуществляли автогрейдером.

Уплотняли распределенную смесь самоходным вибрационным катком ДУ-47А массой 8 т с частотой колебаний 41,6 Гц. Амплитуда колебаний вибровальца составляла 0,05 см. Очень важно, чтобы каток следовал сразу же за автогрейдером и уплотнение производилось как можно быстрее во избежание высыхания бетона. Первоначально уплотняли крайние участки покрытия на расстоянии 30 - 50 см от края, затем центральный участок, и если он перекрывал предыдущий, то производили уплотнение места соединения.

Прочность укатанного бетона в значительной степени зависит от качества его уплотнения. Как показала практика строительства опытных участков, порядок уплотнения бетонной смеси должен быть следующим: вначале вибрационный каток делает 1 - 2 прохода без вибрации, чтобы не нарушить качество ровной поверхности бетона, затем около 6 - 8 проходов с вибрацией. Заключительное уплотнение производится без вибрации за 1 - 2 прохода. Уплотнению краевых участков должно уделяться особое внимание. Лучшие результаты достигаются, если перед укладкой бетонной смеси были установлены металлические рельс-формы, которые осуществляют боковое сдерживание бетонной смеси при уплотнении виброкатком. Поперечные швы не устраивали, и только в конце смены выполняли рабочие швы путем установки деревянной доски толщиной 25 мм на всю толщину слоя покрытия.

В процессе уплотнения жесткой бетонной смеси благодаря цилиндрической форме вальца катка давление пригруза меняется. При рыхлой смеси площадь соприкосновения наибольшая, а давление наименьшее, но по мере уплотнения площадь соприкосновения уменьшается, а давление возрастает. Кроме того, поступательное движение вальца катка и его вибрация вызывают сдвигающие усилия в бетонной смеси, что благоприятствует максимальному уплотнению смеси. Полностью воспроизвести этот процесс в лабораторной форме с жесткими стенками невозможно, поэтому наиболее правдоподобную характеристику физико-механических свойств бетона, уплотненного виброкатками, дают образцы-цилиндры, извлеченные из покрытия с помощью бурения. Такие образцы диаметром 15 см и высотой 18 см были отобраны из опытных участков через 90 сут после строительства. В проведенных испытаниях при расходе портландцемента всего 100 кг на 1 м3 бетона средняя прочность укатываемого бетона при сжатии составила 39,7 МПа, а прочность при растяжении при расколе кернов - 2,1 МПа.

Часть кернов были подвергнуты испытанию на морозостойкость и через 150 циклов попеременного замораживания и оттаивания в 5%-ном растворе NaCl не показали каких-либо признаков разрушения и снижения прочности. На участке основания, на котором не осуществляли уход за бетоном, усадочных трещин не обнаружено, что свидетельствует о малой усадочной деформации такого бетона, связанной с его низким водоцементным отношением и сравнительно небольшим расходом цемента.

Низкий расход цемента, возможность использования некондиционных каменных материалов (вскрышных пород), упрощенная технология строительства, высокие транспортно-эксплуатационные качества обеспечили технико-экономическую эффективность применения укатываемого бетона в конструкциях дорожных одежд подъездных автомобильных дорог Приаргунского горно-химического комбината и ряда других горных предприятий Забайкалья [36].

4. РАЗНОВИДНОСТИ УКАТЫВАЕМОГО БЕТОНА

4.1. Укатываемый бетон с использованием золы уноса

Необходимо отметить, что практически во всех странах при приготовлении жесткой бетонной смеси используют золы уноса. Под золой уноса понимаются отходы промышленности, остающиеся после сжигания твердого топлива. Установлено, что большинство зол уноса ТЭЦ, котельных обладают некоторой активностью, которая положительно сказывается в конечном итоге на прочности получаемого бетона. Цель применения зол уноса - снизить расход цемента за счет замены части вяжущего, при этом прочность бетона не должна уменьшаться. Вторая причина, заставляющая специалистов экспериментировать с данной добавкой, это утилизация отходов промышленности. В некоторых странах рекомендуется заменять высокомарочный портландцемент шлакопортландцементом, использовать золы тепловых электростанций [6, 14, 30, 36]. Кроме этого отмечается, что малопрочные карбонатные породы в некоторых случаях более эффективны, чем высокопрочные заполнители: они отличаются минимальной гидравлической и термической усадкой. Однако область применения материала на таких компонентах несколько ограничена: это сельскохозяйственные дороги, местные дороги с невысокой интенсивностью движения [6, 7].

Исследована возможность использования золы уноса, образующейся при сжигании углей Кузнецкого бассейна [49]. Применение золы уноса производилось как частичная замена портландцемента. Цемент затворяли водой и перемешивали до получения однородной смеси, а затем добавляли золу уноса и перемешивали еще 5 мин. Оптимальным оказалось соотношение, при котором заменяется 50 - 60% цемента; кроме повышенной прочности наблюдалось увеличение сроков начала схватывания, улучшилась удобоукладываемость смеси.

В итоге можно сделать вывод, что при наличии золы уноса, как местного материала, всегда необходимо рассматривать возможность ее использования для приготовления бетонных смесей. Спектр применения может быть расширен, например, для укрепления грунтов земляного полотна золой уноса или комплексным вяжущим. Однако нередко возникает проблема: имеющиеся золы уноса не обладают требуемой активностью. При перемешивании бетонной смеси нарушается структура поверхности частиц золы, способствуя тем самым проявлению их активных свойств, однако этого может быть не достаточно для обеспечения ожидаемой прочности. Здесь возможным технологическим решением может выступить дополнительный помол золы в шаровых мельницах, что улучшит поверхностно-активные свойства частиц. Но это ведет к уменьшению технологичности метода, поэтому должно быть проведено технико-экономическое обоснование.

4.2. Укатываемый бетон на основе местного карбонатного сырья

Этот вопрос актуален тем, что во многих областях России имеются месторождения известняка, доломита, мела. На территории Владимирской области находятся три крупных месторождения карбонатных горных пород - Мелеховское, Судогодское и Добрятинское. Месторождения известняка характерны не только для Владимирской области - залежи известняка близки к поверхности на всем протяжении Окско-Цнинской известняковой гряды. Во многих других областях России также присутствуют местные малопрочные карбонатные материалы.

Механическая прочность карбонатных пород зависит от пористости, соотношения кальцита и магнезита и их распределения в породе, величины и формы зерен. Характерна разнопрочность пород в широких пределах. Прочность при сжатии колеблется от 2 до 200 МПа, причем неоднородность свойств наблюдается в одном и том же месторождении. При разработке таких месторождений необходима организация обогащения материала по прочности, очистка от примесей.

Известняк, как основная порода, обладает хорошим сцеплением с битумом и цементом; при обработке этими вяжущими увеличивается его прочность и морозостойкость. Поэтому при наличии известняка как местного материала его целесообразно использовать в качестве заполнителя для укатываемого бетона [26]:

Карбонатные породы активно взаимодействуют с цементом, образуя плотный и прочный контактный слой, способствующий повышению прочности бетона. Кроме того, карбонатные породы склонны к самоцементации, особенно в присутствии ускоряющих веществ - цемента, извести, этаноламинов в небольшом количестве [49, 59].

Во Владимирской области малоцементный укатываемый бетон на известняковом щебне с успехом применялся при реконструкции автомобильной дороги М7 «Волга» как слой основания под асфальтобетонное покрытие [26].

Таким образом, использование местных малопрочных известняков в дорожном строительстве позволяет отказаться от завоза щебня из отдаленных районов страны, сократить транспортные расходы, при этом сохраняя нормативные физико-механические свойства дорожных одежд.

4.3. Укатываемый бетон с использованием шлакового вяжущего

Вопрос о повышении капитальности дорожных одежд на дорогах всех категорий особенно актуален в настоящее время: Данным требованиям зачастую отвечают покрытия и основания, обработанные минеральными вяжущими материалами, характеризующиеся стабильностью прочностных и деформативных свойств. Использование в качестве вяжущего материала гранулированного шлака обусловлено высокой стоимостью цемента.

В Каздорнии разработан вяжущий материал на основе отходов Шымкентского завода фосфорных удобрений [53]. Вяжущее не содержит цемента, основной его компонент - фосфорный гранулированный шлак. Но для его применения необходима активация шлака, которая возможна путем введения добавок, способных повысить рН среды и растворимость шлака при его взаимодействии с водой. В качестве добавки использовали цементную пыль вторичного улавливания, которая по рН-признаку относится к среднещелочным.

Применение шлакового вяжущего в укатываемом бетоне наиболее эффективно с позиций структурообразования. Получение материала, аналогичного по свойствам цементобетону, возможно при низком водосодержании. Особенностью материала на основе шлакового вяжущего является его медленное твердение. Данное свойство позволяет более качественно выполнить все технологические операции по приготовлению смеси, ее транспортированию, укладке и уплотнению.

Исследования внутреннего строения образцов из укатываемого бетона с использованием шлакового вяжущего показали, что для образцов характерна структура, при которой материал погружен в цементирующее средство, представленное большей частью низкоосновными гидросиликатами. Вместе с тем, имеются пустоты, обусловленные наличием химически не связанной воды.

Результаты исследований показали, что при оптимальной влажности шлаковое вяжущее наиболее полно проявляет свою гидравлическую активность. В этом случае процесс твердения происходит во времени более интенсивно. С увеличением содержания воды в бетонной смеси и ее подвижности снижаются прочностные показатели бетона, несмотря на больший расход вяжущего. Рациональная жесткость смеси составила 120 - 150 с при содержании воды 150 - 170 л/м3. При увеличении жесткости прирост прочности незначителен, однако это затрудняет уплотнение.

Для регулирования свойств бетонной смеси, экономии вяжущего и снижения содержания воды использовали пластификатор ЛСТ, суперпластификатор С-3 и подмыльный щелок. Анализ полученных результатов показал, что при оптимальной дозировке добавок (ЛСТ - 0,1%; С-3 - 0,1 - 0,3%; подмыльного щелока - 5 - 8% по массе вяжущего) обеспечивается экономия вяжущего до 9%.

В результате наблюдений за опытными участками установлено, что слои с применением шлакового вяжущего имеют повышенную трещиностойкость, стабильные прочностные и деформативные показатели. Таким образом, укатываемый бетон на основе шлакового вяжущего не уступает по своим физико-механическим характеристикам цементобетону. Перспективность использования доступного шлакового вяжущего в сочетании с другими преимуществами укатываемого бетона очевидна, но повсеместное его применение ограничивается отсутствием гранулированного шлака в некоторых регионах.

В г. Липецке ведутся работы по использованию отходов промышленности Новолипецкого металлургического комбината. Получаемый шлаковый щебень имеет марку М800, на его основе исследована возможность получения сталефиброшлакобетона [54].

Замена крупного заполнителя на отходы дробления шлаков позволяет снизить себестоимость товарного бетона. Использование различного фибрового армирования приводит к повышению прочностных и деформативных характеристик мелкозернистого бетона, в том числе на основе отходов от дробления литого шлакового щебня, который без фибрового армирования обладает низкими прочностными характеристиками и высокими деформативными свойствами по сравнению с бетоном на основе литого шлакового щебня.

Так как шлакобетон по плотности ближе к тяжелому цементобетону, чем равнопрочные легкие бетоны, изготавливаемые на других видах пористых заполнителей, в которых уменьшение крупности заполнителя приводит к увеличению плотности бетона, то здесь этот эффект менее заметен, что позволяет использовать мелкую фракцию щебня без существенного увеличения объемней массы бетона. Вместе с тем, это позволяет снизить его себестоимость.

Средняя плотность сталефиброшлакобетона - 1950 - 2150 кг/м3, что на 250 - 300 кг/м3 ниже, чем плотность тяжелого цементобетона. Однако он обладает существенной прочностью при сжатии (30 - 35 МПа), а также повышенной прочностью на растяжение при изгибе, что обусловлено наличием армирующего элемента - стальной фибры.

Морозостойкость мелкозернистого шлакобетона меньше, чем с использованием литого шлакового щебня, однако введение фибры повышает этот показатель до 18%. Увеличение морозостойкости сталефиброшлакобетона объясняется, главным образом, тем, что пористое строение заполнителя обладает демпфирующим действием, его поры связывают свободную воду и понижают температуру образования льда. За счет капиллярного подсоса воды заполнителем и его химического срастания с цементным камнем около зерен заполнителя образуются слои более плотного, а, следовательно, более морозостойкого цементного камня, чем в случае применения традиционных каменных материалов (плотного гранита или известняка). При этом повышается сцепление фибровой арматуры с мелкозернистым цементобетоном [54].

5. МАТЕРИАЛЫ ДЛЯ ПРИГОТОВЛЕНИЯ ЖЕСТКИХ УКАТЫВАЕМЫХ СМЕСЕЙ

5.1. Крупный и мелкий заполнитель

В настоящее время в США требования к заполнителям для укатываемого бетона такие же, как и для монолитного цементобетона. В качестве крупного заполнителя используют щебень или дробленый гравий с максимальным размером зерен соответственно 19 или 16 мм. Допускается применение заполнителя размером зерен 38 мм, однако поверхность дорожного покрытия с таким заполнителем трудно обрабатывается и непросто достичь однородности цементобетонной смеси. При увеличении размера заполнителя, по мнению американских специалистов, больше вероятность расслоения смеси.

Согласно техническим нормам Военно-инженерного корпуса США, необходимо применение крупного заполнителя в следующих пределах: 80 - 100% по массе должно проходить через сито размером отверстий 19 мм и 2 - 8% - через сито размером отверстий 0,075 мм [14].

В некоторых составах укатываемого бетона размер зерен крупного заполнителя достигает 22 мм, содержание частиц мельче 0,075 мм - 14%. При устройстве двухслойного дорожного покрытия крупность заполнителя нижнего слоя равна 40 мм.

В Австрии требования к заполнителям для укатываемых бетонных смесей изложены в специальных технических условиях. Особое внимание обращается на зерновой состав и соотношение крупного и мелкого заполнителя, так как эти факторы влияют на удобоукладываемость бетонной смеси, ее уплотнение и отделку поверхности бетона. Отмечено, что хорошо подобранный зерновой состав смеси требует меньшее количество воды и обеспечивает необходимую консистенцию смеси [27].

При строительстве терминала Берлингтонской железной дороги максимальный размер зерен каменного материала составлял 25,4 мм. Для приготовления бетонной смеси использовали песчаную смесь, содержащую 45% крупного песка и 55% мелкого песка.

В г. Хьюстоне (США) при строительстве бетонного покрытия пола и площадок грузовой станции применили заполнитель размером зерен 25 мм. С целью повышения качества поверхности дорожных покрытий и поверхности покрытий площадок различного назначения с применением укатываемого бетона целесообразно использовать крупный заполнитель с максимальным размером зерен 16 - 19 мм.

В настоящее время в связи с недостатком качественных заполнителей во многих странах мира для строительства слоев оснований дорожных одежд или различных площадок широко используют такие материалы, как сланцы, дюнные пески, морской песок, глину, зольную пыль, ил.

В Канаде (провинция Британская Колумбия) построена автомобильная дорога с покрытием из укатываемого бетона толщиной 180 мм. Максимальный размер крупного заполнителя составил 40 мм. Поверхность покрытия дороги была недостаточно ровная, поэтому поверх слоя бетона уложили слой из асфальтобетонной смеси толщиной 40 мм. При этом максимальная крупность заполнителя составляла 22 мм (95 - 90%) и 5 - 10% заполнителя проходило через сито размером отверстий 0,075 мм. В таких жестких смесях не происходило расслоения [9, 32]. При строительстве покрытия дороги из укатываемого бетона в долине р. Фрейзер (Канада) в его состав входило 50% песка от общей массы заполнителя. В этом случае поверхность дорожного покрытия толщиной 230 мм получилась удовлетворительной по ровности.

В Швеции во избежание расслоения жесткой бетонной смеси и с целью более качественной отделки поверхности дорожного покрытия рекомендуют использовать заполнитель с максимальным размером зерен 22 мм (иногда размером 16 мм). Заполнитель доджей содержать мелких фракций больше, чем пластичные бетонные смеси. Чтобы получить плотную и непроницаемую поверхность дорожного покрытия, необходимо применять заполнитель с тщательно подобранным гранулометрическим составом [6, 14].

В состав укатываемого бетона можно включать как природный, так и дробленый заполнитель. В случае применения природного заполнителя (природного гравия) требуется меньшее количество воды для приготовления укатываемой смеси, такая смесь лучше и легче уплотняется, редко возникает опасность ее расслоения (поскольку смесь на основе гравия расслаивается достаточно редко).

В ФРГ при строительстве магистрали кривая зернового состава заполнителя отличалась от стандартной кривой по DIN 1045. Подобранная смесь заполнителей содержала песок размером частиц 0 - 2 мм, гравий размером зерен 2 - 8 и 8 - 16 мм и золу уноса.

Однако в других случаях необходимо построить кривую ситового анализа, которая позволяет судить о пригодности материала для получения бетона с требуемыми характеристиками. Гранулометрический состав должен соответствовать зоне между А/В 16 и А/В 32. С точки зрения обеспечения достаточной прочности рекомендуется использовать дробленый материал с размером зерен не более 8 мм. Максимальная крупность заполнителя также не должна превышать 16 мм. На водопоглощение смеси существенное влияние оказывает содержание песка и каменной мелочи размером менее 0,25 мм, поэтому следует количество таких частиц по возможности ограничивать. Чтобы гарантировать равномерность гранулометрического состава, следует использовать материал, состоящий, по меньшей мере, из трех фракций, которые рассеваются и хранятся отдельно, а при получении бетонной смеси смешиваются [60].

В Испании и Франции в кривой ситового анализа присутствует часть минерального вяжущего. Предельные размеры частиц заполнителя приведены в табл. 2.

Содержание дисперсных частиц размером менее 0,075 мм ограничивают. Чаще всего используются смеси с высоким содержанием частиц, полученных дроблением, что позволяет обеспечивать достаточно высокую прочность свежеуплотненной бетонной смеси.

Таблица 2

Характеристики кривых ситового анализа заполнителя

|

Размер ячейки сита, мм |

Проход через сито, % по массе, заполнителя с максимальным размером частиц |

|

|

16 мм |

20 мм |

|

|

20 |

100 |

85 - 100 |

|

16 |

88 - 100 |

75 - 100 |

|

10 |

70 - 87 |

60 - 83 |

|

5 |

50 - 70 |

42 - 63 |

|

2 |

35 - 50 |

30 - 47 |

|

0,4 |

18 - 30 |

16 - 27 |

|

0,08 |

10 - 20 |

9 - 19 |

В Испании сооружали дороги с использованием укатываемого бетона с максимальным размером частиц заполнителя 38 мм. В этом случае для отделки поверхности покрытия применяли специальный лопастной выравниватель, чтобы на поверхности бетона не оставалось открытых пор [61].

Во Франции требования к каменному материалу для укатываемого бетона те же, что и для монолитного цементобетона. Для предотвращения расслоения смеси и обеспечения хорошей отделки поверхности дорожного покрытия рекомендуется применять заполнитель размером зерен не более 20 мм. В основном используют две фракции 0 - 6 и 0 - Д (Д - максимальный размер крупного заполнителя). Пески необходимо применять чистые дробленые и с добавкой естественных (песчаный эквивалент не менее 40). Допускается использование дробленых гравийных и местных материалов [31].

В России требования к щебню для бетонов, в том числе и укатываемых, изложены в ГОСТ 8267-93 [62], к песку - ГОСТ 8736-93 [63].

5.2. Вяжущее

В США содержание портландцемента в укатываемых бетонных смесях в два раза больше, чем в укрепленном цементом каменном материале (цементогрунте) и примерно равно содержанию цемента в монолитном цементобетоне.

Почти на всех построенных участках дорог или площадках в качестве вяжущего применяли портландцемент (тип I и II) и золу уноса. Количество цемента на 1 м3 бетонной смеси составляет 177 - 354 кг (12 - 14% по массе заполнителя), а золы уноса (классов С и F) - 10,7 - 44,3 кг (15 - 20% по массе цемента) [14].

В Канаде в соответствии с техническими условиями для устройства покрытий дорог из укатываемого бетона рекомендуется применять цемент типа 10 с нормой расхода 267 кг/м3 и золу уноса класса F с нормой расхода 59 кг/м3. По мнению специалистов, замена цемента золой уноса целесообразна с экономической точки зрения. При применении золы уноса уменьшается усадка бетона. Канадская ассоциация портландцемента считает необходимым ограничить содержание золы уноса в смеси до 20% от общего количества вяжущего [13, 14].

В дорожных покрытиях содержание цемента составляет 10 - 14% по массе, в основаниях – 6 - 8% по массе. Увеличение количества цемента в жестких бетонных смесях для строительства покрытий объясняется необходимостью достижения более высокой прочности, долговечности и морозостойкости.

Некоторые инженеры-технологи включали золы уноса для замены части цемента. Однако опыт их применения показал, что следует ограничивать содержание пуццолановых добавок (в том числе и золы) до 20%. Необходимость использования большего количества золы уноса должна обосновываться лабораторными и полевыми исследованиями.

Замена цемента золой уноса целесообразна с экономической точки зрения, кроме того, в этом случае уменьшается усадка бетона [6, 13].

В Швеции в качестве вяжущего рекомендуют применять только портландцемент. Количество цемента в смеси должно быть не менее 340 кг/м3. Добавлять золы уноса не рекомендуется, поскольку они, по мнению шведских специалистов, снижают морозостойкость конструкции. Вода добавляется в количестве 4,8 - 5,6% по массе и назначается при подборе состава смеси. Желательно применять цемент с низкой скоростью гидратации, который способствует уменьшению внутренних напряжений в материале, появляющихся в процессе твердения. На основании исследований, проведенных специалистами Института цемента и бетона (г. Стокгольм, Швеция) по определению содержания вяжущего, рекомендуется использовать его в количестве 14% по массе заполнителей. Исследовали две добавки: кремнийсодержащие пыли уноса (SiO2) и тонкодисперсные золы уноса (FA). При содержании 10% по массе цемента может быть использована добавка SiO2 как наиболее реакционноспособная и повышающая морозостойкость бетона [6, 14].

В Испании часто используют композитный цемент. Содержание вяжущего составляет от 10 до 17% по массе из расчета на сухие компоненты. На 1 м3 расходуют обычно 270 - 330 кг цемента. Нередко добавляют золы уноса [61]. В качестве вяжущего материала для бетонных смесей, который вводили в количестве 12 - 14% по массе заполнителя, использовали смеси из 50% цемента и 50% золы уноса или 40% цемента и 60% золы уноса [14].

Во Франции в качестве вяжущего применяют стандартные цементы в количестве 8 - 14% по массе заполнителей. Наибольшее распространение получили цементы классов СРА 45, СРА 55 и CPJ 45. Такие цементы используются совместно с сульфатно-алюминиевой золой уноса (7% цемента + 5% золы). Наиболее часто применяют цемент класса СРА, поскольку он дает возможность максимально использовать пуццолановые свойства зол, обеспечивая необходимые сроки схватывания, реже - цемент с добавкой шлака (предварительно измельченного или молотого), активных зол уноси или природных пуццоланов [6, 14].

В Германии для сооружения верхних слоев из укатываемого бетона рекомендуется использовать цемент по DIN 1164, в качестве вяжущего для слоев износа - цемент по DIN 18506 или другие аналогичные по показателям гидравлические вяжущие. Для улучшения удобообрабатываемости бетонных смесей следует применять смесь цемента с каменноугольной золой уноса или каменной мукой [60].

Для того чтобы в странах с суровыми зимами, а именно в Швеции, Норвегии, Дании обеспечить достаточную долговечности дорожной одежды в качестве добавок для цементов, вместо зол уноса вводят силикатную пыль в количестве до 10% по массе цемента [64].

Требования к цементу для производства укатываемых бетонов в России приведены в ГОСТ 10178-85 [65].

5.3. Химические добавки

Неоднократно на страницах изданий обсуждалась потребность в воздухововлекающих добавках для бетонных смесей, уплотняемых укаткой. В настоящее время в Канаде техническими условиями не предусмотрено введение воздухововлекающих добавок, поскольку считается, что они не будут оказывать существенного влияния на образование системы воздушных пор [13].

В Швеции химические добавки применяют в исключительных случаях, что связано с жесткими требованиями по охране окружающей среды [6].

Военная научно-исследовательская лаборатория по изучению холодных районов США (USA CRREL) на одном из участков дорожного покрытия из укатываемого бетона использовала воздухововлекающие добавки, состоящие из водного раствора нейтрализованного винзола древесной смолы, в количестве 2,0 - 2,13 г на 1 кг цемента.

Добавки, замедляющие твердение, успешно применяли в США при строительстве стоянки для тяжелых транспортных средств в Форте Вилиссе.

Во Франции в жесткую бетонную смесь вводят добавку гексафторсиликата магния в количестве 0,5 - 5,0% в виде раствора с концентрацией 5 - 20% и лигносульфоната щелочного или щелочноземельного металла в количестве до 0,5% по массе вяжущего. Для приготовления жесткой бетонной смеси применяют одно или несколько гидравлических или пуццолановых вяжущих типа цемента, золы уноса тепловых электростанций, молотого шлака в сочетании с активаторами или катализаторами или без них. Расход вяжущего принимают в пределах 10%, воды - от 3,5 до 8,0% по массе минеральной смеси, тогда как расход вяжущего без добавок достигает 15%, а воды - не менее 10%. Введение добавок повышает трещиностойкость и прочность бетона (на 15 - 30%), это позволяет отказаться от устройства защитного слоя [14].

Во Франции для того, чтобы обеспечить требуемую удобообрабатываемость смеси в течение по меньшей мере 12 ч, используют добавки-замедлители. При этом под длительностью периода удобообрабатываемости понимают тот период времени, в течение которого сохраняется возможность уплотнения бетона без нарушения его внутренней структуры [60, 61].

Добавки вводятся в смесь при ее приготовлении или раствором добавок пропитывают верхний слой покрытия дороги в конце его уплотнения.

Чтобы устранить расслоение смеси и хрупкость (обезвоживание) верхнего слоя покрытия дороги, предлагается вводить в смесь водную суспензию или эмульсию полимера, желательно в сочетании с пластифицирующими поверхностно-активными веществами. В качестве полимера наиболее часто используют, стирол, бутадиен, полиэфир, производные полиэтилена, полиуретана, полиизоцианатов, силиконов, акриловые и аналогичные соединения в количестве 0,5 - 5,0% по массе минеральных материалов. Прочность на растяжение при изгибе бетона »: добавками на 15 - 30% выше прочности бетона без добавок и составляет 80 - 90 кг/см2.

В Австрии широко используют пластифицирующие добавки (суперпластификаторы), которые снижают содержание воды в смеси, увеличивая тем самым прочность бетона и улучшая удобоукладываемость смеси [27].

В Германии в лаборатории RAG AN проводятся опытные работы с порообразующими добавками, в результате которых в укатываемом бетоне создается система замкнутых воздушные микропор, способствующая повышению морозостойкости укатываемого бетона [60].

Таким образом, анализируя особенности подхода к компонентам для укатываемых бетонов за рубежом, можно сделать следующие выводы:

• заполнитель должен быть оптимального гранулометрического состава, обеспечивающего наиболее высокую плотность смеси;

• увеличение максимального размера зерен заполнителя (свыше 16 - 20 мм) затрудняет отделку поверхности покрытия и ведет к образованию открытых пор;

• необходимо ограничивать количество частиц с размеров менее 0,25 мм, чтобы уменьшить водопотребность бетонной смеси;

• следует, с одной стороны, рассмотреть возможность использования золы уноса в сочетании с цементом с целью экономии цемента и утилизации отходов промышленности; с другой стороны, необходимо проверить морозостойкость и долговечность получаемого бетона;

• потребность в химических добавках для укатываемого бетона должна быть обоснована при лабораторных и опытных работах.

Требования к воде для бетонов за рубежом сводятся к ограничению содержания органических примесей, сульфатов и других солей. Вода должна иметь нейтральную реакцию или близкую к ней [5, 60, 61, 64]. В России требования к воде указаны в ГОСТ 23732-79 [66].

6. ТЕХНОЛОГИЯ СТРОИТЕЛЬСТВА СЛОЕВ ДОРОЖНОЙ ОДЕЖДЫ ИЗ УКАТЫВАЕМОГО БЕТОНА

6.1. Приготовление смеси

По мнению американских специалистов-дорожников, для приготовления укатываемых бетонных смесей необходимы смесительные установки принудительного действия, в которых относительно небольшое количество воды равномерно распределяется по всему замесу [14, 37]. В этом случае часто используются двухвальные лопастные смесительные установки, обычно применяемые для приготовления грунтов с вяжущими и асфальтобетонных смесей.

Производительность бетонного завода по выпуску укатываемых бетонных смесей должна соответствовать производительности укладочных и уплотняющих средств. В США рекомендуют использовать бетонные заводы производительностью не менее 250 т/ч качественной хорошо перемешанной жесткой бетонной смеси.

На строительстве участка автомагистрали с покрытием из укатываемого бетона в г. Берлингтоне (США) смесь приготавливали в двухвальном лопастном смесителе непрерывного действия фирмы Barber-Greene производительностью 600 т/ч. Цемент подавали в смеситель ленточным транспортером, песок и гравий - в три бункера агрегата питания с помощью фронтальных погрузчиков и затем по транспортеру в смеситель. Подача воды постоянно контролировалась и корректировалась для обеспечения требуемой удобообрабатываемости. Каждые три минуты перемешивалось 7,4 м3 смеси [30].

В лопастном смесителе лопасти прикреплены к одному или нескольким горизонтальным валам, вращающимся внутри неподвижного барабана или лотка. В нем целесообразно перемешивать жесткие и тощие бетонные смеси.

В Швеции рекомендуют приготавливать жесткие бетонные смеси, уплотняемые укаткой, в стационарных гравитационных смесительных установках, которые могут быть заполнены на 0,75 объема барабана для получения однородной тщательно перемешанной смеси. Время ее перемешивания должно быть увеличено по сравнению с цементобетонной смесью. Это приводит к тому, что выход смеси из установки составляет 0,667 от производительности смесителя при выпуске пластичной бетонной смеси.

Производство жестких бетонных смесей в Канаде осуществляют в установках непрерывного действия с принудительным перемешиванием. Могут применяться грунтосмесительные установки, используемые для обработки грунта или щебня неорганическим вяжущим. Способ смешения на дороге также был опробован, однако, вследствие низкой однородности получаемого материала и затрудненного контроля качества, был отвергнут канадскими специалистами для данного типа покрытий [13].

В ФРГ для производства жесткой бетонной смеси применяют бетоносмесительные установки производительностью 70 м3/ч. При строительстве автомобильной магистрали В266 использовали автобетоносмесители с двухвальным смесителем принудительного действия [30, 60].

В Испании жесткую бетонную смесь приготавливают на бетонных заводах и установках непрерывного действия для производства цементогрунтовых смесей, оборудованных дополнительными дозаторами цемента и золы [61].

В России, Белоруссии жесткие бетонные смеси готовят, как правило, в лопастных смесителях принудительного действия циклического типа. Практически все рекомендации нормативные документов по технологии укатываемого бетона [10, 30, 43, 44, 46, 67 - 70] предписывают использование таких установок.

6.2. Транспортирование жестких бетонных смесей

В США требования к транспортированию жестких бетонных смесей такие же, как для традиционных цементобетонных, в соответствии с ACI Committee 304.

В большинстве стран жесткую бетонную смесь транспортируют к месту укладки в автомобилях-самосвалах, снабженных специальными защитными средствами от влияния погодных условий. Количество автомобилей-самосвалов должно соответствовать темпам укладки смеси в покрытие дорог и уплотнения слоев дорожного покрытия [30, 37].

В США для транспортирования жесткой бетонной смеси часто используют автобетоносмесители с наклонной осью (ASTM 94), перемешивающие смеси с максимальным размером зерен минерального заполнителя 38 мм.

В ФРГ жесткую бетонную смесь подвозят на место укладки в передвижных бетономешалках, оборудованных одновальными смесителями принудительного действия, а также в автомобилях-самосвалах грузоподъемностью 10 - 12 м3.

Время транспортирования должно быть рассчитано так, чтобы жесткая бетонная смесь была уложена в дорожное покрытие и уплотнена в течение 60 мин после ее приготовления на бетонном заводе.

В России доставка жестких бетонных смесей осуществляется в автомобилях-самосвалах, оборудованных брезентовыми тентами для предохранения бетонной смеси от высыхания. Однако часто это требование не соблюдается, что негативно сказывается на технологических свойствах смесей, в частности, ухудшается удобоукладываемость и удобообрабатываемость смесей.

6.3. Укладка и уплотнение смеси, уход за бетоном

С увеличением нагрузки на ось грузовых автомобилей изменяются параметры и сама конструкция дорожной одежды. При устройстве цементобетонного покрытия дорог необходимо увеличивать толщину слоя такого покрытия. Если же стандартным методом устраивают битумосодержащие слои покрытия, предусматривающие движение тяжелых транспортных средств, необходимо наряду с обязательным изменением (увеличением) толщины слоев покрытия отработать технологию приготовления асфальтобетонной смеси, особенно при строительстве автомагистралей и дорог I категории.

В связи с этим в ФРГ были проведены опытные работы, которые позволили изучить прогрессивные технологии строительства дорог. Эти работы осуществлялись при строительстве федеральной дороги В266 с использованием покрытия из укатываемого бетона и верхним битумосодержащим слоем.

Покрытие из укатываемого бетона по сравнению с традиционным цементобетонным покрытием имеет следующие преимущества: движение транспортных средств по вновь устроенному покрытию может быть открыто сразу же после его укатки, и можно использовать для его устройства те же машины, что и для обычного асфальтобетонного покрытия.

При разработке конструкций дорожной одежды опытных участков специалисты-дорожники ФРГ изучили опыт Франции, Норвегии, Испании, в которых технология устройства слоев покрытия дорог из укатываемых бетонных смесей хорошо отработана и широко используется при строительстве новых и реконструкции старых дорог и магистралей.

Прогнозируемая интенсивность движения грузовых многоосных автомобилей на дороге В266 составляет 800 авт./сут, что является верхним пределом для дорог третьего класса в соответствии со стандартом BST. Дорога запланирована двухполосной в обоих направлениях с шириной проезжей части 10,25 м и песчаными обочинами. Протяженность каждого опытного участка около 800 м.

На трех участках верхний слой покрытия толщиной 4 см устраивали из ЩМА с размером зерен 0/11 мм в соответствии со стандартом ZTV bit StB, используя при этом битум марки В80. Известно, что такая смесь благодаря повышенному содержание битума обладает большей стойкостью к образованию отраженных трещин [64].

На первом участке несущий слой основания из укатываемого бетона имеет общую толщину 24 см и состоит из двух слоев: нижнего слоя с использованием заполнителя размером зерен 22 мм и верхнего слоя - 16 мм. Большинство зерен размером свыше 8 мм представляет собой дробленую горную породу, используемую для обеспечения прочности сразу после уплотнения. На свежеукатываемом бетоне нарезают швы с таким же шагом, как и на несущем слое с гидравлическим вяжущим под битумосодержащим слоем толщиной не больше 14 см (согласно стандарту ZTVT ST 86). Расстояние между поперечными швами составляет 3,5 м. На этом участке устраивали нижний слой асфальтобетонного покрытия толщиной 4 см из минерального заполнителя размером зерен 0/16 мм. Перед укладкой асфальтобетонной смеси поверхность слоя укатываемого бетона очищали и наносили на нее катионоактивную битумную эмульсию (V70K), модифицированную полимером, из расчета 2,5 кг/м2. Затем распределяли щебень размером зерен 2/5 мм из расчета 3 - 5 кг/м2.

Двухслойное битумосодержащее дорожное покрытие обладает высокой стойкостью к трещинообразованию и высоким качеством поверхности, но с точки зрения образования колей от шин автомобилей и экономичности желательна дальнейшая работа над снижением толщины дорожного покрытия.

На втором участке отсутствует нижний слой асфальтобетонного покрытия. Для перекрытия трещин на слой укатываемого бетона распределяли материал Samiseal SC из расчета 2,5 кг/м2 и уплотняли его. В качестве вяжущего использовали модифицированный резиной битум с высоким показателем растяжения. Материал Samiseal SC с успехом используют в США и Австралии для перекрытия трещин под тонкослойными битумосодержащими слоями дорожной одежды.

На третьем участке с целью проверки другого, более экономичного решения, верхний слой дорожного покрытия укладывали на предварительно обработанную поверхность укатываемого бетона катионоактивной битумной эмульсией V70K, модифицированной полимером (как и на первом участке).

Содержание цемента рассчитывают так, чтобы готовый укатываемый бетон имел марку В25 в соответствии с DIN 1045, причем содержание воды должно быть несколько ниже оптимального, чтобы обеспечить его прочность на ранних сроках твердения [60].

Бетон приведенного выше состава был испытан на морозостойкость. После 100 циклов попеременного замораживания и оттаивания в водонасыщенном состоянии установлена его высокая морозостойкость. Стойкость укатываемого бетона такого состава к попеременному замораживанию и оттаиванию несколько ниже, чем у пористого бетона, но выше, чем у монолитного цементобетона марки В35. Морозостойкость зависит от степени уплотнения бетонной смеси, которая должна быть 98%.

С учетом ширины проезжей части дороги и толщины покрытия, а также требования, чтобы верхний слой был уложен на нижний в течение 120 мин, рассчитано, что потребность в бетонной смеси на строительный участок должна составлять 200 м3/ч. Для приготовления бетонной смеси использовали мобильную компактную смесительную установку потребляемой мощности 330 кВт и массой 182 т.

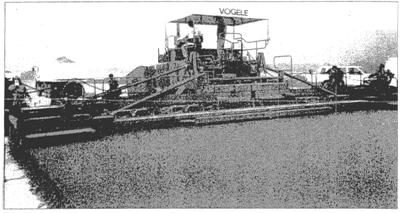

При укладке содержание воды в смеси не должно превышать проектной величины, допустимое отклонение - 0,5%. Поэтому необходим постоянный контроль за влажностью заполнителя, а при транспортировании смеси в автомобиле-самосвале ее следует накрывать водонепроницаемым тентом. Морозозащитный слой должен быть влажным, в противном случае его необходимо увлажнить. Для достаточного уплотнения укладываемой смеси использовали асфальтоукладчик модели Super 2500 фирмы Vogele AG с мощным брусом высокого уплотнения (рис. 1). В результате достигнута плотность по Проктору 90%. Укладку первого слоя выполняли асфальтоукладчиками, двигающимися по ширине проезжей части дороги ступенчато, после чего производили уплотнение.

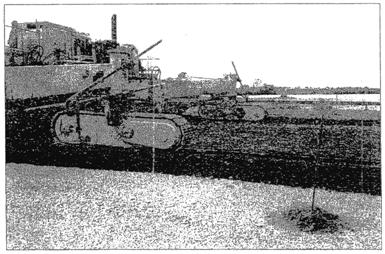

Уплотнение на опытных участках выполняли тандемный каток массой 10 т за один проход (без вибрации) и такой же каток с вибрацией за два прохода; виброуплотнение кромки швов (только верхнего слоя покрытия) - комбинированный виброкаток ни резиновом ходу массой 9,9 т с низкой частотой колебаний за два прохода (рис. 2).

В результате были сделаны следующие выводы.

• Благодаря подобранной комбинации катков достигается степень уплотнения 98% и создается поверхность закрытого типа. Ранняя прочность готового слоя настолько высока, что грузовой автомобиль, полностью загруженный бетонной смесью, не оставлял на поверхности покрытия дороги заметного следа.

• Сцепление верхнего слоя с нижним можно обеспечить в том случае, если придать шероховатость поверхности нижнего слой после его уплотнения. Это выполняется стальными гребнями, укрепленными на ковшовом погрузчике.

• Сохранение требуемой ровности в значительной степени зависит от виброуплотнения кромок швов, которое выполняют виброплитой с приваренным ножом. Полученная таким образом ровность покрытия дороги соответствует требованиям строительных стандартов.

Рис 1. Укладка и предварительное уплотнение слоя укатываемого бетона асфальтоукладчиком Vogele Super 2500

• Для достижения необходимой прочности поверхности дорожного покрытия из укатываемого бетона выдерживали во влажном состоянии в течение семи дней.

Рис. 2. Уплотнение слоя укатываемого бетона вибрационным тандемным каткам

Военно-инженерным корпусом в Fort Hood (шт. Техас, США) для стоянки танков и тяжелых самолетов был построен участок покрытия общей площадью 16,7 тыс. м2 и толщиной 25 см. Такое дорожное покрытие рассчитывалось на нагрузку 55 тыс. кгс и было построено за 11 дней. Проектом предусматривалось строительство опытных участков с использованием двух составов укатываемых бетонных смесей.

В смеси первого состава максимальная крупность заполнителя достигала 37,5 мм (по ASTMC 33), расход цемента составлял 185 кг/м3, золы уноса - 92 кг/м3, В/Ц = 0,34, в смеси второго состава максимальная крупность заполнителя не превышали 19 мм, расход цемента составил 223 кг/м3, золы уноса- 110 кг/м3, В/Ц = 0,3.

Бетонную смесь приготавливали в лопастных смесителях непрерывного действия, транспортировали в автомобилях-самосвалах и распределяли асфальтоукладчиком полосами шириной по 4,3 м слоем толщиной 28 - 30 см на щебеночное основание толщиной 15 см, укрепленное цементом. Уложенную смесь уплотняли дорожным катком с вибрацией массой 10 т за четыре прохода.

По проекту предполагали нарезать деформационные швы через 15,2 м, но из-за сильного выкрашивания кромок шва предпочли произвольное трещинообразование. Расстояние между усадочными трещинами составило 12,2 - 30,5 м и более. Первоначальный уход осуществляли с помощью влажных матов, затем пленкообразующими материалами, но в дальнейшем от применения влажных матов отказались и использовали только пленкообразующий материал.

После 19 месяцев эксплуатации общее состояние покрытия было удовлетворительным. Выкрашивание происходило около холодных швов. При использовании смеси первого состава текстура поверхности дорожного покрытия была лучше, трещинообразование и выкрашивание вдоль трещин было менее значительным, чем при использовании смеси второго состава. При этом было сэкономлено 15% стоимости от запроектированной стоимости железобетонного покрытия.

В Fort Luise (шт. Вашингтон, США) был построен опытный участок дорожного покрытия из укатываемого бетона протяженностью 213 м и шириной 7 м. Использовали три состава бетонной смеси: два состава с минеральным заполнителем из природного гравия и песка с максимальным размером зерен 19 мм (по ASTMC 33), но отличающихся соотношением крупного и мелкого заполнителя, с расходом цемента соответственно 190 и 230 кг/м3, золы уноса 102 и 109 кг/м3 и В/Ц = 0,32 и 0,3. Для приготовления смеси третьего состава использовали минеральный заполнитель с размером зерен 16 мм (с гранулометрическим составом, обычно применяемым для асфальтобетонных смесей), расход цемента составлял 296 кг/м3 и В/Ц = 0,41.

Смесь приготавливали в лопастном смесителе непрерывного действия, транспортировали в автомобилях-самосвалах и распределяли асфальтоукладчиком слоем толщиной 24 - 27 см с утолщением к краям.

Дорожное покрытие укладывали двумя полосами шириной по 3,5 м. При этом устраивали холодные и свежие швы. Смесь уплотняли виброкатком с гладкими вальцами за четыре прохода и катком на резиновых шинах (с целью улучшения текстуры поверхности покрытия) за два прохода по одному следу.

Деформационные швы в течение первых 24 ч было трудно нарезать из-за выкрашивания кромок. Их нарезали через четыре дня.

При применении бетонной смеси с заполнителем размером 16 мм получили более плотную текстуру поверхности дорожного покрытия, но улучшение ровности покрытия было незначительным.

В свежем строительном шве достигались хорошее уплотнение и сцепление с уложенным бетоном. В холодных швах наблюдалось много пустот и раковин. Было устроено утолщение скошенных кромок. Образование поперечных усадочных трещин не происходило при нарезке швов спустя четыре дня, при больших перерывах наблюдалось произвольное трещинообразование с интервалами 12 - 30 м.

Критерием уплотнения бетона служит достижение требуемой прочности при минимальном числе прохода дорожных катков. Американские дорожные специалисты рекомендуют следующую схему уплотнения двух смежных полос покрытия шириной 4,5 - 5,5 м. Первый этап заключается в уплотнении распределенной бетонной смеси статическими проходами виброкатка (без вибрации), второй этап - катком с включенными вибраторами; Необходимо сделать не менее двух проходов по внешнему краю (в обочине дороги) первой уложенной полосы таким образом, чтобы валец катка выступал (нависал) над кромкой бетона на 2,5 - 5,0 см, что ограничивает в дальнейшем его перемещение в сторону обочины. Третий этап заключается в перемещении катка к внутреннему краю и укатке полосы покрытия в 30 - 35 см от края (не менее двух проходов). Четвертый этап - уплотнение средней части полосы покрытия катком (не менее двух проходов катка по одному следу). Эту схему уплотнения повторяют таким образом, чтобы по каждому следу каток прошел не менее четырех раз. Пятый этап - распределение бетонной смеси по смежной (примыкающей) полосе и уплотнение, аналогичное третьему этапу. Шестой этап - оставшиеся неуплотненные на первой полосе 30 - 45 см уплотняют вместе со второй полосой. Седьмой этап аналогичен четвертому. Однако этот этап может соответствовать второму, если по проекту укладывают только две полосы. Схема уплотнения повторяется на второй полосе таким образом, чтобы по одному следу каток прошел не менее четырех раз.

При такой схеме уплотнения между двумя смежными полосам образуется так называемый свежий шов (уплотнение смежной полосы произведено не более, чем через 90 мин).

Если смежная полоса дорожного покрытия будет уложена позднее, чем через 90 мин, то образуется так называемый продольный холодный шов (бетон затвердел). Перед распределением бетонной смеси на смежной полосе вертикальная поверхность края затвердевшего бетона тщательно очищается и смачивается водой (этап 3).

При распределении бетонной смеси на второй полосе в примыкающей зоне свежая бетонная смесь перекрывает уложенную полосу затвердевшего бетона на ширину 7,5 - 8,0 см (этап 2). На перекрытой полосе смесь вручную перемещают в сторону свежеуложенной смеси, образуя валик (этап 4), и затем катком (с выключенным вибратором) уплотняют шов, захватывая полосу свежеуложенной смеси шириной 30 см, не менее чем за два прохода (этап 5).

Если требуемая плотность покрытия не достигнута, уплотнение повторяют по приведенной схеме. В течение процесса уплотнения каток с включенными вибраторами нельзя останавливать. Его можно останавливать за 1,0 - 1,5 м до места полного торможения катка, в противном случае образуются просадки на покрытии. Машинист катка должен регулировать скорость движения (в пределах 3,0 - 3,2 км/ч), амплитуду и частоту колебаний вальца. Включение, выключение вибрации, реверс следует проводить вне уплотняемого слоя.

После двух проходов пневмокатка рекомендуется сразу же производить уплотнение виброкатком, следом за которым можно использовать легкий двухвальцовый каток.

В США применяют в основном двухвальцовый виброкаток массой 10 т, пневмокаток массой 20 т с давлением в шинах 0,55 - 0,63 МПа и двухвальцовый статический каток. В случае использования такой технологии уплотнения свежеуложенной укатываемой бетонной смеси (при распределении смеси асфальтоукладчиком) обеспечивается плотность бетона 96,5%.

В других странах для укладки жестких бетонных смесей применяют, главным образом, асфальтоукладчики (Канада, Словения, Испания), а также автогрейдеры, бульдозеры, щебнераспределители (Испания, Колумбия, Россия, Канада) [37]. Возможно использование бетоноукладчиков со скользящими формами, в отечественных нормативных документах отражен» такая возможность [43, 44, 45, 68, 69, 71].