ЦЕНТРАЛЬНЫЙ ИНСТИТУТ НОРМАТИВНЫХ ИССЛЕДОВАНИИ И НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ «ОРГТРАНССТРОЙ» МИНИСТЕРСТВА ТРАНСПОРТНОГО СТРОИТЕЛЬСТВА

ТЕХНОЛОГИЧЕСКИЕ КАРТЫ

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

МОСКВА 1976

Содержание

Технологические карты разработаны отделом внедрения передовых методов труда и технического нормирования в строительстве автомобильных дорог и аэродромов института «Оргтрансстрой» (исполнители В.К. Пишванов, Л.С. Королева и Л.А. Мелешкина).

ОБЩИЕ ПОЛОЖЕНИЯ

Технологические карты разработаны на основе применения принципов научной организации труда и предназначены для использования при составлении проектов производства работ и при организации труда на объекте взамен технологической карты «Устройство цементобетонных и железобетонных аэродромных покрытий», Оргтрансстрой, М., 1969.

Сборник состоит из шести технологических карт:

Карта № 1. Устройство битумно-песчаного выравнивающего слоя (захватки № 1 и 3).

Карта № 2. Установка и снятие рельс-форм (захватки № 2 и 5).

Карта № 3. Устройство цементобетонных покрытий (захватки № 4 и 5).

Карта № 4. Устройство железобетонных покрытий (захватки № 4 и 5).

Карта № 5. Нарезка швов в затвердевшем бетоне (захватка № 6).

Карта № 6. Заполнение швов новыми видами мастик и герметиков (захватка № 7).

В настоящих технологических картах предусмотрены: сменный темп укладки - 160 м покрытия; состав комплексной бригады при строительстве: цементобетонных покрытий - 35 чел., железобетонных покрытий - 37 чел., затраты труда на 1000 м2 покрытия: цементобетонного-23,4 чел-дн, железобетонного - 24,2 чел-дн; уплотнение и выглаживание поверхности бетонного покрытия длиннобазовой бетоноотделочной машиной ДБО-7,5; уход за свежеуложенным бетоном с использованием полиэтиленовой пленки; нарезка контрольных швов сжатия в свежеуложенном бетоне через 21 м нарезчиком швов ДНШС-60 с последующей нарезкой остальных швов нарезчиком с алмазными дисками (типа ДС-510); заполнение пазов швов битумно-полимерной мастикой комплектом заливщиков.

Однослойное цементобетонное и железобетонное покрытие имеет толщину 24 см при ширине бетонируемого ряда 7 м и укладывается по битумно-песчаному выравнивающему слою толщиной 5 см на цементно-грунтовое основание.

Швы сжатия устраиваются через 7 м, швы расширения - через 56 м при температуре воздуха во время бетонирования от +10°С до + 25°С.

Последовательность бетонирования рядов определяют в зависимости от профиля покрытия взлетно-посадочных полос, рулежных дорожек и мест стоянок. При односкатном профиле ряды бетонируют, начиная от обочины с высшей отметкой, при двускатном профиле - от гребня.

При производстве работ следует руководствоваться следующей технической литературой:

1. «Указания по производству и приемке аэродромно-строительных работ», СН 121-73, М., «Стройиздат», 1974.

2. «Инструкция

по устройству цементобетонных покрытий автомобильных дорог», ![]() , М., «Транспорт», 1968.

, М., «Транспорт», 1968.

3. «Технические указания по уходу за свежеуложенным бетоном дорожных и

аэродромных покрытий с применением пленкообразующих материалов». ![]() , М„ Оргтрансстрой, 1970.

, М„ Оргтрансстрой, 1970.

4. «Временное руководство по заполнению деформационных швов бетонных покрытий новыми герметизирующими материалами», М., СоюздорНИИ, 1971.

5. «Технические указания по устройству деформационных швов в

цементобетонных дорожных покрытиях», ![]() , М., Оргтрансстрой, 1969.

, М., Оргтрансстрой, 1969.

6. «Указания по устройству швов в свежеуложенном цементобетонном покрытии автодорог и аэродромов нарезчиком швов ДНШС-60», М., Оргтрансстрой, 1968.

При выполнении работ по устройству цементобетонных и железобетонных покрытий рабочие должны строго соблюдать требования и указания по технике безопасности, изложенные в СНиП III-A.11-70 и в «Правилах техники безопасности при строительстве, ремонте и содержании автомобильных дорог» Министерства транспортного строительства и Министерства строительства и эксплуатации автомобильных дорог РСФСР, М., Транспорт, 1969.

Основные положения правил техники безопасности приведены в последнем разделе настоящего сборника.

В настоящем сборнике технологических карт даны составы звеньев рабочих и технические средства (машины, оборудование и пр.), необходимые для выполнения работ на участке.

Рабочие и машины, занятые на доставке материалов (автомобили-самосвалы, поливомоечные машины и др.), в состав рабочих звеньев не включены; их потребность определяют по расчету в зависимости от дальности возки материалов и объемов работ.

Количество электростанций для освещения участков работ и количество заправочных машин определяют по потребности.

При привязке технологических карт к местным условиям необходимо учитывать конструкцию покрытия и основания, способы нарезки и заполнения температурных швов, и способы ухода за свежеуложенным бетоном.

ТЕХНОЛОГИЧЕСКАЯ КАРТА № 1

УСТРОЙСТВО БИТУМНО-ПЕСЧАНОГО ВЫРАВНИВАЮЩЕГО СЛОЯ

Технологическая карта предусматривает устройство битумно-песчаного выравнивающего слоя толщиной 5 см с помощью профилировщика Д-345.

До начала работ по устройству битумно-песчаного выравнивающего слоя в пределах захватки должны быть полностью закончены и приняты технической инспекцией все работы, связанные с устройством цементно-грунтового основания и обеспечением водоотвода.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

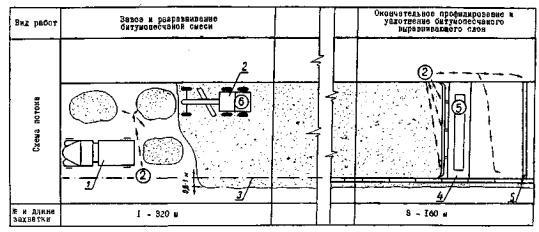

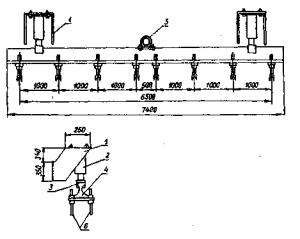

После устройства цементно-грунтового основания через 7 суток для связных и 14 суток для несвязных и малосвязных грунтов битумно-песчаную смесь доставляют автомобилями-самосвалами и выгружают на основание (рис. 1) согласно расчету.

Рис. 1. Технологическая

схема устройства битумно-песчаного выравнивающего слоя:

1 - автомобиль-самосвал; 2 - автогрейдер Д-144; 3 - линия установки

рельс-форм; 4 - профилировщик Д-345; 5- шаблон для проверки поперечного профиля

выравнивающего слоя.

Кружками с цифрами обозначены рабочие и их разряд, стрелками - перемещения

рабочих в течение смены

На маячном ряду битумно-песчаную смесь отсыпают па 0,8-1 м шире бетонируемого ряда с обеих сторон. На остальных рядах полосы смеси сдвигают на 0,8-1 м в сторону, на которой устанавливают рельс-формы. Границу отсыпки битумно-песчаной смеси обозначают колышками.

Выгруженную битумно-песчаную смесь разравнивают автогрейдером Д-144 на толщину 5 см с допуском на уплотнение.

Битумно-песчаный выравнивающий слой окончательно профилируют и одновременно уплотняют профилировщиком Д-345 после установки рельс-форм.

Для получения одинаковой толщины покрытия у обеих граней необходимо установить уплотняющий брус параллельно осям колес профилировщика Д-345. Эту настройку производят изменением длины тяги подъемного механизма.

Для лучшего уплотнения выравнивающего слоя профилирующий отвал устанавливают на 5-6 мм выше проектной отметки выравнивающего слоя с учетом уплотнения смеси до заданной плотности. При правильной установке припуска и угла наползания вибробруса перед профилирующим отвалом образуется непрерывный валик смеси высотой 7-10 см.

До начала работ кран покрытия тщательно очищают для прохода гладких колес профилировщика.

После прохода профилировщика оставшиеся у рельс-форм и грани покрытия смежного ряда валики песка убирают заподлицо с поверхностью выравнивающего слоя

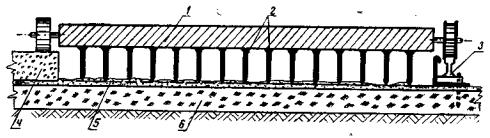

Поперечный профиль выравнивающего слоя проверяют шаблоном, перемещаемым одним колесом по рельс-форме, а другим - по бетону смежного ряда (рис. 2).

Рис. 2. Шаблон для выверки

выравнивающего слоя:

1 - двутавровая балка; 2 - штыри диаметром 20 мм (через 20-30 см); 3 -

рельс-форма; 4 - цементобетонное покрытие соседнего ряда; 5 - битумно-песчаный

выравнивающий слой; 6 - основание из грунта, укрепленного цементом

Дефектные места после прохода профилировщика исправляют гладилкой, в отдельных местах досыпают смесь. При необходимости для окончательной отделки выравнивающего слоя делают повторный проход профилировщика.

В процессе работы профилировщик выполняет также обкатку рельс-форм.

Допускаемые отклонения от проектных размеров при приемке работ по устройству выравнивающего слоя не должны превышать:

по ширине.....…….…………±10 см

по толщине .....……………. ±0,5 см

по высотным отметкам ….. ±2 см

по поперечному уклону .…+0,002

Наибольший просвет под трехметровой рейкой - 3 мм.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству выравнивающего слоя из битумно-песчаной смеси выполняют на двух захватках: захватке № 1 по подготовке битумно-песчаного выравнивающего слоя и захватке № 3 по окончательному профилированию и уплотнению битумно-песчаного выравнивающего слоя.

Состав звена

Машинист автогрейдера 6 разр. - 1

Машинист профилировщика Д-345 5 разр. - 1

Дорожные рабочие 2 разр. - 2

На захватке № 1 работают: машинист автогрейдера и одни дорожный рабочий 2 разр.

Дорожный рабочий по указанию мастера размечает (колышками или кучками песка) места выгрузки песка и указывает эти места шоферам автомобилей-самосвалов, забивает колышки, обозначающие ширину отсыпаемой полосы, контролирует с помощью щупа толщину разравниваемой битумно-песчаной смеси.

Машинист автогрейдера разравнивает кучи песка и планирует выравнивающий слой.

На захватке № 3 работают машинист профилировщика и второй дорожный рабочий 2 разр.

Дорожный рабочий 2 разр., находясь впереди профилировщика Д-345, поддерживает непрерывный валик смеси перед отвалом и зачищает валики песка у рельс-форм.

Машинист профилировщика профилирует и уплотняет битумно-песчаную смесь, а также обкатывает установленные рельс-формы.

Машинисты автогрейдера и профилировщика перед началом работы проверяют готовность своих машин к работе, остатки горючего в баках и сообщают механику смены предельный срок заправки, а в конце смены - о необходимом ремонте машин между сменами.

III.

ГРАФИК УСТРОЙСТВА БИТУМНО-ПЕСЧАНОГО ВЫРАВНИВАЮЩЕГО СЛОЯ

(две сменные захватки 320 м полосы или 2240 м2 покрытия)

Примечание. Дорожный рабочий на приеме смеси отдыхает во время нахождения автомобиля-самосвала в пути.

Цифры над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

IV.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ВЫРАВНИВАЮЩЕГО СЛОЯ ИЗ БИТУМНО-ПЕСЧАНОЙ

СМЕСИ

(две сменные захватки 320 м полосы или 2240 м2 покрытия)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

Повременно |

Дорожный рабочий 2 разр. - 1 |

Прием песка (битумно-песчаной смеси) |

чел-ч |

8 |

1 |

0-49,3 |

8 |

3-94 |

|

ЕНиР § 17-1, т. 2, № 1 |

Машинист автогрейдера 6 разр. -1 |

Разравнивание битумно-песчаной смеси автопрейдером Д-144 с предварительной планировкой поверхности слоя |

100 м2 |

25,6 |

0,125 |

0-09,9 |

3,2 |

2-53 |

|

Применительно ЕниР § 17-15 |

Машинист профилировщика Д-345 5 разр.-1 Дорожные рабочие 2 разр.-2 |

Планировка и уплотнение выравнивающего слоя профилировщиком Д-Э46 (обкатка рельс-форм; профилирование и уплотнение слоя за два-три прохода, уборка лишнего и подсыпка недостающего количества песка перед отвалом профилировщика, заполнение внутренней полости рельс-форм песком |

» |

22,4 |

2,77 |

0-99,6 |

39,65 |

22-31 |

|

|

Итого на 2240 м2 покрытия |

|

|

|

|

50,85 |

28-78 |

|

|

|

|

Итого на 1000 м2 покрытия |

|

|

|

|

22,7 (2,8 чел-дн) |

12-85 |

V. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше ( + ) или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 л2 покрытия |

чел-дн |

2,8 |

2,4 |

- 14,3 |

|

Средний разряд рабочих |

|

3,4 |

3,76 |

+ 10,3 |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-59 |

5-35 |

+ 16,6 |

|

Выработка одного рабочего в смену |

м2 |

357,1 |

416,6 |

+ 16,6 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

А. Основные материалы и полуфабрикаты |

|

|

Битумно-песчаная смесь, м3: |

|

|

- на сменную захватку (1120 м2) |

56,84 |

|

- на 1000 м2 покрытия |

50,75 |

|

Б. Машины |

|

|

Автогрейдер Д-144 |

1 (привлекается в конце первой смены) |

|

Профилировщик Д-345 |

1 |

|

В. Инструмент и приспособления |

|

|

Шаблон для проверки поперечного профиля поверхности выравнивающего слоя |

1 |

|

Совковая лопата |

1 |

|

Штыковая лопата |

1 |

|

Мерник толщины слоя |

1 |

|

Контрольная рейка длиной 3 м |

1 |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА № 2

УСТАНОВКА И СНЯТИЕ РЕЛЬС-ФОРМ

Технологическая карта предусматривает работы по установке и снятию рельс-форм высотой 24 см и длиной 4 м при помощи автокрана и транспортировку рельс-форм на двухосном автомобильном прицепе, перемещаемом автокраном.

Перед установкой рельс-форм должен быть подготовлен выравнивающий слой, а рельс-формы очищены и отбракованы.

Для ускорения установки рельс-формы должны быть пронумерованы, чтобы порядок их расположения при перестановке сохранялся.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

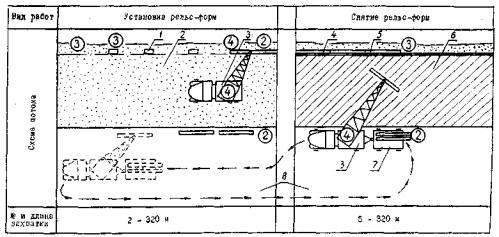

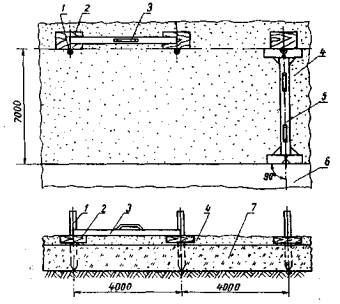

Рельс-формы устанавливают только в дневное время, причем темп их установки должен обеспечивать работу бетоноукладочных машин в течение не менее двух смен (рис. 3).

Рис. 3. Технологическая

схема установки и снятия рельс-форм и расстановки рабочих:

1 - подкладки под стыки рельс-форм; 2 - битумно-песчаный выравнивающий

слой; 3 - автокран К-51; 4 - рельс-формы; 5 - приставная опалубка; 6 -

цементобетонное покрытие; 7 - двухосный автомобильный прицеп; 8 -

цементобетонное покрытие смежного ряда

Кружками с цифрами обозначены рабочие и их разряд, стрелками - перемещения

автокрана во время работы

Каждую нитку рельс-форм устанавливают в плане по шаблону и проверяют теодолитом.

Направление для установки рельс-форм фиксируют штырями или колышками, внешняя сторона которых (считая от уложенного ряда) должна соответствовать грани укладываемого покрытия. Штыри или колышки устанавливают через 4 м, у каждого стыка рельс-форм. Затем штыри или колышки забивают под проектную отметку покрытия.

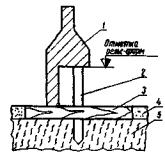

Для уменьшения просадок в стыках рельс-форм устанавливают деревянные подкладки по шаблону (рис. 4), имеющему вырез, равный высоте рельс-формы. Подкладки заглубляют в песок так, чтобы верх подкладки лежал на проектной отметке поверхности выравнивающего слоя.

Рис. 4. Шаблон для установки

подкладок под рельс-формы:

1 - шаблон; 2 - штырь, выставленный по нивелиру; 3 - подкладка; 4 -

выравнивающий слой; 5 - цементно-грунтовое основание

Битумно-песчаный выравнивающий слой окончательно выравнивают под рельс-формы с помощью рейки-шаблона длиной 4 м, которую протаскивают по подкладкам (рис. 5).

Рис. 5.

Схема подготовки основания под рельс-формы:

1 - штырь по линии установки рельс-форм; 2 - подкладки под стыки

рельс-форм; 3 - рейка; 4 - битумно-песчаный выравнивающий слой; 5 - шаблон для

разбивки линии установки рельс-форм; 6 - цементобетонноё покрытие смежного

ряда; 7 - основание из грунта, укрепленного цементом

Подкладки можно устанавливать под нивелир. В этом случае колышки разбивки рельс-форм устанавливают через 40-50 м.

После установки подкладок готовят постель под рельс-формы. Для этого песок выравнивающего слоя между подкладками разравнивают под рейку.

Предварительно рельс-формы раскладывают по краю покрытия смежного ряда, очищают от бетона и грязи, отбраковывают, а затем устанавливают автокраном и выправляют их положение в плане и по высоте по разбивочным колышкам при помощи шаблона и уровня. Смежные звенья рельс-форм соединяют замками и крепят штырями к основанию.

После закрепления рельс-форм их полости засыпают песком и обкатывают профилировщиком Д-345. Затем нивелиром проверяют отметки в каждом стыке рельс-форм и исправляют места просадок подштопкой подкладок и рельс-форм.

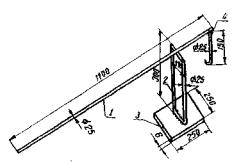

Для уменьшения затрат труда по рихтовке рельс-форм рекомендуется пользоваться приспособлением для подъема рельс-форм (рис. 6).

Рис. 6. Приспособление для подъема рельс-форм при рихтовке:

1 - рычаг; 2 - рамка; 3 - плита; 4 -

крюк

Рычаг и рамка приспособления изготовлены из стальных труб, а плита - из стального листа. Крюк к рычагу прикреплен шарнирно. Изменение отметок рельс-форм после их обкатки не должно превышать ±3 мм.

Искривление рельс-форм в вертикальной плоскости не должно превышать 2 мм, в горизонтальной - 5 мм. Разность высоты звеньев рельс-форм на стыках не должна превышать 3 мм.

Рельс-формы разрешается снимать не ранее 18 ч после укладки бетона в покрытие при температуре твердения бетона + 15°С и выше и не ранее 24 ч при температуре твердения ниже + 15°С. При снятии рельс-форм при помощи лома с лапой извлекают штыри, а затем осторожно отделяют рельс-формы от бетона, очищают их от песка и наплывов. Запрещается забивать клинья между формой и плитой во избежание облома краев плит.

Для выдергивания штырей рекомендуется пользоваться приспособлением (рис. 7) конструкции СУ-814 треста «Югозапдорстрой» Главдорстроя. На головку штыря надевают насадку и поворачивают ее на 45° (при этом выступы головки штыря входят в поперечные пазы насадки), рычаг вставляют в хомутик и поворачивают его на вилке, укрепленной на стойке, которая приварена к отрезку швеллера.

Рис. 7. Приспособление для

выдергивания штырей рельс-форм:

1 - насадка; 2 - валка; 3 - стойка; 4 - отрезок швеллера; 5 - рычаг; 6 -

хомутик; 7 - штырь рельс-формы

Рельс-формы грузят автокраном на двухосный автомобильный прицеп и перевозят автокраном к месту установки. Перемещать рельс-формы волоком запрещается.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по перестановке рельс-форм выполняют на двух захватках: захватке № 2 по установке рельс-форм и захватке № 5 по разборке рельс-форм с погрузкой в двухосный автомобильный прицеп.

Установку рельс-форм осуществляют автокраном только в первую смену, а разборку рельс-форм тем же краном - во вторую смену. Кроме того автокран используют как тягач для перевозки прицепа с рельс-формами к месту установки.

Работы по перестановке рельс-форм выполняют два звена: звено по установке рельс-форм и звено по разборке рельс-форм и перевозке их к месту укладки:

Звено по установке рельс-форм:

Машинист автокрана 4 разр.- 1

Такелажник 2 разр. -1

Дорожные рабочие: 4 разр. - 1

3 разр. - 2

2 разр. - 1

Машинист автокрана в начале смены проверяет готовность машины к работе, устраняет мелкие неисправности, заправляет машину горючим и водой. В процессе работы машинист автокрана и такелажник 2 разр. подают рельс-форму к месту установки, а дорожные рабочие (один 4 разр. и один 2 разр.) устанавливают ее на подкладки и с помощью ломиков, не отпуская захвата, надвигают рельс-форму до упора.

Два дорожных рабочих 3 разр. совместно с мастером выполняют разбивочные работы, используя шаблон (см. рис. 5), готовят основание под рельс-формы при помощи рейки и гладилки с длинной ручкой и устанавливают под проектную отметку деревянные подкладки в местах расположения стыков рельс-форм. После закрепления рельс-форм они засыпают их полости песком и исправляют места просадок после обкатки рельс-форм профилировщиком Д-345 подштопкой.

Звено по разборке рельс-форм и доставке их к месту установки:

Машинист автокрана 4 разр. - 1

Такелажник 2 разр. - 1

Дорожный рабочий 3 разр. - 1

Машинист автокрана и такелажник 2 разр. грузят рельс-формы на автомобильный прицеп, доставляют их к месту установки (один рейс перед обеденным перерывом и второй рейс- в конце смены) и выгружают их на край смежного ряда цементобетонного покрытия.

Дорожный рабочий 3 разр. при помощи лома с лапой извлекает штыри, закрепляющие рельс-фермы, а затем ломом осторожно отделяет рельс-формы от бетона, очищает их металлическим скребком-лопаточкой, готовит рельс-формы к погрузке, сопровождает их к месту установки и раскладывает рельс-формы на край покрытия смежного ряда.

III.

ГРАФИК ПЕРЕСТАНОВКИ РЕЛЬС-ФОРМ

(сменная захватка - 320 м бетонируемой полосы)

Примечание. Цифры над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

IV.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА ПЕРЕСТАНОВКУ РЕЛЬС-ФОРМ

(две сменные захватки - 320 м полосы или 2240 м2 покрытия)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ЕНиР-17. § 17-14, № 2 (применительно) |

Машинист автокрана 4 разр. - 1 Такелажник 2 разр.-1 Дорожные рабочие: 4 разр. - 2 3 разр. - 2 2 разр. - 1 |

Установка рельс-форм (планировка выравнивающего слоя; установка подкладок под стыки рельс-форм, установка рельс-форм краном; подштопка и рихтовка; проверка правильности установки рельс-форм с повторной подштопкой и рихтовкой; закрепление рельс-форм штырями) |

100 м одной нитки |

3,2 |

18,2 (2,6) |

10-32 |

58,24 |

33-02 |

|

То же № 3 (применительно) |

Машинист автокрана 4 разр. - 1 Такелажник 2 разр. - 1 Дорожный рабочий 3 разр. - 1 |

Разборка рельс-форм и погрузка в прицел (извлечение штырей и клиньев; отделение рельс-форм от бетона; очистка рельс-форм; погрузка рельс-форм автокраном) |

То же |

3,2 |

7,5 (2,5) |

4-18 |

24 |

13-38 |

|

ВНиР-4 § В4-1, № 5 + № 6 |

Машинист автокрана 4 разр. - 1 |

Перемещение автокрана с прицепом к месту выгрузки рельс-форм и возвращение к месту погрузки (ездка в один конец- 1280 м) |

1 ездка |

3 |

0,65 |

0-40,5 |

1,95 |

1-22 |

|

ВНиР-4 § В4-1, № 3 |

Машинист автокрана 4 разр. - 1 Такелажники 2 разр. - 2 |

Выгрузка рельс-форм |

100 м одной нитки |

3,2 |

3,3 (1,1) |

1,77 |

10,56 |

5-66 |

|

ВНиР-4 § В4-1, № 7 + № 8 (применительно) |

Такелажник 2 разр. - 1 Дорожный рабочий 3 разр. - 1 |

Сопровождение рельс-форм на автокране до места выгрузки и возвращение к месту погрузки |

1 ездка |

3 |

1,3 |

0-68,1 |

3,9 |

2-04 |

|

|

|

Итого на 2240 м2 покрытия |

|

|

|

|

98,65 |

55-32 |

|

|

|

Итого на 1000 м2 покрытия |

|

|

1 |

|

44,04 (5,5 чел-дн) |

24-70 |

V. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше ( + ) или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

5,5 |

4,02 |

-26,9 |

|

Средний разряд рабочих |

|

3,00 |

3 |

-2,9 |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-49 |

6-14 |

+36,7 |

|

Выработка одного рабочего |

переставленных рельс-форм |

25,9 |

35,6 |

+37,4 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

|

А. Основные материалы и полуфабрикаты |

|

|

Деревянные подкладки разменом 40´30´5 см: |

|

|

- на сменную захватку, шт. |

80 |

|

- на 1000 м2 покрытия |

35,7 |

|

Б. Машины |

|

|

Автокран К-51 |

1 |

|

Двухосный автомобильный прицеп |

1 |

|

В. Инструмент и приспособления |

|

|

Шаблон для контроля уровня подкладок под рельс-формы |

2 |

|

Контрольная рейка длиной 4 м |

1 |

|

Шаблон для разбивки линии установки рельс-форм |

1 |

|

Лопаты подборочные |

5 |

|

Подштопки деревянные |

2 |

|

Кувалды кузнечные |

2 |

|

Ломы обыкновенные |

2 |

|

Лом с лапой |

1 |

|

Приспособление для подъема рельс-форм при рихтовке |

1 |

|

Приспособления для выдергивания штырей |

2 |

|

Деревянные гладилки с длинной ручкой |

2 |

|

Захват для строповки рельс-форм |

1 |

|

Скребки-лопаточки для очистки рельс-форм |

2 |

ТЕХНОЛОГИЧЕСКАЯ КАРТА №

3

УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

Технологическая карта предусматривает устройство цементобетонных покрытий комплектом бетоноукладочных машин (бункерный распределитель Д-375 с приспособлением для раскладки штырей в швах сжатия, длиннобазовая бетоноотделочная машина ДБО-7,5 с приспособлением для механизированного уплотнения бетона по краям укладываемой полосы), устройство контрольных швов (через 21 м) в свежеуложенном бетоне с введением эластичных прокладок машиной ДНШС-60, уход за свежеуложенным бетоном укрытием полиэтиленовой пленкой.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Перед укладкой цементобетонной смеси (рис. 8) выравнивающий слой должен быть спрофилирован и уплотнен профилировщиком, проведена контрольная проверка установки рельс-форм и исправлены дефекты, сделана каменная отмостка или уложены деревянные пандусы у мест въезда на готовое цементобетонное покрытие и съезда с него при транспортировании бетонной смеси.

Рис. 8. Технологическая

схема устройства цементобетонного покрытия:

1 - рельс-форма; 2 - приставная опалубка; 3 - деревянная прокладка со

штырями; 4 - бункерный распределитель бетона Д-375 с приспособлением для

погружения штырей в швах сжатия; 5 - длиннобазовая бетоноотделочная машина

ДБО-7,5; 6 - нарезчик швов в свежеуложенном бетоне ДНШС-60; 7 - передвижная

тележка с рулоном полиэтиленовой пленки; 8 - валик песчаной смеси; 9 -

автомобиль-самосвал; 10 - глубинные вибраторы с гибким валом, установленные на

машине ДБО-7,5; 11 - бункер на передвижной тележке для россыпи песка; 12 -

полиэтиленовая пленка.

Кружками с цифрами обозначены рабочие и машинисты и их разряд, стрелками -

переход бетонщика на захватку № 5 для снятия приставной опалубки

Установка и снятие приставной опалубки

Приставную опалубку для формирования гребня шпунта устанавливают после прохода профилировщика.

Стороны опалубки, обращенные к бетону, плоскости соединения нашивных реек и основной доски должны быть остроганы. Элементы опалубки через 15-20 см скрепляют гвоздями. Звенья опалубки обмазывают бутумом слоем 1-1,5 мм или другим материалом, уменьшающим сцепление с бетоном. Верх опалубки устанавливают по уровню на отметке головки рельс-форм.

На время бетонирования опалубку крепят к рельс-форме стальными скобами, которые снимают после прохода бункерного распределителя бетона.

Приставную опалубку снимают по достижении бетоном прочности на сжатие 30 кг/см2 при помощи деревянной колодки и лома. Забивка клиньев, ломов и других приспособлений между бетоном и опалубкой не разрешается.

Обмазка граней плит и установка прокладок в швах расширения

Грани плит смежного ряда цементобетонного покрытия перед укладкой бетона смазывают разжиженным битумом. Перед нанесением разжиженного битума грани очищают от налипшего раствора и песка.

На рельс-форме размечают мелом положение шва и по шнуру устанавливают прокладки в швах расширения. Шнур, натянутый между швом расширения ранее уложенного ряда покрытия и меткой на рельс-форме, определяет положение прокладки в плане и по высоте.

Для устройства шва расширения применяют прокладки из обрезных досок мягких пород дерева (сосна, ель) или других материалов, обладающих упругими свойствами. Толщина досок 20-30 мм и длина 3500 мм (для покрытия шириной 7 м).

Рис. 9. Схема установки

стального стержня с резиновым колпачком в цементобетонное покрытие:

1 - доска; 2 - стальной стержень; 3 - битумная обмазка; 4 -

поддерживающий каркас; 5 - резиновый колпачок

Прокладки крепят штырями, забиваемыми с обеих сторон через 0,8-1 м. Прокладки устанавливают отвесно и перпендикулярно оси покрытия по шаблону. Зазор между стенкой рельс-формы и краем прокладки не должен превышать 5 мм, а зазор между смежными прокладками по оси покрытия не допускается.

Для крепления прокладок и штырей применяют поддерживающие каркасы-корзинки из арматуры диаметром не менее 6 мм.

Для беспрепятственного скольжения штырей при смещении плит на изолированных битумом концах штырей устанавливают гильзы-колпачки конструкции СУ-849 треста «Киев-дорстрой» Главдорстроя.

Резиновые колпачки, используемые вместо ранее применявшихся картонных, надевают на стальные стержни до выступов (рис. 9). Резиновые колпачки, изготовляемые в стальной пресс-форме, работают надежнее картонных колпачков.

Правильность установки прокладки и штырей, а также надежность их крепления проверяется технической инспекцией с составлением акта на скрытые работы.

Укладка уплотнение бетонной смеси и установка штырей в швах сжатия

До прохода бункерного распределителя бетона Д-375 края покрытия и рельс-формы очищают метлами.

До начала работы необходимо подготовить машину и отрегулировать положение бункера по высоте с учетом припуска на уплотнение смеси. Для обеспечения одинаковой толщины раскладываемой смеси по всей ширине ряда необходимо периодически проверять ровность рельсов для прохода каретки распределительного бункера. Концевые выключатели поперечного хода бункера должны быть точно отрегулированы во избежание разгрузки смеси за пределами укладываемого ряда.

Доставленную цементобетонную смесь выгружают в бункер распределителя и укладывают поперечными рядами с перекрытием уложенного ряда на 7з ширины нижнего отверстия бункера. Бетонную смесь около прокладок швов расширения распределяют после установки оси бункера над прокладкой.

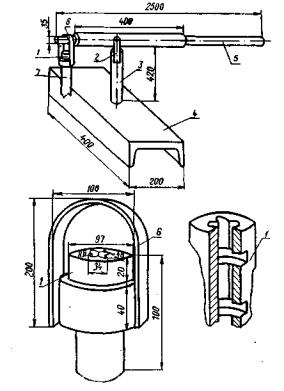

Штыри для швов сжатия устанавливают при помощи приспособления для погружения штырей (рис. 10) конструкции СУ-818 треста «Югозапдорстрой» Главдорстроя.

Оборудованный этим приспособлением распределитель Д-375 останавливают у шва сжатия. При помощи гидроцилиндров рейку с погрузочными вилками ставят на высоте 3-5 см от поверхности бетона, и бетонщик раскладывает штыри под вилками. Гидросистемой ставят в плавающее положение рабочий орган, включают электровибратор и в течение 5 сек штыри погружают на заданную глубину.

Рис. 10. Схема

приспособления для погружения штырей (конструкция СУ-818 треста

«Югозапдорстрой» Главдорстроя):

1 - сварной кронштейн (приварен к раме машины Д-375); 2 - гидроцилиндр;

3 - переходная муфта; 4 - виброрейка из рельса Р65; 5 - вибратор; 6 -

погрузочная вилка

Уплотнение бетонной смеси и отделку поверхности покрытия производят длиннобазовой бетоноотделочной машиной ДБО-7,5. Перед началом работы диагональные вибробрусья устанавливают с помощью гидродомкратов на уровне головок рельс-форм и регулируют их угол атаки поворотом эксцентриков подвески. После установки угла атаки вибробрусьев регулируют положение выглаживающего вибробруса при помощи винтов его подвески. Нижнюю плоскость выглаживающего вибробруса для бетонной смеси с осадкой конуса до 1,5 см устанавливают на одном уровне с задней кромкой уплотняющего вибробруса, для более пластичной смеси - на 2-3 мм ниже. Поворотом штурвала механизма регулировки угла атаки устанавливают угол атаки выглаживающего бруса, который определяют опытным путем, так же как и число поперечных качаний выглаживающего бруса.

Валик бетонной смеси перед уплотнительным вибробрусом должен иметь высоту 8-10 см, а перед диагональными выравнивающими вибробрусьями - 1-3 см (валик раствора). При нарушении этого требования проверяют правильность установки бункера машины Д-375 и задней кромки уплотняющего бруса бетоноотделочной машины, а также качество основания под рельс-формами. Если перед диагональными брусьями собирается излишек бетонной смеси, заднюю кромку уплотняющего вибробруса и бункер машины Д-375 опускают.

Длиннобазовую бетоноотделочную машину оборудуют приспособлением для механизированного уплотнения бетона по краям укладываемой полосы (конструкции СУ-910 треста «Юждорстрой» Главдорстроя). Электросхема приспособления обеспечивает заглубление вибраторов, вибрирование в течение 30 сек, подъем вибраторов в исходное положение и автоматическое повторение процесса. Электросхема предусматривает аварийный автоматический подъем вибраторов при любой остановке бетоноотделочной машины или при вторичном проходе по бетону.

Во время работы нельзя останавливать машины с работающими вибраторами, так как это приводит к образованию неровностей на покрытии.

При образовании раковин на поверхности бетонщики вручную добавляют смесь в заниженные места, после чего повторно пропускают бетоноотделочную машину. Цементное молоко удаляют с покрытия капроновыми щетками с длинными ручками, перемещая их от оси к краям покрытия без нажима.

Ровность готового покрытия проверяют в поперечном и продольном направлениях рейкой длиной 3 м. При ровной поверхности рейка после отрыва оставляет непрерывный равномерный след. Просвет под рейкой не должен превышать 3 мм.

Внешнюю кромку покрытия бетонируемого ряда обрабатывают металлической гладилкой с закругленным ребром. Острым ребром гладилки прорезают мелкую бороздку по линии кромки, а затем закругляют и выравнивают ее.

Устройство швов в свежеуложенном бетоне

Продольный шов на примыкании лоткового ряда к покрытию нарезают вручную, утапливая в свежеуложенный бетон на глубину 4 см деревянные рейки.

Вдоль закладной деревянной рейки уплотняют и выравнивают смесь при помощи гладилок и кельм. Деревянные прокладки извлекают из швов, когда прекращается оплывание бетона у кромок. Для отделки продольного шва применяют специальный мастерок (рис. 11).

Рис. 11. Мастерок для отделки продольного шва:

1 - закругленная кромка для заглаживания свежего бетона; 2 - заточенная кромка

для очистки поверхности затвердевшего бетона: 3 - ручка, смещенная на

затвердевшую плиту

Поперечные швы сжатия (контрольные швы через 21 м) устраивают в свежеуложенном бетоне нарезчиком швов ДНШС-60, который вибропластиной нарезает паз и вводит в него прокладку из изола.

Рабочий орган нарезчика подводят к рельс-форме и устанавливают так, чтобы хвостовик вибропластины был обращен к рельс-форме. Свободный конец изоловой ленты заправляют в щель фиксатора. Фиксатор с заправленной изоловой лентой устанавливают вплотную с рельс-формой и вручную погружают в бетон до соприкосновения нижнего края ленты с поверхностью бетона. Затем рабочий орган подводят к фиксатору так, чтобы зуб вибропластины оперся на головку фиксатора. Изоловую ленту выравнивают, сматывая слабину на катушку.

После этого включают вибратор, погружают в бетон вибропластину до упора головки фиксатора в поверхность рельс-формы и нарезают шов перемещением каретки.

После прорезки шва фиксатор извлекают из бетона, предварительно обрезав ленту ножом, а место сопряжения прокладки с рельс-формой обрабатывают гладилкой.

Для нарезки очередного поперечного шва рабочий орган поворачивают на 180° (хвостовиком к рельс-форме).

С начала и до конца нарезки шва резиновая гладилка рабочего органа должна быть опущена на бетон. Гладилка предотвращает выплескивание цементного раствора из зоны шва, способствует лучшему омоноличиванию бетона с изоловой лентой и заглаживает поверхность бетона в зоне шва. Гладилку периодически необходимо очищать от налипшего бетона и промывать водой.

Вслед за движением рабочего органа рабочий-бетонщик при помощи гладилок и лопаточки окончательно отделывает шов, заделывает раковины и обрабатывает кромки покрытия у швов.

Изоловая лента, заложенная в шов после прохода рабочего органа, несколько приподнимается так, что над поверхностью бетона образуется гребень высотой 5-10 мм, который после затвердения бетона срезают.

Уход за бетоном

После отделки поверхности цементобетонного покрытия и устройства швов свежеуложенный бетон укрывают полиэтиленовой пленкой белого цвета (технология разработана в СУ-849 треста «Киевдорстрой» Главдорстроя).

В связи с тем, что промышленность выпускает в основном рукава из полиэтилена шириной 1400 мм, рукава предварительно разрезают на специальном станке, а затем на сварочном агрегате сваривают полосы пленки в рулон шириной 7,5-8 м. В зависимости от толщины пленки и принятого веса рулон может содержать до 500 м пленки.

Рулоны с пленкой доставляют автомобилями на инвентарных сердечниках из труб и устанавливают на передвижную тележку как можно ближе к поверхности покрытия для предотвращения сноса пленки ветром при ее раскладке.

Тележку с рулоном пленки прицепляют к нарезчику ДНШС-60. При движении нарезчика ДНШС-60 пленка разматывается и прижимается к бетонной поверхности растягивающими роликами и алюминиевыми трубами. На тележке позади рулона с пленкой у краев покрытия установлены два бункера с песком для пригрузки краев пленки во избежание ее сноса ветром.

Пленка плотно пристает к поверхности влажного покрытия, не изменяет структуры отделанной поверхности бетонного покрытия и обеспечивает ее влажность на протяжении всего периода твердения бетона.

Места повреждений и разрывы пленки должны быть немедленно присыпаны слоем влажного песка до 5 см или склеены липкой полиэтиленовой пленкой (с незасыхающим клеем на основе полиизобутилена).

Сразу после снятия приставной опалубки пленку загибают и прижимают к боковой грани бетонного покрытия валиком песка или битумопесчаной смеси. При этом исключается смазка боковой грани бетонного покрытия пленкообразующим материалом.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству цементобетонных покрытий организуют в две смены на двух захватках: на захватке № 4 - распределение, уплотнение цементобетонной смеси, отделка поверхности покрытия, устройство швов в свежеуложенном бетоне и уход за бетоном и на захватке № 5 - снятие приставной деревянной опалубки.

Для успешного выполнения работ на участок заблаговременно должны быть доставлены все необходимые материалы. Автомобили-самосвалы для доставки цементобетонной смеси должны быть оборудованы брезентовыми тентами. Работа автомобилей и цементобетонного завода (ЦБЗ) должна быть увязана с графиком доставки смеси с учетом расстояния и условий.

Цементобетонную смесь выгружают из автомобилей-самосвалов в бункер бетоноукладочной машины с края существующего цементобетонного покрытия. Поэтому для бесперебойной работы автотранспорта необходимо обеспечить свободный проезд автомобилей-самосвалов к месту разгрузки.

Бригада по устройству цементобетонного покрытия состоит из 16 человек и разбита на звенья.

Машинист обязан в начале смены проверить готовность своей машины к работе, устранить мелкие неисправности, заправить машину горючим и водой, в процессе работы управлять машиной, а в конце смены очистить машину и сообщить механику о замеченных неисправностях.

Звено по перестановке приставной опалубки:

Бетонщик 2 разр. - 1

Первые 5 ч смены бетонщик работает на захватке № 4, где занят установкой приставной опалубки и обмазкой ее глиняным раствором. Оставшиеся 3 ч смены он работает на захватке № 5, где при помощи упорной колодки и ломика отделяют от бетона приставную опалубку, а боковую грань бетонного покрытия укрывает краем полиэтиленовой пленки и присыпает ее песком.

Звено по укладке цементобетонной смеси:

Машинист бетоноукладочной машины 6 разр. - 1

Бетонщик 2 разр. - 1

Бетонщик находится у приемного бункера. Он подает сигнал на подход автомобиля-самосвала, принимает бетонную смесь в бункер очищает кузова самосвалов от остатков бетонной смеси лопатой с удлиненной ручкой, устраняет зависание смеси на стенках бункера. В начале смены он помогает машинисту в установке бункера в рабочее положение, а в конце смены - очищает бункер.

Звено по уплотнению бетонной смеси и отделке поверхности покрытия:

Машинист длиннобазовой бетоноотделочной машины ДБО-7,5 6 разр. - 1

Помощник машиниста ДБО-7,5 5 разр. - 1

Бетонщики: 4 разр. - 2

3 разр. - 4

2 разр. - 2

Помощник машиниста бетоноотделочной машины ДБО-7,5 обязан постоянно находиться на мостике и следить за рабочими органами машины, а в начале и в конце смены помогать машинисту в подготовке и очистке машины.

Два бетонщика 2 разр. работают у лопастного вала бетоноотделочной машины (по одному с каждой стороны). Они убирают лопатами излишки бетонной смеси у рельс-форм, перебрасывают смесь к лопастному валу в места, где ее недостает, очищают рельс-формы от бетонной смеси перед колесами машины. В начале смены они смазывают грани бетонного покрытия смежного ряда впереди бункерного распределителя разжиженным битумом.

Два бетонщика 3 разр. устанавливают деревянные прокладки со штырями раскладывают штыри под вилками вибропогружателя машины Д-375 в швах сжатия, а в конце второй смены устраивают рабочий шов.

Два бетонщика (один 4 разр. и один 3 разр.) окончательно отделывают поверхность бетона. Перемещаясь вслед за бетоноотделочной машиной (по одному с каждой стороны покрытия), рабочие капроновыми щетками на длинных ручках удаляют с поверхности бетона цементное молоко, проверяют ровность покрытия рейкой и выравнивают дефектные места. В начале смены они помогают двум бетонщикам 3 разр. устанавливать деревянные прокладки со штырями.

После окончательной отделки покрытия бетонщик 3 разр. очищает кромку покрытия от наплывов бетона и краем фигурной гладилки делает борозду по кромке, отделывает кромку гладилкой, а затем теркой выглаживает поверхность бетонного покрытия, прилегающего к кромке.

Продольный шов, прилегающий к смежному ряду существующего покрытия, обрабатывает бетонщик 4 разр. Он делает бороздку и легким постукиванием молотка утапливает закладную рейку, при помощи гладилки выравнивает бетонную смесь вдоль закладной деревянной рейки, а после извлечения рейки из шва отделывает продольный шов специальным мастерком (см. рис. 11). В начале смены бетонщик 4 разр. устанавливает деревянные прокладки со штырями.

Звено по нарезке швов в свежеуложенном бетоне и уходу за ним:

Машинист нарезчика ДНШС-60 4 разр. - 1

Бетонщик 4 разр. - 1

Машинист нарезчика перед нарезкой швов под руководством сменного мастера размечает положение швов сжатия мелом на рельс-формах, налаживает рабочие органы машины, устанавливает рулон с полиэтиленовой пленкой на передвижную тележку и приступает к нарезке швов.

Бетонщик 4 разр. в начале смены устанавливает изоловую прокладку на стержень держателя рабочего органа нарезчика, заполняет песком бункера тележки для размотки полиэтиленовой пленки и помогает машинисту устанавливать рулон с полиэтиленовой пленкой на тележку. Затем бетонщик приступает к устройству швов: крепит изоловую прокладку в начале шва (у кромки покрытия), тщательно отделывает кромку покрытия гладилкой и после введения изоловой прокладки в бетон начинает отделку поверхности покрытия, прилегающей к прокладке, гладилкой, имеющей продольную прорезь.

При перемещении нарезчика к следующему шву сжатия бетонщик следит за размоткой полиэтиленовой пленки и обеспечивает присыпку краев пленки песком, открывая заслонки бункеров. В случае разрыва пленки он склеивает ее липкой полиэтиленовой лентой.

В бригаду по устройству цементобетонных покрытий входит строительный слесарь 4 разр., который совместно с машинистами готовит машины к работе, осуществляет в течение смены ремонт машин, механизированного инструмента и оборудования, а в конце смены помогает машинистам подготовить машины к следующей смене.

III.

ГРАФИК УСТРОЙСТВА ЦЕМЕНТОБЕТОННОГО ПОКРЫТИЯ

(сменная захватка - 160 м бетонируемой полосы или 1120 м2 покрытия)

Примечание. Цифры над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

IV.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ЦЕМЕНТОБЕТОННЫХ ПОКРЫТИЙ

(сменная захватка - 160 м, или 1120 м2 покрытия)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ВНиР-4 § В4-2, а |

Бетонщик 2 разр. - 1 |

Установка приставной опалубки для устройства шпунтового соединения рядов бетонных покрытий: подноска опалубки на расстояние до 30 м; установка и крепление опалубки; смазка опалубки |

100 м опалубки |

1,6 |

3,8 |

1-87 |

6,08 |

2-99 |

|

ВНиР-4, § В4-2, б |

То же |

Снятие приставной опалубки: снятие опалубки, относка на расстояние до Шли укладка на обочине |

То же |

1,6 |

1,8 |

0-88,7 |

2,88 |

1-42 |

|

ВНиР-4 § В4-4, таб. 2, № 26 (применительно) |

Машинист бетоноукладочной машины 6 разр. - 1 Машинист бетоноотделочной машины 6 разр. - 1 Помощник машиниста бетоноотделочной машины 5 разр. - 1 Слесарь строительный 4 разр. - 1 Бетонщики: 4 разр. - 3 3 разр. - 4 2 разр. - 2 |

Устройство цементобетонных покрытий: смазка грани покрытия смежного ряда, установка и крепление деревянных прокладок со штырями в местах устройства швов расширения, прием бетонной смеси с очисткой кузовов автомобилей от остатков смеси, распределение бетонной смеси машиной Д-375, установка штырей в швах сжатия, уплотнение бетонной смеси и отделка поверхности машиной ДБО-7,5; откидка бетонной смеси от лопастного вала и очистка рельс-форм от смеси, удаление цементного молока капроновыми щетками с поверхности покрытия и заделка раковин гладилками; устройство продольного шва на стыке смежных рядов, устройство рабочего шва, проверка ровности поверхности рейкой |

100 м2 |

11,2 |

13 (1) |

7-99 |

145,6 |

89-49 |

|

ВНиР-4 § В4-4, таб. 2, № 26 (применительно) |

Машинист нарезчика 4 разр. - 1 Бетонщик 4 разр. - 1 |

Нарезка швов сжатия в свежеуложенном бетоне нарезчиком швов ДНШС-60 и уход за бетоном укрытием полиэтиленовой пленкой |

100 м2 |

11,2 |

2 (1) |

1-25 |

22,4 |

14-00 |

|

|

|

Итого на 1120 м2 покрытия |

|

|

|

|

176,96 |

107-90 |

|

|

|

Итого на 1000 м2 покрытия |

|

|

|

|

158 (19,8 чел-дн) |

96-34 |

V. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше (+) или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

19,8 |

14,3 |

-27,8 |

|

Средний разряд рабочих |

|

4,61 |

3,56 |

-22,7 |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-87 |

6-74 |

+38,3 |

|

Выработка одного рабочего в смену |

м2 покрытия |

50,5 |

69,9 |

+38,4 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы и полуфабрикаты

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 покрытия |

на смену (1120 м2 покрытия) |

||

|

Цементобетонная смесь |

м3 |

242 |

271 |

|

Деревянные прокладки швов расширения |

» |

0,11 |

0,12 |

|

Разжиженный битум |

кг |

36 |

40 |

|

Сталь для штырей |

т |

0,41 |

0,46 |

|

Колпачки штыревого соединения |

шт. |

60 |

67,2 |

|

Деревянная приставная опалубка (доски 40 мм) |

м3 |

2,75 |

3,1 |

|

Полиэтиленовая пленка |

м2 |

1144 |

1281 |

|

Изоловая лента шириной 6,5 см |

м шва |

51 |

57,1 |

|

Стальная проволока диаметром 6 мм (для крепления приставной опалубки) |

т |

0,09 |

0,1 |

|

Песок (битумопесчаная смесь) для присыпки краев пленки |

м3 |

0,6 |

0,67 |

Б. Машины

|

Наименование |

Марка |

Количество |

|

Бункерный распределитель бетона |

Д-375 |

1 |

|

Длиннобазовая бетоноотделочная машина |

ДБО-7,5 |

1 |

|

Нарезчик швов в свежеуложенном бетоне |

ДНШС-60 |

1 |

|

Тележка для укладки полиэтиленовой пленки |

Конструкции СУ-849 треста «Киевдорстрой» |

1 |

В. Инструмент и приспособления

|

Установка и снятие приставной опалубки |

|

|

Молоток |

1 |

|

Маховая кисть |

1 |

|

Деревянная колодка (брусок) |

1 |

|

Лом |

1 |

|

Лопата (подборочная) |

1 |

|

Обмазка граней плит и установка прокладок в швах расширения: |

|

|

Маховая кисть |

2 |

|

Лопата (подборочная) |

2 |

|

Шнур, м |

30 |

|

Кувалда (кузнечная тупоносая) |

3 |

|

Укладка, уплотнение бетонной смеси, отделка поверхности покрытия и установка штырей в швах сжатия |

|

|

Метла |

2 |

|

Лопата (подборочная) |

2 |

|

Лопата с удлиненной ручкой |

1 |

|

Капроновая щетка с длинной ручкой |

2 |

|

Терка |

1 |

|

Металлическая фигурная гладилка |

1 |

|

Приспособление для погружения штырей (см. рис. 10) |

1 |

|

Глубинные вибраторы с гибким валом И-116 |

2 |

|

Контрольная рейка длиной 3 м |

1 |

|

Устройство швов в свежеуложенном бетоне |

|

|

Металлическая фигурная гладилка |

1 |

|

Металлический мастерок (см. рис. 11) |

1 |

|

Терка с прорезью посредине |

1 |

|

Крючок для извлечения изоловой ленты |

1 |

|

Терка |

1 |

|

Металлическая лопаточка |

1 |

|

Нож для резки изоловой ленты |

1 |

|

Уход за бетоном |

|

|

Лопата (подборочная) |

1 |

|

Кувалда (кузнечная тупоносая) |

1 |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА № 4

УСТРОЙСТВО ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИИ

Технологическая карта предусматривает устройство железобетонного покрытия комплектом бетоноукладочных машин (бункерный распределитель бетона Д-375 и длиниобазовая бетоноотделочная машина ДБО-7,5), установку арматурных каркасов размером 7´6,94 м с помощью крана КТС-5 и уход за свежеуложенным бетоном укрытием полиэтиленовой воздухонаполняемой панелью.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

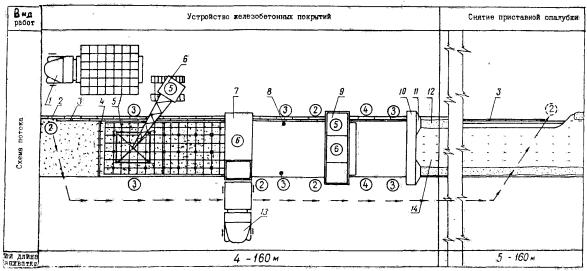

Последовательность выполнения работ по устройству железобетонных покрытий с расстановкой машин, оборудования и рабочих отражает технологическая схема (рис. 12).

Рис. 12. Технологическая

схема устройства железобетонных покрытий:

1 - автомобиль-каркасовоз; 2 - рельс-формы; 3 - приставная опалубка; 4 -

деревянная прокладка со штырями; 5 - арматурный каркас; 6 - кран КТС-5; 7 -

бункерный распределитель бетона Д-375; 8 - глубинный вибратор; 9 -

длиннобазовая бетоноотделочная машина ДБО-7,5; 10 - передвижная тележка с

рулоном полиэтиленовой воздухонаполняемой панели; 11 - бункер на передвижной

тележке для россыпи песка; 12 - валик песчаной смеси; 13 - автомобиль-самосвал;

14 - полиэтиленовая воздухонаполняемая панель.

Кружками с цифрами обозначены рабочие и машинисты и их разряд, стрелками -

переход бетонщика на захватку № 5 дли снятия приставной опалубки.

Установка арматурных каркасов

До установки каркасов на основании раскладывают пескоцементные подкладки. Каркасы устанавливают с автомобилей-каркасовозов краном при помощи траверсы, рама которой сварена из угловой стали.

В случаях небольших короблений каркаса в местах, где стержни выходят на отметки поверхности покрытия, каркас следует крепить к основанию Г-образными обрезками арматуры.

Разложенные по основанию подкладки устанавливают в проектное положение, приподнимая вручную каркас, который должен лежать на всех подкладках нижними стержнями. Армокаркасы собирают на специальном полигоне, а для фасонных плит в местах примыканий ВПП к РД изготовляют на месте после укладки основных плит.

Технология установки и снятия приставной опалубки, обмазки граней плит, установки прокладок в швах расширения, укладки и уплотнения бетонной смеси, отделки поверхности и устройства продольного шва описана в технологической карте № 3 настоящего сборника.

Разница состоит лишь в том, что бункерный распределитель бетона не имеет приспособления для погружения штырей в швах сжатия (штыри в швах сжатия не устанавливают), а бетоноотделочная машина не оборудована приспособлением для уплотнения бетона по краям полосы (эта операция выполняется вручную из-за наличия арматурных каркасов).

Уход за бетоном

После отделки поверхности железобетонного покрытия и устройства продольного шва на примыкании к смежному ряду бетон укрывают полиэтиленовой воздухонаполняемой панелью-(технология разработана в СУ-849 треста «Киевдорстрой» Главдорстроя).

Для получения воздухонаполняемой панели сваривают на станке две полосы полиэтиленовой пленки шириной 7,5-8 м. Причем края двух полос пленки сваривают непрерывным швом, а среднюю часть - прерывистым швом.

Рулоны с намотанной полиэтиленовой панелью доставляют к месту работ и размещают на тележке, установленной на рельс-форму и край покрытия смежного ряда.

Тележку с рулоном панели перемещают вручную, тем самым разматывая пленку (панель), которая плотно прижимается к бетонной поверхности алюминиевыми трубами, подвешенными сзади тележки.

Края пленки пригружают песком или бутумопесчаной смесью во избежание сноса панели ветром.

Уложенную панель заполняют при помощи компрессора воздухом и оставляют в таком положении до нарезки швов в затвердевшем бетоне. При высоких температурах окружающего воздуха в панель можно подавать охлажденный воздух, а при пониженных температурах - теплый воздух.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по устройству железобетонных покрытий организуют в две смены на двух захватках: на захватке № 4 - устройство железобетонного покрытия и на захватке № 5 - снятие приставной деревянной опалубки.

Для успешного выполнения работ необходимо иметь задел по установке приставной опалубки и арматурных каркасов на участке длиной 15-20 м впереди бункерного распределителя бетона.

Бригада по устройству железобетонных покрытий состоит из 14 человек. В состав бригады не входят и оплачиваются особо машинист крана 5 разр., два такелажника 3 разр. и машинист компрессора 4 разр.

Машинист крана и два такелажника устанавливают арматурные каркасы и подкладки под них.

Машинист компрессора осуществляет заполнение уложенной полиэтиленовой панели воздухом.

Каждый машинист обязан в начале смены проверить готовность машины к работе, устранить мелкие неисправности, заправить горючим и водой, в процессе работы управлять ею, а в конце смены очистить машину и сообщить механику о замеченных неисправностях.

Организация работы звена по перестановке приставной опалубки и звена по приему и распределению цементобетонной смеси описана в технологической карте № 3 настоящего сборника.

Звено по уплотнению бетонной смеси, окончательной отделке поверхности покрытия и уходу за бетоном:

Машинист длиннобазовой бетоноотделочной машины ДБО-7,6 6 разр. - 1

Помощник машиниста ДБО-7,6 5 разр. - 1

Бетонщики: 4 разр.- 2

3 разр. - 4

2 разр. - 2

Два бетонщика 3 разр. уплотняют бетонную смесь по краям бетонируемой полосы глубинными вибраторами.

Два бетонщика 4 разр. окончательно отделывают поверхность бетона.

Два бетонщика 3 разр. кроме работ по отделке кромок покрытия и обработке продольного шва, прилегающего к смежному ряду, перемещают тележку с рулоном полиэтиленовой воздухонаполняемой панели и засыпают в бункер тележки песок или битумопесчаную смесь.

В начале смены два бетонщика 4 разр. и четыре бетонщика 3 разр. устанавливают деревянные прокладки со штырями и смазывают грань смежного ряда покрытия разжиженным битумом.

Организация труда остальных членов звена описана в технологической карте № 3 настоящего сборника.

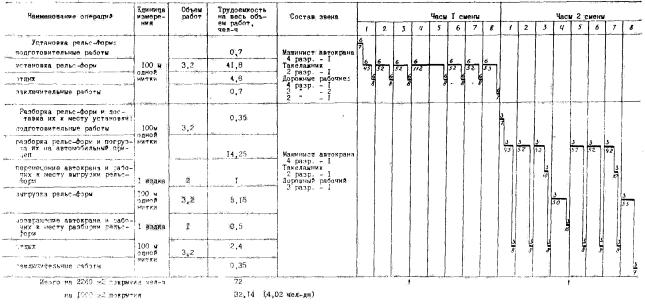

III.

ГРАФИК УСТРОЙСТВА ЖЕЛЕЗОБЕТОННОГО ПОКРЫТИЯ

(сменная захватка - 160 м бетонируемой

полосы или 1120 м2 покрытия)

Примечание. Цифры над линией - количество рабочих, занятых в операции; цифра под линией - продолжительность операции, мин.

- рекомендуемое время начала обеденного перерыва.

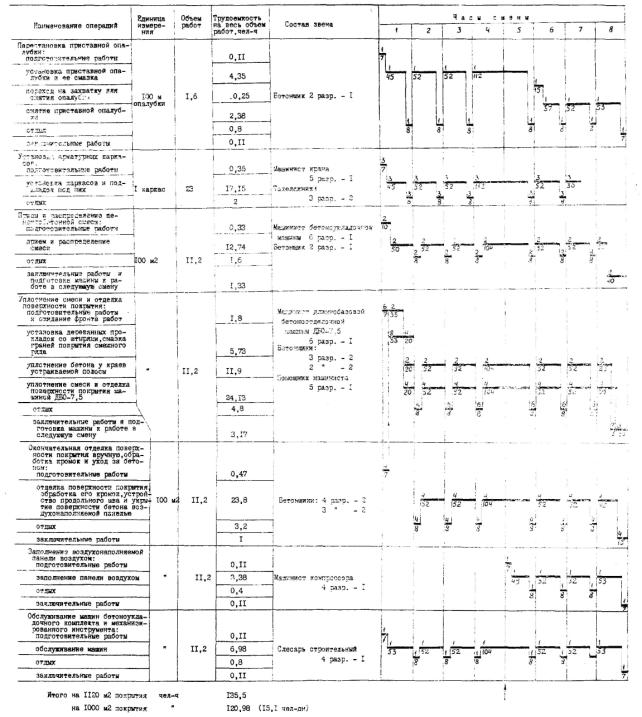

IV.

КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА УСТРОЙСТВО ЖЕЛЕЗОБЕТОННЫХ АЭРОДРОМНЫХ ПОКРЫТИЙ

(сменная захватка - 160 м, или 1120 м2 покрытия)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ВНиР § В4-2, а |

Бетонщик 2 разр. - 1 |

Установка приставной опалубки для устройства шпунтового соединения рядов бетонных покрытий: подноска опалубки на расстояние до 30 м; установка, крепление и смазка опалубки |

100 м опалубки |

1,6 |

3,8 |

1-87 |

6,08 |

2-99 |

|

ВНиР § В4-2, б |

То же |

Снятие приставной опалубки, снятие опалубки, относка на расстояние до 10 м и укладка на обочине |

То же |

1,6 |

1,8 |

0-88,7 |

2,88 |

1-42 |

|

ВНиР § В4-4, таб. 3 |

Машинист крана 5 разр. - 1 Такелажники 3 разр. - 2 |

Установка арматурных каркасов размером 6,94´7 м краном: раскладка бетонных подкладок; строповка, установка каркасов; расстроповка, перемещение крана |

1 каркас |

23 |

0,81 (0,27) |

0-48,9 |

21,63 |

11-25 |

|

ВНиР § В4-4 таб. 2, № 26 (применительно) |

Машинист бетоноукладочной машины 6 разр. - 1 Машинист бетоноотделочной машины 6 разр. - 1 Помощник машиниста бетоноотделочной машины 5 разр. - 1 Слесарь строительный 4 разр. - 1 Бетонщики: 4 разр. - 2 3 разр. - 5 2 разр. - 2 |

Устройство покрытий: смазка грани покрытия смежного ряда, установка и крепление деревянных прокладок со штырями в местах устройства швов расширения прием бетонной смеси с очисткой кузовов автомобилей от остатков смеси; распределение бетонной смеси машиной Д-375, уплотнение бетонной смеси вдоль рельс-форм глубинным вибратором, уплотнение бетонной смеси и отделка поверхности длиннобазовой бетоноотделочной машиной ДБО-7,5, откидка бетонной смеси от лопастного вала машины ДБО-7,5 и очистка рельс-форм от смеси, удаление цементного молока капроновыми щетками с поверхности покрытия и заделка раковин гладилками, устройство продольного шва на стыке смежных рядов, устройство рабочего шва, проверка ровности поверхности рейкой, уход за бетоном укрытием полиэтиленовой воздухонаполняемой панелью |

100 м2 |

11,2 |

13 (1) |

7-92 |

145,6 |

88-70 |

|

Повременно |

Машинист компрессора 4 разр. - 1 |

Заполнение воздухонаполняемой панели воздухом |

чел-ч |

4 |

1 |

0-62,5 |

4 |

2-60 |

|

|

|

Итого на 1120 м2 покрытия |

|

|

|

|

180,19 |

106-86 |

|

|

|

Итого на 1000 м 2 покрытия |

|

|

|

|

160,88 (20,1 чел-дн) |

95-41 |

V. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше (+) или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 м2 покрытия |

чел-дн |

20,1 |

15,1 |

-24,9 |

|

Средний разряд рабочих |

|

3,54 |

3,54 |

-"- |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-75 |

6-32 |

+33 |

|

Выработка одного рабочего в смену |

м2 покрытия |

49,8 |

66,2 |

+32,9 |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы и полуфабрикаты

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 покрытия |

на смену (1120 м2 покрытия) |

||

|

Цементобетонная смесь |

м3 |

242 |

271 |

|

Деревянные прокладки швов расширения |

» |

0,11 |

0,12 |

|

Разжиженный битум |

кг |

36 |

40 |

|

(Круглая сталь для штырей диаметром 10 и стальная проволока диаметром 6 мм) |

т |

15,1 |

16,9 |

|

Колпачки штыревого соединения |

шт. |

60 |

67,2 |

|

Деревянная приставная опалубка (доски 40 мм) |

м3 |

2,75 |

3,1 |

|

Полиэтиленовая пленка |

м2 |

2288 |

2562 |

|

Песок (битумопесчаная смесь) для присыпки краев пленки |

м2 |

0,6 |

0,67 |

|

Цементный раствор для подкладок под каркасы |

» |

0,21 |

0,24 |

Б. Машины

|

Наименование |

Марка |

Количество |

|

Бункерный распределитель бетона |

Д-375 |

1 |

|

Длиннобазовая бетоноотделочная машина |

ДБО-7,5 |

1 |

|

Кран |

КТС-5 |

1 |

|

Тележка для укладки полиэтиленовой воздухонаполняемой панели |

Конструкции СУ-849 треста «Киевдорстрой» |

1 |

В. Инструмент и приспособления

|

Установка и снятие приставной опалубки |

|

|

Молоток |

1 |

|

Маховая кисть |

1 |

|

Деревянная колодка (брусок) |

1 |

|

Лом |

1 |

|

Лопата (подборочная) |

2 |

|

Обмазка граней плит и установка прокладок в швах расширения |

|

|

Маховая кисть |

4 |

|

Лопата (подборочная) |

2 |

|

Шнур, м |

30 |

|

Кувалда (кузнечная тупоносая) |

3 |

|

Установка арматурных каркасов |

|

|

Траверса для установки арматурных каркасов |

1 |

|

Укладка, уплотнение бетонной смеси, отделка поверхности покрытия и устройство продольного шва |

|

|

Метла |

2 |

|

Лопата (подборочная) |

2 |

|

Лопата с удлиненной ручкой |

1 |

|

Капроновая щетка с длинной ручкой |

2 |

|

Терка |

1 |

|

Металлическая фигурная гладилка |

2 |

|

Мастерок (см. рис. 11) |

1 |

|

Глубинные вибраторы с гибким валом И-116 |

2 |

|

Контрольная рейка длиной 3 м |

1 |

|

Уход за бетоном |

|

|

Лопата (подборочная) |

2 |

|

Кувалда (кузнечная тупоносая) |

1 |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА № 5

НАРЕЗКА ШВОВ В ЗАТВЕРДЕВШЕМ БЕТОНЕ

Технологическая карта предусматривает нарезку швов в затвердевшем цементобетонном или железобетонном покрытии нарезчиком Д-903 (ДС-510) с алмазными дисками.

Швы нарезают после снятия рельс-форм по полиэтиленовой пленке, уложенной для ухода за свежеуложенным бетоном.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Нарезку швов в затвердевшем бетоне производят при достижении бетоном прочности 80-100 кг/см2. Время необходимое для набора указанной прочности бетоном в зависимости от температуры воздуха, составляет в ч:

|

Время в часах |

6-8 |

10-12 |

15-20 |

24-30 |

|

Средняя температура воздуха, °С |

25-30 |

15-25 |

5-15 |

5 |

Швы нарезают ступенчатого сечения. Для нарезки швов со ступенчатым сечением на рабочем органе нарезчика устанавливают передний карборундовый диск диаметром 300- 320 мм, толщиной 7-8 мм, задний диск - алмазный такого же диаметра толщиной 3,5 мм. Шов со ступенчатой формой прорези может быть получен также при нарезке алмазными дисками: двумя дисками (один - диаметр 250 мм, другой - 200 мм), установленными на одном шпинделе; тремя дисками, из которых два диска диаметром 200 мм установлены на переднем и один диаметром 250 мм - на заднем шпинделе нарезчика.

Пазы швов расширения и контрольных швов нарезают пакетом карборундовых дисков, общая толщина которых равна ширине шва. Пакет дисков устанавливают на одном шпинделе. Пазы швов расширения можно нарезать алмазными дисками: сделать две параллельные прорези по краям шва, а бетон между прорезями и верхом конусной доски выколоть ломиком. Для нарезки шва заданного сечения диски устанавливают по высоте, регулируя их положение датчиками глубины.

Поперечные швы сжатия нарезают подряд, пропуская швы расширения и контрольные швы. Перед нарезкой на покрытии прочерчивают по рейке линии шва, которые должны быть прямыми, совпадать со швами смежной полосы и быть строго перпендикулярными кромкам покрытия.

Нарезчик устанавливают перед линией разметки шва так, чтобы при наезде на эту линию указатели совпали с ней. Затем нарезчик поднимают на поворотном круге и с помощью выдвижной рукоятки разворачивают так, чтобы указатель продольной симметрии совпал с линией разметки шва.

Машину опускают на ходовые колеса, опускают рабочий орган (при этом диски должны войти в паз, прорезанный ранее на смежной полосе) и начинают нарезку шва, заглубляя диски и охлаждая их водой через форсунки.

Резание шва начинают при минимальной подаче, а затем с помощью дросселя гидродвигателя постепенно увеличивают ее в зависимости от физико-механических свойств бетона и глубины прорези. В процессе нарезки шва следят за направлением резания, контролируя его по указателю продольной симметрии. Глубину нарезки контролируют визуально по сегменту заглубления диска.

По окончании нарезки поперечного шва рабочий орган поднимают в транспортное положение, машину поднимают на поворотном круге и разворачивают ее для передвижения к следующему шву. Затем нарезчик опускают на ходовые колеса и на транспортной скорости он переезжает к следующему шву.

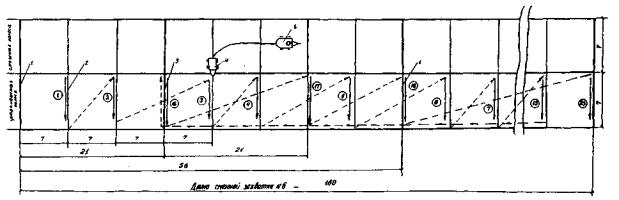

При нарезке поперечных швов маячного ряда швы нарезают в два приема от середины к краям, так как нарезчик не должен съезжать с покрытия. После того, как первая часть поперечного шва (1,5-2 м до края покрытия) нарезана, рабочий орган нарезчика переводят в транспортное положение (при этом вращение дисков автоматически останавливается), поднимают нарезчик на поворотном круге и поворачивают на 180°. Точность разворота проверяется указателем продольной симметрии, который должен попасть в нарезанную часть шва. Затем опускают нарезчик на ходовые колеса, опускают рабочий орган (при этом диски должны войти в прорезанный ранее шов) и дорезают шов (рис. 13). Закончив нарезку поперечных швов сжатия, меняют алмазные диски карборундовыми, после чего нарезчик перемещают к началу захватки на транспортной скорости и аналогичными методами нарезают пазы швов расширения и контрольных швов.

Рис. 13. Технологическая схема нарезки температурных швов в

затвердевшем цементобетонном (железобетонном) покрытии нарезчиком Д-903 с

алмазными дисками:

1 - шов расширения; 2 - шов сжатия; 3 -

контрольный шов; 4 - нарезчик швов Д-903; 5 - цистерна с водой.

Стрелками обозначено направление движения нарезчика при нарезке швов (рабочий

ход), а цифрами в кружках - последовательность нарезки; пунктиром обозначено

направление движения нарезчика при транспортном режиме (холостой ход).

Емкость с водой, находящуюся на смежной полосе, перемещают по мере передвижения нарезчика автомобилем. После окончания работы нарезчик устанавливают в транспортном положении на месте стоянки, а диски снимают. Запасные алмазные диски хранят в сейфах.

Для сокращения расхода алмазных дисков и воды рекомендуется применять смазывающе-охлаждающую жидкость СОЖ (растворенные в 1 м3 воды 10 кг гудрона от хлопкового масла и 0,35 кг каустической соды).

В качестве СОЖ можно также применять водно-мыльный раствор с содержанием стирального порошка «Лотос» в количестве от 0,3 до 0,5% (или «Донбасс», «Кристалл», «Мылолит» с изменениями в дозировке). Стиральный порошок вводится в воду охлаждения в расходную емкость на рабочей площадке. Полиэтиленовую пленку, перерезанную в местах нарезки швов, склеивают липкой полиэтиленовой лентой. Предварительно щеткой сгоняют воду с краев пленки вдоль шва.

II. УКАЗАНИЯ ПО ОРГАНИЗАЦИИ ТРУДА

Работы по нарезке температурных швов в затвердевшем цементобетонном покрытии выполняют, как правило, в две смены (на захватке № 6).

Для успешного выполнения работ на участок заранее должны быть доставлены все необходимые материалы и инструменты.

Работы выполняет звено в следующем составе:

Машинист нарезчика 4 разр. - 1

Дорожный рабочий 1 разр. - 1

Все операции по нарезке швов выполняет машинист 4 разр. В начале смены он производит осмотр нарезчика, проверяет натяжение ремней и цепей, уровень топлива в топливном баке и уровень масла в баке гидросистемы, затяжку болтов и надежность стопорных устройств крепежа.

Все рукоятки управления золотниками до начала нарезки швов машинист должен поставить в нейтральное положение, а рукоятки управления дросселями - в положение минимальной подачи. Он прочищает форсунки, подсоединяет шланги к системе охлаждения и проверяет подачу воды - она должна самотеком вытекать через форсунки.

После осмотра машины машинист запускает и прогревает двигатель, проверяет работу механизма подъема и опускания рабочего органа машины, работу механизма подъема на опорно-поворотном круге, проверяет скорости передвижения нарезчика.

В течение смены машинист нарезает швы, меняет режущие диски на шпинделях нарезчика.

Дорожный рабочий 1 разр. размечает швы вместе с машинистом нарезчика; по мере продвижения нарезчика или цистерны с водой он переносит шланг подачи воды к нарезчику, в необходимых случаях помогает машинисту устанавливать нарезчик на шов, в процессе нарезки шва периодически контролирует положение указателя курса нарезчика. После нарезки шва дорожный рабочий липкой лентой склеивает края разрезанной полиэтиленовой пленки.

По окончании работы машинист и дорожный рабочий снимают диски, отсоединяют шланг подачи воды, очищают нарезчик.

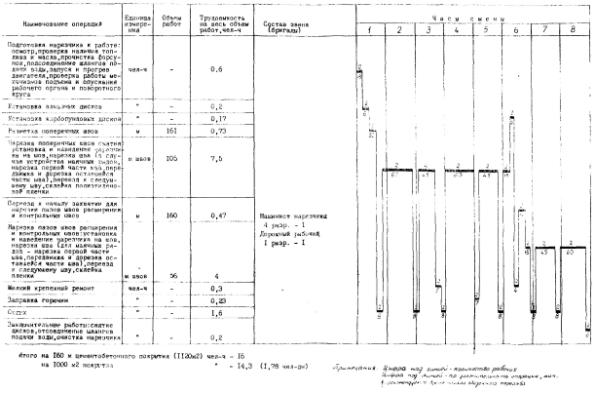

Ш. ГРАФИК НАРЕЗКИ ШВОВ НАРЕЗЧИКОМ Д-903 (ДС-510) С АЛМАЗНЫМИ ДИСКАМИ НА ЗАХВАТКЕ ЦЕМЕНТОБЕТОННОГО (ЖЕЛЕЗОБЕТОННОГО) ПОКРЫТИЯ ДЛИНОЙ 160 м (161 м швов)

IV. КАЛЬКУЛЯЦИЯ ЗАТРАТ ТРУДА НА НАРЕЗКУ ТЕМПЕРАТУРНЫХ ШВОВ АЛМАЗНЫМИ ДИСКАМИ НАРЕЗЧИКОМ Д-903 (ДС-510) НА СМЕННОЙ ЗАХВАТКЕ ДЛИНОЙ 160 м ЦЕМЕНТОБЕТОННОГО (ЖЕЛЕЗОБЕТОННОГО) ПОКРЫТИЯ (161 м швов)

|

Шифр норм и расценок |

Состав звена |

Описание работы |

Единица измерения |

Объем работ |

Норма времени, чел-ч |

Расценка, руб.-коп. |

Нормативное время на полный объем, чел-ч |

Стоимость затрат труда на полный объем работ, руб.-коп. |

|

ТНиР § Т 92-2-3, п. 1а |

Машинист 4 разр. - 1 Дорожный рабочий 1 разр. - 1 |

Нарезка поперечных швов нарезчиком с алмазными дисками Д-903 (ДС-510) в затвердевшем цементобетонном покрытии |

100 м шва |

1,61 |

12,6 (6,3) |

6-70 |

20,29 |

10-79 |

|

|

Итого на одну захватку 160 м покрытия (1120 м2) |

|

|

|

|

20,29 |

10-79 |

|

|

|

|

Итого на 1000 м2 |

|

|

|

|

13,12 (2,26 чел-дн) |

9-63 |

V. ОСНОВНЫЕ ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ

|

Показатели |

Единица измерения |

По калькуляции А |

По графику Б |

На сколько процентов

показатель по графику больше (+) или меньше (-), чем по калькуляции |

|

Трудоемкость на 1000 м2 |

чел-дн |

2,26 |

1,78 |

-21,2 |

|

Средний разряд рабочих |

|

2,5 |

2,5 |

- |

|

Среднедневная заработная плата одного рабочего |

руб.-коп. |

4-26 |

5-41 |

+27 |

|

Коэффициент использования нарезчика по времени в течение смены |

- |

- |

0,82 |

- |

VI. МАТЕРИАЛЬНО-ТЕХНИЧЕСКИЕ РЕСУРСЫ

А. Основные материалы

|

Наименование |

Единица измерения |

Количество |

|

|

на 1000 м2 покрытия |

на смену (1120 м2 покрытия) |

||

|

Диски алмазные: |

|

|

|

|

диаметром 250 мм |

шт. |

0,9 |

1 |

|

диаметром 320 мм |

» |

0,9 |

1 |

|

Диски карборундовые |

» |

17,1 |

19 |

|

Вода |

м3 |

3,5 |

3,9 |

|

Липкая полиэтиленовая лента шириной 8-10 см |

м |

150 |

167 |

Б. Машины, оборудование, инвентарь

|

Наименование |

Марка или ГОСТ |

Количество |

|

Нарезчик швов двухдисковый |

Д-9Ш (ДС-510) |

1 |

|

Емкость для воды (2-4 м3) на двухосном прицепе |

|

1 |

|

Рейка для разметки швов |

|

1 |

|

Лопата подборочная |

ГОСТ 3620-63 |

1 |

|

Шланг резиновый диаметром 30 мм длиной 45 м |

ГОСТ 2342-50 |

1 |

|

Набор слесарных инструментов |

|

1 |

|

Щетки капроновые |

|

2 |

ТЕХНОЛОГИЧЕСКАЯ

КАРТА № 6

ЗАПОЛНЕНИЕ ТЕМПЕРАТУРНЫХ ШВОВ

В технологической карте предусмотрено заполнение температурных швов битумно-полимерной мастикой (БПМ-1) и тиоколовым герметикой.

В основу положены следующие исходные данные: продольный шов, устроенный в свежеуложенном бетоне, и поперечные швы ступенчатого сечения, нарезанные в затвердевшем бетоне нарезчиком Д-903 (ДС-510) с алмазными дисками, заполняют изоляционными материалами на глубину 2,5 см.

I. УКАЗАНИЯ ПО ТЕХНОЛОГИИ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА

Швы заполняют изоляционными материалами не позднее чем через 30 суток после нарезки швов.

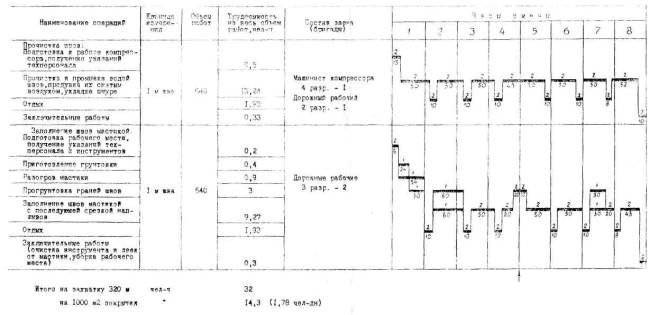

Рис. 14. Технологическая

схема заполнения швов битумно-полимерной мастикой:

1 - конусная лейка емкостью 16 л на тележке; 2 - передвижной битумный

котел Д-124А емкостью 350 л; 3 - шов расширения; 4 - шов сжатия; 5 - емкость с

бензином; 6 - передвижной битумный котел емкостью 130 л; 7 - компрессор ЗИФ-55;

8 - емкость с водой.

Цифрами в кружках обозначены расстановка и разряд рабочих, стрелками - переход

рабочих в процессе работы

В процесс заполнения швов (рис. 14) входит прочистка швов сжатым воздухом и их заполнение (битумно-полимерной мастикой или тиоколовым герметикой).

Прочистка швов

Сразу после нарезки швов рекомендуется тщательно промывать их от пульпы водой и до заполнения изоляционными материалами содержать в чистом состоянии.

Если швы заполняют через некоторое время после нарезки швов и снятия полиэтиленовой пленки, машинист компрессора стальным крючком, насаженным на штуцер воздуховода, прочищает и одновременно продувает шов сжатым воздухом. Вслед за машинистом, компрессора рабочий тщательно прочищает стенки шва стальной щеткой. Затем шов окончательно продувают сжатым воздухом, очищая при этом прилегающие к шву полосы покрытия шириной 15-20 см с каждой стороны шва.

Заполнение швов производится битумно-полимерной мастикой (БПМ).

Состав БПМ-1

|

Материалы, составляющие мастику |

Количество весовых частей |

Назначение материала |

|

Битум гидроизоляционный тепло-морозостойкий «Пластбит»; |

70 |

Основной компонент мастаки |

|

Битум нефтяной дорожный БНД 40/60 (БНД 60/90) ГОСТ 11954-66 |

30 |

Улучшает пластические и адгезионные свойства мастики |

|

15%-ный раствор дивинилстирольного термоэластопласта (ДСТ) в сольвенте (нефтяном или каменноугольном), ксилоле или в бензине А-72 |

13 |

Повышает деформативность, упругость, теплостойкость |

|

Минеральный порошок (ГОСТ 9128-67) или тонкомолотый асбест (ГОСТ 12871-67) |

26 |

Заполнитель |

Битумно-полимерную мастику (см. таблицу) готовят централизованно на строительной базе или на месте производства работ.

В стеклянной или в металлической емкости растворяют дивинилстирольный термоэластопласт (ДСТ) в одном из растворителей, указанных в таблице из расчета 85% растворителя на 15% ДСТ (по весу). При небольшой емкости (бутыль, бочка) полное растворение ДСТ происходит в течение 3-4 суток при температуре воздуха 18-20°С; при большой емкости (цистерна) раствор перемешивают при помощи битумного насоса для ускорения растворения ДСТ, а затем подают в котел с расплавленным пластбитом. Все работы по приготовлению ДСТ ведут на открытом воздухе.

Большие емкости (цистерны) до начала работ заглубляют в землю, оставляя только горловину, которую плотно закрывают крышкой на болтах. Для выпуска скапливающихся газов горловина цистерны должна иметь предохранительный клапан, а малые емкости - отверстие в крыше.