МИНИСТЕРСТВО АВТОМОБИЛЬНЫХ ДОРОГ РСФСР

ЦЕНТРАЛЬНОЕ БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

![]()

АВТОМОБИЛЬНЫЕ ДОРОГИ

УСИЛЕНИЕ ЖЕЛЕЗОБЕТОННЫХ БАЛОЧНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ АВТОДОРОЖНЫХ МОСТОВ

Обзорная информация

Выпуск 2

Москва 1987

|

Выходит с |

7 выпусков в год |

СОДЕРЖАНИЕ

В обзоре рассмотрены современные способы усиления наиболее распространенных балочных пролетных строений автодорожных мостов. Сформулированы предъявляемые к ним требования. Показаны пути эффективного использования различных инженерных решений, раскрыта их техническая сущность. На конкретных примерах обобщен опыт внедрения инженерных решений по усилению балочных пролетных строений мостов.

Обзор

подготовил

канд. техн. наук В.II. Еремеев

(Казанский инженерно-строительный институт)

I. ВВЕДЕНИЕ

Для успешного выполнения народнохозяйственного плана экономического развития страны необходимо значительно улучшить качество работ по содержанию, ремонту и реконструкции автомобильных дорог с целью более полного удовлетворения растущих потребностей в грузовых и пассажирских перевозках.

Рост производительности труда на автомобильном транспорте и технический прогресс отрасли во многом определяются грузоподъемностью и скоростью движения транспортных средств, что зависит от технического состояния автомобильных дорог, наиболее ответственными элементами которых являются мосты.

В силу ряда причин - превышения полной массы некоторых современных автомобилей нормативных автомобильных нагрузок 40-х - 50-х годов, увеличения интенсивности движения, естественного, а также ускоренного старения мостов (особенно железобетонных) вследствие применения химических противогололедных материалов, недостаточной надежности гидроизоляции и водоотвода, а также недостаточно эффективного содержания и ремонта - на сети автомобильных дорог общего пользования эксплуатируется значительное количество мостов, грузоподъемность которых не соответствует нормам. Это значительно ухудшает транспортно-эксплуатационные показатели всей дорожной сети.

Такое положение характерно для многих стран мира. В ФРГ, например, для обеспечения срока службы мостов 60 лет необходимо ежегодно ремонтировать 2037 мостов [I]. По тем же данным, средний срок службы каменных мостов во Франции составляет 100 - 200 лет, железобетонных и металлических - соответственно 40 и 100 лет. В целом в странах Западной Европы доля мостов, которые необходимо реконструировать, доходит до 1,6 %.

Об остроте проблемы ремонта и реконструкции мостов в США можно судить по данным, приведенным в работе [2]. Так, величина ассигнований на ремонт и реконструкцию мостов только на междуштатных автомобильных дорогах в 1982 - 1983 гг., увеличилась до 7 млрд. долл. по сравнению с 1978 - 1982 гг. - 4,2 млрд. долл. Это позволит улучшить состояние 9 тыс. мостов.

За последние пять лет увеличен объем работ по реконструкции мостов в ЧССР. Общее количество реконструируемых мостов за этот период возросло на 68 % (с 3550 до 5975), а денежные средства, выделяемые на эти работы, увеличились на 44 % [3].

Усиление мостов (пролетных строений и опор) часто является альтернативой их полной или частичной перестройки. Выбор между ними определяется соответствующим технико-экономическим обоснованием. Усиление моста, как правило, предпочтительнее в случае повреждения отдельных элементов или наличия отдельных ослабленных узлов. Если же величины грузоподъемности основной части конструктивных элементов примерно равны между собой и значительно ниже требуемой, то перестройка моста или его реконструкция оказывается обычно более эффективным решением.

В настоящем выпуске представлен краткий обзор исследований и инженерных решений, выполненных в последние годы отечественными и зарубежными специалистами в области ремонта мостов.

II. СПОСОБЫ УСИЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ МОСТОВ И ПРЕДЪЯВЛЯЕМЫЕ К НИМ ТРЕБОВАНИЯ

Усилением моста (одного или нескольких наиболее ослабленных элементов сооружения - пролетного строения, опорных частей, опор, фундаментов, оснований, сопряжений моста с насыпью) достигается увеличение его грузоподъемности. Среди элементов моста наиболее сложными по конструкции и условиям работы являются пролетные строения. Непосредственно воспринимая временную нагрузку, они подвергаются воздействию природно-климатических факторов. В результате происходит преждевременное старение пролетных строений, появляются разнообразные дефекты - трещины, сколы, коррозия арматуры и др.

Способы усиления железобетонных балочных пролетных строений, в отличие от деревянных и металлических, в значительно большей степени зависят от типа конструкции, а не от вида дефекта или неисправности. Способы усиления железобетонных балочных пролетных строений можно разделить на несколько групп:

усиление элементов пролетного строения увеличением их сечения (монтаж или прибетонирование накладной плиты проезжей части, установка и омоноличивание дополнительной арматуры в растянутой зоне балки);

установка и включение в работу пролетного строения предварительно напряженных элементов из высокопрочных материалов (стержней, прядей, канатов, струн);

направленное деформирование статически неопределимых конструкций пролетных строений;

изменение статической схемы работы моста под нагрузкой (преобразование балочно-разрезной системы в неразрезную, рамную и т.д.);

улучшение пространственного взаимодействия главных балок за счет увеличения поперечной жесткости пролетного строения;

наклейка дополнительной стержневой и листовой арматуры в ослабленной зоне;

усиление балок шпренгельными конструкциями.

Выбор способа усиления определяется, во-первых, конструкцией пролетного строения и моста в целом, имеющимися техническими возможностями и ресурсами, во-вторых, тем, насколько они удовлетворяют требованиям сохранения движения по мосту.

Соотношения необходимых и имеющихся возможностей для выполнения работ по усилению больших мостов в ФРГ, приведенные в работе [4], показывают, что не всегда возможно ввести ограничения интенсивности, скорости и массы транспортных средств при производстве ремонтных работ.

К способам усиления железобетонных пролетных строений мостов предъявляются следующие требования:

простота и доступность в конструктивном и технологическом отношениях;

отсутствие помех движению транспортных средств по мосту, или, по крайней мере, сохранение регулируемого движения;

обеспечение стабильности жесткостных и других эксплуатационных характеристик конструкции на длительный (не менее 10 - 15 лет) период;

обеспечение механизации работ и унификации конструктивных элементов усиления;

сохранение и улучшение внешнего вида сооружения;

сохранение или снижение ежегодных эксплуатационных расходов.

Технико-экономическая эффективность вариантов усиления пролетных строений оценивается по методике, изложенной в ВСН 2-80 Минавтодора РСФСР.

III. УСИЛЕНИЕ ПРОЛЕТНЫХ СТРОЕНИЙ С ОТКРЫТЫМ КОНТУРОМ ПОПЕРЕЧНОГО СЕЧЕНИЯ

3.1. Усиление ребристых пролетных строений прибетонированием и наклейкой дополнительной арматуры

Усиление ребристых пролетных строений автодорожных мостов включает мероприятия по усилению продольных (главных) балок, поперечных (диафрагм) и плиты проезжей части.

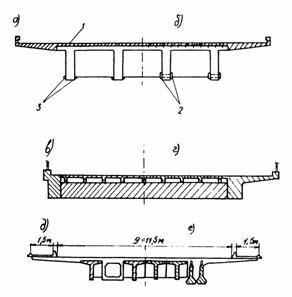

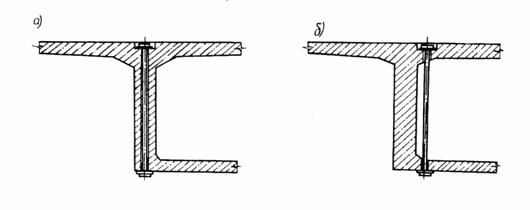

Особенностью ребристых

пролетных строений является доступность их элементов для выполнения всех видов

ремонтных работ и усиления. Поэтому с 40-х годов

широкое распространение получили способы ремонта с установкой рабочей

арматуры усиления и нанесением дополнительного слоя бетона [5].

Для этого удаляют защитный слой бетона (как правило, слабопрочный и

трещиноватый) и оголяют нижний ряд арматуры ребра до половины ее диаметра. В

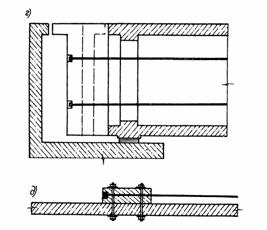

зависимости от требуемой величины усиления применяют одну из трех схем,

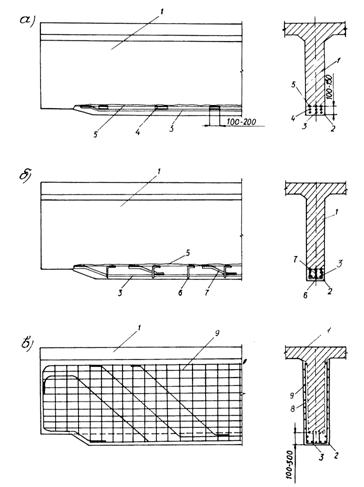

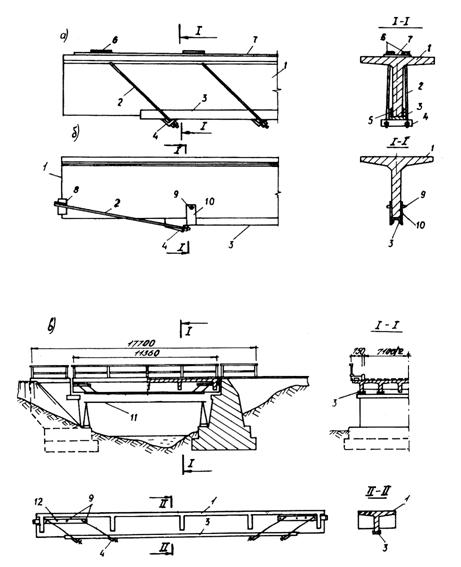

изображенных на рис. 1а, б, в. Для повышения грузоподъемности на 10 - 15 % по

нормальным сечениям балок арматуру усиления размещают рядом с существующей и

объединяют с ней сваркой при помощи коротышей длиной 10 -

Повышения грузоподъемности на 15÷35 % по нормальным сечениям балок можно достичь при применении схемы, показанной на рис. 1б. В этом случае арматуру усиления объединяют с существующей арматурой прямыми и наклонными (на рис. 1б не показаны) хомутами, а также наклонными стержнями. Концы стержней рабочей арматуры усиления отгибают и приваривают к существующей арматуре или прикрепляют к ней наклонными стержнями.

Схема, изображенная на

рис. 1в, применяется для повышения грузоподъемности балок на 20 - 40 %

одновременно по нормальным и наклонным сечениям. В этом случае часть арматуры

усиления в приопорной зоне отгибают и выводят на боковые поверхности балок.

Перед бетонированием очищенную поверхность старого бетона продувают сжатым

воздухом и смачивают водой. Сцепление старого и нового бетонов улучшается, если

на поверхность старого бетона до бетонирования нанести слой эпоксидного клея

или полимерцементного раствора толщиной до

В опалубку бетонную смесь

подают через загрузочные воронки, располагающиеся по длине балки через 1 -

Рис. 1. Традиционные способы усиления железобетонных балок с объединением дополнительной и основной арматуры (а - коротышами; б - наклонными стержнями и прямыми хомутами; в - железобетонной оболочкой): 1 - балка; 2 - дополнительный слой бетона; 3 - дополнительная арматура; 4 - коротыши; 5 - основная рабочая арматура; 6 - короткий прямой хомут; 7 - наклонный стержень; 8 - хомут; 9 - противоусадочная арматура

Класс бетона по прочности должен быть не ниже В 30 и на 10 МПа выше, чем у бетона усиливаемой конструкции, консистенция бетона - пластичная, по возможности на быстротвердеющих, безусадочных и расширяющихся цементах.

Область применения схем (см. рис. 1а, б, в) определяется в каждом конкретном случае индивидуально. Так, схему, изображенную на рис. 1а, можно рекомендовать преимущественно для косметического ремонта балок путепроводов при небольших повреждениях их ударами транспортных средств. Схема, показанная на рис. 1б, целесообразна при значительных механических повреждениях отдельных балок пролетного строения. Обе схемы (см. рис. 1а, б) имеют общий недостаток - наличие резкой границы между старым и новым бетоном. Этого недостатка в значительной степени лишена схема, изображенная на рис. 1в, так как площадь контакта старого и нового бетона намного больше и имеет ломаное очертание. Наиболее целесообразно применять эту схему в тех случаях, когда необходимо полностью сохранить внешний вид сооружения, например в условиях городской застройки.

Установка и омоноличивание дополнительной арматуры являются трудоемкими процессами и для их осуществления требуется высокая квалификация рабочих.

Эти обстоятельства и необходимость прекращения на время производства работ движения транспортных средств по мосту являются главными причинами относительно редкого применения схем, показанных на рис. 1.

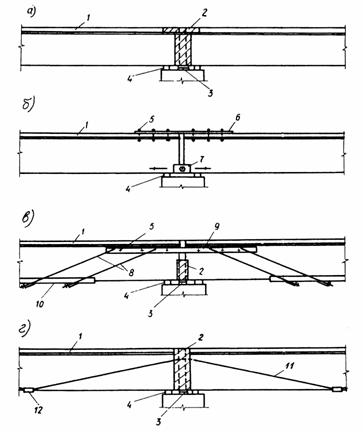

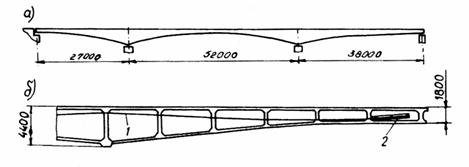

Отмеченных недостатков в значительной степени удается избежать при усилении балок способом наклейки дополнительной арматуры в ослабленных зонах [6]. Наклейка поверхностной арматуры как способ усиления железобетонных конструкций стала использоваться в 60-х годах и обусловлена разработкой разнообразных полимерных клеевых композиций на основе эпоксидных смол. Схемы усиления однопролетных балок ребристых пролетных строений показаны на рис. 2, а - е.

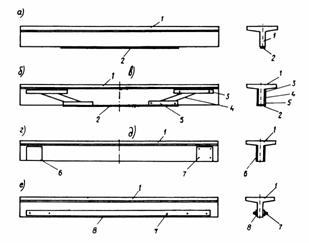

Усиление балок на действие изгибающего момента может быть выполнено наклейкой горизонтального стального листа к нижней грани ребра (см. рис. 2а). Это простая в конструктивном отношении схема применяется при прочной и ровной поверхности ребра балки во избежание отслоения горизонтального листа вместе с защитным слоем бетона. Недостатком схемы является необходимость устройства сплошных подмостей для установки домкратов при обжатии клеевого шва. В этой схеме особенно остро стоит вопрос об устойчивости клеевого шва к значительным колебаниям температуры и влажности. Клей должен иметь коэффициент линейного расширения, близкий к аналогичному коэффициенту бетона и стали.

Рис. 2. Усиление однопролетных балок способом наклейки стального листа (а - горизонтального к нижней грани ребра; б - горизонтального и наклонного; в - то же, со шпильками; г - вертикального; д - то же, со шпильками; е - боковой полосовой арматурой;

1 - балка; 2 - горизонтальный стальной лист; 3 - стальная полоса; 4 - наклонный лист; 5 - фасонка; 6 - вертикальный лист; 7 - высокопрочная шпилька; 8 - боковая полосовая арматура

В

Установлено также, что полная масса отдельных транспортных средств, движущихся по путепроводу, доходит до 148 т, а вызываемые ими напряжения эквивалентны напряжениям от осевой нагрузки 450 кН, приложенной в критическом сечении. Движение транспортных средств было ограничено.

Проектом усиления предусматривалась наклейка на четырех путепроводах стальных полос (1376 шт.) сечением 254×6,5 мм. В ослабленных сечениях для увеличения общей площади поперечного сечения полосы предварительно склеивали между собой. Размеры их устанавливали в соответствии с требованиями технологии. В качестве клея использовали эпоксидную смолу с отвердителем и наполнителем. Перед склеиванием производили дробеструйную очистку поверхностей стали и бетона. Для наклейки полос использовали сплошные подмости. Клеевые швы обжимали с помощью деревянных клиньев. Для предотвращения отслоения полос их концы прикрепляли к бетону пролетных строений скобами. После отверждения эпоксидного клея листы покрывали краской. Все работы выполнены за четыре месяца. Движение транспортных средств сохранялось с небольшими перерывами на испытания, которые проводились до и после усиления на одном из четырех путепроводов. В качестве испытательной нагрузки использовали специальную готовую платформу, позволяющую создавать осевые нагрузки 200, 300 и 400 кН. При испытаниях измерялись напряжения, прогибы и ширина раскрытия трещин. Установлено, что изгибная жесткость балки увеличилась под нагрузкой на 11 %, а ширина раскрытия трещин уменьшилась на 35 - 40 %. Выявлено также, что движение транспортных средств снижает прочность клеевого шва в период его отверждения на 16 %. После испытаний по путепроводам было открыто движение транспортных средств полной массой до 150 т. По истечении трех лет эксплуатации путепроводов дефектов обнаружено не было.

Усиление балок по нормальному и наклонному сечениям осуществляется по схемам, изображенным на рис. 2б и в. К горизонтальному листу приваривают фасонные листы, а к ним наклонные (они могут быть выполнены и как одно целое). Непосредственно под плитой проезжей части наклеивают стальные полосы (в зоне резкого изменения касательных напряжений). Схемы, изображенные на рис. 2 б и в, и рис. 2 г и д, отличаются друг от друга сочетанием клеевого шва с обычными или высокопрочными болтами и шпильками (во втором случае эффективность и надежность усиления выше).

Эти схемы усиления имеют те же недостатки, что и схема, показанная на рис. 2а. Особое затруднение вызывает обжатие наклонных листов при наклейке и объединении их с горизонтальными.

Прямоугольные вертикальные листы дополнительной арматуры применяются для усиления по наклонным сечениям железобетонной балки (см. рис 2 г, д). В этом случае также можно существенно увеличить прочность и надежность объединения стального листа с бетоном балки, если дополнительно обжать листы обычными или высокопрочными болтами.

Исследования работы железобетонных балок, усиленных вертикально наклеенными листами, подтвердили возможность их усиления на действие различных сочетаний нагрузок до 20 %. Однако при усилении происходит существенное перераспределение напряжений, которое в предельном состоянии приводит к изменению картины разрушения [8].

Схема, изображенная на рис. 2 е, предназначена для усиления балок как на действие изгибающего момента, так и поперечной силы. Ее недостаток - необходимость высверливания отверстий в зоне расположения рабочей арматуры. Во избежание повреждения арматуры отверстие выполняют выше нее, что снижает эффективность усиления и увеличивает расход металла. Поэтому эта схема более рациональна для относительно широких ребер балок, армированных отдельными арматурными стержнями или сочетанием каркасной арматуры с отдельными стержнями. Так, например, были усилены балки путепровода в районе Центрального вокзала в г. Варшаве (ПНР) [9].

После 20 лет эксплуатации

путепровода в балках появились трещины, потребовалось произвести уширение

проезжей части за счет пешеходных дорожек, кроме того, было необходимо повысить

уровень проезжей части (на несколько десятков сантиметров), что увеличило

постоянную нагрузку на несущие конструкции. Возможность усиления была проверена

пространственным расчетом по методу конечных элементов, в котором учтена

возможность включения в работу дополнительного слоя проезжей части. Расчетом

установлено количественное значение площади дополнительной арматуры усиления

как ребер, так и плиты проезжей части. Ребра балок были усилены стальными

полосами сечением 200×12 мм, наклеенными на очищенные боковые поверхности

балок и обжатыми высокопрочными шпильками диаметром

Рис. 3. Примеры усиления (а - железобетонной балки; б - плиты проезжей части):

1 - балка; 2 -

полосовая арматура усиления; 3 - высокопрочная шпилька диаметром

Армирование усиленных

балок пролетного строения показано на рис. 3а. Плита проезжей части усилена

наклеенными стальными полосами размером 3000×200×12 мм,

закрепленными на концах анкерными стержнями (рис. 3б) диаметром

В

некоторых случаях целесообразно применять схемы, изображенные на рис. 1 и 2 в

сочетании. Так, при значительной коррозии рабочей арматуры, отслоении и школах

бетона растянутой зоны необходимо не только увеличить сечение рабочей арматуры,

но и восстановить нижний защитный слой бетона. В

Эпоксидная смола марки ЭД-5 100

Полиэтиленполиамин (ПЭПА) 12

Ацетон 5

Затем нанесли слой полимерраствора и уложили на него стальные листы сечением 300×10 мм. Концы листов выполнены со скосами 1:8. Полимерраствор использовали следующего состава, вес. ч.:

Эпоксидная смола ЭД-5 100

ПЭПА 15-20

Наполнитель (цемент) 200

В нижней части

растянутой зоны балок был полностью удален слабый бетон, а оголенная арматура

очищена от ржавчины стальными щетками и раствором соляной кислоты. Затем с

шагом 40 -

Опыт эксплуатации мостов с ребристыми пролетными строениями, усиленными способом наклейки арматуры усиления, показал достаточную надежность и долговечность усиления.

3.2. Усиление балочных пролетных строений внешней напрягаемой арматурой и комбинированными металлическими каркасами

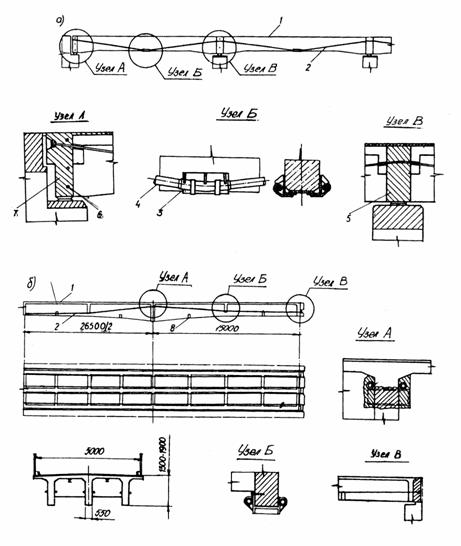

Балочно-разрезные ребристые пролетные строения нередко усиливают дополнительной предварительно напряженной арматурой в виде отдельных стержней, пучков, тросов, прядей, которые называют при этом шпренгелями [5] по аналогии с деревянными и металлическими пролетными строениями.

Принципиальные схемы

размещения высокопрочной внешней арматуры в виде напрягаемых затяжек приведены

на рис. 4, а - д [10,

11],

усиление прямолинейными затяжками - на рис. 4а и полигональными - рис. 4б, в,

г. Эти схемы используют при усилении как бездиафрагменных, так и пролетных

строений с диафрагмами. Длина свободного от закрепления прямолинейного участка

затяжки не превышает 4 -

Более рационально усиление полигональными затяжками (см. рис. 4б, в) причем для бездиафрагменных балок необходимо закреплять оттяжку от скольжения к середине пролета, При наличии диафрагм оттяжку можно опереть на некоторые из них. В данной схеме достигается, с одной стороны, уменьшение свободной длины затяжки, с другой, - усиление как по нормальному, так и по наклонным сечениям.

Необходимым условием применения схем, изображенных на рис. 4а, б, в, является сохранение прочности бетоном сжатой зоны. Усилие натяжения и сечение затяжки подбираются с таким расчетом, чтобы не допустить переармирования балок.

Схема, изображенная на рис. 4г, позволяет существенно увеличить площадь сжатой зоны бетона. Однако с увеличением высоты стоек становится труднее закреплять их на балках.

Рис. 4. Схемы усиления железобетонных балок высокопрочной напрягаемой арматурой (а, б - бездиафрагменных; в, г - с диафрагмами; д - с помощью переходного анкера);

1 - балка: 2,

6, 7 - анкерные узлы; 3 - напрягаемая затяжка; 4, 5 - оттяжки; 8 - гайка; 9 -

шайба; 10 - стержень из высокопрочной стали диаметром

В приведенных схемах усиления (см. рис. 4, а - г) основной технологической трудностью является натяжение затяжек (шпренгелей). С этой целью используют домкраты. Для их установки необходимо оставлять свободное пространство размером 750×400×400 мм [9].

При анкеровке стержневой арматуры натяжение выполняют с помощью резьбового соединения с гайкой. Этот способ может быть применен и для натяжения проволочной высокопрочной арматуры с использованием переходных анкеров для объединения высокопрочных концевых стержней с проволокой. Схема анкера, применяющегося для этой цели в ЧССР, показана на рис. 4 д.

Наиболее ответственными

узлами при усилении внешней напрягаемой арматурой и шпренгелями являются места

анкеровки и оттяжки высокопрочной арматуры, а также крепления стоек шпренгелей

к балкам. В этих узлах на балки передаются значительные сосредоточенные усилия,

что может вызвать смятие и сколы бетона, которые явятся причиной дальнейшего

перераспределения усилий в конструкции пролетного строения и его повреждения.

Для балочно-разрезных мостов характерно переменное увлажнение торцов балок

водой, проникающей через неисправные деформационные швы и понижающей со

временем прочность бетона. Поэтому желательно располагать в этом случае места

анкеровки арматуры усиления на расстоянии более 1 -

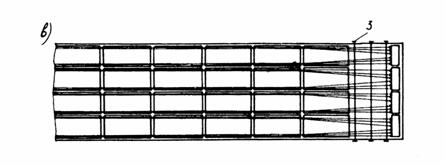

Преимущества в отношении крепления элементов усиления имеют способы усиления пролетных строений комбинированными металлическими каркасами [12 - 15].

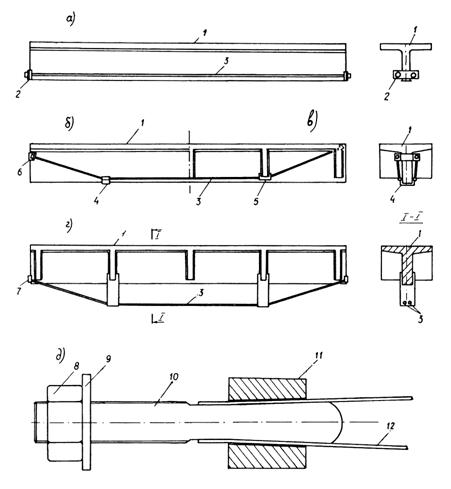

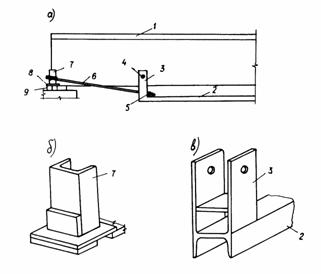

Усиление балок пролетного строения одновременно на действие изгибающего момента и поперечной силы обеспечивает схема усиления, приведенная на рис. 5а. К нижней части ребра балки приклеен швеллер, охватывающий полками ребро. К швеллеру приварены упоры. На плите проезжей части уложен горизонтальный стальной лист (полоса), объединенный с плитой клеевым швом или высокопрочными болтами (на рис. 5а не показаны) отдельно или в сочетании [12]. В горизонтальном стальном листе имеются отверстия, через которые высверливают отверстия под тяги в плите приезжей части. Швеллер и полоса объединены напряженными при монтаже тягами, которые верхним концом приварены между двумя параллельно расположенными коротышами, в свою очередь приваренными к стальному листу продольными швами.

Рис. 5. Усиление однопролетных балок комбинированными металлическими каркасами различных конструктивных форм:

1 - балка; 2 - наклонная тяга; 3 - швеллер; 4 - упор; 5 - клеевой шов; 6 - коротыши; 7 - горизонтальный стальной лист; 8 - торцевой упор; 9 - шпилька; 10 - фасонка; 11 - подмости; 12 - стальная полоса

Это дает возможность при

сборке каркаса не приваривать тяги непосредственно к полосе, так как в

противном случае при их натяжении образуются трещины в сварном шве от местных

деформаций листа, толщина которого не превышает

Применение данного способа усиления комбинированным металлическим каркасом позволяет достичь усиления по нормальному сечению в 1,6÷1,8 раза, а по наклонному в 1,3÷1,5 раза. Недостатками способа являются необходимость разборки конструктивных слоев ездового полотна и высверливание отверстий в плите проезжей части, в результате требуется восстановление гидроизоляции пролетного строения, кроме того, во время проведения ремонтных работ создаются помехи для движения транспортных средств. На мостах габаритом Г-6 и Г-7 данный способ применяют для усиления крайних балок, так как при усилении остальных балок необходимо прекращать движение по мосту. В 1984 - 1986 гг. по данному способу на основе документации, разработанной в КазИСИ, было усилено несколько железобетонных мостов в Комиавтодоре.

Для устранения указанных недостатков применяют каркас усиления, показанный на рис. 5в. Исходной теоретической предпосылкой его использования является недоармирование балок многих пролетных строений по первой группе предельных состояний ввиду возрастания прочности бетона сжатой зоны во времени, включения в работу балок конструктивных слоев ездового полотна и уменьшения сечения при коррозии рабочей арматуры балок [13, 14].

В

В расчете по первому предельному состоянию была учтена возможность полного выключения из работы клеевого шва, высокопрочных болтов отдельно и в сочетании. Однако, исходя из производственных возможностей и особенностей конструкции, выявленных при испытании, был выполнен перерасчет, по которому роль наклонных тяг сведена к снятию концентрации напряжений в клеевом шве на концах швеллера.

Швеллер и полосы объединены напрягаемыми тягами, которые приварены к полосам верхним концом, а нижним - закреплены резьбовым соединением на упорах. Ближе к середине пролета к стенке балки прикреплены вертикальные тяги. При этом отпадает необходимость в применении домкратов. Слабопрочный бетон растянутой зоны был удален для исключения опасности его отслоения вместе со швеллером.

Усилены четыре из шести

балок пролетного строения - по две крайние с каждой стороны. Грузоподъемность

пролетного строения увеличена с H-13

и НГ-60 до Н-30 и НК-80. Коэффициент увеличения изгибной жесткости составил

1,26, а усиление по нормальному и наклонному сечениям соответственно 1,38 и

1,12. Для усиления пролетного строения потребовалось 400÷600 кг

металла в расчете на одну балку. Данный каркас может быть применен при пролетах

от 8 до

Приведенные конструкции каркасов усиления просты и доступны для изготовления силами эксплуатирующих организаций. Технологической сложностью при усилении каркасами (см. рис. 5а) является операция склеивания швеллера с ребром балки. Клеевой шов имеет форму швеллера, что снижает уровень концентрации напряжений на границе сталь-клей-бетон.

К недостаткам приведенных способов усиления можно отнести то, что в нижней части ребра балки образуется замкнутый внизу корытообразный контур. Это может вызвать накопление в порах бетона нижней части ребра балок воды, которая проникает через неисправную гидроизоляцию в трещины и поры бетона ребра балки, или впитывается в боковые поверхности крайних балок, свободно стекая по ним.

Указанный недостаток может быть устранен в случае П-образного расположения швеллера (рис. 5, 6) [15]. При этом его объединение с ребром балки осуществляется за счет высокопрочных шпилек, стягивавших гибкие фасонные листы, приваренные к швеллеру. В этом случае не устраивают клеевой шов, а высверливают отверстия в зоне, непосредственно примыкающей к рабочей арматуре ребра балки. Каркас усиления, показанный на рис. 5б, позволяет исключить наклейку дополнительной арматуры и использование высокопрочных болтов (шпилек). Его применение целесообразно для кратковременного усиления пролетных строений, например для пропуска тяжелой нагрузки. Длительное усиление этим каркасом может привести к потере натяжения тяг из-за температурного перепада поверхностей каркаса и балки и природно-климатических воздействий. Для предотвращения этого необходимо прикрепить швеллер фасонками и шпилькой к нижней грани балки. Недостаток способа заключается в том, что усиление достигается преимущественно на действие изгибающего момента. В сравнении с каркасом, изображенным на рис. 5а, экономия стали составляет до 6 - 8 % ввиду повышения эффективности натяжения за счет уменьшения наклона тяг к оси швеллера и удаления собственной нейтральной оси швеллера от оси балки в целом.

Усиление по изгибающему моменту в 2 - 2,3 раза может быть достигнуто применением комбинированного каркаса (рис. 6 а, б, в). Его особенностью является наличие стоек для опирания швеллера на балку, которые служат одновременно и упорами под тяги, выполненные как в схеме, показанной на рис. 5б, с отгибами на концах. Они заведены навстречу друг другу на торце балки и сварены между собой. Тяги опираются на специальную опорную часть из швеллера, объемлющего с торца ребро балки и нижним концом приваренного к пластине, Сварные швы выполняются при монтаже, что позволяет монтировать каркас в стесненных условиях эксплуатации моста. Основными достоинствами схем, изображенных на рис. 5б и 6, являются возможность усиления моста при минимальном количестве высверливаемых отверстий, отсутствие перерывов в движении транспортных средств. Конструкции металлических каркасов доступны как для индустриального производства, так и для изготовления силами эксплуатирующих организаций. За счет удаления оси швеллера от балки по схеме, изображенной на рис. 6, достигается экономия металла до 15 - 20 % по сравнению со схемой, изображенной на рис. 5б.

Рис. 6. Усиление балки комбинированным каркасом (а - общий вид; б и в - детали каркаса):

1 - балка; 2 - швеллер; 3 - стойка; 4 - шпилька; 5 - упорная планка; 6 - наклонная тяга; 7 - упор; 8 - пластина; 9 - опорная часть

3.3. Усиление поперечных балок (диафрагм)

Грузоподъемность ребристых пролетных строений может быть повышена за счет увеличения их поперечной жесткости, что улучшает пространственное взаимодействие главных балок при изгибе и кручении. Для этого используют различные способы в зависимости от типа конструкции и характера дефектов в поперечных балках.

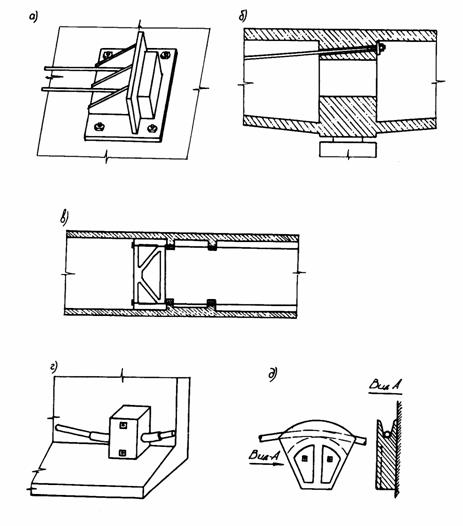

Одна из распространенных причин снижения грузоподъемности - расстройство стыков диафрагм сборных пролетных строений. В большинстве случаев наблюдается отрыв накладок (рис. 7а, б) по сварным швам от одной из закладных деталей полудиафрагм. Следующей стадией развития дефекта является (в среднем через 4 - 5 лет) постепенное разрушение бетона сточного треугольника (выравнивающего слоя) над продольным стыком плиты проезжей части.

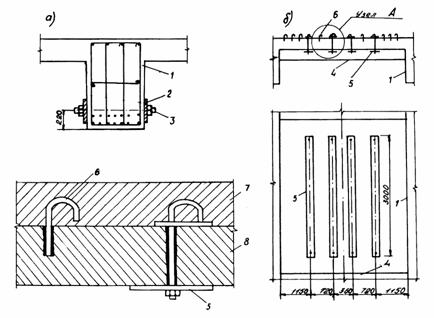

Рис. 7. Усиление диафрагм балочных пролетных строений

(а - сборных; б - монолитных): 1 - балка; 2 - полимерраствор; 3 - стальная пластина; 4 - диафрагма; 5 - стяжной болт; 6 - трубчатая шпонка; 7 - накладка; 8 - стыковая закладная деталь; 9 - стержневая затяжка; 10 - анкер; 11 - гайка; 12 - анкерная пластина; 13 - концевая часть затяжки 9 с резьбой; 14 - шайба; 15 - каналы для инъектирования

Балки работают все более изолированно и удерживаются от скручивания под нагрузкой, как правило, исправными торцевыми диафрагмами, а также арматурой ездового полотна. Развитие дефектов в диафрагмах происходит постепенно, а в некоторых случаях после пропуска тяжелой сверхнормативной нагрузки наблюдается разрыв диафрагм в стыках.

В КазИСИ разработан

способ усиления дефектных стыков [16]. На рис. 7а показан усиленный

стык диафрагм. Над закладными деталями в стыке пробивают с двух сторон

одновременно (или высверливают) отверстия диаметром по вертикали около 80 -

Старые накладки, если это возможно, приваривают вновь по закладным деталям. Если же угол полудиафрагм сколот вместе с закладной деталью, то оголяют арматуру полудиафрагм и объединяют коротышами, а затем омоноличивают.

При этом способе усиления накладки или арматурные коротыши работают только на растяжение, а шпонка - на срез.

Работы выполняются без прекращения движения автомобилей по мосту. В зависимости от степени повреждения стыков достигается повышение грузоподъемности от 10 до 40 %. В 1985 - 1986 гг. этот способ усиления реализован в Чувашавтодоре на автомобильной дороге Сурское - Шумерля.

Поперечные балки в

двухбалочных конструкциях пролетных строений могут быть усилены напряженными

затяжками из высокопрочных стальных стержней. На рис. 7б показано поперечное

сечение двухбалочного пролетного строения моста, построенного в

Плита проезжей части

усилена накладной монолитной железобетонной плитой, состоящей из трех частей,

отделенных по технологическим соображениям друг от друга продольными швами.

Поперечные швы расположены над поперечными балками. Толщина плиты около

Крайние поперечные балки

усилены двумя затяжками (см. рис. 7б), а промежуточные - одной из стальных

высокопрочных стержней диаметром

* В ЧССР применяется дополнительная стержневая

предварительно напряженная арматура диаметром 26 и

Таким образом, достигается повышение допустимых напряжений с 561 до 720 МПа (нормы ЧСН 751251 п. 39).

Для усиления поперечных балок многопролетных конструкций пролетных строений затяжками из высокопрочных стальных стержней необходимо точно высверливать отверстия в балках, что не всегда возможно. В этом случае можно использовать гибкие затяжки из высокопрочной стальной проволоки.

В КазИСИ предложены две схемы (рис. 8а, б) усиления. Тросовая затяжка, состоящая из двух ветвей, помещена в полиэтиленовые трубки и закреплена концами на анкерных плитах по боковым поверхностям крайних балок. Обе ветви затяжки размещены симметрично относительно поперечной балки и пропущены в отверстия, высверленные в главных балках. Натяжение затяжки производится за счет резьбового соединения оттяжек, после чего полость трубок заполняется цементным раствором. В этом случае удается избежать применения громоздкого оборудования для натяжения затяжек [17].

Схема, изображенная на

рис. 8 в, позволяет сократить количество высверливаемых отверстий в главных

балках, но требует применения специального оборудования для натяжения пучков

высокопрочной проволочной арматуры. Данный способ использован в I960 г. при

усилении однопролетного моста пролетом

Рис. 8. Варианты усиления диафрагм многобалочных пролетных строений гибкими тросами:

1 - балка; 2 - диафрагма; 3 - стальной трос; 4 - горизонтальная оттяжка; 5 - концевой анкер; 6 - вертикальная оттяжка; 7 - анкерная пластина

Одновременно с поперечным обжатием диафрагм в случае расположения (см. рис. 8 в) затяжки под утлом к продольной оси главных балок одновременно могут быть усилены и главные балки [19]. Однако величина утла и усилия натяжения, а также способы анкеровки должны быть в каждом конкретном случае обоснованы.

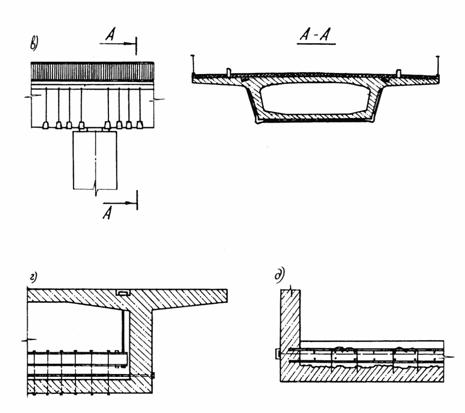

3.4. Усиление дополнительными железобетонными несущими элементами

Усиление балочных пролетных строений, когда перерыв в движении транспортных средств по мосту неизбежен (например, при одновременном ремонте опор, сопряжения моста с насыпью и т.д.) или при наличии объезда, может быть осуществлено установкой сборной или прибетонированием монолитной накладной плиты проезжей части. При этом можно одновременно уширить проезжую часть моста (рис. 9 г). Установка накладной плиты и объединение ее в совместную работу с существующей конструкцией позволяет сместить центр тяжести сечения балки к плите проезжей части с соответствующим увеличением плеча внутренней пары сил, что повышает несущую способность конструкции. Однако большая масса плиты, воспринимаемая балкой до объединения с ней в совместную работу, приводит к перегрузке ребра балки, а плита включается в работу только на временные нагрузки.

Рис. 9. Усиление пролетных строений накладной плитой и жесткими бортовыми элементами

(a - прибетонированием накладной плиты проезжей части и внешней напрягаемой арматурой; б - то же, с наклеиванием листовой арматуры; в, г - ребристой накладной плитой и парапетной балкой; д, е - прибетонированием накладной плиты и дополнительными балками):

1 - контактный слой; 2 - внешняя арматура; 3 - листовая арматура усиления

Поэтому рекомендуется дополнительно усиливать ребро балки внешней предварительно напряженной арматурой (рис. 9а) или наклейкой полосовой арматуры усиления (рис. 9б) [9].

При уширении проезжей части мостов с достаточной грузоподъемностью несущих элементов и при необходимости повышения уровня проезда используют варианты усиления, изображенные на рис. 9 в, г [9]. Схема, показанная на рис. 9г, отличается наличием тротуарной консоли. В данной схеме плита проезжей части ребристой конструкции устанавливается на плитное или балочное пролетное строение (арку-свод в средней части пролета). Крайние парапетные блоки имеют повышенную жесткость. Эффект усиления бортовыми элементами будет тем выше, чем уже и жестче в поперечном направлении пролетное строение, но не превышает обычно 20 - 25 % по изгибающему моменту. Следует также иметь в виду, что жесткие бортовые элементы приводят к существенному перераспределению усилий в конструкции, увеличению роли крутильной и поперечно-изгибной жесткостей. Поэтому принимаемые решения должны быть обоснованы пространственным расчетом.

Сборные балочные пролетные строения могут быть усилены дополнительными балочными элементами в монолитном (рис. 9 д) или сборно-монолитном (рис. 9 е) вариантах [20].

Недостатками схем усиления, показанных на рис. 9, являются высокая трудоемкость (особенно схем, изображенных на рис. 9 д, е), нерегулярность и неравножесткость конструкции пролетного строения. Кроме того, для изготовления дополнительных элементов схем (см. рис. 9 д, е) необходимо устройство опалубки.

3.5. Усиление балочных мостов изменением их статической схемы

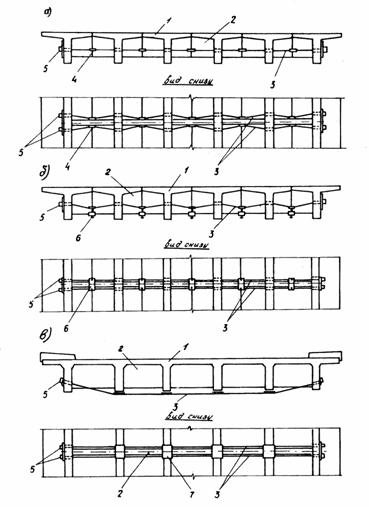

Мосты балочно-разрезной системы могут быть усилены преобразованием их в балочно-неразрезные. Возможны несколько конструктивных вариантов решения этой задачи (рис. 10, а - г).

В схеме, изображенной на рис. 10а, на торцах балок оголяют арматуру, объединяют между собой арматурные стержни соседних балок смежных пролетов по плите проезжей части, омоноличивают приопорные участки [5]. При этом возможны два варианта - с омоноличиванием балок по ширине пролетного строения и формированием диафрагмы, армированной предварительно напряженной или обычной каркасной арматурой.

Рис. 10. Усиление балок объединением их в неразрезность (а - омоноличиванием; б - дополнительной листовой арматурой и торцевым упором; в - комбинированным каркасом; г - омоноличиванием с высокопрочными затяжками):

1 - балка; 2 - омоноличенный участок; 3 - опорная часть неразрезной балки; 4 - опорная часть разрезной балки; 5 - высокопрочный болт; 6 - стальная накладка; 7 - клин; 8 - наклонная тяга; 9 - стальная полоса; 10 - дополнительная арматура (швеллер); 11 - дополнительная высокопрочная арматура; 12 - оттяжка "седло"

В первом варианте до

бетонирования устанавливают каналообразователи, а после набора бетоном

прочности напрягают высокопрочную арматуру. В ЧССР такой способ объединения

балок в неразрезность широко используется и при строительстве новых мостов.

Эффект усиления получают за счет появления опорных изгибающих моментов при

работе пролетного строения на временные нагрузки, что снижает величину

изгибающих моментов в середине пролета балок. По величине разрушающего момента

для мостов с пролетами 8 -

Недостатками схемы, изображенной на рис. 10а, являются необходимость прекращения на время производства работ движения автомобилей по мосту, значительный объем ручных работ и "мокрых" процессов. Устранить это позволяет схема, показанная на рис. 10 б. Зазор между балками над опорой перекрыт стальным листом, уложенным на поверхности плиты проезжей части на слой полимерраствора и закрепленным высокопрочными болтами. Полное объединение балок в неразрезность осуществляют с помощью клина и направляющих прокладок, установленных между балками пролетного строения. Клин закреплен в расчетном положении высокопрочным болтом. В этом случае пролетное строение работает как неразрезное и на постоянные нагрузки, что позволяет повысить эффективность усиления по изгибающему моменту до 40 - 55 %. Усиления на действие поперечной силы при этом не происходит. Преимуществом данного способа является высокий уровень сборности.

Усиление по изгибающему моменту и поперечной силе в приопорных сечениях обеспечивает применение схемы, изображенной на рис. 10в [14]. При этом омоноличивают только нижние части ребер балок в пределах расчетной высоты сжатой зоны. На ребра балок наклеивают арматуру усиления - швеллеры, - а в растянутой части приопорной зоны ребра смежных балок соседних пролетов объединяют парами стальных полос, размещенных по обе стороны ребер над плитой проезжей части и объединенных друг с другом высокопрочными болтами. Швеллеры объединены с полосами наклонными тягами, симметрично расположенными по обе стороны от оси опоры.

Применение этой схемы усиления полностью исключает помехи движению транспортных средств на время выполнения работ. При этом достигается усиление по разрушающим изгибающим моментам до 50 % и по поперечной силе - до 30÷40 %. Также, как и в схеме, изображенной на рис. 10а, возможно устройство дополнительной опорной поперечной балки из обычного или предварительно напряженного бетона, которая может быть использована для замены изношенных опорных частей. По технологическим соображениям плиту проезжей части лучше бетонировать отдельными участками.

В

Схема, показанная на рис.

10г, реализуется при усилении многопролетных мостов с пролетами 10 -

уширение опоры по фасаду консолями с сохранением балок;

объединение балки попарно в неразрезность с помощью сборных железобетонных рам, объединенных с главными балками над средними опорами;

укладка на пролетное строение предварительно напряженной накладной плиты;

объединение балок в неразрезность с помощью внешней предварительно напряженной арматуры (см. рис. 10 г).

В результате технико-экономического сравнения вариантов наиболее выгодным оказался последний вариант. При его проработке рассмотрены два случая:

укладка пучков высокопрочной арматуры с прибетонированием к существующей конструкции;

размещение пучков арматуры и заинъектирование их в оболочках, прикрепленных к существующей конструкции пролетного строения только в отдельных точках.

Оба варианта должны обеспечить усиление на весь период дальнейшей эксплуатации моста.

Из двух вариантов был выбран вариант с усилением каждой балки двумя пучками высокопрочной арматуры, непрерывными по всей длине моста. Прикрепление пучков арматуры к конструкции пролетного строения показано на рис. 11.

Рис. 11. Закрепление дополнительной высокопрочной арматуре в пролете балки над промежуточной и концевой опорами (а - при объединении балок в неразрезность; б - неразрезного пролетного строения):

1 - балка; 2 - дополнительная продольная арматура; 3 - жесткая металлическая трубка "седло"; 4 - пластмассовая трубка; 5 - опорные диафрагмы; 6 - дополнительная поперечная арматура; 7 - дополнительная опорная анкерная поперечная балка; 8 - дополнительная поперечная балка

Опирание на ребро балки выполнено с помощью специального седла (см. рис. 11а), а на промежуточных и анкерных поперечных балках пучки пропущены в специальных каналах. Защита от коррозии пучков системы Фрейсине обеспечена размещением их в толстостенных пластмассовых трубках, заинъектированных цементным раствором.

Дополнительные поперечные

балки были выполнены над каждой опорой (см. рис. 11а), они напряжены пучками из

четырех или семи прядей диаметром

После предварительного напряжения поперечных балок мост был переставлен на новые опорные части, затем были поэтапно напряжены продольные пучки с тем, чтобы обеспечить возможность исследования изменения напряженно-деформированного состояния балок. При выполнении работ особое внимание было уделено подбору опорных частей во избежание перегрузки промежуточных опор от действия горизонтальных сил. Были использованы три опорные части системы Андре - Ротафвон вместо десяти тангенциальных на каждой опоре.

Схема, изображенная на

рис. 10г, может быть использована и при усилении неразрезных мостов. На рис. 11б

показана схема усиления трехпролетного неразрезного трехбалочного моста с

диафрагмами, построенного в начале 60-х годов (Швеция) [22].

Схема моста 15 + 26,5 +

Однопролетные балочные

мосты могут быть усилены их перестройкой в рамные. В

Сталежелезобетонное

пролетное строение длиной

Дополнительные стойки из спаренных двутавров № 40 были установлены в специально выдолбленных лунках в монолитном ростверке. В теле устоя по швам между блоками были выполнены отверстия, в которые пропущены стальные тяги, напряженные с помощью гаек. Стойки верхним концом жестко объединены с металлическими балками пролетного строения. При этом пролетное строение было использовано как распорка для выдавливания передней стенки. В результате выполненных работ устой был полностью восстановлен, а статическая схема моста стала рамной [23].

IV. УСИЛЕНИЕ ПРОЛЕТНЫХ СТРОЕНИЙ ЗАМКНУТОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ

Недостаточная грузоподъемность пролетных строений коробчатого сечения из предварительно напряженного бетона обычно является следствием ошибок, допущенных при проектировании и строительстве, к которым добавляются дефекты и повреждения, возникающие в процессе эксплуатации [22].

Одной из главных причин снижения грузоподъемности являются потери предварительного напряжения пучков в свежезаинъектированных каналах, как на этапе строительства, так и в период эксплуатации.

Снижение грузоподъемности пролетных строений происходит также в результате возникновения и развития трещин в бетоне: вертикальных - в зоне максимальных изгибающих моментов, наклонных - в месте действия больших перерезывающих сил у опорных сечений, продольных - в местах анкеровки мощных пучков предварительно напряженной арматуры.

В сборных конструкциях при монтаже блоков пролетных строений, особенно в зимний период года, при неправильном подборе состава клея или нарушении технологии его приготовления (недостаточном перемешивании) возможно появление стыков с незатвердевшим клеем по всему контуру блока или его части.

Значительные вертикальные прогибы вследствие ползучести бетона монолитных конструкций также могут быть признаком недостаточной грузоподъемности пролетного строения.

В случае явной коррозии напрягающей арматуры в каналах (подтеки от грязно-желтого до бурого цвета, отслоения защитного слоя бетона, оголение пучков и т.п.) меры по усилению пролетного строения принимаются заблаговременно до появления каких-либо деформаций.

Особенностью усиления коробчатых пролетных строений мостов является их большая собственная масса (для больших пролетов - тысячи тонн), что значительно ограничивает выбор средств и методов усиления.

Наибольшее распространение получил метод усиления установкой и напряжением дополнительной высокопрочной арматуры. Целью работ является исключение растягивающих напряжений во всех сечениях пролетного строения, заделка основных трещин при сохранении неизменными величин опорных реакций [24].

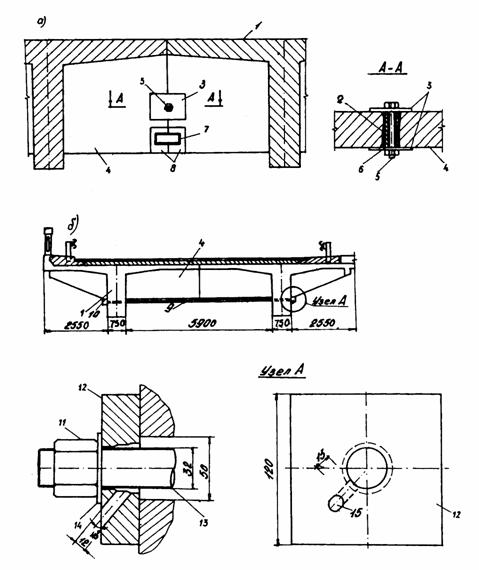

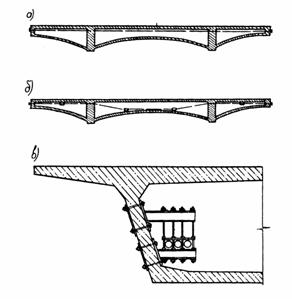

Применяются три основных способа усиления - установка прямолинейных пучков (рис. 12а) предварительно напряженной арматуры, полигональных пучков (рис. 12 б) и напряженных хомутов отдельно и в сочетаниях.

Преимущества первого способа - простота и легкость выполнения, высокая производительность работ по установке и натяжению арматуры, недостаток - малая эффективность усиления по изгибающему моменту, так как в статически неопределимых конструкциях высота растянутой и сжатой зон по длине пролета изменяется. Кроме того, данный способ не дает усиления по поперечной силе.

В случае применения полигональных пучков конструкция более рациональна и эффективность усиления высока как по изгибающему моменту, так и по поперечной силе. Недостаток этого способа заключается в необходимости промежуточной анкеровки пучков и устройства упоров-оттяжек для изменения угла их отклонения от прямой, соединяющей два концевых анкера. Это в определенной мере способствует потере части предварительного напряжения.

В обоих случаях необходимо предусмотреть точки закрепления пучков, которые располагаются достаточно близко друг от друга и являются жесткими. При их размещении следует избегать касания пучками стенок пролетного строения, что уменьшает степень их нагрева от конструкции пролетного строения, а также исключает возможность резонансных колебаний. Пример прикрепления пучков к стенке коробчатой балки показан на рис. 12 в.

Рис. 12. Усиление балочных пролетных строений внешней напрягаемой арматурой (а - прямолинейными пучками; б - полигональными пучками; в - узел крепления пучков к стенке коробчатой балки; г - узел крепления пучков на опорной диафрагме; д - анкеровка пучка на стенке балки в пролете/

Анкеровка дополнительной предварительно напряженной арматуры выполняется в основном тремя способами: на концевых анкерных поперечных балках, размещенных по торцам пролетного строения; на упорах, прикрепленных к стенкам и полкам пролетного строения; на существующих или специально устроенных поперечных балках. Анкерные поперечные балки являются массивными элементами из обычного или предварительно напряженного железобетона, на которые опираются анкеры пучков предварительно напряженной арматуры. Преимуществами данного способа являются: исключение возникновения концентраторов напряжения на существующем пролетном строении, а также возможность применения мощных пучков с большим усилием предварительного напряжения. В работу пролетного строения на постоянные и временные нагрузки в любом сечении береговых пролетов включаются все пучки основной и дополнительной высокопрочной арматуры, что не всегда легко достигается другими способами [25]. Поэтому этот способ часто является наиболее экономичным.

Для сооружения концевой

анкерной поперечной балки (рис. 12 г) требуется переустройство верха крайней

опоры, что сопряжено с длительными перерывами в движении транспортных средств.

Этот недостаток можно устранить размещением поперечной анкерной балки в полости

продольной балки. Данный способ использован при усилении моста в Швеции [22]. На рис. 13

показана схема усиления руслового пролетного строения моста общей

протяженностью

Пучки арматуры усиления,

состоящие из 12 стальных прядей диаметром

инъектирование трещин эпоксидным клеем;

бурение отверстий в диафрагмах под пучки напрягаемой арматуры;

перестановка опорных частей;

установка каналообразователей в местах пересечения ими диафрагм и их последующее омоноличивание;

бетонирование анкерных поперечных балок (бетон подавался насосами) сечением 4500×550 мм по фасаду моста. Для поперечных пучков напрягаемой арматуры были установлены каналообразователи, а в стенках балки перед этим - высверлены отверстия;

предварительное напряжение арматуры усиления;

омоноличивание арматуры усиления с целью предохранения ее от коррозии.

Рис. 13. Усиление руслового трехпролетного неразрезного пролетного строения моста (Швеция) (а - общая схема; б - вертикальный разрез; в - горизонтальный разрез): 1 - внешняя напрягаемая арматура; 2 - дополнительная наклонная анкерная поперечная балка; 3 - напрягаемая арматура анкерной поперечной балки

Анкерные упоры из бетона (рис. 12 д) или стали (рис. 14 а) закрепляют на существующей конструкции пролетного строения. На них опирают пучки предварительно напряженной арматуры.

Рис. 14. Анкеровка и оттяжка напрягаемой арматуры на коробчатых балках (а - металлический анкерный упор; б - анкеровка пучка на опорной диафрагме; в - анкеровка на специальной металлической диафрагме; г, д - железобетонный и металлический упоры-оттяжки)

Преимуществом данного способа является эффективное усиление пролетного строения в ослабленном сечении, недостатком - появление областей концентрации напряжений, которые накладываются на напряжения, существовавшие до усиления. Дополнительная арматура применяется в этом случае в виде более коротких элементов. Усилия в крепежных болтах (тягах и т.п.) подбираются тщательно для исключения сдвига упора или его соскальзывания [25].

Анкерные упоры эффективны, когда необходимо уменьшить влияние неудачной анкеровки основной предварительно напряженной арматуры в случае проскальзывания отдельных пучков.

Опирание пучков или стержней дополнительной предварительно напряженной арматуры целесообразно осуществлять на упор с помощью шарового сегмента для обеспечения передачи усилия строго перпендикулярно плоскости опирания.

При выборе конструкции упора предварительно выясняют распределение напряжений в зоне его влияния, определяют способ обработки контактирующих поверхностей существующей конструкции и упора, что способствует обеспечению надежности соединения на границе бетон-сталь или бетон-бетон.

Для анкеровки на существующих диафрагмах (см. рис. 12 г, 14 б) дополнительной предварительно напряженной арматуры в них выполняют отверстия. Этот способ имеет те же преимущества, что и первый, главное из них - снижение уровня концентрации напряжений в стенках и полках балки, когда сопряжение диафрагм с продольными элементами - полками и стенками - достаточно надежное. В противном случае требуется усилить диафрагму или смонтировать дополнительную стальную диафрагму (рис. 14 в). Усиление диафрагмы обычно производят короткими напряженными арматурными элементами.

Современная технология

бурения дает возможность выполнить отверстия в бетоне диаметром до

Для эффективного и долговременного усиления пролетного строения необходимо, чтобы натяжение арматуры производилось одновременно с инъектированием трещин. Следует также контролировать величину передаваемого предварительного напряжения и при необходимости регулировать ее, а также оценить достоверность предварительных расчетов и правомерность принятых допущений и гипотез. Главное при этом - исключить возможность перенапряжения как дополнительной арматуры, так и анкеров.

При недостаточной прочности опорной диафрагмы ее усиливают одной или двумя дополнительными стенками из монолитного бетона. В них также размещают анкерные устройства [26].

Долговечность конструкции обеспечивается применением специальных мер по защите арматуры и анкеров от коррозии. Обычно анкеры омоноличивают в специальных нишах или закрывают кожухами после предварительной окраски и смазки долговечными густыми технологическими смолами. Предварительно напряженная арматура может быть оцинкована. Арматуру помещают в металлические или полиэтиленовые трубы, и после натяжения производят инъектирование полости цементным раствором.

Клеевыми составами инъектируют трещины не только в растянутой зоне (от изгибающего момента), но и температурные. При этом используют, в основном, два способа.

По первому способу перед инъектированием трещин устраняется температурный перепад (градиент) между элементами конструкции пролетного строения. Для этого охлаждают верхнюю полку конструкции, поливая ее холодной водой.

По второму способу возможно также применение дополнительного нагружения пролетного строения для компенсации влияния температурного градиента. Нагружение пролетного строения на время инъектирования трещин улучшает не только условия проникания в них клеевых составов. После снятия нагрузки в растянутой зоне происходит сжатие, которое способствует качественному склеиванию стенок трещин.

Эффективность усиления дополнительной предварительно напряженной арматурой проверяют после завершения работ испытанием пролетного строения. При этом не должно быть новых или раскрытия старых трещин.

Для дополнительной полигональной напрягаемой арматуры с целью отклонения пучков устанавливают упоры (оттяжки), которые закрепляют на стенках или полках пролетных строений высокопрочной стержневой или короткой проволочной арматурой. Упоры из бетона включают жесткую трубку (рис. 14 г), в которой проходят арматурные пучки, заключенные в полиэтиленовую трубку [25, 26].

Стальные упоры изготавливают в форме сектора (рис. 14 д), по упорной кромке которого выточено углубление овального очертания. Радиус сектора подбирается таким образом, чтобы при различных условиях работы, как при монтаже, так и при эксплуатации был исключен контакт высокопрочной проволоки с кромками упора. Кроме того, величина радиуса должна обеспечивать равномерное распределение напряжений в отдельных проволочках пучка. В большинстве случаев перегиб пучка достигается после его натяжения и регулируется упором.

Для повышения надежности защиты пучков от коррозии применяют оцинкованную высокопрочную арматуру, а трубы, в которые она помещена, заполняют маслом и герметично закрывают на торцах после натяжения пучков.

Для этой цели используют стальные или полимерные трубки (трубы из стали ввиду их большой хрупкости не нашли применения). Стальные трубы соединяют с помощью пластмассовых муфт,

При недостаточном поперечном армировании выполняют усиление пролетного строения на действие поперечной силы от постоянной и временных нагрузок. Для этого создают дополнительное предварительное напряжение напрягаемыми хомутами или отгибами продольной дополнительной напрягаемой арматуры, а также комбинацией этих двух способов.

Дополнительные напряженные хомуты выполняют из стержневой или проволочной арматуры, расположенной либо в пробуренных каналах внутри стенок по всей их высоте (рис. 15 а), либо снаружи - рядом и заанкеренных на полках (рис. 15 б). Эта арматура дает возможность обжать бетон стенок. Первый способ соответствует теоретическим предпосылкам, но имеет недостатки:

необходимость анкеровки непосредственно под проезжей частью;

ослабление продольной несущей напряженной арматуры в результате смятия бетона под анкерами и их скольжения;

трудность достижения при строительстве теоретических величин предварительного напряжения.

Кроме того, пробуривание каналов требует осторожности и часто технически невыполнимо.

По второму способу пробуривать каналы проще, но арматура анкеруется также непосредственно под проезжей частью. Кроме того, возникают дополнительные напряжения в стенке и полках (местный изгиб и кручение) [25].

Рис. 15. Усиление коробчатых балок на действие поперечной силы (а - напрягаемыми хомутами в каналах; б - то же, внешними; в - напрягаемыми хомутами и растяжками; г, д - обжатием и вывешиванием нижней полки)

Усиление коробчатых балок с наклонными стенками на поперечную силу также выполняется с применением предварительно напряженных хомутов из стержневой высокопрочной стали [26]. На рис. 15 в показано усиление однопустотной коробчатой балки. Отличительной особенностью этого способа является установка на нижние ребра стальных пластинчатых упоров, которые удерживаются горизонтальными хомутами, размещенными у наружной грани нижней полки.

Для устранения трещин используют отогнутую дополнительную напряженную арматуру. Это решение лишено многих из указанных выше недостатков. Однако оно не нашло широкого применения, так как угол отгибов с продольной осью пролетного строения ограничен ввиду возможной значительной потери предварительного напряжения на преодоление трения; усилие натяжения пучков ограничено с целью исключения возможности повышения расчетного сопротивления бетона сжатию; высота пролетного строения и несущая способность упоров ограничены.

В широких коробчатых конструкциях автодорожных мостов возможно проявление недостаточной прочности и трещиностойкости нижней полки. Трещины в ней развиваются в продольном направлении вблизи сопряжения со стенками [24].

Дополнительное продольное предварительное напряжение позволяет значительно разгрузить нижнюю полку пролетного строения. Однако этого может оказаться недостаточно. Тогда используют один из следующих способов:

усиление плиты подвесками (см. рис. 15 г);

усиление плиты объединением со стальной пластиной;

создание дополнительного поперечного обжатия и увеличение сечения плиты (см. рис. 15 б).

Основной трудностью применения последнего способа, как и других, когда необходима укладка нового слоя бетона на существующую конструкцию, является обеспечение надежного сцепления старого и нового бетона. Для этого контактную поверхность существующей конструкции тщательно очищают и покрывают тонким слоем поливинилацетатной эмульсии или эпоксидного клея. Для повышения монолитности конструкции используют анкерные стержни-штыри, которые вставляют в каналы, пробуренные в бетоне существующей конструкции. Используют несколько видов конструкции анкеров: обрезки арматурных стержней; трубчато-стержневые, в которых стержень служит поршнем для выдавливания из трубки заполняющего ее клеевого состава; стержни, помещенные в двухсекционную или двухслойную стеклянную ампулу, заполненную раздельно эпоксидной смолой и отвердителем и т.д. Клеештыревые соединения используют для усиления дефектных стыков сборных железобетонных пролетных строений [27, 28].

После набора прочности

слоем свежеуложенного бетона обеспечивается монолитность конструкции.

Полученное таким способом соединение иногда называют клеештыревым. Обычно штыри

(анкерные стержни) представляют собой отрезки арматуры периодического профиля

из стали классов А-II и

А-III диаметром

20÷32 мм. Глубину их вклеивания, по рекомендациям Союздорнии, и

расстояние между ними назначают не менее десяти диаметров штырей [27]. Каналы

под стержни-штыри располагают с таким расчетом, чтобы защитный слой бетона

сохранился на длину не менее трех диаметров штырей. Каналы должны быть охвачены

хомутами из арматуры диаметром не менее

Более простым и технологичным является способ усиления дефектных стыков, при котором шпонки устанавливают непосредственно в стыке блоков [27]. Для этого в нем высверливают отверстия, в которые вклеивают по обычной технологии стальные шпонки. Расстояние между штырями, шпонками и их диаметры подбирают расчетом.

V. ПЛАНИРОВАНИЕ УСИЛЕНИЯ МОСТОВ

Задачей планирования очередности и объемов ремонтно-восстановительных работ при усилении мостов является рациональное распределение материально-технических ресурсов (материалов, основных фондов, трудовых ресурсов), при котором достигается максимальный народнохозяйственный эффект. Поскольку определить его однозначно трудно, применяют технико-экономический критерий назначения капитальных и средних ремонтов мостов [29].

|

Э = F(A) - f(Д) → max, |

(1) |

где F(A) - экономия издержек на автомобильные перевозки по участку дороги с мостом;

f(A) - затраты на ремонт.

Исследования, выполненные в КазИСИ [30], показали, что при назначении очередности и объемов ремонтных работ, выделении соответствующих ресурсов необходимо учитывать состояние каждого моста Xi(t) и всей совокупности N мостов региона

|

|

(2) |

где

|

|

(3) |

|

|

(4) |

где t - время;

mi - коэффициент относительных транспортных потерь, учитывающий отклонение состояния i-го моста от усредненного для всех мостов (mi = Пi/Пcр);

Пi - транспортные потери от несоответствия параметров - i-го моста нормативным;

Пcp - средние транспортные потери на

один мост, ![]() ,

,

Gi(t), Ci(t), Bi(t), Di(t) - формализованные безразмерные параметры грузоподъемности, пропускной способности, безопасности движения и долговечности соответственно, численно равные отношениям фактических параметров к нормативным (при решении технических задач учета и анализа мостов могут быть использованы и обратные значения параметров [31], что влияет на вид экстремума-минимум или максимум-целевой функции);

Rgi(t), Rci(t), Rвi(t), Rdi(t) - коэффициенты значимости параметров,

Rgi(t) + Rci(t) + Rвi(t) + Rdi(t) = 1

В системе эксплуатации мостов (СЭМ) [3I] коэффициенты значимости определяются аналитическим способом в зависимости от инициированных соответствующими им параметрами транспортных потерь Пi = f(g, c, в, d).

|

|

(5) |

где Пi - суммарные потери от несоответствия параметров моста нормативным [32];

Пgi - потери от перепробега транспортных средств общей массой, большей разрешенной, включающие затраты на восстановительные работы от ускоренного износа конструкции;

Пci - потери от снижения скорости транспортных средств вследствие недостаточной пропускной способности моста;

Пвi - потери от ДТП;

Пdi - транспортные потери от преждевременного старения и отказов конструкций.

Очевидно, что величина потерь зависит от интенсивности движения на дорогах или участках дорог с рассматриваемой группой мостов, от расстояния между мостами, от состава транспортного потока и т.п., что позволяет учитывать эти факторы при планировании очередности ремонтов мостов без усложнения излагаемой методики расчета.

При полном соответствии всех параметров моста действующим нормам их численные значения равны единице. Поэтому формула (4) принимает вид

|

|

(6) |

Расчеты удобно выполнять в табличной форме. Ниже приведены два примера анализа состояния мостов на опорной сети дорог Чувашавтодора. Вычисления комплексных формализованных оценок приведены в табл. 1 и 2.

Пример А. Мост, построенный в

Таблица 1

|

Параметры Pj (j = 1, 2, 3, 4) |

Численные значения параметров Pj |

Потери, Пj (тыс.р./год) |

Коэффициент значимости параметров Rj |

Произведение |

|

G |

0,90 |

25,00 |

0,60 |

0,54 |

|

С |

0,70 |

14,00 |

0,33 |

0,23 |

|

B |

0,40 |

2,00 |

0,05 |

0,02 |

|

D |

0,80 |

0,70 |

0,02 |

0,02 |

![]()

Пример Б. Мост, построенный в

Таблица 2

|

Параметры Pj (j = 1, 2, 3, 4) |

Численные значения параметров Pj |

Потери, Пj (тыс. р./год) |

Коэффициент значимости параметров Rj |

Произведение |

|

G |

1,00 |

0 |

0 |

0 |

|

С |

0,80 |

12,0 |

1,00 |

0,80 |

|

В |

1,00 |

0 |

0 |

0 |

|

D |

1,00 |

0 |

0 |

0 |

![]()

Анализируя полученные результаты, можно сделать вывод о том, что абсолютные значения комплексных параметров не могут служить для сравнительной оценки состояния мостов. Необходимо дополнительно ввести коэффициенты относительных транспортных потерь - m. Усредненные значения потерь на один мост в группе из 38 мостов (N = 38), включающей рассматриваемые мосты, равны

|

|

(7) |

Коэффициенты тА и тБ

|

|

(8) |

итоговые комплексные оценки состояния мостов в расчетном году

|

|

(9) |

Из сравнения комплексных оценок видно, что в расчетном году принимать какие-либо меры по устранению дефектов и неисправностей моста не следует, так как его состояние оценивается выше среднего.

Зная сумму потерь от несоответствия параметров каждого моста нормативным и его относительное состояние в СЭМ, можно определить технико-экономическую эффективность ремонтных работ, а также их очередность по объектам и видам.

Задача улучшения технического состояния мостов и планирования ремонтных работ сводится к минимизации суммарных потерь и достижению функцией х(t) твоего предела

|

|

(10) |

|

|

(11) |

![]() - плановое техническое состояние

мостов.

- плановое техническое состояние

мостов.

Изложенная методика может быть использована на уровне ДРСУ, автодора (упрдора) и группы автодоров (упрдоров), что в сочетании с программой ПРМ Гипродорнии (автоматизированного планирования работ по среднему и капитальному ремонту мостов) позволяет решить проблему планирования усиления мостов как один из видов ремонтных работ.

ВЫВОДЫ

Приведенные в обзоре инженерные решения по усилению мостов свидетельствуют о все более возрастающем интересе к этой проблеме в СССР и во многих других странах, что отражается в увеличении числа реконструируемых мостов, а также выделяемых средств на производство ремонтных работ. В области теоретических исследований ведется анализ структуры расходов на содержание, ремонт и реконструкцию мостов, создание нормативной базы. Исследуются вопросы расчета усиленных мостовых конструкций и сооружений.

Главным направлением исследований является разработка и апробация инженерных решений и способов по реализации усиления пролетных строений и опор.

Подробно изучено усиление ребристых пролетных строений и накоплен опыт его реализации. Наиболее эффективным и перспективным является усиление комбинированными стальными каркасами, способствующее снижению трудозатрат. В этом случае возможно создание типовых схем и конструкций усиления соответствующих типовых пролетных строений. Применение способов наклейки поверхностной арматуры целесообразно в комбинации с металлическими крепежными элементами (высокопрочными болтами, тягами, упорами и т.п.), назначение которых - снять концентрацию напряжений, исключить отрицательные последствия изменения во времени физико-механических свойств клеевых швов. Не до конца изучен вопрос об эффективном усилении плиты проезжей части. Наклейка стальных листов является трудоемким процессом, а устройство накладной плиты требует перерыва в движении транспортных средств по мосту.

Усиление балочных мостов изменением их расчетной схемы - метод эффективный и достаточно отработанный - особенно в сочетании с созданием предварительного напряжения.

Пролетные строения коробчатого поперечного сечения больших пролетов усиливаются в основном внешним армированием напрягаемой арматуры. В этой области необходимо сосредоточить усилия на создании эффективных и малогабаритных домкратов, а также анкерных устройств и оттяжек.

Эксплуатация усиленных балочных мостов показывает, что усиление является эффективным методом повышения их эксплуатационной надежности и долговечности.

СПИСОК ЛИТЕРАТУРЫ

1. Grattesat G.Vidautil de puentos // Int.Constr. - 1983. - 34. 347.

3. Еремеев В.П., Звара Й. Общие проблемы эксплуатации мостов // Автомоб. дороги. - 1984, - № 2.

4. Gunther Bahr H. Wirtschaftlicher Bruckenbaueine volkswirt-schaftliche Maxime. // Tiefbau, Ingenierbau. Strassenbau. - 1979, - № 6.

5. Осипов В.О., Козьмин Ю.Г., Анциперовский B.C., Кирста А.А. Содержание и реконструкция мостов. - М.: Транспорт, 1986.

6. Джумадилев А.А., Еремеев В.П., Самитов Р.А., Исмагилов Р.А. Об усилении пролетных строений железобетонных балочных мостов // Повышение качества стр-ва автомоб. дорог в Нечерноземной зоне РСФСР: Тез. докл. науч.-техн. конф. - Владимир, 1984.

7. Cermak J. Zesilovani mostu externe prilepenymi plechy // Silnieni obzor. - 19 8 - 1984 - № 45.

8. Toensmeyer R., Cook P. Repair of Torsionally Inadequate Concrete Beams by Uge of Adhesively Bonded Plates // Trans. Res. Rec.- 1981. - № 821.

9. Polak a kol. Silnicni mosty. Rekonstrukce a udrzba. SNTL, Praha, 1980.

10. Janda L. Prostredky k zajisteni dlorhodobe

zivotnosti betonovych mostov. kn.: Zivotnost'a udrzba mostov.

11. Fox B.M. Developments in concrete bridge design // Hong Kong Eng, - 1983. - № 11.

13. А. с. 1090784 СССР, МКИ3 Е 01 Д 17/02. Усиленная балка железобетонного пролетного строения моста / В.П. Еремеев, В.В. Мусохранов, Р.А. Самитов; Казанский инж.-строит. ин-т (СССР). № 3542178/33; Заявл. 26.01.83; Опубл. 07.05.84, Бюл. № 17.

14. А. с. 1090783 СССР, МКИ3 Е 01 Д1/00. Неразрезной балочный мост / В.П. Еремеев; Казанский инж.-строит. ин-т (СССР). № 3573821/33; Заявл. 21.01.83; Опубл. 07.05.84, Бюл. № 17.

15. А. с. 1209736 СССР, МКИ3 Е 01 Д 7/02. Усиленная железобетонная балка/ В.П. Еремеев; Казанский инж.-строит, ин-т (СССР). - № 3655039/33; Заявл. 20.10.83; Опубл. 07.02.86, Бюл. № 5.

16. А. с. 1182101 СССР, МКИ3 Е 01 Д 7/02. Стык диафрагм сборного железобетонного пролетного строения моста / В.П. Еремеев; Казанский инж.-строит. ин-т (СССР). - № 3651684/33; Заявл. 14.10.83; Опубл. 30.09.85, Бюл. № 36.

17. А. с. 1222738 СССР, МКИ3 Е 01 Д 1/00. Сборное пролетное строение моста / В.П. Еремеев; Казанский инж.-строит. ин-т (СССР). - № 3734440/33; Заявл. 24.05.84; Опубл. 07.04.84, Бюл. № 13.

18. Buci L. Zivotnost', udrzba а opravy moztov v materialoch svetoveho kongresu FIP - 82 v Stockholme a niektore nase рroblemy.Кn. "Zivotnost'a udrzba mostov". Bratislava, 1982.

19. Поречин А.А. Состояние, анализ и пути усиления железобетонных диафрагменных пролетных строений. - В кн.: Искусственные сооружения в условиях Дальнего Востока и Крайнего Севера. - Хабаровск, 1984.

20. Кваша В.Г., Коваль П.Н. Эффективные способы уширения железобетонных автодорожных мостов. - В кн.: Вестник Львовского политехн. ин-та, Львов, 1983.

21. Venigora Е., Morcil Z.R.M., Slater W.M., Aiken R.V. Bridges Rehabilitation and Strengthoning by Continuous Postensioning // PCI Journal, 14, 1969.

22. Kakko H. Increasing the Capacity of Old Bridges bу Post tensioning. Sement-tiyhdistyhsen. -Tiedotuksia, № 1, 1974.

23. Еремеев В.П., Козлов В.И. Ремонт устоя моста // Автомоб. дороги. - 1986. - № 8.

24. Darpas G. Reflexions sur le comportement des

auvrages en beton précontraint. La technique Francaise du beton precontraint.

IX congres international de

25. Poineau D., Leccaq P., Fargcot B.

Precontraine olaus le reparation ol'auvcage. Za techaique Francaise du beton

precontract. IХ congres

international de

26. Expoxy Injection Repairs Bridges // Highway and Heavy Construction. - 1983.- 126, № 6.

27. Саканский Ю.Н., Белов Б.П. Усиление элементов пролетных строений железобетонных мостов. - В кн.: Новое в проектировании и стр-ве автодорожных и городских мостов. - М., Союздорнии, 1983.

28. Саканский Ю.Н., Белов Б.П. Ремонт и усиление железобетонных мостов// Автомоб. дороги. - 1986. - № 2.

29. Указания по оценке эффективности дор.-ремонтных работ: ВСН 2-80 / Минавтодора РСФСР. - М.: Транспорт, 1982.

30. Еремеев В.П. Исследования и разработки КазИСИ в области мостостроения // Тез. докл. на ХХХVI науч. конф. КазИСИ. - КазИСИ, 1984.

31. Еремеев В.П., Мажуга Г.А. Эксплуатация мостов на автомоб. дорогах. - М., 1984. - (ОИ/ЦБНТИ Минавтодора РСФСР; Вып. 4. Автомоб. дороги).

32. Дингес

Э.В., Шестериков В.И. Экономическая эффективность уширения мостов на автомоб.

дорогах. - М., 1983. - (ОИ/ЦБНТИ Минавтодора РСФСР; Вып.