Технология получения щебня узких фракций кубовидной формы

В.М. Юмашев, к.т.н., А.А. Матросов, к.т.н.,

Ф.В. Панфилов, инженер, ОАО «СоюздорНИИ»

Последние годы остро стоит вопрос о резком изменении сложившейся практики выбора материала и технологии строительства асфальтобетонных покрытий, особенно верхнего слоя. Это вызвано чрезвычайно напряженной интенсивностью движения (более 50 тыс. авт./сутки), большим содержанием в составе потока большегрузных тяжелых транспортных средств (более 30%), высокими средними скоростями как легковых, так и грузовых автомобилей (более 80 км/ч), суровыми климатическими условиями эксплуатации дороги в зимнее время (низкие температуры, ниже минус 25° С). Именно от состояния верхнего слоя зависит постоянство главного экономического показателя дороги - средней скорости транспортного потока, возросшей уже с 30 км/час до 80 км/час и более, т.е. более чем в 2,5-3 раза.

К верхнему слою предъявляются следующие требования по:

- шероховатости поверхности;

- коэффициенту сцепления с колесом автомобиля;

- ровности поверхности;

- сдвигоустойчивости;

- температурной трещиностойкости;

- однородности структуры поверхности.

Для достижения этих свойств на требуемом уровне в течение строительства и в процессе эксплуатации автомобильной дороги СоюздорНИИ разработаны требования, технология получения и контроль качества щебня узких фракций кубовидной формы из изверженных пород, который готовят с помощью специальных дробильно-сортировочных установок (стационарных и передвижных), расположенных на промбазах дорожного строительства и предприятиях нерудной промышленности.

Щебень выпускают в виде следующих раздельных фракций 2-5; 5-10; 10-15, 15-20; 20-30 и 30-40 мм (фр. 2-5 мм получают из отсевов дробления, которые создаются при переработке изверженных горных пород в объеме до 30% и более). Подготовка фракции 2-5 мм из отсевов дробления ведется на предприятии (карьер, щебзавод) нерудных строительных материалов, где осуществляется переработка изверженных горных пород, или на промбазе дорожного строительства. Для этой цели могут быть использованы различные способы получения фр. 2-5 мм из отсевов дробления.

Щебень предназначен для приготовления горячих высокоплотных и плотных мелкозернистых и крупнозернистых асфальтобетонных смесей, а также для устройства поверхностной обработки слоев износа и изолирующих слоев из других типов смесей («Сларри сил», битумоминеральные открытые смеси и т.д.) в соответствии с ГОСТ 9128 и щебеночно-мастичных асфальтобетонных смесей по ГОСТ 31015.

Традиционно в технологии приготовления асфальтобетона для верхнего слоя использовали щебень фракции 5-20 мм с содержанием зерен лещадной формы в количестве 25-35% и более (при норме не более 15%). Асфальтобетонные смеси из такого щебня имеют неоднородную структуру, что отрицательно отражается на плотности слоя, ровности поверхности покрытия и его фрикционных свойствах. Зерна же лещадной формы разрушаются при укатке смесей, образуя очаги для разрушения асфальтобетона при воздействии воды и отрицательных температур.

По предложению СоюздорНИИ для повышения шероховатости поверхности покрытия, исключающей аквапланирование (проскальзывание) автомобиля на мокрой поверхности, приданию покрытию необходимого коэффициента сцепления и устойчивости против образования волн и колейности (сдвигоустойчивости), приготовление асфальтобетонных смесей осуществляли на щебне узких фракций кубовидной формы. Дозирование щебня по узким фракциям позволяет управлять структурой материала, а кубовидность формы создает плотный (сдвигоустойчивый) каркас слоя.

Для производства щебня узких фракций кубовидной формы необходимо использовать в качестве исходного материала щебень фр. 20-40; 0-70; 40-70; 25-60 мм или 70-120 мм из изверженных (магматических) горных пород (гранит, габбро, габбро-диабаз и др.). Исходный материал по своим физико-механическим свойствам должен соответствовать требованиям ГОСТ 8267 и договору между изготовителем и потребителем.

Операции по производству узких фракций кубовидной формы включают доставку погрузчиком со склада хранения исходного материала в бункер-питатель дробильно-сортировочной установки для направления затем конвейером его на дробление и грохочение с целью получения необходимых узких фракций кубовидной формы. Готовые фракции материала конвейерами направляются в бункеры или на площадки с твердым покрытием для хранения.

Производство щебня узких фракций кубовидной формы осуществляется на специальных дробильно-сортировочных установках (рис. 1).

Рис. 1 Получение щебня различных фракций

Комплектация установок зависит от вида и крупности исходного материала из одной или нескольких фракций щебня и содержания зерен пластинчатой (лещадной) и игловатой формы в готовой продукции, а также требуемой производительности. Дробильное оборудование для производства щебня узких фракций кубовидной формы приведены в таблице.

Таблица

|

Марка оборудования |

Фирма-производитель |

Максимальный размер куска в питании |

Производительность, м3/час |

Мощность привода, кВт |

Масса, т |

|

Конусные дробилки |

|||||

|

ДР0-601 |

ОАО «Дробмаш», Россия |

70 |

12-40 |

55 |

7 |

|

КИД-600 |

АО «Механобр», Россия |

60/100 |

13-26 |

75 |

8 |

|

КИД-900 |

« » |

70/130 |

38-76 |

160 |

20 |

|

КИД-1200 |

« » |

100/160 |

70-140 |

200 |

30 |

|

Н-2000 |

Метсо Минералз «Швеция» |

38-90 |

20-100 |

90 |

5,3 |

|

H-3000 |

« » |

36-115 |

32-150 |

160 |

9,2 |

|

Н-4000 |

« » |

35-105 |

53-240 |

2200 |

14,2 |

|

H-600 |

« » |

55-100 |

90-130 |

315 |

23,5 |

|

Дробилки ударного действия |

|||||

|

Титан Д-125 |

Новые технологии «Россия» |

60/100 |

150-220 |

110-220 |

9 |

|

Титан Д-160 |

Метсо Минералз «Швеция» |

70/110 |

250/330 |

160/315 |

15 |

|

Титан 250 |

« » |

100/150 |

500/650 |

315-500 |

30 |

|

Бармак В 3000 |

Метсо Минералз «Швеция» |

20 |

3-23 |

- |

0,8 |

|

Бармак В 5100 |

« » |

32 |

10-104 |

- |

2,5 |

|

Бармак В 6100 |

« » |

43 |

40-285 |

- |

4,9 |

|

Бармак В 7100 |

« » |

58 |

80-470 |

- |

6,5 |

|

Бармак В 8100 |

« » |

66 |

150-860 |

- |

9,1 |

|

БармакВ 9100 |

« » |

66 |

260-1580 |

- |

9,3 |

Проектирование дробильно-сортировочных установок производится в соответствии с нормами ОНТП-85 и может осуществляться на предприятиях нерудных строительных материалов (на карьерах, щебзаводах) или на промбазах дорожного строительства с учетом качества исходного материала и получения необходимых готовых узких фракций щебня кубовидной формы.

В принципе, дробильно-сортировочная установка состоит из бункера-питателя, одной или двух дробилок (конусной или ударного действия), одного или двух виброгрохотов, а также системы ленточных конвейеров. Промывка готовой продукции не предусматривается, так как исходный материал (щебень из изверженных горных пород) комовой глины не содержит. При работе установок необходимо осуществлять укрытие мест образования пыли.

Качество готовой продукции должно быть гарантировано договором (контрактом), заключенным между производителем и поставщиком (фирмой) дробильно-сортировочного оборудования. Поставщиком дробильно-сортировочного оборудования должны быть специализированные отечественные и зарубежные фирмы.

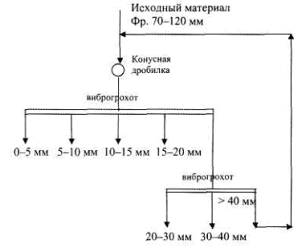

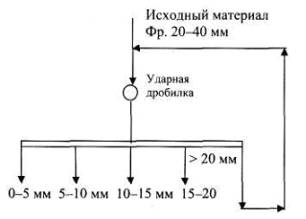

В зависимости от содержания зерен пластинчатой (лещадной) и игловатой форм могут быть рекомендованы следующие технологические схемы переработки исходного материала. При содержании зерен пластинчатой (лещадной) и игловатой форм в готовой продукции до 15% технологическая схема дробильно-сортировочной установки (рис. 2) может включать в себя приемный бункер с питателем, специальную конусную дробилку, работающую в замкнутом цикле с виброгрохотом. При содержании зерен пластинчатой (лещадной) и игловатых форм до 10-12% дробильно-сортировочная установка (рис. 3) может состоять из приемного бункера-питателя, двух параллельно работающих дробилок (специальной конусной и ударного действия) и виброгрохота. Если требуется уменьшить содержание зерен пластинчатой (лещадной) и игловатой форм в готовой продукции не более 5-7%, может быть рекомендована схема (рис. 4), включающая только дробилку ударного действия.

Рис.2. Технологическая схема дробильно-сортировочной установки с использованием конусной дробилки

Рис. 3. Технологическая схема дробильно-сортировочной установки с использованием конусной и ударной дробилки

Рис. 4. Технологическая схема дробильно-сортировочной установки с использованием ударной дробилки

Производство щебня освоено на предприятиях ОАО «Центродорстрой». Щебень производится с содержанием кубовидных зерен более 90%. Специальные дробилки устанавливаются непосредственно на территории АБЗ, что исключает загрязнение щебня при транспортировке и погрузочно-разгрузочных работах, при поставках его с карьеров. Впервые эта технология была применена при реконструкции МКАД (1994-1999 гг.) для устройства верхнего слоя покрытия из полимерасфальтобетона, а затем при реконструкции Киевского и Боровского шоссе, а также при строительстве автомобильных дорог МКАД - Кашира и на других объектах.

По нашему мнению, имеющийся опыт целесообразно распространить на строительство других дорог федерального значения.

В СоюздорНИИ совместно с корпорацией «Трансстрой» в 1999 г. был разработан Стандарт предприятия «СТП 009-99. Технология получения и контроль качества щебня узких фракций кубовидной формы». А в 2006 г. разработан проект нормативного документа СТО-ГК «Трансстрой»-009-2006 «Стандарт организации. Щебень узких фракций кубовидной формы. Требования, технология получения и контроль качества».

(Журнал «Автомобильные дороги» № 6 2007 г.)