УТВЕРЖДАЮ

Зам. генерального директора

По производству ТРГ

ЗАО «НОВОМЕТ Пермь»

__________О.Ю. Исаев

«_____» ________

ИНСТРУКЦИЯ № 2.1.

по монтажу плетеной сальниковой графитовой набивки для арматуры, работающей с нефтью и нефтепродуктами.

Содержание

1. ОБЩИЕ УКАЗАНИЯ

1.1. Настоящая инструкция

распространяется на плетеную графитовую набивку марки НГ-100 (НГ-Л) и марки

НГ-200 (НГ-Н), предназначенную для герметизации сальниковых уплотнений

арматуры, установленной на трубопроводах и оборудовании, работающем с нефтью и

продуктами ее переработки при давлении: НГ-100 - до 25 МПа, НГ-200 - до 35 МПа

в интервале температур от минус

1.2. Характеристики набивки отображены в паспорте качества на каждую партию продукции в соответствии с ТУ 2573-002-12058737-2005. К использованию допускается партия набивки, имеющая паспорт качества и прошедшая входной контроль.

1.3. Рекомендуемое количество колец из набивки в пакете -5-6 штук. При давлении до 6,ЗМПа допускается установка колец с полным заполнением сальниковой камеры.

1.4. Кольца из набивки НГ-100 и НГ-200, при обеспечении оптимального выбора конструкции и усилия сжатия сальника, обеспечивают ресурс работы уплотнения не менее 10 000 циклов в течение 4 лет.

1.5. Повторное использование набивки не рекомендуется.

2. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ.

2.1. К работе по установке сальниковых уплотнений из набивки допускаются работники, изучившие инструкцию по монтажу.

3. ПОДГОТОВКА К СБОРКЕ САЛЬНИКОВОГО УЗЛА.

3.1. Перед установкой набивки в сальниковую камеру поверхности шпинделя и камеры очистить от грязи и старой набивки, убедиться в отсутствии изгиба шпинделя и следов коррозии.

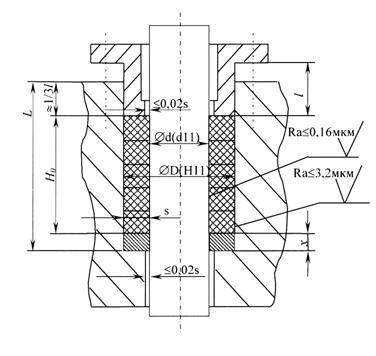

3.2. Зазор между штоком, грундбуксой, корпусом и подсальниковым кольцом, а также шероховатость поверхности штока не должна превышать показателей, указанных на Рис. 1. При наличии эксцентриситета между осями шпинделя и камеры сальника его необходимо устранять. Изгиб шпинделя (штока) не допускается.

ВНИМАНИЕ: Не допускается применение корродированного (поврежденного) штока (шпинделя).

3.3. Поверхности грундбуксы, подсальникового кольца или дна сальниковой камеры не должны иметь сколов и фасок. Острые кромки притупить, но не закруглять.

3.4. Для исключения потери герметичности сальникового уплотнения не рекомендуется применение грундбуксы и подсальникового кольца со скошенными торцами (15°).

3.5. Если сальниковая камера имеет большую глубину, необходимо изготовить по месту подсальниковое кольцо.

Рис. 1.

Высота подсальникового кольца χ определяется как разность между глубиной сальниковой камеры L и суммой высоты сальникового пакета Н0 и 1/3 длины рабочей части грундбуксы l. (Рис. 1).

χ = L-(Н0 + 1/3 l)

Наружный и внутренний диаметры подсальникового кольца вычисляется по формулам;

Dk = D - 0,2 (мм)

dк = d + 0,2 (мм)

При невозможности установить подсальниковое кольцо (нет свободного доступа к штоку арматуры) вместо него для заполнения сальниковой камеры можно использовать набивку ХБС до температуры плюс 150°С или углеродную набивку марки НУ-201 (УНФ) до температуры плюс 600°С

|

Пример: |

|

|

Среда |

нефть; |

|

Давление |

4,0 МПа; |

|

Температура |

100°С; |

|

Размеры узла сальника: |

|

|

Ø штока |

|

|

Ø камеры |

|

|

глубина камеры |

|

|

длина рабочей части грундбуксы |

|

Для уплотнения сальниковой камеры используем 5 колец из набивки НГ-Л сечением 8×8 мм;

|

Высота сальникового пакета |

5×8 = |

|

1/3 рабочей длины грундбуксы |

1/3×40 = |

|

Необходимая глубина сальниковой камеры |

40+13 = |

|

Высота подсальникового кольца |

100-53 = |

Вместо кольца можно использовать шесть колец набивки ХБС сечением 8×8 мм.

3.6. При наличии на грундбуксе фаски и невозможности ее устранения, согласно п.п. 3.3.-3.4. настоящей инструкции или если дно сальниковой камеры скошено, то для предотвращения возможного экструдирования набивки в зазор необходимо использовать запорные кольца из плетеной хлопчатобумажной набивки марки ХБС до температуры плюс 150°С или углеродной набивки марки НУ-201 (УНФ) до температуры плюс 600 °С.

3.7. Для уменьшения адгезии (налипания) графита на контактирующие с ним поверхности штока, грундбуксы, эти поверхности натереть графитом марки ГС ГОСТ 8295-73.

4. ПОДГОТОВКА НАБИВОК К МОНТАЖУ В САЛЬНИКОВЫЙ УЗЕЛ.

4.1. Подобрать набивку необходимого сечения (S) исходя из размера сальниковой камеры:

![]()

D - диаметр сальниковой камеры;

d- диаметр шпинделя.

4.2. « Разбивать», «раздавливать» до большего размера, «забивать» сальниковую набивку при уплотнении сальниковых камер категорически запрещается.

4.3. Длину заготовки для набивочных колец можно определить по формуле (см. Рис. 2):

L = (d + S) × π × 1.07; где

d - диаметр шпинделя (штока), мм;

S - размер набивки, мм;

1.07 - поправочный коэффициент.

|

|

|

|

Рис. 2 |

Рис. 3 |

4.4. Кольца должны отрезаться по возможности под углом 45°. При этом вырезается точно отрезок для первого кольца и используется далее как шаблон для нарезки последующих колец.

4.5. Возможно применение намоточного метода нарезки колец. Для этого шнур набивки плотно наматывают на вспомогательную втулку диаметром, равным диаметру вала, и разрезают на кольца. Разрезку выполняют под углом 45° к оси по спирали (рис. 3.а) или по разметке (рис. 3.б)

Аккуратный разрез получается при дополнительной обмотке втулки с набивкой тонкой клейкой лентой.

4.6. Смазка колец какими-либо составами перед установкой, при установке не допускается.

5. ПОРЯДОК СБОРКИ САЛЬНИКОВЫХ УЗЛОВ.

5.1. Кольца устанавливаются в камеру по одному со смещением разрезов на 90°, например: 0°, 90°, 180°, 270° и т.д.

5.2. Для обеспечения герметизации первоначально весь пакет колец обжимается грундбуксой на 20÷30% от величины сечения. Окончательное обжатие всего пакета осуществляется на 40÷43%

5.3. от первоначальной высоты пакета.

Изменение высоты пакета ∆Н:

- предварительное ∆Н = 0,2÷0,3 H0

- окончательное ∆Н = 0,4÷0,43 H0

где H0 - начальная высота пакета

5.3. Перед окончательным обжатием пакета сделать 5-6 перемещений шпинделя на величину, большую, чем высота сальника.

5.4. Выполнять п.п. 5.2.;5.3. до тех пор, пока не прекратится ослабление затяжки болтов после требуемых 5-6 перемещений шпинделя.

ВНИМАНИЕ: при затяжке перекос грундбуксы не допускается.