Научно-исследовательский институт бетона и железобетона

Госстроя СССР

(НИИЖБ)

РУКОВОДСТВО ПО

ПРОЕКТИРОВАНИЮ

ИЗГОТОВЛЕНИЮ СБОРНЫХ КОНСТРУКЦИЙ

ИЗ

КИСЛОТОСТОЙКОГО БЕТОНА

Утверждено директором НИИЖБ 14 января 1980 г.

Москва 1980

Руководство содержит основные положения по проектированию и изготовлению сборных конструкций из кислотостойкого бетона на основе натриевого жидкого стекла.

Приведены нормативные и расчетные характеристики кислотостойкого бетона и требования к расчету и конструированию конструкций по первой и второй группе предельных состояний с учетом влияния агрессивной кислой среды и воды.

Указаны требования к материалам и способам приготовления и укладки кислотостойкого бетона, а также мероприятия по технике безопасности при производстве работ.

Руководство предназначено для инженерно-технических работников проектных и научно-исследовательских организаций, предприятий-изготовителей и заводских лабораторий.

Содержание

ПРЕДИСЛОВИЕ

Настоящее Руководство составлено в развитие «Инструкции по проектированию бетонных и железобетонных конструкций, предназначенных для работы в условиях воздействия повышенных и высоких температур» (СИ 482-76).

Целью данного Руководства является разработка основных положений по проектировaнию и изготовлению конструкций из кислотостойкого бетона, эксплуатирующихся в агрессивных кислых жидких и газообразных средах при положитeльных температурах не выше 500°С.

В Руководстве приведены требования к материалам для бетона; изложена методика для расчета и проектирования элементов конструкций из кислотостойкого бетона по предельным состояниям первой и второй групп и даны рекомендации по технологии его приготовления. В приложении приведены составы и свойства кислотостойких бетонов на жидком стекле с различными модифицирующими добавками и методы контроля качества сырья и готовой продукции.

Руководство составлено на основе лабораторных исследований и результатов опытно-промышленного внедрения конструкций из кислотостойкого бетона.

Руководство разработано НИИЖБ Госстроя СССР (доктора технических наук, профессора Б.М. Москвин, В.В. Патуроев, кандидат технических наук Е.А. Гузеев доктор технических наук И.Е. Путляев, кандидат технических наук Г.П. Тонких). В разработке разделов 1, 2, 6 и приложений приняли участие кандидат технических наук Н.Ф. Шестеркина (НИИЖБ Госстроя СССР), кандидат технических наук Д.И. Нянюшкин (ВНИИК Минхимпрома СССР) и кандидат технических наук В.А. Отрепьев (Минтяжстрой СССР).

1. Основные положения.

1.1. Настоящее руководство распространяется на проектирование и изготовление сборных конструкций заводского изготовления для кислотостойкого бетона, работающих при положительных температурах (не выше 60°С) в кислых жидких негазообразных средах.

Кислотостойкий бетон* - бетон, изготовленный на основе натриевого стекла, кислотостойких наполнителей и заполнителей, отвердителя, полимерной уплотняющей добавки и добавки ингибитора коррозии стельной арматуры.

* Термин «кислотостойкий бетон» объединяет в себе термины «полимерсиликатный бетон» и «силикатополимерный бетон».

Примечание: При наличии экспериментальных данных допускается расчет и применение конструкций из кислотостойкого бетона в условиях повышенной температуры до 100°С для кислых жидких сред и до 200°С - для газов. Перепад температур по толщине сечения элемента допускается не более 30°С.

1.2. Армированные и неармированные конструкции из кислотостойкого бетона проектируются в соответствии с указаниями Инструкции СН 482-76 с учетом особенностей эксплуатации.

Расчетные параметры, рекомендуемые Руководством, приняты по наименьшим значениям для повышения надежности работы конструкций.

1.3. Настоящее Руководство распространяется на проектирование и изготовление следующих конструкций, работающих в условиях агрессивных кислых сред с концентрацией не менее 5 %:

несущих (сжатые и изгибаемые элементы конструкций вентиляционных галерей, газоходов, коллекторов, наливных сооружений);

самонесущих (изгибаемые плиты стен, перегородок, покрытий; поддоны; лотки и т.д.);

ненесущих (плиты полов; конструкции приямков, каналов, сливов и т.д.).

1.4. Конструкции и изделия их кислотостойкого бетона peкомендуется использовать: при постоянном и периодическом действии кислот различных концентраций (кроме плавиковой и кремнефтористоводородной) и кислых газов;

при постоянном действии кислот, кислых газов и кратковременном действии воды (продолжительность действия воды см. п. 3.7).

Допускается использование конструкций из кислотостойкого бетона в естественных температурно-влажностных условиях (t ≤ 50°C; W = 60 - 80 %) и при постоянном или периодическом действии воды.

1.5. Не допускается применение несущих и самонесущих армированных конструкций в условиях первоначального длительного действия воды и последующего действия жидких кислых сред.

Примечание. При проектировании армированных конструкций, систематически подвергающихся попеременному действию кислот и воды (плиты пола, ванны, баки и т.п.), следует предусматривать конструктивные мероприятия, обеспечивающие постоянный отвод воды с этих конструкций, исключение затекания воды в труднодоступные места и ее скопление.

2. Материалы для конструкций из кислотостойкого бетона, эксплуатирующиеся в агрессивных кислых средах

Бетон. Нормативные и расчетные характеристики бетона

2.1. Для конструкций из кислотостойкого бетона предусматриваются проектные марки бетона по прочности на сжатие М 200,М 300 и М 400*.

*Состав бетона с компаундом разработан ВНИИК Минхимпрома СССР (см. приложение 2).

2.2. Для конструкций, эксплуатирующихся в условиях агрессивных кислых сред, рекомендуется использовать характеристику кислотонепроницаемости бетона МК, которая выражается величиной, обратной глубине проникания кислоты в глубь бетона за эксплуатационный срок службы конструкций в агрессивной среде (30 лет), и равняется 15, 25, 30 и 35.

2.3. Характеристику кислотостойкости определяют по глубине проникания кислоты (концентрация кислоты принимается исходя из условий эксплуатации) в образец размером 10×10×10 см за время 30 суток. После испытания в кислоте образцы испытывают на сжатие для определения коэффициента стойкости КСТ (см. п. 6.3. настоящего Руководства).

Полученные значения δк сравнивают с данными табл. 1 и определяют характеристику непроницаемости кислого бетона. При промежуточных значениях δК рекомендуется меньшее значение кислотонепроницаемости.

Таблица 1

|

Глубина проникания кислоты δК (м) за 30 суток |

Характеристика кислотонепроницаемости бетона МК |

|

0,022 0,018 0,016 0,014 |

15 25 30 35 |

2.4. Использование кислотостойкого бетона с кислотонепроницаемостью меньше 15 и КСТ, меньше 0,7 для конструкций, эксплуатирующихся в агрессивных средах, не рекомендуется.

2.5. Для изготовления несущих армированных конструкций проектная марка должна быть не менее М 200.

2.6. При замоноличивании стыков конструкций применять мелкозернистый, песчаный бетон и предусматривать проектную марку бетона конструкций.

2.7. Расчетные сопротивления кислотостойкого бетона на основе сжатия (призменная прочность) для предельных состояний первой и второй групп в зависимости от проектной марки бетона принимаются согласно указаниям п. 2.6 Инструкции СН 482-76 (как для тяжелого бетона).

Расчетные сопротивления на основе растяжения для предeльных состояний первой и второй групп определяют согласно Инструкции СН 482-76 умноженными на коэффициент 1,8.

2.8. При расчете конструкций, которые эксплуатируются в условиях влажности 60-80 %, исключающих систематическое увлажнение, расчетные сопротивления кислотостойкого бетона Rпp, RпpП, Rp и RpП следует умножить на коэффициент условий работы согласно главе СНиП П-21-75 «Бетонные и железобетонные конструкции» (табл. 15, п. 1, а, как в остальных случаях), равной 0,85.

При расчете конструкций, предназначенных для работы в условиях агрессивных кислых сред и воды, расчетные сопротивления кислотостойкого бетона Rпp, RпpП, Rp и RpП рекомендуется принимать: при концентрации кислот менее 10 % - не больше 0,45; от 10 до 20 % - не больше 0,5, более 20 % - не больше 0,55 и при эксплуатации в воде - не больше 0,4 от расчетных сопротивлений, приведенных в п. 2.7 настоящего Руководства.

2.9. Начальный модуль упругости бетона при сжатии и растяжении в условиях влажности 60-80%, исключающих систематическое увлажнение, в зависимости от марки бетона М 200 М 300 или М 400 принимается по Инструкции СН 482-76 умноженным на коэффициент 0,95.

При действии кислот различных концентраций и воды начальный модуль упругости бетона определяется путем умножения на коэффициент β, принимаемый по таблице 2.

Таблица 2

|

Значение коэффициента β при |

|||||

|

эксплуатации |

концентрации

|

||||

|

в нормальных условиях; влажность 60-80 %, исключающая систематическое увлажнение |

в условиях возможности выпадения кондесата и при действии воды |

5 |

10 |

20 |

30 и более |

|

1 |

0,75 |

0,8 |

0,85 |

0,9 |

1 |

Примечание: При промежуточных значениях концентрации кислот значения коэффициента β следует определять по интерполяции.

2.10. Коэффициент линейных температурных деформаций бетона при изменении температур от 0 до 100°С следует принимать равным 0,8·10-5°С-1.

2.11. Начальный коэффициент поперечных деформаций бетона (коэффициент Пуассона) μ следует принимать равным 0,2, а модуль сдвига бетона G - равным 0,4 от соответствующих значений Еб с учетом рекомендаций п.2.9 настоящего Руководства.

Арматура.

2.12. Для армирования конструкций, а также для закладных деталей следует принимать арматуру классов В-I, Вp-I, А-I, А-II, A-III и А-IV.

2.13. Нормативные и расчетные характеристики арматуры следует принимать согласно указаниям пп. 2.13-2.14 Инструкции СН 482-76 (как для температур до 50°С).

3. Расчет элементов конструкций из кислотного бетона по придельным состояниям первой группы

Расчет неармированных элементов из кислотостойкого бетона по прочности

3.1. Расчет неармированных элементов по прочности следует производить в соответствии с указаниями Инструкции СН 482-76 как для температур до 50°С, принимая:

расчетные характеристики материалов по разделу 2 настоящего Руководства;

коэффициент β по п. 3.2 СН 482-76, равным 1;

коэффициент Кп по п. 1.16 СН 482-76, равным 0,85;

коэффициент ![]() по п. 1.16 СН 482-76,

равным 1;

по п. 1.16 СН 482-76,

равным 1;

коэффициент α по п. 3.7 СН 482-76, равным 0,85.

Расчет армированных элементов из кислотостойкого бетона по прочности

3.2. Расчет армированных элементов по прочности слeдyeт производить согласно требованиям Инструкции СН 482-76 как для температур до 50°С и с учетом рекомендаций пп. 3.3-3.8 настоящего Руководства.

3.3. Расчетные характеристики материалов следует принимать согласно рекомендациям разд. 2 настоящего Руководства.

![]() (м), (1)

(м), (1)

где Z - безразмерная величина, принимаемая в зависимости от концентрации кислоты:

при концентрации 5 % - Z=0,16; 10 % - Z =0,68; 20 % - Z =0,9; 30 % и более Z =1,05.

Примечание. При промежуточных значениях концентраций кислоты значение Z принимается по интерполяции.

Д' - эффективный коэффициент диффузии кислот в бетоне, принимаемый по таблице 3 настоящего Руководства.

Таблица 3

|

Концентрация серной кислоты, % |

Эффективный коэффициент диффузии серной кислоты (Д'.10-11 м2/с) за период сут. |

|||||

|

10 |

100 |

300 |

500 |

1000 |

10000 |

|

|

5 |

22,9 |

9,15 |

4,81 |

3,2 |

2,52 |

0,892 |

|

10 |

0,93 |

0,45 |

0,25 |

0,165 |

0,152 |

0,064 |

|

20 |

0,3 |

0,15 |

0,076 |

0,054 |

0,05 |

0,022 |

|

30 |

0,164 |

0,079 |

0,042 |

0,027 |

0,024 |

0,01 |

Примечание: Значение Д' для промежуточных концентраций кислоты и времени ее действия на конструкцию определяется по прямой интерполяции - время непосредственного контакта кислоты с конструкцией принимается:

До 10 суток - при аварийных проливах кислот;

До 100 суток - при проливах кислот на труднодоступные конструкции;

До 1000 суток - при технологических проливах на конструкции подванных эстакад;

До 10000 суток - в условиях эксплуатации наливных сооружений.

При обосновании время взаимодействия конструкций с кислотой может приниматься другое.

3.5. Толщина защитного слоя бетона (α) для стальной арматуры назначается из условия α > δк.

![]() (4)

(4)

где К - коэффициент пропорциональности, принимаемый в зависимости от концентрации кислоты равным:

При концентрации 5 % - К = 3; 10 % - К = 6; 20 % - К = 10; 30 % - К = 12;

τ - время первоначального действия кислоты на конструкцию, сут.

Примечание. При промежуточных значениях концентрации кислоты значение коэффициента К принимается по интерполяции.

Расчет по прочности сечений, наклонных к продольной оси элемента

3.8. При расчете сечений, наклонных к продольной оси элемента, на действие поперечных сил следует принимать:

Расчетные характеристики материалов согласно разделу 2 настоящего Руководства;

Коэффициент К1 по п. 3.12 СН 482-76, равным 0,5;

Коэффициент К2 по п. 3.13 СН 482-76, равным 1,8;

Коэффициент К3 при расчете изгибаемых элементов без поперечной арматуры по п. 3.14 СН 482-76, равным 1,2

Коэффициент К по п. 3.17 СН 482-76, равным 1.

4. Расчет элементов конструкций по предельным состояниям второй группы

4.1. Расчет конструкций, эксплуатирующихся в условиях агрессивной кислой среды, по второму предельному состоянию производится по образованию трещин. При эксплуатации конструкций в естественных температурно-влажностных условиях и при постоянном действии воды расчет производится по раскрытию трещин. Допускаемая ширина трещин в нормальных условиях - 0,2 мм, а при действии воды - 0,15 мм (по таблице 6 и 7 главы СНиП II-28-73* «Защита строительных конструкций от коррозии», как для слабоагрессивной среды).

Расчет армированных элементов по образованию трещин

4.2. Расчет армированных элементов по образованию трещин следует производить в соответствии с указаниями пп. 4.1. - 4.7. Инструкции СН 482-76, принимая:

Расчетные характеристики материалов согласно разделу 2 настоящего Руководства;

Коэффициенты m1 и m2 по п. 4.6. СН 482-76 равными соответственно 0,5 и 2.

Расчет армированных элементов по раскрытию трещин

4.3. Расчет по раскрытию и закрытию трещин, нормальных и наклонных к продольной оси элемента, следует производить в соответствии с указаниями Инструкции СН 482-76, принимая:

Ширину раскрытия трещин αт , нормальных к продольной оси элемента, на уровне центра тяжести растянутой арматуры по пп. 4.8 - 4.10 Инструкции СН 482-76;

Расчетные характеристики материалов согласно разделу 2 настоящего Руководства.

Расчет элементов армированных конструкций по деформациям

а) определение кривизны армированных элементов на участках без трещин в растянутой зоне;

4.4. На участках элемента, где отсутствуют нормальные к продольной оси трещины, кривизну изгибаемых, внецентренно-сжатых и внецентренно-растянутых элементов различных сечений следует определять, как для сплошного упругого тела согласно указаниям п. 4.12. Инструкции СН 482-76 с учетом действительных характеристик материала, приведенных в разделе 2 настоящего Руководства. Коэффициент С, учитывающий влияние длительной ползучести бетона, принимается равным 1 при кратковременном нагружении и равным 2 - при длительном нагружении.

б) Определение кривизны армированных элементов на участках с трещинами в растянутой зоне.

4.5. На участках элемента, где образуются нормальные к продольной оси трещины в растянутой зоне, кривизну изгибаемых, внецентренно-сжатых, внецентренно-растянутых элементов следует определять согласно указаниям п. 4.13. Инструкции СН 482-76, принимая коэффициент ν, характеризующий упругопластическое состояние бетона сжатой зоны, равным при длительном действии нагрузки:

В нормальных условиях (t ≤ 50°C; W = 60-80 %) 0,13;

При постоянном действии воды (больше чем предусмотрено в п. 3.7. настоящего Руководства) 0,1;

При кратковременном действии нагрузки 0,45.

Примечание. При других сочетаниях действия нагрузки и среды коэффициент ν принимать, как при длительной действии нагрузки.

в) Определение прогибов

4.6. Прогибы и жесткость элементов следует определять согласно требованиям пп. 4.14. - 4.18. Инструкции СН 482-76, принимая:

Величину С согласно рекомендации п. 4.4. настоящего Руководства;

Величину G согласно рекомендациям п. 2.11. настоящего Руководства.

5. Конструктивные требования

5.1. При проектировании конструкций из кислостойкого бетона для обеспечения условий их изготовления, долговечности и совместной работы арматуры и бетона следует выполнять конструктивные требования, приведенные в Инструкции СН 482-76 как для тяжелого бетона, а также дополнительные требования, изложенные в п. 5.2. настоящего Руководства.

5.2. Толщину защитного слоя бетона для продольной рабочей, поперечной (хомутов и отогнутых стержней) и распределительной арматуры в конструкциях, предназначенных для эксплуатации в агрессивной кислой среде, следует принимать в соответствии с рекомендациями пп. 3.4. - 3.6. настоящего Руководства.

Учитывая полученную толщину защитного слоя бетона для стальной арматуры, назначаются минимальные размеры поперечного сечения конструкций, которые должны удовлетворять расчету по действующим условиям и соответствующим группам предельных состояний.

6. Приготовление кислотостойкого бетона

Материалы для бетона

Натриевое жидкое стекло (ГОСТ 13078-67) силикатным модулем 2,7 - 2,9 и полностью 1,38 - 1,42 г/см3; кислотостойкие заполнители: природный кварцевый песок (ГОСТ 8736-77), кислотостойкий щебень, получаемый из кислотостойких пород (андезит, гранит, базальт) (ГОСТ 8267-75). Предел прочности при сжатии естественного камня, применяемого для изготовления песка и щебня, должен составлять не менее 80 МПа, кислотостойкость - не менее 96 % по ГОСТ 473.1-72 и водопоглощение - не более 2 % по ГОСТ 12730-78. Крупность песка не должна превышать 1 - 3 мм, а максимальный размер щебня должен быть не более ¼ толщины бетонируемой конструкции и не более расстояния между арматурными стержнями. Заполнители для кислотостойкого бетона по гранулометрическому составу и содержанию примесей должны удовлетворять требованиям главы СНиП 1-В-1-62 «Заполнители для бетонов и растворов» и ГОСТ 10268-70.

Заполнители рекомендуется применять следующих фракций:

Песок - 0,15 - 1; 1 - 3 мм, щебень - 5 - 10; 10 - 20; 20 - 40 мм.

Тонкомолотый наполнитель диабазовая мука (СТУ 36-13.717 - 61) или андезитовая мука (ТУ-6-12-101-77);

Инициатор твердения кремнефтористой натрий (ГОСТ 87-77) с содержанием чистого NaSiF6 не менее 93 % и влажностью не более 1 %. Тонкость помола кремнефтористого натрия должна быть для получения бетона марки М 250-3000 см2/г, а для марок М 350 и М 400-5000 см2/г;

Уплотняющая добавка - фориловый спирт (ССТ 59-127-73) или полимерный компауид, состоящий из форилового спирта и фенолформальдегидной резольной водорастворимой смолы типа ФРВ - 1 или ФРВ - 4 (ТУ 6-05-1104-78), взятых в соотношении 70-90 % форилового спирта и 30 - 10 % ФРВ;

для армированных конструкций в качестве ингибитора коррозии следует применять комплексную добавку парадодецилбензилпириденовый хлорид (катапин) (ГОСТ 6-873-76) + алкилбензолсульфат одновалентных металлов (сульфонол) (ГОСТ 1253-56), в количестве соответственно 0,3 и 0,2 % масса жидкого стекла.

6.2. Для изготовления несущих конструкций настоящим Руководством предусматривается изготовление бетона на основе других составляющих (см. прил. 2) при проведении экспериментальной проверки.

6.3. Основные компоненты кислотостойкого бетона приведены в таблице 4.

Таблица 4

|

Наименование компонентов |

Содержание, % массы жидкого стекла |

Расход,

кг на 1м3 |

|

Натриевое жидкое стекло Кремнефтористый натрий Кислотостойкий наполнитель Кислотостойкий песок Кислотостойкий щебень Фуриловый спирт* |

100 15-18 126-130 200-210 410-420 3 |

280-300 42-45 360-380 560-600 1200-1220 8,4-9 |

* При применении примерного компаунда вместо фурилового спирта проектирование конструкций производится на основе экспериментальной проверки.

Примечание. Количество жидкого стекла указано для натриевого жидкого стекла с силикатным модулем 2,7 - 2,9 и плотностью не менее 1,38 г/cм3.

Приготовление и укладка бетона

6.4. Описание оборудования, инструментов, приспособлений, а также их размещения для заводской технологии изготовления бетонных и железобетонных конструкций приведено в приложении 1.

6.5. Перед началом производства работ должны быть проверены исходные параметры компонентов бетонной смеси на основании требований пп. 6.1 - 6.3 настоящего Руководства.

6.6. Приготовление бетонной смеси следует проводить в помещении, температура в котором должна быть не ниже 10°С.

6.7. Дозировка сухих компонентов следует производить по массе с точностью ± 2 %. Дозировку жидких компонентов допускается производить по объему с помощью специальных мерников с точностью не более 2 %.

6.8. Тонкомолотый кислотостойкий наполнитель просеивается через сито 0,15 (1600 отв/cм2) для получения тонкости помола не ниже 2000 см2/г. Остаток на сите можно использовать как мелкий заполнитель.

6.9. Сушку заполнителей и наполнителей при необходимости следует производить в камере сухого прогрева при температуре 100 - 120°С с постоянным отводом пара и конденсата.

6.10. Кремнефтористый натрий при влажности более 1 % просушивается и при тонкости помола менее указанной в п. 6.1. настоящего Руководства домалывается до необходимой тонкости.

6.11. Разбавление натриевого жидкого стекла при его плотности более 1,42 г/cм3 производится водой не ниже 15°С.

6.12. Перед приготовлением бетонной смеси мерные емкости, бункера, дозаторы, барабаны бетономешалки должны быть тщательно очищены от посторонних материалов затвердевшего бетона.

6.13. При приготовлении бетонной смеси в зимних условиях заполнителей, наполнителей жидкое стекло должны иметь в момент загрузки в бетономешалку температуру не ниже 15°С.

6.14. Приготовление бетонной смеси должно производится в бетономешалке принудительного действия с объемом не менее 0,25м3.

6.15. После дозировки всех компонентов бетонной смеси в необходимых количествах производится их предварительное перемешивание: тонкомолотый наполнитель перемешивается с кремнефтористым натрием; жидкое стекло перемешивается с фориловым спиртом до однородной смеси. При использовании комплексной добавки катапин + сульфонол, первоначально приготовляется водный раствор сульфонола в отношении 1:2 (сульфонол + вода) добавляется к нему катапин, после чего приготовленную смесь наливают в раствор жидкого стекла с фуриловым спиртом и перемешивают до однородной смеси. Для приготовления бетона с добавкой полимерного компаунда дозируют фуриловый спирт и фенолформальдегидную смолу согласно рекомендациям п. 6.1. настоящего Руководства, после чего заливают в жидкое стекло и тщательно перемешивают.

6.16. Смесь сухих компонентов и смесь жидкого стекла с фуриловым спиртом и добавкой ингибиторов коррозии могут приготовляться на объеме бетонной смеси, предусмотренной для укладки за 24 ч. Перед использованием заранее приготовленные смеси необходимо тщательно перемешивать. Добавка компаунда вводится в объем жидкого стекла, используемого только для разового замеса.

6.17. После приготовления всех составляющих, в бетономешалку первоначально загружается песок и приготовленная смесь наполнителя с кремнефтористым натрием, а затем щебень; после этого все сухие компоненты перемешиваются в течение 1-2 мин. К перемешанной сухой смеси добавляется предварительно приготовленная смесь жидкого стекла с фуриловым спиртом и добавкой ингибиторов коррозии или с полимерным компаундом, общая смесь перемешивается в течение 2-3 мин.

Примечание. В случае необходимости увеличения жизнеспособности бетонной смеси на 15-20 мин. может быть использовано жидкое стекло с силикатным модулем не более 2,7 или введена добавка кремнийорганических соединений ГЮК-10 или ГЮК-11 (см. приложение 2, состав 2).

6.19. Бетонная смесь, приготовленная согласно рекомендациям пп. 6.5 - 6.18 настоящего Руководства, должна быть совершенно однородной и иметь требуемую подвижность: осадка конуса должна составлять не более 6 - 8 см. Добавление в готовый замес жидкого стекла, воды, полимерной добавки или наполнителей не разрешается.

6.20. Формование бетонной смеси должно осуществляться в стальных формах, отвечающих требованиям ГОСТ 18886-73. Перед укладкой бетонной смеси в форму необходимо проверить правильность установки стальной арматуры и закладных деталей, обеспечив фиксаторами необходимый защитный слой. Стенки формы должны быть чистыми и гладкими и со стороны соприкосновения с бетоном смазаны составами предохраняющими от сцепления бетона с опалубкой (солидол, легроин, масла и т.п.).

6.21. Уплотнение бетонной смеси производится на вибростоле со стандартными параметрами вибрирования. Допускается также производить уплотнение поверхности и глубинными вибраторами. Продолжительность вибрирования должна быть не более 40 - 60 с. Более длительное вибрирование не рекомендуется во избежание расслоения бетонной смеси.

6.22. После укладки и уплотнения смеси поверхность конструкции заглаживается металлическими гладилками под уровень, указанный в проекте.

6.23. Жидкое стекло и уплотняющая добавка, при меняемые для приготовления бетона, должны храниться при положительных температурах.

Сушка конструкций и изделий

6.24. После изготовления конструкции выдерживается в формах при температуре не ниже 15°с и влажности 60 – 80 % в течение 2 суток, после чего распалубливаются и помещаются в сушильную камеру.

6.25. Сушка конструкций производится при температуре 110-120°С в течение 48 часов. При этом предусматривается постоянный отвод пара при помощи вентиляторов или отверстий в крышке камepы.

Подъем температуры должен быть не более 30°С в час при естественном остывании.

Примечание. При толщине конструкции более 20 см время выдержки при температуре 120°C устанавливается по опытным данным.

Контроль прочности, кислотостойкости и водостойкости

6.26. Описание оборудования и приборов, использующихся для контроля технологического процесса, приведено в приложении 3.

6.27. В процессе изготовления конструкций лаборатория должна систематически контролировать качество применяемых исходных материалов и соответствие их требованиям действующих ГОСТ и ТУ, а также прочность, кислотостойкость и водостойкость кислотостойкого бетона.

6.28. Необходимо тщательно контролировать правильность дозировки составных частей бетонной смеси в соответствии с рекомендациями п. 6.7 настоящего Руководства путем контрольного взвешивания, подвижность бетонной смеси и качество уплотнения мате риалов, а также температуру сушки и скорость ее подъема.

6.29. При изготовлении партии конструкций (партией считается объем изделий, единовременно загружаемый в камеру сухого прогрева) необходимо также изготавливать образцы-кубы размером 10×10×10 см в количестве 8-12 шт. условия твердения кубов должны быть идентичны условиям твердения конструкций.

6.30. Марочная прочность бетона определяется по испытанию образцов-кубов с ребром 10см на центральное сжатие по ГОСТ 10180-78 с использованием поправочного коэффициента, равного 0,95 разрушающей нагрузки.

6.31. Определение кислотостойкости бетонов производится путем сравнения прочности при сжатии образцов-кубов размером 10×10×10 СМ ускоренного твердения (при температуре 120°С в течение 48 часов) после 30 суток нахождения в кислой среде, воздействию которой будет подвергаться конструкция в производственных условиях. После этого образцы испытывают по ГОСТ 10180-78 и их прочность сравнивают с исходной прочностью.

Коэффициент кислотостойкости вычисляют по формуле:

(5)

(5)

где R1 - прочность на сжатие эталонных образцов, хранившихся в воздушно-сухих условиях при температуре 15 ± 5°С и относительной влажности воздуха 60-80 %;

R2 - прочность на сжатие образцов-кубов после пребывания в кислоте.

6.32. Определение водостойкости бетонов производится в случае эксплуатации конструкций в условиях постоянного или длительного контакта с водой или возможности выпадения конденсата путем сравнения определенной по ГОСТ 10180-78 прочности кубов размером 10x10x10 см ускоренного твердения после 30 суток на хождения их в воде с исходной прочностью кубов

(6)

(6)

где R3 - прочность на сжатие образцов после пребывания в воде;

R1 - см. формулу (5).

6.33. Из каждой партии несущих конструкций, один элемент должен быть испытан на расчетную и нормативную нагрузки с определением момента трещинообразования и разрушающей нагрузки в соответствии с требованиями проекта.

7. Техника безопасности

7.1. Техника безопасности при производстве работ должна соответствовать основным положениям глав СНиП III-А.II-70 «Техника безопасности в строительстве» и СНиП II-А.5-70 «Противопожарные нормы проектирования зданий и сооружений».

7.2. К работам с токсичными материалами (фуриловый спирт, кремнефтористый натрий) допускаются лица не моложе 18 лет.

7.3. Рабочие должны работать в комбинезонах, в плотных резиновых перчатках, надетых на хлопчатобумажные. Кисти рук необходимо смазывать пастой.

7.4. При работе с фуриловым спиртом необходимо выполнять мероприятия по технике безопасности как при работе с огнеопасными веществами.

7.5. Цистерны и емкости для хранения жидкого стекла должны быть ограждены и закрыты крышками.

При перекачивании жидкого стекла насосом, переливании черпаком или ведром все работающие должны надевать защитные очки.

7.6. При сушке кремнефтористого натрия и смешивании его с наполнителем нужно соблюдать следующие меры безопасности:

сушить кремнефтористый натрий и кислотостойкий наполнитель в сушильных барабанах;

просеивать и смешивать наполнитель с кремнефтористым натрием механизированным способом в закрытых барабанах;

при просеивании и смешивании наполнителей с кремнефтористым натрием необходимо надевать респираторы и предохранительные очки;

по окончании работ по сушке и смешиванию кремнефтористого натрия с наполнителем обязательно вычистить одежду и тщательно вымыть незащищенные места.

7.7. Запрещается дотрагиваться до пищи руками, загрязненными кремнефтористым натрием или фуриловым спиртом.

7.8. Жидкое стекло в приготовленную смесь сухих компонентов бетонной смеси следует вливать осторожно, избегая разбрызгивания. При этом нужно обязательно пользоваться защитными очками и рукавицами.

7.9. Мешалки для приготовления смесей должны иметь местный отсос.

7.10. При попадании на руки фурилового спирта или кремнефтористого натрия их следует вымыть горячей водой с мылом или подогретым раствором соды, но не растворителем.

7.11. При работе с токсическими веществами обязательно устройство вентиляции в соответствии с проектом производства работ.

7.12. Категорически запрещено присутствие поcторонних лиц при производстве работ.

Приложение 1

Оборудование для приготовления

кислотостойкого бетона

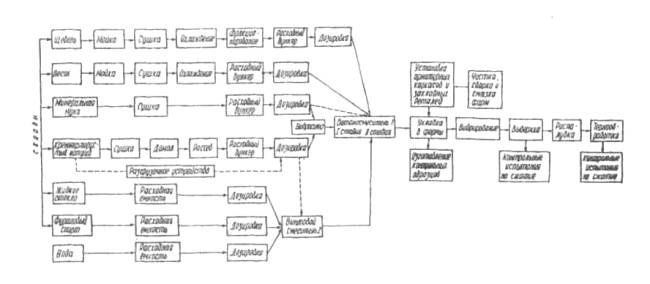

Порядок приготовления кислотостойкого бетона и размещения оборудования по технологической линии показан на рисунке.

Транспортирование cыpьeвых материалов (щебня, песка) к расходным бункерам и от бункеров к смесителю должно проводиться механизированным способом. Возможно использование стандартного оборудования бетонных заводов;

транспopтиpoвание микронаполнителя (муки) и отвердителя к pacxодным бункерам и от бункеров к смесителю должно осуществляться механизированным способом или с использованием пневмотранспорта (возможно использование аэрационных: пневможелобов). Во избежание запыления производственных помещений устройства для транспортирования муки и отвердителя должны быть закрыты специальными кожухами;

для помола отвердителя и микронаполнителя необходимо предусмотреть шаровую мельницу;

сушка наполнителей и заполнителей до влажности 1 - 2 % должна осуществляться в сушильных агрегатах барабанного типа серийного производства;

расходные бункера-накопители должны быть рассчитаны на хранение суточного запаса отвердителя, наполнителей и заполнителей;

для дозирования жидкого стекла, фурилового спирта, отвердителя, заполнителей и наполнителей используются серийные автоматические весовые дозаторы типа АВДЦ и АВДЖ, обеспечивающие требуемую точность дозировки составляющих;

для приготовления связующего (смеси жидкого стекла с полимерными добавками) должен применяться смеситель с числом оборотов более 1000 об/мин. Емкость его зависит от суточной потребности в связующем и емкости основного смесителя;

для перемешивания микронаполнителя с отвердителем необходимо предусмотреть стандартное вибросито;

в качестве основного смесителя должны использоваться бетономeшалки принудительного действия (например, С-773, С-945 и др.). Применение смесителя свободного падения недопустимо;

все процессы, связанные со сборкой и смазкой форм, помещением в термокамеру и выемкой оттуда, а также распалубкой готовых изделий должны быть по возможности механизированы;

укладка кислотостойкой смеси в формы должны осуществляться с помощью серийных бетонораздатчиков или бетоноукладчиков;

вибрирование изделий должно осуществляться на виброплощадках серийного производства (например, СМ-868, 6691/с1 и др.). Тип виброплощадки выбирается в зависимости от габаритов и массы формуемых изделий;

термокамеры должны обеспечивать сухой прогрев изделий при 110 - 120°С. Конструкция термокамер и подача в них теплоносителя должны обеспечивать равномерный прогрев всех поверхностей изделий. Термокамеры должны быть оборудованы автоматически контрольно-измерительными приборами и вентиляцией для удаления паров влаги.

Технологическая схема производства конструкций из кислотостойкого бетона

Приложение 2

Составы и свойства кислотостойких бетонов

Таблица 5. Усредненные составы кислотостойкого бетона на основе натриевого жидкого стекла

|

Наименование составляющих |

Содержание составляющих (кг/м3) в бетонах составов |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Щебень гранитный или кварцевый |

970 |

800 |

1200 |

1030 |

1100 |

1000 |

|

Песок кварцевый |

520 |

600 |

660 |

600 |

550 |

630 |

|

Мука андезитовая |

340 |

400 |

320 |

410 |

500 |

400 |

|

Жидкое стекло натриевое d = 1,38-1,42 |

300 |

300 |

260 |

240 |

270 |

250 |

|

Кремнефтористый натрий |

45 |

50 |

37 |

36 |

48 |

36 |

|

Фуриловый спирт |

10 |

10 |

7 |

- |

6 |

- |

|

Кремнийорганическая жидкость ГКЖ-10 или ГКЖ-11 |

- |

2 |

- |

- |

- |

- |

|

Жидкое мыло ОП-7, ОП-10 |

- |

- |

- |

- |

0,6 |

- |

|

Смола ПН-1 |

- |

- |

14 |

- |

- |

- |

|

Полиизоцианат |

- |

- |

- |

70 |

- |

- |

|

Компаунд: фуриловый спирт 70-90 %, смесь ФРВ - 10-30 % |

- |

- |

- |

- |

- |

13 |

|

Вода |

- |

- |

- |

- |

10 |

- |

Таблица 6. Ориентировочные свойства кислотостойких бетонов на основе натриевого жидкого стекла

|

Показатели |

Состав бетона |

|||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

Объемная масса, кг/м3 |

2100-2300 |

2100-2300 |

2300-2350 |

2200-2300 |

2190 |

2100-2300 |

|

Предел прочности, МПа: |

|

|

|

|

|

|

|

при сжатии Rкуб; |

25-28 |

28-30 |

50 |

45-50 |

30-35 |

30-40 |

|

при сжатии Rпризм; |

20-22 |

- |

40 |

- |

27-29 |

24-33 |

|

при растяжении RР; |

2-2,5 |

2,5-3 |

4,5 |

3,5-4 |

2,5 |

2,9-4,1 |

|

Модуль упругости, МПа |

23∙103 |

25∙103 |

25∙103 |

25∙103 |

(25-20)∙103 |

(18-20) 103 |

|

Коэффициент Пуассона |

0,21 |

0,22 |

0,22 |

- |

- |

0,19 |

|

Коэффициент температурного расширения, °С-1 |

8∙10-6 |

8∙10-6 |

9∙10-6 |

- |

- |

8,1∙10-6 |

|

Коэффициент стойкости КСТ |

|

|

|

|

|

|

|

в воде |

0,6 |

0,7 |

0,85 |

0,9 |

0,75 |

0,9 |

|

в кислоте |

0,9 |

0,9 |

0,98 |

0,99 |

0,9 |

1 |

|

в кислых солях |

0,75 |

0,8 |

0,9 |

0,99 |

0,8 |

0,8 |

|

в нейтральных солях |

0,7 |

0,75 |

0,8 |

0,85 |

- |

0,8 |

|

Проницаемость в кислотах, мм/год |

5 |

3,5 |

3 |

1,5 |

- |

4 |

Приложение

3

Лабораторный и производственный контроль

технологического процесса, качества исходного сырья и готовой продукции

|

Контрольные измерения |

Периодичность контроля |

Методы и нормы контроля |

Примечание |

|

1 |

2 |

3 |

4 |

|

А. Исходное сырье |

|||

|

Плотность жидкого стекла |

Для каждой партии |

Измерение плотности при 20°C; d = 1,38-1,42 |

Денсиметр ГОСТ 1300-57 набор 0,700-7,840 |

|

Влажность отвердителя (кремнефтористого натрия) |

Каждые сутки |

Взвешивание навески материала, не более 1 % по массе |

Шкаф, суженный типа ПО № 3, аналитические весы типа АДБ-200М |

|

Влажность микронаполнителя |

То же |

То же |

То же |

|

Влажность песка |

То же |

Взвешивание навески материала, не более 0,5 % по массе |

То же |

|

Удельная поверхность отвердителя |

Каждая партия |

Определение сопротивления воздушному потоку, не менее 400 см2/г |

Прибор для определения удельной поверхности порошков ПСХ-2 |

|

Удельная поверхность микронаполнителя |

Каждая партия |

Определение сопротивления воздушному потоку, не менее 2500 см2/г |

Прибор для определения удельной поверхности порошков ПСХ-2 |

|

Б. Твердение при нормальной температуре |

|||

|

Контроль прочности образцов кислотостойкого бетона после суточной выдержки при 20°С |

Каждое изделие |

Испытание на прочность, прочность не ниже указанной в чертежах |

Пресс гидравлический 2ПГ-50 или ПСУ-50 |

|

В. Тепловая обработка |

|||

|

Контроль температуры в камерах тепловой обработки |

Каждые 30 минут |

По показаниям термопар или термометров |

Хромель-копелевая термопара с потенциометром ЭПП-09 |

|

Г. Готовая продукция |

|||

|

Размеры, дефекты поверхности |

Для каждого изделия |

Метрические измерения |

Линейка, штангенциркуль, угольник |

|

Предел прочности при сжатии после термообработки |

То же |

Испытания на прочность, прочность не ниже указанной в чертежах |

Пресс гидравлический ГПГ-50 |

|

Кислотопроницаемость |

То же |

Глубина проникания кислоты |

Мерная стальная линейка |