ОТРАСЛЕВЫЕ СТАНДАРТЫ

ДЕТАЛИ ТРУБОПРОВОДОВ

Dу 500 - 1400

мм

СВАРНЫЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ

на Ру £ 2,5 МПа (≈ 25 кгс/см2)

ОСТ 36-26-77

МИНИСТЕРСТВО

МОНТАЖНЫХ И СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

Москва

РАЗРАБОТАНЫ И ВНЕСЕНЫ Всесоюзным научно-исследовательским институтом по монтажным и специальным строительным работам (ВНИИмонтажспецстрой)

Зам. директора по научной работе, д-р техн. наук Б.В. Поповский

Зав. лабораторией технологических трубопроводов, канд. техн. наук Р.И. Тавастшерна

Руководитель темы, канд. техн. наук А.И. Бесман

Исполнители Т.А. Тузова, В.О. Озеров

ПОДГОТОВЛЕНЫ К УТВЕРЖДЕНИЮ Главным техническим управлением Министерства монтажных и специальных строительных работ СССР

Начальник В.М. Орлов

Начальник отдела норм и стандартов В.И. Аксенов

СОГЛАСОВАНЫ с Госгортехнадзором СССР

Зам. начальника управления по котлонадзору и подъемным сооружениям А.И. Мурачев

Главными управлениями Министерства монтажных и специальных строительных работ СССР:

ГлавУПП

Главный инженер Ю.С. Летников

Главхиммонтажем

Главный технолог Б.А. Тыркин

Главнефтемонтажем

Главный технолог В.М. Ашмян

Главтехмонтажем

Главный технолог Д.С. Корелин

Главметаллургмонтажем

Зам. начальника В.И. Фотеев

Главлегпродмонтажем

Зам. начальника Д.М. Гайдамак

УТВЕРЖДЕНЫ и ВВЕДЕНЫ В ДЕЙСТВИЕ ПРИКАЗОМ Министерства монтажных и специальных строительных работ СССР от 29 марта 1977 г. № 69

Заместитель министра С.В. Подобедов

ОТРАСЛЕВОЙ СТАНДАРТ

|

ДЕТАЛИ ТРУБОПРОВОДОВ Dу 500 - 1400 мм СВАРНЫЕ ИЗ УГЛЕРОДИСТОЙ СТАЛИ на Ру £ 2,5 МПа (≈ 25 кгс/см2). Общие технические требования |

ОСТ Вводится впервые |

Приказом Минмонтажспецстроя СССР от 29 марта 1977 г. № 69 срок введения установлен с 1 января 1978 г.

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на сварные и штампосварные детали трубопроводов Dу 500 - 1400 мм из углеродистой стали на Ру £ 2,5 МПа (≈ 25 кгс/см2).

1. Технические требования

1.1. Детали должны соответствовать требованиям настоящего стандарта, а также ОСТ 36-19-77 - ОСТ 36-25-77.

1.2. Детали должны изготавливаться из труб по ГОСТ 10704-76, ГОСТ 10705-63 (с изменением № 2), ГОСТ 10706-76, ГОСТ 8696-74 или из листовой стали по ГОСТ 14637-69 (с изменением № 2).

Примечание. Для изготовления деталей трубопроводов, на которые распространяются правила Госгортехнадзора СССР, применение спиральношовных труб по ГОСТ 8696-74 не допускается.

1.2.1. Допускается изготавливать детали из труб или листовой стали по другим стандартам или техническим условиям, если установленные в них требования не ниже, чем в стандартах, перечисленных в п. 1.2.

1.3. Материал деталей - сталь марки ВСт3сп любой категории по ГОСТ 380-71. Детали со стенкой толщиной 10 мм и менее допускается изготавливать из полуспокойной стали.

Примечание. Для деталей трубопроводов пара и горячей воды, на которые распространяются «Правила устройства и безопасной эксплуатации трубопроводов пара и горячей воды», утвержденные Госгортехнадзором СССР, должна применяться сталь марок ВСт3сп и ВСт3пс по ГОСТ 380-71 4-й и 5-й категорий.

1.3.1. Механические свойства металла деталей должны соответствовать указанным в табл. 1.

Таблица 1

|

Предел текучести σт, МПа (кгс/мм2) |

Относительное удлинение δ5, % |

|

|

не менее |

||

|

353 (36) |

245 (22) |

21 |

Примечание. Предел текучести определяют по требованию потребителя.

1.3.2. Допускается изготавливать детали из углеродистой стали других марок в соответствии с указаниями проектной документации. Пределы применения таких деталей устанавливает проектная организация с учетом соответствующих требований правил Госгортехнадзора СССР, строительных норм и правил и других нормативных документов.

1.4. Предельные отклонения размеров деталей (черт. 1) должны соответствовать указанным в табл. 2.

1.4.1. Секционные отводы по ОСТ 36-21-77 и сварные тройники по ОСТ 36-24-77 допускается изготавливать с предельными отклонениями наружного диаметра торцов ±(0,005Dн + 2) мм.

Черт. 1

Таблица 2

мм

|

Проход условный Dу, dу |

Предельные отклонения |

|||

|

Наружный диаметр торцов Dн, dн |

Неплоскостность и отклонение расположения торцов ∆, не более |

L отводов L, H тройников L переходов |

Н заглушек |

|

|

До 600 вкл. |

±3,5 |

4,0 |

±6,0 |

±6,0 |

|

800 и 1000 |

±4,0 |

4,5 |

±9,0 |

|

|

1200 |

±6,0 |

6,0 |

||

|

1400 |

± 7,5 |

7,0 |

||

1.4.2. Предельные отклонения наружного диаметра деталей в неторцовых сечениях должны быть не более ±(0,005Dн + 2) мм.

1.4.3. Для штампосварных тройников по ОСТ 30-23-77 допускается принимать в качестве контролируемого размера внутренний диаметр вместо наружного. При этом предельные отклонения не должны превышать установленных для наружного диаметра.

Примечание. Внутренний диаметр определяют по формулам:

Dв = Dн - 2S;

dв = dн - 2S;

1.4.4. Овальность деталей должна быть не более ±2,1 (0,005Dн + 2) мм.

1.5. Толщина стенки деталей должна быть не менее 85 % номинального размера.

1.5.1. Толщина стенки на торцах деталей не должна превышать номинальный размер более чем на 30 %.

1.6. При расточке или обточке концов деталей должен быть обеспечен плавный переход от большей толщины к меньшей под углом не более 15°.

1.7. Расстояние между продольными сварными швами деталей и их элементов должно быть не менее 100 мм.

1.7.1. Сварка деталей должна производиться в соответствии с требованиями производственных инструкций, а также правил Госгортехнадзора СССР или строительных норм и правил.

1.7.2. Конструкция сварных соединений должна обеспечивать проведение их контроля физическими методами.

1.7.3. Разделка свариваемых кромок должна соответствовать ГОСТ 16037-70.

1.7.4. Смещение свариваемых кромок должно быть не более величин, установленных в СНиП III-Г.9-62, а для деталей трубопроводов, на которые распространяются правила Госгортехнадзора СССР, - в правилах Госгортехнадзора СССР.

1.7.5. Прихватку и сварку должны выполнять сварщики, сдавшие испытания в соответствии с «Правилами аттестации сварщиков», утвержденными Госгортехнадзором СССР, и имеющие удостоверение установленного образца.

1.7.6. Все сварочные материалы должны иметь сертификаты заводов-изготовителей с указанием марки и химического состава. В сертификатах на электроды должны быть также указаны механические свойства и химический состав наплавленного металла.

1.7.7. Сварные швы должны быть выполнены дуговой сваркой и по внешнему виду должны удовлетворять следующим требованиям:

поверхность швов должна быть слегка выпуклой, мелкочешуйчатой;

ноздреватость, пористость, грубая чешуйчатость не допускаются;

переход от наплавленного металла к основному должен быть плавным, на швах не должно оставаться кратеров.

1.7.8. Продольные сварные швы штампосварных деталей и переходов должны быть двухсторонними.

1.7.9. На сварных швах не допускаются:

подрезы в зоне перехода от основного металла к наплавленному, трещины и наплывы;

поры и прожоги;

неравномерное усиление сварного шва по ширине и высоте.

1.7.10. Высота усиления шва должна быть не менее 0,5 мм и не более:

3,5 мм при толщине стенок до 8 мм вкл.;

4,0 мм при толщине стенок свыше 8 мм.

1.7.11. Сварные соединения деталей трубопроводов, на которые распространяются правила Госгортехнадзора СССР, подлежат маркировке, позволяющей установить фамилию сварщика, выполнявшего эти соединения. Система и способ маркировки устанавливаются в производственной инструкции на сварку.

1.7.12. Сварные швы должны быть зачищены от грязи, окалины, шлака, брызг раскаленного металла и других загрязнений.

1.8. Механические свойства металла сварных швов должны быть не ниже указанных в табл. 1.

1.8.1. По требованию потребителя, оговоренному в заказе, сварные соединения должны подвергаться испытанию на статический изгиб (загиб). Угол загиба должен быть не менее 100°.

Примечание. Испытание на изгиб (загиб) металла деталей трубопроводов, на которые распространяются правила Госгортехнадзора СССР, является обязательным.

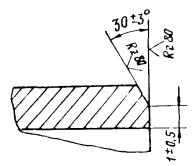

1.9. Форма кромок присоединительных концов деталей должна соответствовать черт. 2.

Черт. 2

Примечание. В зоне сварных швов допускается увеличение ширины притупления на высоту усиления шва.

1.9.1. Допускается по согласованию между изготовителем и потребителем изготавливать детали с другой формой обработки кромок.

1.10. На наружной и внутренней поверхностях деталей не допускаются трещины, плены, рванины, закаты, заусенцы, расслоения и грубые риски. Отдельные незначительные забоины, вмятины, волнистость, гофры, мелкие риски, тонкий слой окалины и следы зачистки дефектов не должны выводить размеры деталей за пределы допускаемых отклонений и препятствовать проведению внешнего осмотра и измерений.

1.11. Детали должны выдерживать без разрыва, потения или течи пробное гидравлическое давление Рпр = 1,5Ру, где Ру - величина условного давления деталей по ОСТ 36-20-77 - ОСТ 36-25-77 (принимается большее из двух значений, если деталь предназначена для неагрессивных и среднеагрессивных сред).

1.12. Наружная поверхность деталей с государственным Знаком качества должна быть огрунтована.

1.13. Изготовитель должен гарантировать соответствие деталей требованиям настоящего стандарта.

2. Правила приемки

2.1. Детали должны быть приняты техническим контролем предприятия-изготовителя.

2.2. Детали предъявляются к приемке партиями.

2.2.1. Партия должна состоять из деталей одного типоразмера и одного вида термической обработки (если таковая предусмотрена технологическим процессом), но не более, чем из 500 шт.

2.2.2. По требованию потребителя допускается комплектовать партии деталей по другим признакам.

2.3. Визуальному осмотру и обмеру должна быть подвергнута каждая деталь партии.

2.4. Марку стали и ее химический состав, а также механические свойства основного металла секционных отводов по ОСТ 36-21-77 и сварных тройников по ОСТ 36-24-77 принимают по сертификату предприятия-изготовителя заготовки.

2.5. Для контроля механических свойств отбирают от одной детали партии или контрольного сварного соединения:

для испытаний на растяжение - два образца из основного металла и два образца из сварного шва;

для испытаний на изгиб (загиб) - два образца из сварного шва.

2.6. Все сварные швы деталей по всей длине должны подвергаться контролю физическими методами.

2.6.1. По соглашению между изготовителем и потребителем допускается уменьшение количества контролируемых сварных швов.

2.6.2. Количество контролируемых сварных швов секционных отводов по ОСТ 36-21-77 и сварных тройников по ОСТ 36-24-77 должно приниматься по действующей нормативно-технической документации на соответствующие виды трубопроводов.

2.6.3. Для деталей трубопроводов, на которые распространяются правила Госгортехнадзора СССР, количество контролируемых сварных швов должно быть не менее установленного правилами Госгортехнадзора СССР.

2.6.4. По согласованию с потребителем детали трубопроводов, на которые не распространяются правила Госгортехнадзора СССР, допускается испытывать на непроницаемость смачиванием керосином взамен контроля физическими методами.

2.7. При физических методах контроля сварные швы бракуются, если в них будут обнаружены следующие дефекты:

непровары и трещины любых размеров;

шлаковые включения глубиной более 10 % толщины стенки и длиной более 30 мм;

поры глубиной более 10 % толщины стенки и длиной более 15 мм;

скопления включений и пор в виде сплошной сетки независимо от их глубины.

2.7.1. Для деталей трубопроводов пара и горячей воды браковочные нормы при физических методах контроля сварных швов должны соответствовать указанным в «Руководящих технических материалах по сварке при монтаже тепловых электростанций» РТМ-1с-73.

2.7.2. При испытании на непроницаемость смачиванием керосином сварные швы бракуются, если за время выдержки на контролируемой поверхности появятся пятна керосина.

2.8. Разрешается исправлять дефекты сварных швов путем удаления и последующей заварки дефектных мест с зачисткой и повторным контролем.

2.8.1. Не допускается исправление дефектов сварки подчеканкой или подваркой без предварительной вырубки дефектных мест.

2.9. Испытанию гидравлическим давлением подвергают не менее 1 % деталей от партии, но не менее одной детали.

2.9.1. Испытание деталей гидравлическим давлением допускается производить в составе смонтированного трубопровода при условии гарантии изготовителем величины давления в соответствии с п. 1.11.

2.10. При неудовлетворительных результатах испытаний по какому-либо из показателей по нему проводят повторные испытания на удвоенном количестве образцов, отобранных от той же партии деталей. Результаты повторных испытаний являются окончательными и распространяются на всю партию.

3. Методы испытаний

3.1. Осмотр производят без применения увеличительных приборов.

3.2. Обмер производят с помощью шаблонов, угольников, калибров и другого контрольно-измерительного инструмента.

3.2.1. Контроль наружного диаметра допускается производить измерением периметра с последующим пересчетом по формуле

![]()

где Р - периметр, мм;

а - толщина рулетки, мм.

3.3. Для испытаний гидравлическим давлением применяют приспособления и оборудование любой конструкции и типа, обеспечивающие нагружение деталей требуемым давлением.

3.3.1. Испытание производят водой при температуре не ниже плюс 5° С.

3.3.2. Перед испытанием воздух из деталей должен быть вытеснен наполняющей жидкостью.

3.3.3. Время выдержки деталей под давлением при выборочном испытании должно быть не менее 30 с.

3.4. Механические испытания производят:

основного металла по ГОСТ 1497-73;

сварного соединения по ГОСТ 6996-66.

Тип образца для испытаний сварного соединения на статический изгиб (загиб) указывают в заказе.

3.4.1. Заготовки для образцов рекомендуется отбирать из наименее искривленных участков деталей.

3.4.2. Допускается проверку механических свойств деталей производить на образцах, изготавливаемых из контрольных сварных соединений. Для каждой партии должно быть сварено не менее одного контрольного соединения. Контрольные сварные соединения должны быть идентичны сварным соединениям деталей по марке стали, толщине стенки, форме разделки кромок и выполнены по технологическому процессу, применяемому при изготовлении деталей.

3.4.3. Контрольные сварные соединения должны изготовляться таким образом, чтобы шов являлся продолжением шва свариваемого изделия.

Контрольные сварные соединения для проверки поперечных (кольцевых) швов должны изготовляться с максимальным приближением к положению кольцевого шва.

3.4.4. Термообработка контрольных сварных соединений должна производиться совместно с изделием.

3.4.5. Размеры контрольных соединений должны быть такими, чтобы из них можно было вырезать необходимое количество образцов для всех видов механических испытаний и из оставшейся части можно было дополнительно вырезать удвоенное количество образцов.

3.5. Контроль качества сварных швов физическими методами должен проводиться с помощью проникающих излучений (рентгено- или гаммаскопия в соответствии с ГОСТ 7512-69) или ультразвуком в соответствии с ГОСТ 14782-69.

3.6. Испытание на непроницаемость смачиванием керосином должно производиться по методу, указанному в приложении 1.

4. Маркировка, упаковка, транспортирование и хранение

4.1. Общие требования к маркировке, упаковке, транспортированию и хранению - по ГОСТ 10692-72 в части соединительных частей.

4.2. Маркировку наносят на наружную поверхность каждой детали яркой несмываемой краской или клеймом. Глубина клеймения не должна выводить толщину стенки детали за пределы минусового допуска.

4.2.1. Маркировка должна включать условное обозначение детали без ее наименования, номер партии и товарный знак завода-изготовителя.

На деталях, аттестованных на высшую категорию качества, дополнительно наносят государственный Знак качества по ГОСТ 1.9-67.

4.3. К каждой партии деталей должен быть приложен сертификат, рекомендуемая форма которого указана в приложении 2.

Детали, в сертификатах на которые отсутствуют сведения о разрешении на изготовление местного органа Госгортехнадзора СССР, не должны применяться для трубопроводов, на которые распространяются правила Госгортехнадзора СССР.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Метод испытания на непроницаемость сварных швов смачиванием керосином

Контролируемые сварные швы покрывают с одной стороны меловым раствором и после его высыхания смачивают с противоположной стороны керосином.

Во время испытания на поверхности шва должен постоянно находиться слой керосина.

Время выдержки под действием керосина должно быть не менее 90 мин для стыковых и односторонних угловых швов и не менее 180 мин для двусторонних угловых швов.

При проведении испытаний при температуре ниже 0 °С испытуемый шов должен быть прогрет, а меловой раствор должен быть приготовлен на незамерзающем растворителе, не нарушающем белизны раствора, или на воде с просушкой с подогревом. Время выдержки при этом должно быть увеличено вдвое.

ПРИЛОЖЕНИЕ 2

Рекомендуемое

|

СЕРТИФИКАТ |

||

|

Министерство (ведомство) |

________________________________________________ (Наименование предприятия-изготовителя деталей и его адрес) |

Форма 1 (товарный знак) |

|

Разрешение на изготовление № ___________ от ____________ выдано _________________________________________________________________________ (Наименование местного органа Госгортехнадзора СССР, выдавшего разрешение) Сертификат № ________________ Выдан «_____ » ____________ 19 _____г. Заказчик ___________________________________ Адрес заказчика __________________ Транспортный № _________________ Заказ-наряд № _______________________________ |

||

|

Условное обозначение деталей |

Предельные параметры применения |

Материал |

Номер партии |

Механические свойства |

Гидравлическое давление, кгс/см2 |

Количество, шт. |

Масса, кг |

Прочие сведения |

|||

|

условное давление Ру, кгс/см2 |

рабочая температура, °С |

временное сопротивление σв, кгс/мм2 |

предел текучести σт, кгс/мм2 |

относительное удлинение δ5 % |

|||||||

|

Основной металл Сварные соединения _________________________________________________________________________ Примечания: 1. Величина гидравлического давления гарантируется. 2. Условное давление указано дробью: в числителе - для неагрессивных сред, в знаменателе - для среднеагрессивных. Штамп ОТК Начальник ОТК (Подпись) |

Лист регистрации изменений

ОСТ _______________________________

(Обозначение стандарта)

|

Изм. |

Номер листов (страниц) |

Номер документа |

Подпись |

Дата |

Срок введения изменения |

|||

|

измененных |

замененных |

новых |

аннулированных |

|||||

|

|

|

|

|

|

|

|

|

|

СОДЕРЖАНИЕ

|

4. Маркировка, упаковка, транспортирование и хранение. 8 Приложение 1 Метод испытания на непроницаемость сварных швов смачиванием керосином.. 8 |