ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПЕК КАМЕННОУГОЛЬНЫЙ

МЕТОД ОПРЕДЕЛЕНИЯ ЗОЛЬНОСТИ

ГОСТ 7846-73

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

|

ПЕК КАМЕННОУГОЛЬНЫЙ Метод определения зольности Coal tar pitch. Method for the determination |

ГОСТ |

Дата введения 01.01.75

Настоящий стандарт распространяется на каменноугольный пек и устанавливает метод определения зольности.

Сущность метода заключается в сжигании навески пека в муфельной печи при (850 ± 20) °С, в прокаливании зольного остатка до постоянной массы при той же температуре и определении массы остатка после прокаливания.

Метод применяется в интервале значений зольности от 0,1 до 0,6 %.

1. АППАРАТУРА И ПОСУДА

1.1. Для определения зольности применяются:

печь муфельная электрическая с терморегулятором, обеспечивающим поддержание температуры (850 ± 20) °С. Печь должна обеспечивать свободный выход продуктов горения и иметь отверстие для установки термопреобразователя;

термопреобразователь типа ТХА с прибором, показывающим температуру с относительной погрешностью не более 1,5 %. Термопреобразователь устанавливают в муфельную печь так, чтобы горячий его спай находился в середине муфельной печи;

лодочки фарфоровые типа ЛЗ № 3 или № 4 или тигель фарфоровый низкий № 4 по ГОСТ 9147;

эксикатор с прокаленным хлористым кальцием, который должен обновляться при появлении признаков видимого увлажнения;

весы лабораторные общего назначения по ГОСТ 24104, 2-го класса точности, с наибольшим пределом взвешивания 200 г. Допускается применять другие весы с метрологическими характеристиками не ниже указанных;

шпатель или ложка по ГОСТ 9147 или другое аналогичное приспособление для взятия навески из материала, не вступающего в реакцию с пеком;

противень из нержавеющего материала (размером 200´300 мм).

(Измененная редакция, Изм. № 1, 2).

2. ПОДГОТОВКА К АНАЛИЗУ

2.1. Среднюю пробу пека, отобранную и подготовленную к анализу в соответствии с требованиями нормативно-технической документации на пек, тщательно перемешивают шпателем или ложкой на противне из нержавеющего материала, разравнивают слоем толщиной 1 - 2 см и из разных мест отбирают не менее пяти порций, из которых составляют две навески массой около 3 г каждая.

2.2. Лодочку или тигли предварительно нумеруют и прокаливают в муфельной печи до постоянной массы.

Расхождение между двумя последовательными взвешиваниями должно быть не более погрешности взвешивания весов.

После прокаливания их вынимают из муфельной печи, устанавливают на асбестовый лист и охлаждают сначала на воздухе 5 - 10 мин, затем 25 - 60 мин в эксикаторе при комнатной температуре.

Хранят лодочки или тигли в эксикаторе.

Перед каждым анализом лодочку или тигли взвешивают.

2.3. Муфельную печь нагревают до температуры (850 ± 20) °С и выдерживают при этой температуре 30 мин.

2.4. Результаты взвешиваний в граммах записывают с точностью до четвертого десятичного знака.

Разд. 2. (Измененная редакция, Изм. № 2).

3. ПРОВЕДЕНИЕ АНАЛИЗА

3.2. После прекращения выделения летучих веществ (через 25 - 30 мин) лодочку или тигель с остатком пека переносят в муфельную печь и медленно, не допуская воспламенения продукта, продвигают в середину муфельной печи.

Остаток пека прокаливают при открытой дверце муфельной печи до полного озоления, что определяют по исчезновению отдельных светящихся пятен и образованию ровного накала поверхности золы.

Прокаливание заканчивают при закрытой дверце муфельной печи в течение 1,5 ч.

3.3. После прокаливания лодочку или тигель с зольным остатком охлаждают в соответствии с п. 2.2 и взвешивают. Результаты взвешивания в граммах записывают с точностью до четвертого десятичного знака.

3.2 - 3.4. (Измененная редакция, Изм. № 2).

3.5. Допускается проводить анализ методом медленного озоления, при этом лодочки или тигли с пробой помещают в холодную муфельную печь. Начальную температуру муфельной печи повышают в течение 30 мин до 250 °С, в течение следующих 30 мин - до 500 °С, а затем в течение 1 ч - до 850 °С. При достижении указанной температуры в закрытой муфельной печи образовавшийся зольный остаток прокаливают еще в течение 1 ч.

Лодочки или тигли охлаждают в соответствии с п. 2.2.

Контрольные прокаливания зольного остатка проводят в соответствии с п. 3.4.

3.6. При разногласиях в оценке зольности анализ проводят по пп. 3.1 - 3.4.

3.5, 3.6. (Введены дополнительно, Изм. № 2).

4. ОБРАБОТКА РЕЗУЛЬТАТОВ

4.1. Зольность (X) в процентах вычисляют по формуле

![]()

где т - масса навески пека, г;

m1 - масса лодочки или тигля с остатком, г;

m2 - масса пустой лодочки или тигля, г.

(Измененная редакция, Изм. № 1).

4.2. За результат анализа принимают среднее арифметическое результатов двух параллельных определений.

(Измененная редакция, Изм. № 3).

4.3. Абсолютные допускаемые расхождения между результатами двух параллельных определений, проведенных в одной лаборатории, при доверительной вероятности Р = 0,95 не должны превышать 0,03 % для зольности свыше 0,1 до 0,3 % включительно и 0,05 % для зольности свыше 0,3 до 0,6 % включительно.

4.4. Абсолютные допускаемые расхождения между результатами анализа одной пробы, полученными в разных лабораториях, не должны превышать 0,1 % для зольности свыше 0,1 до 0,3 % включительно и 0,14 % для зольности свыше 0,3 до 0,6 % включительно.

4.3, 4.4. (Введены дополнительно, Изм. № 3).

5. ОПРЕДЕЛЕНИЕ ЗОЛЬНОСТИ МЕДЛЕННЫМ ОЗОЛЕНИЕМ ПО ИСО 8006-85 (СПОСОБ 2)

Метод заключается в нагревании навески испытуемой пробы в платиновом тигле, помещенном в печь при температуре 700 °С в установленных условиях окисления, до постоянной массы.

5.1. Аппаратура

Обычное лабораторное оборудование, а также

5.1.1. Платиновый тигель вместимостью приблизительно 50 см3.

5.1.2. Электрическая печь, обеспечивающая температуру нагрева (700 ± 10) °С, с хорошим воздухообменом внутри печи.

5.1.3. Электрический сушильный шкаф с температурой нагрева (150 ± 5) °С.

5.2. Отбор проб

Отбор проб - по ГОСТ 5445*.

* Применяют до введения ИСО 6257-85.

5.3. Проведение испытаний

Платиновые тигли нагревают в течение 1 ч в печи при температуре (700 ± 10) °С. Охлаждают тигель сначала на воздухе до температуры 100 - 150 °С, а затем в эксикаторе, содержащем оксид фосфора (V), до температуры окружающей среды. Взвешивают тигель с точностью до 0,0002 г (m1).

Около 5 г пробы взвешивают в тигле с точностью до 0,0002 г (m0).

Тигель с навеской помещают в электрическую печь и нагревают до температуры (300 ± 10) °С, но не выше. Повышение температуры проводят через каждые 30 мин. Интервал может быть увеличен до 60 мин без отрицательных последствий. Равномерно повышают температуру сначала до (350 ± 10), а затем до (400 ± 10) °С. При этом постоянно ведут контроль за тем, чтобы не происходило механических потерь в результате вспучивания. Если потери обнаруживаются, повторяют анализ на новой навеске по приведенной методике.

При высоком содержании влаги в пробе тигель с навеской помешают в шкаф при температуре (150 ± 5) °С и выдерживают при этой температуре 2 ч. Извлекают тигель из шкафа и помещают в электрическую печь при температуре (300 ± 10) °С. Продолжают нагрев, равномерно повышая температуру через каждые 30 - 60 мин сначала до (350 ± 10), затем до (400 ± 10) и, наконец, до (450 ± 10) °С.

Если предполагают, что потери связаны с быстрым удалением летучих веществ, то понижают скорость нагревания в диапазоне температур от 300 до 450 °С путем увеличения времени нагревания.

Повышают температуру печи до (700 ± 10) °С и нагревают тигель с содержимым при этой температуре до полного завершения процесса озоления.

Тигель с содержимым вынимают, дают остыть сначала на воздухе до температуры приблизительно 100 - 150 °С, а затем в эксикаторе, содержащем оксид фосфора (V), до температуры окружающей среды. Тигель с содержимым взвешивают с точностью до 0,0002 г.

Тигель с содержимым помещают в печь при температуре (700 ± 10) °С и нагревают в течение 30 мин. Охлаждают и взвешивают, как указано выше. Повторяют нагревание, охлаждение и взвешивание до тех пор, пока разница между результатами двух последовательных взвешиваний будет не более 0,0002 г (m2).

Примечания:

1. Печь располагают в хорошо вентилируемом шкафу.

2. Количество определений, которые проводят одновременно, зависит от рабочей характеристики используемой печи. Особое внимание уделяют температурному режиму внутри печи и расположению тиглей при многократных анализах.

5.4. Обработка результатов

Массовую долю золы в процентах рассчитывают по формуле

![]()

где т2 - масса тигля с золой, г;

m1 - масса пустого тигля, г;

m0 - масса навески, г.

Точность расчета - не более 0,01 % от массовой доли.

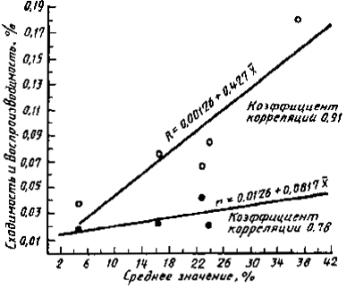

Повторяемость и воспроизводимость рассчитывают по двум линейным уравнениям:

r = 0,016 + 0,0817![]()

R = 0,00126 + 0,427![]()

или определяют с помощью графика (см. чертеж).

Полученные результаты указывают на наличие связи между повторяемостью, воспроизводимостью и средними значениями зольности.

На графике на оси абсцисс отложено среднее значение зольности в процентах, а на оси ординат - сходимость и воспроизводимость в процентах.

Зависимость сходимости и воспроизводимости от среднего значения величины зольности

6. ПРОТОКОЛ ИСПЫТАНИЙ

Протокол испытаний должен содержать следующее:

1) данные, необходимые для характеристики пробы;

2) ссылку на настоящий стандарт;

3) результаты испытаний и способ их выражения;

4) любые отклонения от нормы, замеченные в процессе испытаний;

5) любые операции, не предусмотренные настоящим стандартом.

Разд. 5. (Введен дополнительно, Изм. № 4).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

РАЗРАБОТЧИКИ

Крысин В.П.; Томашевская М.К.; Павлоцкая С.Г. (руководители темы); Лебедева М.А.; Микитенко А.Н.

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 29.08.73 № 2079

3. ВЗАМЕН ГОСТ 7846-55

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

5. Ограничение срока действия снято Постановлением Госстандарта от 21.10.92 № 1436

6. ПЕРЕИЗДАНИЕ (август 1997 г.) с Изменениями № 1, 2, 3, 4, утвержденными в апреле 1984 г., ноябре 1988 г., ноябре 1990 г., октябре 1992 г. (ИУС 8-84, 2-89, 2-91, 1-93)

содержание