ГОСТ 2093-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕ

СИТОВЫЙ МЕТОД ОПРЕДЕЛЕНИЯ

ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

ИПК ИЗДАТЕЛЬСТВО СТАНДАРТОВ

Москва

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ТОПЛИВО ТВЕРДОЕСитовый метод определения гранулометрического состава Solid fuel. Size analysis |

ГОСТ Взамен |

Постановлением Государственного комитета СССР по стандартам от 13 августа 1982 г. № 3201 дата введения установлена

01.01.83

Ограничение срока действия снято Постановлением Госстандарта СССР от 11.12.91 № 1933

Настоящий стандарт распространяется на антрацит, каменные и бурые угли, горючие сланцы, а также на продукты их обработки (далее - топливо) и устанавливает метод определения гранулометрического состава топлива.

Стандарт не распространяется на топливо крупностью менее 0,063 мм.

Метод заключается в рассеве топлива на ситах и определении выходов классов крупности.

Стандарт полностью соответствует СТ СЭВ 2614-80.

Пояснения к терминам, применяемым в стандарте, приведены в приложении 5.

1. МЕТОД ОТБОРА ПРОБ

1.1. Отбор проб - по ГОСТ 10742-71.

Минимальную массу точечной пробы (m) в килограммах вычисляют по формулам:

при размере максимального куска 120 мм и менее

т = 0,06Д;

при размере максимального куска свыше 120 мм

где Д - размер максимального куска топлива, мм.

2. АППАРАТУРА

2.1. Для проведения анализа применяют:

грохоты или приспособления, позволяющие устанавливать на катках или подвесках одно или несколько сит с размером отверстий 3 мм и более или 1 мм и более;

встряхиватели механические стационарные или подвесные и наклонные с открытой поверхностью сит - для рассева мокрым способом;

делитель рифленый, имеющий не менее 10 желобков на каждой стороне; ширина каждого желобка должна быть не менее чем в 2,5 раза больше максимального размера частицы топлива;

шкаф сушильный, обеспечивающий температуру нагрева (105 ± 5) °С;

весы технические с относительной погрешностью взвешивания не более 0,1 %;

емкости для хранения проб, совки, лопаты, щетки, флокулянты и смачиватели;

сита с проволочными сетками по ГОСТ 3306-88, ГОСТ 3826-82 и листовые с квадратными и круглыми отверстиями (см. приложение 8).

Размер сит должен быть не менее 500´500 мм, а высота бортов не менее 120 мм. После каждых 200 определений проверяют не менее 30 отверстий сит, расположенных по диагонали. Не допускается применять сита, если более 10 % проверенных отверстий имеют отклонения от номинального значения, превышающие 2 %.

3. ПОДГОТОВКА К ИСПЫТАНИЮ

3.1. Топливо с массовой долей влаги, препятствующей разделению частиц, перед рассевом сушат на воздухе или в сушильном шкафу при температуре не выше (40 ± 5) °С, а каменный уголь и антрацит - не выше (105 ± 5) °С до видимого отделения частиц топлива друг от друга. Подсушенную пробу топлива перед рассевом охлаждают до комнатной температуры. В каменных углях, подсушенных при температуре (105 ± 5) °С, не допускается определять показатели спекаемости и коксуемости.

3.2. Сита выбирают в соответствии с приложением 1.

3.3. При размере кусков в пробе свыше 100 мм всю массу пробы подвергают рассеву. После отсева кусков размером свыше 100 мм оставшуюся пробу допускается сокращать до массы, указанной в таблице.

3.4. Деление и сокращение проб топлива производят порционным методом, а для топлива крупностью 25 мм и менее - рифленым делителем. При порционном методе сокращение производят по периметру основания исходной пробы, насыпанной на ровную площадку, совком шириной не менее 1,5 диаметра максимального размера куска топлива. Порции отбирают последовательно и распределяют их в сокращенную пробу и в отходы. Количество порций в сокращенной пробе должно быть не менее 32.

Пример. Имеется проба топлива крупностью 0 - 50 мм массой 236 кг. Масса сокращенной пробы для данного класса не менее 75 кг. Пробу можно сократить в три раза, так как 236:75 ≈ 3. Для этого первую порцию помещают в сокращенную пробу, вторую и третью порции - в отходы, четвертую - снова в сокращенную пробу, пятую и шестую - в отходы и т.д. до завершения сокращения.

3.5. В период отбора, транспортирования, подготовки и хранения проб не допускается засорение, измельчение и потеря топлива.

3.6. Помещение, в котором проводят ситовый анализ, должно быть защищено от атмосферных осадков и ветра.

Пол должен быть ровным, без щелей и выбоин или покрыт брезентом.

|

Максимальный размер кусков, мм |

Масса сокращенной пробы, кг, не менее |

|

100 |

150 |

|

50 |

75 |

|

25 |

40 |

|

13 |

10 |

|

6 |

5 |

|

3 |

1 |

|

1 |

0,5 |

|

0,5 |

0,3 |

|

0,2 |

0,1 |

Примечание. Если максимальный размер кусков имеет значение, не указанное в таблице, массу сокращенной пробы принимают по ближайшему большему размеру.

4. ПРОВЕДЕНИЕ ИСПЫТАНИЯ

4.1. Пробу топлива перед рассевом взвешивают полностью или частями.

4.2. Рассев топлива с размером кусков 3 мм и более или 1 мм и более ведут на грохотах и приспособлениях, указанных в п. 2.1, или вручную. Ручной рассев применяют также для контроля просеивания механизированным способом.

Рассев начинают на сите с наибольшим размером отверстий.

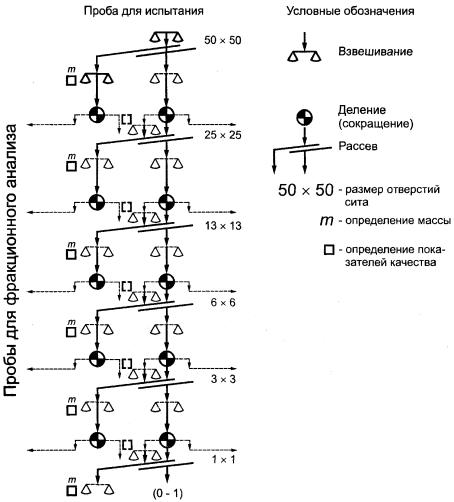

Схема проведения ситового анализа для рядового топлива приведена на чертеже.

Схема проведения ситового анализа рядового топлива крупностью 0 - 100 мм

Примечание. Пунктиром обозначены операции, которые проводятся при необходимости.

4.3. Высота подачи топлива на сито и разгрузки подрешетного продукта после рассева должна быть не более 400 мм.

4.4. Топливо на сито подают частями, не допуская его перегрузки, так, чтобы к концу рассева надрешетный продукт покрывал не более 3/4 поверхности сетки сита.

4.5. При ручном способе рассев ведут в горизонтальной плоскости или с наклоном сита не более 10° при равномерном перемещении материала на сите. Если рассев проводят на подвесных ситах или ситах, расположенных на катках, то время перемещения сита из исходного положения и возвращения в исходное положение должно составлять 1 - 2 с.

Рассев считают законченным, если выход подрешетного продукта в течение 1 мин будет составлять менее 1 % массы топлива, поданного на сито. При использовании комплекта сит необходимо учитывать подрешетный продукт нижнего сита.

Не допускается продавливать отдельные куски через отверстия сита, но куски размером свыше 100 мм допускается выбирать вручную и отделять во избежание их измельчения.

4.6. Рассев топлива крупностью 3 мм и менее или 1 мм и менее ведут на механическом встряхивателе сухим или мокрым способом.

4.7. При сухом рассеве пробу топлива помещают на верхнее сито, закрывают его крышкой и включают встряхиватель. Рассев ведут в течение 25 мин. После этого сетку каждого сита снизу очищают щеткой, топливо добавляют в подрешетный продукт данного сита и пробу подвергают контрольному рассеву в течение 1 мин. Снова очищают сетку каждого сита. Надрешетный продукт каждого сита переносят в отдельную емкость.

4.8. При мокром рассеве на верхнее сито встряхивателя подают предварительно смоченное топливо массой не более 1 г на 1 см2 сетки.

Включают встряхиватель и пробу непрерывно поливают водой. Рассев считают законченным, если вода, прошедшая через нижнее сито, не содержит частиц топлива.

При рассеве на наклонном встряхивателе с открытой поверхностью сит топливо и воду подают на верхнее сито; рассев на верхнем сите заканчивают после того, как вода, прошедшая через него, не будет содержать частиц топлива. Затем воду подают на следующее сито и ведут рассев, как указано выше.

Надрешетный продукт с каждого сита переносят в отдельные емкости. Подрешетный продукт после нижнего сита осаждают, при этом допускается применять флокулянты. Все продукты рассева сушат, как указано в п. 3.1.

4.9. Полученные при рассеве классы крупности раздельно взвешивают. При необходимости от каждого класса крупности выделяют пробы по п. 3.4 для определения массовой доли общей серы и фракционного состава, зольности - для углей, удельной теплоты сгорания - для сланцев.

Массовую долю общей влаги в рабочем состоянии топлива определяют, если проба перед рассевом не подвергалась сушке.

В топливе крупностью более 25 мм могут быть определены составляющие компоненты - уголь или сланец, сростки и минеральные примеси.

Пробы хранят до конца испытания.

4.10. Определение удельной теплоты сгорания - по ГОСТ 147-95;

определение зольности - по ГОСТ 11022-95 или ГОСТ 11055-78;

определение массовой доли общей влаги в рабочем состоянии - по СТ СЭВ 751-77;

определение массовой доли общей серы - по ГОСТ 8606-93;

определение фракционного состава - по ГОСТ 4790-80;

определение минеральных примесей - по ГОСТ 1916-75.

5. ОБРАБОТКА РЕЗУЛЬТАТОВ

5.1. Выход классов крупности (g) в процентах вычисляют по формуле

где mi - масса топлива данного класса крупности, кг;

![]() - общая сумма масс классов крупности, кг.

- общая сумма масс классов крупности, кг.

5.2. Если проба подвергалась сушке, массу топлива отдельных классов крупности в подсушенном состоянии умножают на коэффициент К и вычисляют массу их с массовой долей общей влаги в рабочем состоянии топлива в исходной пробе. Эту массу применяют для расчета выходов классов крупности. Значение коэффициента К для каждого класса крупности вычисляют по формуле

где ![]() - массовая доля общей влаги в рабочем

состоянии топлива классов крупности в подсушенной пробе, %;

- массовая доля общей влаги в рабочем

состоянии топлива классов крупности в подсушенной пробе, %;

![]() - массовая доля общей влаги в

рабочем состоянии топлива в исходной пробе, %.

- массовая доля общей влаги в

рабочем состоянии топлива в исходной пробе, %.

5.3. В случае сокращения пробы при испытании в расчете выходов классов крупности массу топлива сокращенного класса крупности умножают на коэффициент сокращения пробы (i), который вычисляют по формуле

![]()

где т1 - масса пробы до сокращения, кг;

т2 - масса пробы после сокращения, кг.

5.4. Выход классов крупности вычисляют до второго десятичного знака, а результаты вычислений округляют до первого десятичного знака.

5.5. Потеря массы пробы при просеивании должна быть не более 2 % массы пробы, взятой для испытания. В противном случае испытание считают недействительным.

5.6. Результаты испытаний оформляют актом по форме, приведенной в приложении 2, а также могут быть представлены в виде графиков, изображенных на черт. 1 и 2 приложения 3. По результатам ситового анализа можно вычислить средний размер кусков топлива (см. приложение 4). При применении сит с круглыми отверстиями в акте указывают размер частиц топлива, выделяемого на них, умноженный на коэффициент, равный 0,8.

5.7. Погрешность определения выхода классов крупности составляет в процентах:

0,8 - при выходе класса крупности менее 5 %;

1,8 - при выходе класса крупности 5 - 10 %;

2,7 - при выходе класса крупности 10 - 20 %;

3,2 - при выходе класса крупности 20 - 30 %;

3,5 - при выходе класса крупности 30 - 50 %.

5.8. При использовании механизированных средств рассева расхождения между выходами классов крупности по сравнению с рассевом вручную не должны превышать значений величин, указанных в п. 5.7.

5.9. Расчетные методы определения гранулометрического состава каменных углей и антрацита крупностью более 0,1 и менее 0,1 мм приведены соответственно в приложениях 6 и 7.

ПРИЛОЖЕНИЕ 1

Обязательное

РАЗМЕР СТОРОН ЯЧЕЕК СЕТКИ СИТ, ПРИМЕНЯЕМЫХ ПРИ СИТОВОМ АНАЛИЗЕ

Таблица 1

Размеры круглых и квадратных отверстий

мм

|

Основной ряд |

300 |

200 |

- |

- |

- |

100 |

- |

- |

- |

- |

- |

50 |

|

Дополнительный ряд |

- |

- |

150 |

125 |

120 |

- |

80 |

75 |

70 |

65 |

60 |

- |

Таблица 2

Размеры квадратных отверстий

мм

|

Основной ряд |

- |

- |

- |

25 |

- |

- |

13 |

- |

- |

6 |

3 |

- |

- |

1 |

- |

0,5 |

- |

- |

- |

- |

- |

|

Дополнительный ряд |

40 |

35 |

30 |

- |

20 |

15 |

- |

10 |

8 |

- |

- |

2 |

1,6 |

- |

0,8 |

- |

0,4 |

0,25 |

0,2 |

0,125 |

0,063 |

ПРИЛОЖЕНИЕ 2

Обязательное

ФОРМА АКТА №

Результаты ситового анализа

|

«_____»____________________20 г. |

|

Предприятие________________________________________________________________ |

|

Производственное объединение _______________________________________________ |

|

Министерство_______________________________________________________________ |

|

Вид и марка топлива_________________________________________________________ |

|

Максимальная крупность топлива, мм__________________________________________ |

|

Место отбора пробы_________________________________________________________ |

|

(заполнено для примера) |

|

Классы крупности и их компоненты |

Масса, кг |

Выход классов, % |

Суммарный выход надрешетного продукта, % |

Показатели качества топлива |

||

|

Зольность, % |

Массовая доля серы, %** |

Массовая доля общей влаги в рабочем состоянии топлива, %** |

||||

|

50 - 100 мм*: |

|

|

|

|

|

|

|

уголь |

60,21 |

9,4 |

|

7,0 |

|

|

|

сростки |

2,56 |

0,4 |

|

32,8 |

|

|

|

порода |

8,33 |

1,3 |

|

76,6 |

|

|

|

колчедан |

- |

- |

|

- |

|

|

|

Итого: |

71,1 |

11,1 |

11,1 |

16,1 |

|

|

|

25 - 50 мм: |

|

|

|

|

|

|

|

уголь |

11,53 |

1,8 |

|

6,0 |

|

|

|

сростки |

3,21 |

0,5 |

|

33,2 |

|

|

|

порода |

2,56 |

0,4 |

|

76,3 |

|

|

|

колчедан |

- |

- |

|

- |

|

|

|

Итого: |

17,30 |

2,7 |

13,8 |

21,5 |

|

|

|

13 - 25 мм |

59,55 |

9,3 |

23,1 |

19,0 |

|

|

|

6 - 13 мм |

89,0 |

13,9 |

37,0 |

20,1 |

|

|

|

3 - 6 мм |

121,7 |

19,0 |

56,0 |

20,7 |

|

|

|

1 - 3 мм |

99,9 |

15,6 |

71,6 |

24,4 |

|

|

|

0 - 1 мм |

181,95 |

28,4 |

100,0 |

26,5 |

|

|

|

Всего: |

640,5 |

100,0 |

- |

22,2 |

|

|

|

* Применялось сито с круглыми отверстиями диаметром 125 мм, которому соответствует сито с квадратными отверстиями, равными 125´0,8 = 100 мм. ** Определяются при необходимости. Ответственный за проведение испытания (должность, ф. и. о.)___________________ |

||||||

ПРИЛОЖЕНИЕ 3

Справочное

ПОСТРОЕНИЕ КРИВЫХ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

1. Кривые гранулометрического состава строят по данным таблицы приложения 2.

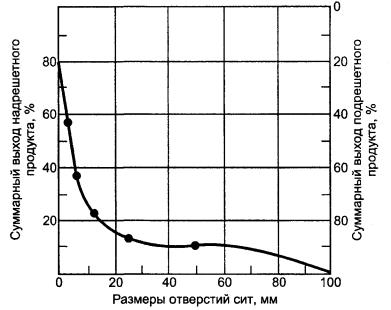

2. При построении кривой гранулометрического состава в линейной системе координат (черт. 1) на левой оси ординат снизу вверх откладывают в масштабе суммарный выход надрешетных продуктов, на правой оси ординат сверху вниз - суммарный выход подрешетных продуктов, а на оси абсцисс слева направо - значения нижних пределов крупности классов в миллиметрах. Полученные на пересечении координат точки соединяют плавной кривой, которую заканчивают в точке, соответствующей крупности максимального куска топлива.

Кривая гранулометрического состава в линейной системе координат

Черт. 1

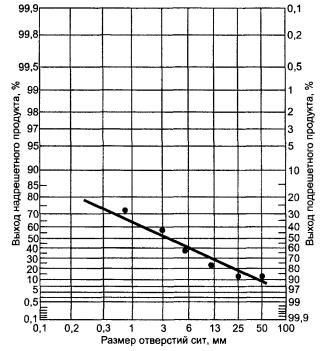

3. Построение спрямленной кривой гранулометрического состава производят в логарифмической системе координат. Разметку шкалы ординат производят согласно данным таблицы. На оси абсцисс в масштабе откладывают десятичные логарифмы диаметром зерен (черт. 2).

По спрямленной кривой гранулометрического состава можно определить:

выход классов крупностью более максимального и менее минимального размеров отверстий сит, использованных для испытаний;

равномерность гранулометрического состава (чем круче спрямленная кривая, тем меньше рассеянность зерен по крупности от их среднего значения).

Примечание. Если через точки, соответствующие суммарному выходу классов, нельзя приближенно провести прямую линию, применять эту систему координат не рекомендуется.

Кривая гранулометрического состава в логарифмической системе координат

Черт. 2

Разметка шкалы ординат

|

Выход надрешетного продукта, % |

Ордината, мм |

Выход надрешетного продукта, % |

Ордината, мм |

Выход надрешетного продукта, % |

Ордината, мм |

|

0,1 |

0,00 |

25,0 |

34,87 |

80,0 |

74,55 |

|

0,2 |

2,30 |

30,0 |

37,95 |

85,0 |

81,40 |

|

0,3 |

3,75 |

35,0 |

40,91 |

- |

- |

|

0,5 |

5,75 |

36,8 |

42,15 |

90,0 |

90,85 |

|

1,0 |

8,80 |

40,0 |

43,87 |

95,0 |

106,55 |

|

2,0 |

12,35 |

45,0 |

46,85 |

97,0 |

117,38 |

|

3,0 |

14,70 |

50,0 |

49,90 |

98,0 |

127,00 |

|

4,0 |

16,55 |

55,0 |

53,15 |

99,0 |

142,08 |

|

5,0 |

18,50 |

60,0 |

56,60 |

99,5 |

156,75 |

|

10,0 |

23,85 |

65,0 |

60,25 |

99,8 |

176,10 |

|

15,0 |

28,06 |

70,0 |

64,35 |

99,9 |

192,20 |

|

20,0 |

31,60 |

75,0 |

69,00 |

- |

- |

ПРИЛОЖЕНИЕ 4

Справочное

ОПРЕДЕЛЕНИЕ СРЕДНЕГО РАЗМЕРА КУСКА ТОПЛИВА

1. Средний размер куска топлива (ds) в миллиметрах вычисляют по формуле

![]()

где Ai - среднее арифметическое значение размера отверстий сит, ограничивающих данный класс крупности, мм;

gi - выход класса крупности, %;

n - число классов крупности.

2. Пример вычисления

|

Класс крупности, мм |

Ai, мм |

gi, % |

Ai×gi |

|

Св. 50 до 100 |

75 |

11,1 |

832,5 |

|

» 25 » 50 |

37,5 |

2,7 |

101,2 |

|

» 13 » 25 |

19,0 |

9,3 |

176,7 |

|

» 6 » 13 |

9,5 |

13,9 |

132,0 |

|

» 3 » 6 |

4,5 |

19,0 |

85,5 |

|

» 1 » 3 |

2,0 |

15,6 |

31,2 |

|

» 1 |

0,5 |

28,4 |

14,2 |

|

Итого: |

|

100,00 |

1373,3 |

Средний размер куска ds = 1373,3/100,00 = 13,7 мм.

ПРИЛОЖЕНИЕ 5

Обязательное

ПОЯСНЕНИЕ К ТЕРМИНАМ, ПРИМЕНЯЕМЫМ В СТАНДАРТЕ

|

Термин |

Пояснение |

|

Ситовый анализ |

Способ определения гранулометрического состава путем рассева пробы топлива на ситах |

|

Гранулометрический состав |

Количественная характеристика топлива по размеру кусков |

|

Класс крупности |

Совокупность кусков с размерами, определяемыми размерами отверстий сит, применяемых для выделения этих кусков |

|

Выход класса крупности |

Отношение массы топлива данного класса крупности к сумме масс всех классов топлива испытуемой пробы, выраженное в процентах |

|

Подрешетный продукт |

Совокупность кусков топлива, которые после просеивания прошли через отверстия сита |

|

Надрешетный продукт |

Совокупность кусков топлива, которые после просеивания остались на сите |

|

Потеря массы пробы при просеивании |

Разность между массой пробы топлива до испытания и суммой масс топлива полученных классов крупности |

|

Кривая гранулометрического состава топлива |

Графическое изображение суммарного выхода классов крупности топлива в зависимости от граничной крупности классов |

|

Средний размер куска |

Размер куска, определяемый суммой произведений средних арифметических значений размера куска отдельных классов крупности на выход этих классов крупности по массе, деленной на 100 |

ПРИЛОЖЕНИЕ 6

Рекомендуемое

РАСЧЕТНЫЕ МЕТОДЫ ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА КАМЕННЫХ УГЛЕЙ И АНТРАЦИТА КРУПНОСТЬЮ БОЛЕЕ 0,1 мм

Расчет гранулометрического состава угля производят аналитическим или графическим методом по данным рассева на трех или более ситах.

1. АНАЛИТИЧЕСКИЙ МЕТОД

Метод рекомендуется применять при расчете ожидаемых результатов обогащения и рассортировки при проектировании и реконструкции угольных предприятий, в решении задач автоматизированных систем управления технологическими процессами обогащения и т.п.

Метод предназначен для расчетов с применением ЭВМ.

Алгоритм и программа «Расчет гранулометрического состава каменных углей и антрацита по данным рассева на двух и более ситах» находятся в Госфонде алгоритмов и программ.

2. ГРАФИЧЕСКИЙ МЕТОД

Метод рекомендуется применять для оперативных расчетов гранулометрического состава угля при отсутствии ЭВМ.

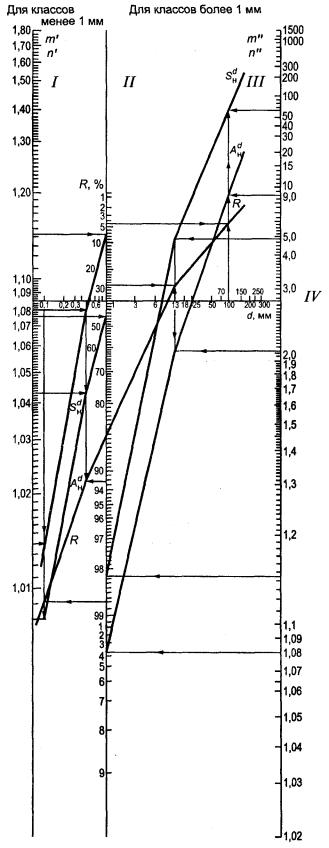

2.1. Определение гранулометрического состава по данным рассева на трех и более ситах производится с помощью номограммы (см. чертеж), на который нанесены следующие шкалы:

I - параметры т¢ и п¢ - для определения зольности и серы надрешетных продуктов сит с размерами отверстий менее 1 мм:

где ![]() ,

, ![]() - соответственно зольность исходной

пробы и отдельных классов крупности,

- соответственно зольность исходной

пробы и отдельных классов крупности,

![]() ,

,

![]() - соответственно массовая доля серы в

исходной пробе и отдельных классов крупности,

- соответственно массовая доля серы в

исходной пробе и отдельных классов крупности,

gi - выход отдельных классов крупности;

II - выход суммарного надрешетного продукта R;

III - параметры т" и п" - для определения зольности и серы суммарных надрешетных продуктов сит с размерами отверстий 1 мм и более. Параметры т" и п" определяются аналогично параметрам т и п;

IV - размеры отверстий сит d.

2.2. Определение гранулометрического состава угля показано на примерах.

2.2.1. Определение гранулометрического состава при крупности угля 1 мм и более

Исходными данными являются результаты рассева угля на трех ситах, приведенные в табл. 1.

Таблица 1

|

Выход класса gi, % |

Зольность |

Содержание серы, |

|

|

Более 100 |

4,24 |

87,77 |

0,57 |

|

13 - 100 |

23,64 |

53,49 |

1,16 |

|

1 - 13 |

60,21 |

23,93 |

1,65 |

|

Менее 1 |

11,91 |

19,72 |

1,56 |

|

|

100,00 |

33,13 |

1,48 |

Номограмма расчета гранулометрического состава углей

2.2.1.1. Определение выхода суммарных надрешетных продуктов сит

На номограмму наносят значение выходов суммарных надрешетных продуктов Ri на ситах, соответствующих заданным размерам отверстия. В соответствии с табл. 1 наносят точки: d1 = 100; R1 = 4,24; d2 = 13; R2 = 27,88; d3 = 1; R3 = 88,09, которые последовательно соединяют между собой и получают ломаную линию R. Для получения Ri для других размеров отверстий сит от заданной точки di проводят перпендикуляр до пересечения с линией R. Ордината точки пересечения на шкале II дает значение Ri.

Например, для определения выхода суммарного надрешетного продукта на сите с размером отверстий 50 мм на оси IV от этого значения проводят перпендикуляр до пересечения с линией R. Ордината точек пересечения равна 10,05 %. Аналогично рассчитывают значения выходов суммарных надрешетных продуктов на ситах с заданными размерами отверстий и записывают по форме, приведенной в табл. 2.

Таблица 2

|

Размер отверстий сит di, мм |

Суммарный надрешетный продукт |

||

|

Выход Ri, % |

Зольность |

Содержание серы |

|

|

150 |

2,5 |

88,32 |

0,40 |

|

100 |

4,24 |

87,77 |

0,57 |

|

50 |

10,05 |

73,23 |

0,78 |

|

25 |

18,80 |

65,25 |

0,93 |

|

13 |

27,88 |

58,70 |

1,07 |

|

6 |

52,50 |

43,66 |

1,32 |

|

3 |

71,30 |

38,08 |

1,42 |

|

1 |

88,09 |

34,94 |

1,47 |

|

|

100,00 |

33,13 |

1,48 |

Выход отдельных классов крупности угля, используя данные табл. 2, вычисляют по формуле

gi = Ri - Ri-1. (3)

В данном случае выход класса крупности 50 - 100 мм равен g50-100 = 10,05 - 4,24 = 5,81 %. Вычисленные значения выходов отдельных классов записывают по форме, приведенной в табл. 3.

Таблица 3

|

Выход gi, % |

Зольность |

Содержание серы |

|

|

Более 150 |

2,50 |

88,32 |

0,40 |

|

100 - 150 |

1,74 |

86,98 |

0,83 |

|

50 - 100 |

5,81 |

62,62 |

0,92 |

|

25 - 50 |

8,75 |

56,08 |

1,10 |

|

13 - 25 |

9,08 |

45,14 |

1,37 |

|

6 - 13 |

24,62 |

26,63 |

1,60 |

|

3 - 6 |

18,80 |

22,50 |

1,72 |

|

1 - 3 |

16,79 |

21,61 |

1,67 |

|

Менее 1 |

11,91 |

19,72 |

1,56 |

|

|

100,00 |

33,13 |

1,48 |

2.2.1.2. Определение зольности суммарных надрешетных продуктов сит

На номограмму наносят

значения параметров т", соответствующих

заданным размерам отверстий сит. В соответствии с табл. 1 и формулой (1)

наносят точки d1 = 100; т²1 = 8,90; d2 = 13; m"2 = 2,02; d3 = 1; m²3 = 1,08, которые

последовательно соединяют между собой и получают линию ![]() . Для определения зольности суммарных надрешетных продуктов

на ситах с размерами отверстий di от соответствующей точки di проводят перпендикуляр до пересечения с линией

. Для определения зольности суммарных надрешетных продуктов

на ситах с размерами отверстий di от соответствующей точки di проводят перпендикуляр до пересечения с линией ![]() . Ордината точки пересечения на шкале III дает значение т²i.

Зольность

суммарных надрешетных продуктов вычисляют по формуле

. Ордината точки пересечения на шкале III дает значение т²i.

Зольность

суммарных надрешетных продуктов вычисляют по формуле

Например, для определения

зольности суммарного надрешетного продукта на сите с размером отверстий 50 мм

от этого значения на оси IV проводят перпендикуляр до

пересечения с линией ![]() . Ордината

точки пересечения т" = 4,50.

Зольность суммарного надрешетного продукта по формуле (4) составляет

. Ордината

точки пересечения т" = 4,50.

Зольность суммарного надрешетного продукта по формуле (4) составляет

![]()

Аналогично рассчитывают значение зольности суммарных надрешетных продуктов сит с требуемыми размерами отверстий и записывают по форме, приведенной в табл. 2.

Зольность отдельных классов крупности угля определяют по формуле

(5)

(5)

используя данные табл. 2. В данном случае зольность класса крупности 50 - 100 мм равна

![]()

Зольность отдельных классов крупности записывают по форме, приведенной в табл. 3.

2.2.1.3. Определение массовой доли серы в суммарных надрешетных продуктах сит

На номограмму наносят

значения параметров п", соответствующих

заданным размерам отверстий сит. В соответствии с табл. 1 и формулой (2) наносят

точки d1

= 100; n²1 = 61,23; d2 = 13; п²2 = 4,96; d3 = 1; n²3

= 1,143,

которые последовательно соединяют между собой и получают линию ![]() . Для

определения массовой доли серы в суммарных надрешетных продуктах на ситах с

размером отверстий di от соответствующей точки di проводят перпендикуляр до пересечения с линий

. Для

определения массовой доли серы в суммарных надрешетных продуктах на ситах с

размером отверстий di от соответствующей точки di проводят перпендикуляр до пересечения с линий ![]() . Ордината

точки пересечения на шкале III дает значение п"i. Массовую долю серы в суммарных надрешетных продуктах сит в процентах

вычисляют по формуле

. Ордината

точки пересечения на шкале III дает значение п"i. Массовую долю серы в суммарных надрешетных продуктах сит в процентах

вычисляют по формуле

Например, для определения

массовой доли серы в суммарном надрешетном продукте на сите с размером

отверстий 50 мм от этого значения на шкале IV проводят перпендикуляр до

пересечения с линией ![]() . Ордината точки пересечения п" = 19,0.

. Ордината точки пересечения п" = 19,0.

Массовая доля серы в суммарном надрешетном продукте по формуле (6) составляет

![]()

Расчетные значения массовой доли серы в суммарных надрешетных продуктах записывают в табл. 2.

Массовую долю серы в классах крупности угла вычисляют по формуле

(7)

(7)

используя данные табл. 2. В данном случае массовая доля серы в угле класса крупности 50 - 100 мм равна

![]()

Массовую долю серы для отдельных классов крупности записывают по форме, приведенной в табл. 3.

2.2.2. Определение гранулометрического состава при крупности угля менее 1 мм

Исходными данными являются результаты рассева угля крупностью менее 1 мм на трех ситах, приведенные в табл. 4.

Таблица 4

|

Выход класса gi, % |

Зольность |

Содержание серы |

|

|

Более 1 |

88,09 |

34,95 |

1,47 |

|

0,5 - 1 |

5,12 |

18,80 |

1,50 |

|

0,1 - 0,5 |

5,58 |

20,01 |

1,56 |

|

Менее 0,1 |

1,21 |

22,30 |

1,80 |

|

|

100,00 |

33,13 |

1,48 |

Порядок определения выхода класса, зольности и массовой доли серы в суммарных надрешетных продуктах аналогичен порядку определения этих показателей для сит с размером отверстий 1 мм и более. Однако при определении зольности и массовой доли серы в суммарных надрешетных продуктах используется шкала I.

Для данного примера на номограмме (см. чертеж) построены линии

R, ![]() ,

, ![]() .

.

Результаты определения выхода класса, зольности и массовой доли серы в суммарных надрешетных продуктах графическим методом приведены в табл. 5 и 6.

Таблица 5

|

Размеры отверстий сит di, мм |

Суммарный надрешетный продукт |

||

|

Выход Ri, % |

Зольность |

Содержание серы |

|

|

1 |

88,09 |

34,94 |

1,470 |

|

0,8 |

90,30 |

34,53 |

1,467 |

|

0,6 |

92,40 |

34,21 |

1,469 |

|

0,5 |

93,21 |

34,04 |

1,470 |

|

0,3 |

95,90 |

33,65 |

1,475 |

|

0,2 |

97,40 |

33,45 |

1,476 |

|

0,1 |

98,79 |

38,27 |

1,477 |

|

|

100,00 |

33,13 |

1,480 |

Таблица 6

|

Выход gi, % |

Зольность |

Содержание серы |

|

|

Более 1,0 |

88,09 |

34,94 |

1,47 |

|

0,8 - 1,0 |

2,21 |

18,19 |

1,35 |

|

0,6 - 0,8 |

2,10 |

20,45 |

1,56 |

|

0,5 - 0,6 |

0,81 |

15,22 |

1,58 |

|

0,3 - 0,5 |

2,69 |

19,96 |

1,65 |

|

0,2 - 0,3 |

1,50 |

20,66 |

1,54 |

|

0,1 - 0,2 |

1,39 |

20,66 |

1,55 |

|

Менее 0,1 |

1,21 |

22,30 |

1,80 |

|

|

100,00 |

33,13 |

1,48 |

ПРИЛОЖЕНИЕ 7

Рекомендуемое

РАСЧЕТНЫЙ МЕТОД ОПРЕДЕЛЕНИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА ЧАСТИЦ УГЛЯ КРУПНОСТЬЮ МЕНЕЕ 0,1 мм

1. Имеются выходы двух классов по данным рассева на ситах с размерами отверстий 0,063 и 0,125 мм.

2. Исходные данные записывают по форме, приведенной в табл. 1.

Таблица 1

|

Выход, % |

|

|

Менее 0,063 мм |

g1 |

|

0,063 - 0,125 мм |

g2 |

3. Вычисляют величину отношения выходов двух заданных классов крупности (W)

![]()

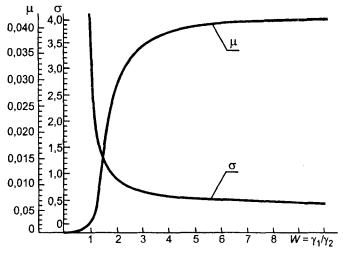

4. По полученным W по чертежу находят значение параметров m, s, где s - среднее квадратическое отклонение логарифмов относительных диаметров зерен, m - среднее значение диаметра зерен, мм.

5. Определяют величины

![]()

![]()

где di - требуемые граничные размеры зерен, мм (0 < di £ 0,1).

6. По таблицам интеграла вероятности

приведенным в математических справочниках, определяют его значения для величин Z и Z1.

7. Определяют кумулятивный выход частиц (Fi) угля крупностью менее di по формуле

![]()

8. Вычисляют выход элементарных классов крупности по формуле

gi = Fi - Fi-1.

Пример. Исходные данные указаны в табл. 2.

Таблица 2

|

Выход gi, % |

|

|

Менее 0,063 мм 0,063 - 0,125 мм |

33,7 9,8 |

Необходимо определить выходы классов для следующих граничных крупностей зерен 0,01; 0,02; 0,04 мм.

Вычисляют:

![]()

Из чертежа находят:

m = 0,036; s = 0,61;

![]()

![]()

![]()

![]()

По таблицам интеграла вероятностей (см. п. 6) находят:

Ф(Z) = Ф(0,26) = 0,60;

Ф(Z1) = Ф(-2,714) = 0,0033;

Ф(Z2) = Ф(-1,574) = 0,0577;

Ф(Z3) = Ф(-0,437) = 0,331.

Вычисляют Fi:

![]()

Вычисляют gi:

g<0,01 = 0,2; g0,01-0,02 = F2 - F1 = 3,0; g0,02-0,04 = F3 - F2 = 15,4.

Результаты вычислений записывают в табл. 3.

Таблица 3

|

Выход gi, % |

|

|

0 - 0,01 мм |

0,2 |

|

0,01 - 0,02 мм |

3,0 |

|

0,02 - 0,04 мм |

15,4 |

График для определения параметров кумулятивной кривой гранулометрического состава

ПРИЛОЖЕНИЕ 8

Обязательное

ТРЕБОВАНИЯ К КОНТРОЛЬНЫМ ЛИСТОВЫМ СИТАМ

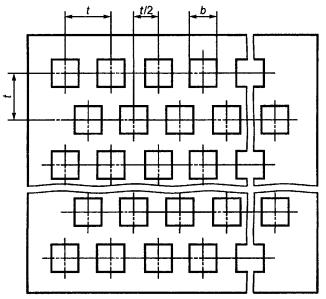

1. Контрольные листовые сита должны изготовляться с квадратными или круглыми отверстиями, расположенными в шахматном порядке (см. чертеж).

2. Стороны квадратных отверстий и диаметры круглых отверстий, а также межцентровые расстояния (шаг) должны соответствовать указанным на чертеже и в таблице.

|

Размер стороны квадратных (b) и диаметр круглых (d) отверстий, мм |

Шаг отверстий t, мм |

|

|

квадратных |

круглых |

|

|

50 |

67 |

63 |

|

100 |

126 |

120 |

|

150 |

182 |

177 |

|

200 |

238 |

231 |

|

300 |

380 |

370 |

Примечание. Сита с круглыми отверстиями имеют те же межцентровые расстояния t и t/2, что и сита с квадратными отверстиями.

3. Сита должны изготовляться из листовой стали в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

СОДЕРЖАНИЕ