ГОССТРОЙ СССР

ЦЕНТРАЛЬНЫЙ

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ

И ПРОЕКТНО-ЭКСПЕРИМЕНТАЛЬНЫЙ ИНСТИТУТ ОРГАНИЗАЦИИ

МЕХАНИЗАЦИИ И ТЕХНИЧЕСКОЙ ПОМОЩИ СТРОИТЕЛЬСТВУ

(ЦНИИОМПТ)

МЕТОДИЧЕСКИЕ

РЕКОМЕНДАЦИИ

ПО ТЕХНОЛОГИИ И МЕХАНИЗАЦИИ

РАБОТ ПРИ СТРОИТЕЛЬСТВЕ, РЕМОНТЕ

УСИЛЕНИЕ КОНСТРУКЦИИ МЕТОДОМ

НАБРЫЗГА БЕТОННОЙ СМЕСИ

МОСКВА-1986

Рекомендовано к изданию решением секции Технология строительного производства НТС ЦНИИОМПТ Госстроя СССР.

Методические рекомендации предназначены для выбора конструктивных и технологических решений при строительстве, ремонте поверхностных дефектов и усилении конструкций каменных, кирпичных, бетонных и железобетонных зданий и сооружений в промышленном и гражданском строительстве.

При разработке рекомендаций были использованы результаты теоретических, экспериментальных и полевых исследований в СоюздорНИИ Минтрансстроя СССР, на объектах Главного управления коммунального хозяйства и благоустройства при Мосгорисполкоме, Минавтодора РСФСР, а также опыт внедрения набрызгбетона в строительных организациях Минэнерго СССР, МПС СССР.

Методические рекомендации разработаны в отделе бетонных и железобетонных работ ЦНИИОМТП Госстроя СССР (И.А. Режко).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Методические рекомендации разработаны в развитие главы 8 СНиП III-15-76 «Бетонные и железобетонные конструкции монолитные. Правила производства и приемки работ» и главы II «Руководства по производству бетонных работ» (ЦНИИОМТП, НИИЖБ. - М.: Стройиздат, 1975).

1.2. Методические рекомендации могут быть полезны при проектировании сооружений с применением метода набрызга бетонной смеси и производстве работ по возведению, ремонту и усилению конструкций различных сооружений.

1.3. Сущность метода заключается в том, что бетонную смесь подают к месту работ по трубопроводам и шлангам, наносят на поверхность пневматическим набрызгом с одновременным уплотнением слоя сжатым воздухом.

1.4. Метод набрызга бетонной смеси целесообразно применять:

при возведении конструкций толщиной до 20 см с большой площадью поверхности: покрытия зданий и сооружений (своды, оболочки), емкости, силосные ямы, башни, градирни, бассейны, облицовки оросительных каналов, защитные покрытия поверхностей труб и т.д.;

при сплошном или местном усилении тонкостенных конструкций, а также перекрытий, балок, опор с помощью покрытий толщиной до 20 см;

при высокопроизводительном ремонте поверхностных повреждений зданий и сооружений (износ более 20 %): сколы камня, кирпича и бетона; разрушения отдельных участков массива и стыков (вымывание и разрыхление структуры) с обнажением и коррозией арматуры; выветривания камня и отслоения защитного слоя бетона и наружных покровных слоев с уменьшением поперечного сечения профилей и т.д.

2. МЕТОДЫ СОЗДАНИЯ ПОКРЫТИЙ

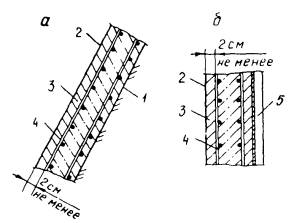

2.1. При строительстве, ремонте и усилении конструкций достаточно часто применяют набрызг бетонной смеси, который можно осуществлять двумя методами - безопалубочным и опалубочным (рис. 1).

2.2. Основная особенность метода набрызга бетонной смеси - возможность безопалубочного бетонирования конструкций. При безопалубочном бетонировании создается покрытие заданной толщины путем набрызга на центральные части ремонтируемых и усиляемых балок, профилей и массивных конструкций, чья поверхность используется в качестве односторонней и единственной опалубки. Безопалубочный метод применяют при создании защитных слоев на существующих конструкциях, возведении сооружений в грунте.

2.3. Опалубочный метод предполагает использование дополнительных односторонних опалубок при набрызге на периферийные части ремонтируемых и усиляемых конструкций, а также при строительстве новых конструкций, рельефных переходов плоскостей здания, сооружения и т.д. В тех случаях, когда поверхность ремонтируемой или усиляемой опоры или балки в одном направлении мала, ее следует увеличить на 20 - 30 см путем установки опалубочных секций заподлицо с наружной поверхностью покрытия.

Тип опалубки (наружная, внутренняя или торцевая) выбирают в зависимости от местных условий с учетом наименьших затрат на отделочные работы.

2.4. Опалубка должна соответствовать требованиям главы 2 СНиП III-15-76.

3. КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ПОКРЫТИЙ

3.1. Все конструкции, выполняемые методом набрызга, можно разделить на следующие типы: облегченные - толщиной 30 мм, средние - 40 - 50 мм, усиленные - до 100 мм, мощные - более 100 мм.

Тип конструкции выбирают в зависимости от ее назначения, состояния поверхности сооружения, а также характера возможных деформаций и выполняют в один или несколько слоев из набрызгбетона. Количество слоев и толщина конструкции определяются проектом.

3.2. Несущие конструкции из набрызгбетона следует проектировать в соответствии с требованиями СНиП 2.03.01-84 «Бетонные и железобетонные конструкции. Нормы проектирования».

В качестве арматуры при изготовлении конструкций помимо круглых стальных стержней диаметром до 20 мм следует применять плетеные и сварные сетки. В каркасах для несущей арматуры размер ячеек должен быть не менее 5 ´ 5 см, шаг арматуры - не менее 100 мм [1]. Для обеспечения хорошего обволакивания арматуры бетонной смесью сетка или стержни должны быть погружены в ее слой не менее чем на 2 см.

3.3. Учитывая особенности набрызгбетона, помимо расчетной арматуры покрытия толщиной более 3 см следует армировать против образования усадочных трещин. При толщине покрытия более 5 см армирование нужно вести из расчета одной сетки на 4 - 5 см толщины слоя. Расстояние в свету между параллельными арматурными сетками должно быть не менее 5 см.

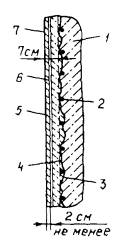

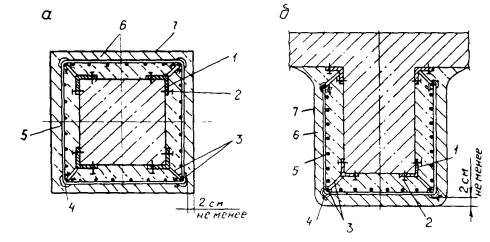

С учетом многослойности армирования конструкция должна состоять из связанных между собой слоев толщиной 1,5 - 5 см, выполняемых после затвердения каждого предыдущего слоя, металлических сеток и стержневой арматуры, соединенной с арматурой ремонтируемой или усиляемой конструкции (рис. 2, 3 а, б).

3.4. При ремонте и усилении особенно нагруженных элементов конструкции сооружения следует соединять арматуру старого бетона с арматурой набрызгбетона с помощью крюков, сварки или хомутов, особенно целесообразных при устройстве дополнительной арматуры балок.

3.5. При усилении стальных конструкций - таких, как балки и опоры из профильной стали, целесообразно полностью покрывать бетоном указанные профили.

3.6. Способ производства работ выбирают в зависимости от вида работ (строительство, ремонт или усиление конструкций) и наличия соответствующего оборудования. Различают сухой и мокрый способы работ.

Мокрый способ применяют при относительно ровной и пологой поверхности здания (сооружения), когда создают конструкции легкого и среднего типа или работают в закрытых помещениях. По мокрой схеме в установку (приложение 1) загружают готовую бетонную смесь, которую распыляют на выходе из материалопровода дополнительно подводимым воздухом.

Сухой способ рекомендуется при крутой вертикальной и сводчатой поверхности, когда общая толщина конструкции может достигать 15 - 20 см или требуется немедленная защита здания (сооружения) и необходима высокая производительность работ за счет укладки слоев толщиной 4 - 5 см за один проход. По сухой схеме в установку (приложение 2) загружают сухую бетонную смесь, а ее затворение водой происходит в смесительной камере, расположенной на конце материалопровода.

Рис. 1. Схема конструкции из набрызгбетона при безопалубочном (а) и опалубочном (б) бетонировании:

1 - стенка котлована; 2 - поверхность после затирки; 3 - набрызгбетон; 4 - арматурная сетка; 5 - односторонняя опалубка

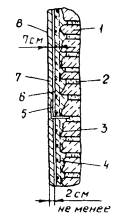

Рис. 2. Ремонт бетонной поверхности:

1 - старый бетон; 2 - старая арматура; 3 - обитая и обработанная пескоструйным аппаратом поверхность сцепления; 4 - восстановленный профиль конструкции; 5 - набрызгбетон; 6 - арматурная сетка; 7 - поверхность после затирки

Рис. 3. Усиление конструкции:

а - железобетонной опоры; б - железобетонной балки;

1 - угловая сталь 50 ´ 50 ´ 5; 2 - анкер, забиваемый с помощью монтажного пистолета; 3 - арматурные стержни: 4 - вязальная проволока; 5 - арматурная сетка; 6 - набрызгбетон; 7 - поверхность после затирки

4. ТРЕБОВАНИЯ К КАЧЕСТВУ ПОКРЫТИЙ И МАТЕРИАЛАМ ДЛЯ ИХ ВЫПОЛНЕНИЯ

4.1. Основное требование к покрытию, выполняемому набрызгом, - прочность и долговечность, надежное сцепление со старым бетоном, камнем, кирпичом и металлом.

4.2. На лицевой стороне покрытий не допускаются солевые пятна, полосы от цементного молока и оплывины, видимые с расстояния 10 м; пятна, вызванные недостаточно тщательным перемешиванием бетонной смеси, следы выходов арматуры, трещины.

4.3. Поверхность набрызгбетона оставляют грубой, шероховатой. При необходимости получения гладкой поверхности последний слой бетона с мелким заполнителем и повышенным на 10 - 15 % содержанием цемента следует заглаживать кельмой, резиновой перчаткой или подрезать скребком (мастерком). Затирают покрытие после его схватывания с помощью затирочных машин типа СО-86А.

4.4. Для обеспечения хорошего внешнего вида покрытия края небольших отремонтированных участков должны иметь прямоугольные вертикальные и горизонтальные границы или быть параллельными близрасположенным рельефным линиям сооружения (переходам, балкам).

4.5. Состав набрызгбетона подбирают в соответствии с «Руководством по подбору составов тяжелого бетона» (М.: Стройздат, 1979). Полученные расчетные значения расходов цемента и заполнителей следует увеличить соответственно на 5 и 15 % в связи с потерей материала с отскоком.

4.6. Для приготовления бетонных смесей следует применять цементы не ниже марки 400, удовлетворяющие требованиям ГОСТ 10178-85. При наличии агрессивной среды цемент выбирают в соответствии с требованиями СНиП 2.03.11-85 «Защита строительных конструкций от коррозии». Расход вяжущего для приготовления сухих смесей должен составлять 300 - 550 кг/м3, для приготовления готовых смесей - 350 - 600 кг/м3.

4.7. Крупный и средний песок (морской, речной) должен удовлетворять требованиям ГОСТ 8736-65 и ГОСТ 10268-60. Чтобы предотвратить образование на поверхности готовых покрытий солевых пятен, песок следует промывать. Влажность песка для приготовления сухих смесей должна находиться в пределах 3 - 5 %. Меньшая влажность рекомендуется для среднезернистых песков, большая - для крупнозернистых. Следует учитывать, что при увеличении влажности песка с 3 до 5 % производительность установок для набрызга по сухой схеме работ падает на 25 % при прочих равных условиях. При влажности песка более 5 % происходит закупорка смесью выдувных узлов питателей указанных установок. При влажности песка менее 3 % происходит ухудшение условий труда сопловщика, так как факел бетонной струи начинает пылить.

Для пескоструйной обработки поверхностей следует применять сухой дробленый кварцевый песок, удовлетворяющий требованиям ГОСТ 10268-60.

4.8. Гравий, входящий в состав смесей, должен удовлетворять требованиям ГОСТ 8268-82. Количество гравия в смеси должно быть в пределах 20 - 35 %. Максимальный размер зерен гравия указан в приложениях 1 и 2. При ремонте и усилении конструкций с применением плотнолежащей арматуры из стержней и сеток с ячейками размером 5 ´ 5 см следует применять зерна гравия размером не более 8 мм. Для увеличения срока службы материалопроводов применение щебня не рекомендуется.

4.9. Целесообразно приготавливать смеси, состоящие из заполнителей округлой формы с непрерывным гранулометрическим составом и цемента. Количество зерен фракции 0 - 4 мм должно составлять 2/3 объема смеси. Прерывистый гранулометрический состав, как правило, не пригоден.

4.10. Целесообразно вводить в исходные смеси от 4 до 6 % (по массе) стальных волокон диаметром 0,4 мм и длиной 20 - 30 мм при использовании материалопроводов с внутренним диаметром не менее 50 мм. Защитный слой набрызгбетона без волокон должен быть не менее 2 см [2].

4.11. Вода для приготовления набрызгбетона должна соответствовать требованиям ГОСТ 23732-79. Водоцементное отношение набрызгбетона следует принимать в пределах 0,4 - 0,5.

4.12. Рекомендуется вводить в бетонные и сухие смеси добавки, ускоряющие схватывание и твердение, а также воздухововлекающие добавки: смолу нейтрализованную воздухововлекающую (CHB), мылонафт. Добавки в исходные смеси вводят в виде жидкости, пасты или порошка [3].

К жидким добавкам относятся растворы хлористого кальция (ГОСТ 450-77), хлористого натрия (ГОСТ 4233-77), жидкого натриевого стекла (ГОСТ 13078-81), алюмината натрия (2 - 5-процентный раствор удельным весом 1,44 - 1,50 кг/л).

К пастообразным добавкам относят комплексную добавку, содержащую: фтористый натрий - 1 вес.ч.; поташ - 8 вес.ч.; раствор алюмината натрия - 6 вес.ч. Применяют 4 - 6-процентный раствор комплексной добавки в воде.

В качестве порошка, вводимого в исходную смесь на месте производства работ, используют добавку ОЭС. Количество добавки принимается равным 2 - 4 % от массы цемента.

При выборе добавки - ускорителя схватывания и твердения необходимо руководствоваться тем, что добавки растворов хлористых солей применяют в конструкциях, не имеющих арматуры, а добавку жидкого стекла в количестве 3 - 5 % от массы цемента - при бетонировании обводненной поверхности.

4.13. Состав набрызгбетона следует корректировать на основании результатов испытания контрольных образцов и величины отскока при бетонировании вертикальной поверхности. При этом величина отскока не должна превышать 15 %. Сроки схватывания цементных растворов с добавкой следует определять на приборе Вика по методике ГОСТ 310.3-76*. Начало схватывания должно быть в пределах 2 мин, конец схватывания - 10 мин.

4.14. Целесообразно повторное использование отскока, не содержащего добавок-ускорителей схватывания и твердения, на участках, где его убирают с поверхности бетонирования. Доля отскока в свежей партии заполнителей не должна превышать 25 %.

5. ОРГАНИЗАЦИЯ РАБОТ

5.1. При разработке схем организации работ выделяют подготовительные и основные работы.

Подготовительные работы включают:

заготовку и складирование материалов для приготовления исходных смесей;

установку ограждений рабочей зоны;

подготовку опалубочных секций и приспособлений для их установки, а также коробчатой опалубки для изготовления контрольных образцов;

подготовку бетонных поверхностей для ремонта и усиления.

К основным работам относятся:

приготовление исходных сухих смесей;

бетонные работы;

уход за свежеуложенным покрытием (сооружением).

5.2. Организацию работ по усилению конструкций необходимо проводить с учетом требований «Руководства по организации строительного производства в условиях реконструкции промышленных предприятий, зданий и сооружений» (ЦНИИОМТП Госстроя СССР. - М.: Стройиздат, 1982).

Организацию работ по ремонту конструкций следует проводить с учетом требований «Инструкции по технической эксплуатации и ремонту производственных зданий и сооружений предприятий Минэнерго» (Оргэнергострой, 1983) и «Временных технических условий по организации, технологии и механизации ремонта зданий» (Минжилкоммунхоз РСФСР, 1978).

5.3. Расход необходимого количества материалов рассчитывают исходя из того, что при бетонировании свисающих и вертикальных конструкций для нанесения слоя определенной толщины требуется по объему в два раза большее количество материала в рыхлом теле.

Количество сухого песка для пескоструйных работ следует принимать из расчета 20 - 50 л/м2 в зависимости от загрязненности обрабатываемой поверхности.

5.4. В период подготовки материалов к строительному сезону песок для бетонирования по сухой схеме работ нужно подсушивать до влажности 3 - 5 % и складировать его под навесом. Песок для пескоструйных работ необходимо высушивать полностью. При этом целесообразно использовать песок, высушенный на асфальтобетонном заводе, с отбором его из смесителя в автомобили-самосвалы при отключенных системах подачи битума и минерального порошка. Для защиты песка, заготовленного впрок, от воздействия атмосферных осадков бурты его под открытым небом покрывают слоем набрызгбетона толщиной около 2 см.

5.5. Для ограждения рабочей зоны, особенно необходимого при ведении бетонных работ на уровне земли, целесообразно использовать переставные сплошные щиты высотой не менее 2 м из фанеры, кровельного железа, досок и др. материалов, не пробиваемых бетонной струей. Общая длина щитового ограждения должна перекрывать соседние участки не менее чем на 10 м в каждую сторону; следует учитывать, что длина факела бетонной струи составляет 5 - 8 м. Щиты ограждения должны иметь предупреждающие надписи о наличии опасной зоны.

5.6. Работы на высоте, связанные с подготовкой поверхности здания и сооружения, с установкой опалубки и бетонированием поверхностей, следует выполнять с помощью определенных приспособлений и оборудования, приведенных в таблице.

Таблица

Способы подъема рабочих и подачи шлангов, сопел и отбойных молотков в зависимости от высоты здания (сооружения)

|

Высота здания (сооружения), м |

Рекомендуемые приспособления и оборудование для подъема рабочих и подачи инструмента |

Размещение оборудования для набрызга |

|

До 4 |

Инвентарные подмости |

Возле цоколя здания, сооружения |

|

4 - 12 |

Гидроподъемник АГП-12* |

То же |

|

12 - 28 |

Гидроподъемники МШТС-2А (3А)**, АГП-22*, АГП-28*, ВС-18-МС***, ВС-22-МС*** |

» |

|

28 - 40 |

Подвесные люльки на базе ручных и электрических лебедок грузоподъемностью не менее 5 т |

» |

|

Более 40 |

То же |

На крыше здания, сооружения |

* Изготавливаются Ленинградским РМЗ Минмонтажспецстроя СССР.

** Изготавливается Одинцовским заводом Главстроймеханизации Минтранстроя СССР.

*** Изготавливаются Подольским заводом Минсевзапстроя СССР и заводом «Спецстальконструкция» Минстроя ЛатвССР.

5.7. Чтобы повысить производительность и быстрее подготовить сооружение к эксплуатации, оборудование для набрызга бетонной смеси целесообразно размещать на двухосном автоприцепе, дополнив его смесителем, загрузочным устройством, насосом с емкостями для воды, дизель-генератором (авторские свидетельства № 390244-БИ № 30, 1979; № 846457 - БИ № 26, 1981; № 1143820 - БИ № 9, 1983).

5.8. Бетонные работы следует выполнять с помощью машин мобильного комплекса в составе: гидроподъемник АГП (МШТС); комплект оборудования для набрызга бетонной смеси и компрессорная станция НВ-10 (на раме) или ПВ-10 (ПР-10), которую устанавливают на грузовой платформе базового автомобиля (ЗИЛ, МАЗ или КамАЗ), служащего для буксировки комплекта оборудования для набрызга бетонной смеси.

При ремонте и усилении конструкций зданий и сооружений целесообразно использовать заводскую воздушную магистраль с подключением к ней воздушного шланга (трубопровода) с внутренним диаметром, равным на всем протяжении диаметру материалопровода установок для набрызга бетонной смеси по сухой схеме производства работ.

5.9. Машины целесообразно выстраивать в линию (например, при ремонте мостов) или в два-три ряда (например, при строительстве и ремонте сооружений и ремонте зданий). Ближе к зданию (сооружению) следует располагать гидроподъемники АГП, МШТС, ВС, во втором ряду - комплект оборудования для набрызга бетонной смеси, в третьем - передвижную компрессорную станцию. Интервалы между машинами должны быть в пределах 3 - 5 м.

5.10. Чтобы обеспечить непрерывность потока материала, безаварийность работы и минимальный износ шлангов, рекомендуется стремиться к устройству, по возможности, прямолинейных материалопроводов. Оптимальной длиной шланга следует считать трубопровод длиной 50 - 60 м. Чтобы оставаться в этих пределах, машины мобильного комплекса необходимо в ходе работы перемещать.

5.11. В обязанности сопловщика входит работа с соплом. Его помощник должен подтягивать шланги, устранять их перегибы, убирать при необходимости отскок при помощи продувной трубы. При непрерывных бетонных работах сопловщик и его помощник меняются местами через каждый час работы. Обслуживание комплекта оборудования для набрызга бетонной смеси является обязанностью машиниста. При высоком темпе работ (более 8 м3/см) на загрузке установки должны работать два человека, при меньшем объеме - один подсобный рабочий.

5.12. В дождь бетонные работы не ведут во избежание смыва свеженанесенного слоя.

5.13. В темное время суток место работ должно быть освещено с яркостью не менее 50 люкс.

6. ПОДГОТОВКА ПОВЕРХНОСТЕЙ КОНСТРУКЦИЙ ДЛЯ РЕМОНТА И УСИЛЕНИЯ

6.1. Основной предпосылкой правильного нанесения набрызгбетона и оптимального сцепления бетонной смеси с ремонтируемой поверхностью или усиляемой конструкцией является абсолютная неподвижность последней. Колебания поверхности, вызванные ударами бетонной струи или же другими причинами, приводят к отслаиванию только что нанесенного материала. Адгезия набрызгбетона основывается исключительно на механическом сцеплении.

6.2. Чтобы обеспечить надежное сцепление старого бетона, камня и кирпича с набрызгбетоном поверхность материала конструкции предварительно тщательно обрабатывают. Структура, прочность и чистота покрываемой поверхности являются одинаковыми по важности факторами для сцепления с ней набрызгбетона.

6.3. Кирпичный, каменный или бетонный слой, на который будет наноситься набрызгбетон, должен быть прочно связан с остальным массивом из камня, кирпича или старого бетона.

Для обеспечения прочного сцепления набрызгбетона с поверхностью камня, кирпича или старого бетона с нее следует удалить пневмомолотками или с помощью сварочной газовой горелки (огневая обработка) поверхностный поврежденный слой камня, кирпича или бетона, углубляясь при этом на один сантиметр в «здоровый» камень, кирпич или бетон. Полученные при этом углубления должны полого переходить к наружным поверхностям «здорового» камня, кирпича или бетона.

В местах заложения арматуры выемку старого бетона следует вести до обнажения стержней арматуры, расположенных параллельно ремонтируемой (усиляемой) поверхности. Стержни арматуры должны быть очищены от ржавчины и в случае необходимости усилены. Трещины в камне, кирпиче или бетоне следует расширить.

6.4. Для увеличения сцепления набрызгбетона с поверхностью камня, кирпича или старого бетона следует, разрушив первоначальную гладкость поверхности, придать ей соответствующую шероховатость путем насечки бучардой или пескоструйной обработкой, например, с помощью комплекта оборудования для набрызга бетонной смеси по сухой схеме производства работ или специального оборудования.

6.5. Загрязнения, препятствующие хорошему сцеплению, такие как различного рода налеты, осаждения, копоть, остатки краски и других покрытий, следы масла или нефти и т.д., должны быть тщательно устранены. Для очистки поверхности от загрязнений следует применять пескоструйную обработку с последующей промывкой от пыли воздушно-водяной струей, например, с помощью комплекта оборудования для набрызга бетонной смеси.

6.6. Поверхность стальных конструкций перед нанесением набрызгбетона необходимо очищать путем пескоструйной обработки с последующей продувкой воздушной струей.

6.7. При усилении конструкций из кирпичной кладки следует удалить с поверхности остатки строительного раствора, разрушающиеся камни и отслоения поверхности, расширить трещины до требуемой глубины и выполнить пескоструйные работы с последующей промывкой воздушно-водяной струей.

6.8. Следует избегать, по возможности, бетонирования через арматуру, целесообразно ее монтировать постепенно в соответствии с проведением бетонных работ. При армировании ремонтируемой (усиляемой) поверхности проволочными сетками их укладывают таким образом, чтобы они при бетонировании не вибрировали и не двигались.

6.9. В операции по подготовке поверхности включают при необходимости установку и закрепление опалубочных секций таким образом, чтобы избежать их вибрирования под действием бетонной струи.

6.10. Непосредственно перед бетонированием поверхность камня, кирпича или старого бетона, а также ранее нанесенного слоя набрызгбетона необходимо обильно смочить водой вплоть до насыщения пор водой, чтобы предотвратить отсос части воды из свеженанесенного набрызгбетона сухой покрываемой поверхностью.

7. ТЕХНОЛОГИЯ НАБРЫЗГБЕТОННЫХ РАБОТ

7.1. Работы по набрызгу следует проводить при температуре наружного воздуха не менее + 5 °С. Набрызгбетон должен твердеть в течение одного месяца при положительной температуре.

7.2. Компоненты смеси следует дозировать по объему с помощью мерных емкостей. Компоненты сухих смесей загружают в ковш смесителя в следующем порядке: сначала гравий и песок, затем цемент. Время перемешивания компонентов - не менее 1,5 мин. Как правило, используют смесители принудительного действия.

7.3. Бетонирование по сухой схеме работ производят, включая последовательно подачу воздуха, воды и смеси. По мокрой схеме работ к соплу подают готовую бетонную смесь после того, как подан воздух.

Процесс бетонирования должен быть по возможности непрерывным. При технологических перерывах, а также после окончания смены установки для набрызга выключают в обратном порядке. При перерывах свыше 20 мин оборудование и шланги следует тщательно промыть водой (при мокрой схеме работ) или продуть сжатым воздухом (при сухой схеме работ).

7.4. Режим процесса нанесения регулируют, наблюдая за факелом бетонной струи. Бетонная смесь должна плотно и равномерно покрывать поверхность, не стекая с нее; количество отскока не должно превышать 15 % - при набрызге на вертикальные поверхности.

7.5. По сухой схеме бетонирования количество добавляемой в сопло воды дозируется сопловщиком. Его задача состоит в постоянном регулировании расхода воды в зависимости от количества подаваемого через сопло сыпучего материала, которое периодически колеблется из-за изменения траектории трассы материалопровода, дальности транспортирования, колебания влажности смеси и т.п.

Добавку воды следует регулировать в зависимости от характера выполняемой рабочей операции. При нанесении первого слоя набрызгбетона требуется по возможности глубже заполнить трещины и щели; набрызгбетон будет иметь повышенное водосодержание (на грани оплывания слоя). При набрызге на потолок или сырые поверхности следует использовать более сухую смесь, чтобы предотвратить отслаивание свежего материала.

7.6. При работе с соплом необходимо выдерживать строго определенное расстояние от среза сопла до покрываемой поверхности, величина которого находится в пределах 0,7 - 1,2 м. Конкретная длина факела струи определяется опытным путем в процессе бетонирования при условии минимальной потери отскакивающего от поверхности материала (отскока).

7.7. Сопло следует всегда держать перпендикулярно к покрываемой поверхности. Отклонение на ± 10 - 15° возможно лишь при нанесении набрызгбетона поверх стержневой арматуры, отстоящей от покрываемой поверхности.

7.8. Чтобы получить равномерный слой сплошного покрытия, процесс бетонирования ведут, сообщая соплу круговое и поступательное движение. При этом толщина образуемого слоя обратно пропорциональна скорости перемещения сопла.

Вертикальные поверхности бетонируют снизу вверх, используя поддерживающий эффект уже нанесенной массы материала.

7.9. При бетонировании потолков по сухой схеме за один рабочий проход следует наносить слой толщиной 2 - 3 см. На вертикальных поверхностях допустима толщина слоя 4 - 5 см, на наклонных и горизонтальных поверхностях (пол) толщина одного слоя бетона по технико-экономическим соображениям не должна превышать 20 см. Толщина слоев, наносимых по мокрой схеме производства работ, должна быть соответственно вдвое меньше.

7.10. Чтобы обеспечить качественную стыковку захваток на протяженных поверхностях, следует срезать подсохший край предыдущей захватки с тем, чтобы вновь наносимый слой на смежном участке примыкал к влажному срезу уложенного слоя. По краям и кромкам набрызгбетону придают наиболее удобную форму.

7.11. Смесь наносят послойно. Новый слой следует наносить только тогда, когда предыдущий достаточно затвердел, а с поверхности полностью удален отскок с помощью воды или сжатого воздуха. В целях защиты от вредных воздействий ремонтируемые поверхности покрывают дополнительным слоем набрызгбетона. При бетонировании захваток время покрытия последней должно на 5 - 8 ч превышать время окончания схватывания и твердения набрызгбетона с ускорителями схватывания на первых захватках и на 24 ч - при отсутствии ускорителей схватывания.

7.12. При ремонте каменных, кирпичных и бетонных сооружений в первую очередь следует восстанавливать первоначальное сечение. При этом все поврежденные и удаленные предварительной обработкой строительные элементы замещают набрызгбетоном.

7.13. При ремонте углублений на конструкциях бетонную смесь наносят сначала по периметру ремонтируемого участка с тем, чтобы нарастить слой бетона вровень или более с краями углублений (глубина 2 - 5 см). В дальнейшем набрызгбетон следует наносить с частичным перекрытием слоя по уменьшенному периметру. В последнюю очередь заполняют центральную часть ремонтируемого участка. При большей глубине ямы тот же порядок необходимо соблюдать при послойном нанесении набрызгбетона. Первый проход сопла по периметру ямы сопровождается ориентированием оси сопла на 45° к ее поверхности для лучшего заполнения краевых зон. В дальнейшем следует соблюдать перпендикулярное направление к поверхности. Выравнивают при необходимости отремонтированные участки вровень с соседними путем подрезки мастерком лишнего слоя на мелком заполнителе, толщина которого больше требуемой в среднем на 0,5 см. Подрезка избыточного слоя должна сопровождаться регулярными промерами захватки с помощью прямолинейной рейки, накладываемой на края соседних «здоровых» участков покрытия поверх ремонтируемого.

7.14. При ремонте места сопряжения двух плоскостей здания или сооружения с вытягиванием угла необходимо применять опалубку на одной из сторон угла при бетонировании другой его стороны. Опалубку следует устанавливать ребром к сопловику на дистанционных прокладках, равных толщине слоя. Ребро опалубки должно выступать в направлении сопловщика также на толщину наносимого слоя. Избыточный слой бетона на мелком заполнителе следует подрезать вровень с торцевой стороной опалубки. После затвердения набрызгбетона на одной плоскости опалубку следует после очистки переставить без прокладок на выровненную сторону угла и нанести ремонтный состав по второй плоскости.

7.15. Многорядную конструктивную арматуру набрызгбетона следует устанавливать после окончания бетонирования очередного слоя, закрепляя ее сваркой на выпусках первого ряда.

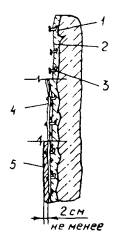

Армирование ненагруженных или слабо нагруженных элементов конструкции следует выполнять следующим способом. В свеженанесенный слой бетона, особенно в местах углублений, погружают гнутую вязальную проволоку и перекрывают еще одним слоем бетона. Арматурную сетку навешивают на вязальной проволоке после затвердения второго слоя набрызгбетона и закрепляют возможно ближе к профилю покрываемой поверхности для снижения расхода бетона (рис. 4).

7.16. Необходимо тщательно наносить бетонную смесь в местах стыков сетки, где 2 - 3 сетки накладываются друг на друга, образуя плотные сплетения проволоки, позади которых могут возникнуть полые пространства. Сопловщик не должен допускать скапливания «отскока» за арматурными элементами и возникновения пустот и пористости позади арматурных стержней.

До нанесения последующего слоя бетона поверхность стержней арматуры и проволочная сетка должны быть очищены легким постукиванием молотком или проволочной щеткой.

7.17. При ремонте и усилении конструкций из кирпичной или каменной кладки выскобленные швы и пустые места, из которых были удалены поврежденные элементы кладки, заполняются набрызгбетоном на возможно большую глубину с восстановлением первоначальных размеров конструкции. При склонности камня кладки к выветриванию сверху наносят защитный слой из бетона толщиной 3 - 10 см по установленной противоусадочной или дополнительной несущей арматуре (рис. 5).

7.18. При реставрации исторических архитектурных памятников образующиеся в результате удаления поврежденных каменных блоков пустоты следует незамедлительно заполнить набрызгбетоном для обеспечения устойчивости сооружения. Загрязнения каменной кладки набрызгбетоном следует удалить пескоструйной обработкой поверхности.

7.19. Приставную опалубку снимают не ранее чем через 24 ч. Сначала очищают металлическим ножом слой смеси на фронтальных поверхностях элементов опалубочных секций, затем простукивают опалубку таким образом, чтобы обозначились разделочные швы. Потом снимают крепежные элементы и отдельные секции и переставляют их на соседние подготовленные захватки.

Рис. 4. Закрепление арматурной сетки вязальной проволокой:

1 - обитая и обработанная пескоструйным аппаратом поверхность сцепления; 2 - набрызгбетон; 3 - погруженная в слой вязальная проволока; 4 - арматурная сетка, закрепленная на вязальной проволоке; 5 - готовое покрытие

Рис. 5. Усиление кладки из естественного строительного камня:

1 - каменная кладка; 2 - старый раствор для расшивки швов; 3 - обитая и обработанная пескоструйным аппаратом поверхность сцепления; 4 - восстановленный профиль конструкции; 5 - арматурная скоба; 6 - арматурная сетка; 7 - набрызгбетон; 8 - поверхность после затирки

7.20. Вертикальные швы в покрытии следует устраивать путем торцевого сопряжения отдельных захваток, а также в соответствии с существующим шагом швов в ремонтируемой или усиляемой конструкции.

7.21. Во избежание преждевременного обезвоживания покрытия из набрызгбетона на него наносят с помощью распылителя (норма расхода 0,5 - 0,6 л/м2) жидкие пленкообразующие материалы (помароль ПМ-100А или 100AM) или поливают водой. Количество поливов в зависимости от температуры воздуха приведено ниже.

|

Температура, °С |

Наименьшее число увлажнений покрытия в течение суток |

|

20 |

2 |

|

30 |

4 |

|

40 |

6 |

|

50 |

8 |

Первые трое суток с момента нанесения набрызгбетона, а также в солнечные дни число увлажнений следует увеличивать в 1,5 раза по сравнению с данными, которые приведены выше.

Вода для поливки набрызгбетона должна удовлетворять требованиям, предъявляемым к воде для затворения тяжелого бетона, предусмотренным ГОСТ 23732-79. В пасмурную погоду увлажнение набрызгбетона следует производить не позднее 8 - 10 ч после его нанесения, а в жаркую ветреную - через 2 - 3 ч. При относительной влажности воздуха более 80 % покрытие достаточно поливать один раз в сутки, а при температуре наружного воздуха 5 - 8 °С поливать не следует.

7.22. Передвижение людей по забетонированному участку, a также монтаж на нем строительных лесов и опалубки производят после достижения набрызгбетоном прочности не менее 2 МПа.

8. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА И ПРИЕМКИ РАБОТ

8.1. Высокое качество строительства, ремонта и усиления конструкций достигается: применением компонентов смеси, удовлетворяющих ГОСТ; качественной подготовкой поверхности здания и сооружения; получением однородных сухих и затворенных водой смесей; тщательностью изготовления покрытия, конструкции; соблюдением установленных сроков ухода за бетоном.

8.2. Физико-механические свойства набрызгбетона и внешний вид построенных, отремонтированных или усиленных конструкций зависят от квалификации рабочих, ведущих бетонирование, а также от тщательности пооперационного контроля. Качество готового покрытия (конструкции) в большой степени зависит от того, насколько умело владеет сопловщик техникой нанесения бетонной смеси.

Небрежное ведение сопла или недостаточная опытность сопловщика приводят к непривлекательному виду поверхности, неравномерной шероховатости, большому числу «затуманенных» мест и пятен, а также наличию растрескавшихся, оплывших или отслоившихся участков.

8.3. Качество цемента в хранилищах проверяют один раз в неделю, а также при поступлении новой партии путем изготовления и испытания образцов по ГОСТ 310.4-81*.

8.4. Среднюю толщину свежеуложенного слоя набрызгбетона следует измерять при помощи заостренного щупа диаметром 5 мм, погружаемого в слой с шагом 0,5 м.

8.5. Чтобы избежать появления «затуманенных» мест, бетонирование следует вести по возможности непрерывно в пределах каждой захватки.

8.6. Набрызгбетон неудовлетворительного качества (смывы, отслоения и т.д.) подлежит удалению сразу после нанесения.

8.7. По истечении двух недель после нанесения набрызгбетона необходимо простучать молотком все отремонтированные (усиленные) поверхности с тем, чтобы выявить наличие или отсутствие пустот или отслоившихся частей покрытия. Дефектные участки площадью более 0,5 м2 после вырубки очищают, промывают и снова покрывают набрызгбетоном; площадью менее 0,5 м2 заделывают раствором на основе расширяющегося цемента.

8.8. Оперативный контроль прочности набрызгбетона следует проводить с помощью эталонного молотка Кашкарова в соответствии с ГОСТ 22690.2-77.

8.9. При возведении, ремонте и усилении ответственных элементов конструкции необходимо изготовлять контрольные образцы, отбирая четыре пробы материала в течение рабочей смены для четырех серий образцов.

Для изготовления контрольных образцов из набрызгбетона следует использовать коробчатую опалубку размером не менее 50 ´ 50 см (одна проба). Образцы должны иметь ту же толщину, которую имеют строительные элементы.

Опалубку закрепляют так, чтобы ее основание находилось на покрываемой поверхности. Набрызгбетон в этой опалубке создается точно таким же способом, как и на окружающей поверхности, т.е. путем последовательного нанесения одинакового числа слоев, соблюдения толщины и направления бетонирования, а также ухода за поверхностью. После снятия на 3 сут опалубки образуется бетонная плитка, из которой вырезают или выбуривают контрольные образцы для определения морозостойкости, плотности и прочности при сжатии.

9. ТЕХНИКА БЕЗОПАСНОСТИ И ПРОИЗВОДСТВЕННАЯ САНИТАРИЯ

9.1. Работы, связанные со строительством, ремонтом и усилением конструкций методом набрызга, следует выполнять в соответствии с требованиями СНиП III-4-80 «Техника безопасности в строительстве». Работы по обслуживанию серийного оборудования, механизмов и приспособлений следует вести в соответствии с требованиями соответствующих инструкций и указаний по технике безопасности для данного оборудования.

9.2. К работе с комплектами оборудования допускают только тех рабочих, которые прошли инструктаж по технике безопасности и сдали техминимум.

9.3. Для работы на высоте необходимо использовать прочные инвентарные подмости, леса или применять гидроподъемники. Лица, занятые на этих работах, должны быть снабжены предохранительными поясами и защитными касками. Запрещается выполнять работы на высоте одновременно в двух уровнях.

9.4. Обслуживающий персонал должен быть обеспечен спецобувью, спецодеждой, предохранительными очками, респираторами и, при необходимости, сигнальными жилетами. Сопловщик и его помощник должны иметь брезентовые брюки и куртки и головные уборы с твердым покрытием.

Для защиты от шума при подготовке поверхностей для ремонта и усиления следует применять наушники-глушители ВЦНИИОТ-1, ВЦНИИОТ-2М, противошумный облегающий шлем ВЦНИИОТ-3 или малогабаритные противошумные наушники ВЦНИИОТ-4.

При пескоструйной очистке поверхности необходимо надевать наголовный щиток с прозрачным экраном из оргстекла или защитные закрытые очки 033-7 с кожаной полумаской [1].

9.5. Устранение неисправностей в оборудовании и ликвидацию пробок в материалопроводах производят только при отключении подачи сжатого воздуха и выключенной электроэнергии.

9.6. При перерывах в работе сопло следует держать наконечником вниз во избежание попадания воды по шлангу в питатель установки типа СБ-67Б.

9.7. Запыленность воздуха в пределах рабочего места не должна превышать 2 мг/м3. При больней запыленности необходимо устройство принудительной вентиляции [1]. Для снижения пылеобразования и повышения устойчивости работы установки типа СБ-67Б влажность запылителей должна быть в пределах 3 - 5 %.

9.8. Бункер установки типа СБ-67Б и ковш с растворомешалкой следует закрывать от дождя и на ночь накидными крышками. Оставлять сухую смесь в бункере установки типа СБ-67Б и в растворомешалке на второй день запрещается. Продувка шлангов и прочистка сопла (отверстий водораспределительной втулки) установки типа СБ-67Б обязательны при перерывах и после окончания работы. Если работы ведутся по мокрой схеме, обязательна промывка установки.

9.9. Первичные средства для тушения пожара должны находиться в определенном месте рядом с применяемым оборудованием.

9.10. Перед началом работы проверяют заземление комплекта оборудования, плотность соединения шлангов, проводят опробование на холостом ходу оборудования и компрессорной станции.

9.11. Запрещается:

работать без надежного заземления комплекта оборудования;

использовать неисправные манометры, изношенные или лопнувшие шланги;

применять для закрепления штуцеров на шлангах проволоку (закрутки), а также накидные гайки и штуцеры с поврежденной резьбой;

проводить работы при отсутствии постоянной связи (зрительной, световой, звуковой) между сопловщиком и машинистом оборудования, а также при недостатке воздуха, номинальное количество которого определено паспортом установки для набрызга бетонной смеси.

Не допускаются задиры на шлангах, закраины концов штуцеров, соединение шлангов под острым углом или их изломы.

9.12. Закупорка материалопроводов происходит в результате: недостатка сжатого воздуха; попадания в сопло кусков гравия большего размера, чем выходное отверстие наконечника; попадания воды в материалопровод при перерывах в работе, в результате чего схватываются остатки сухой смеси внутри шланга; налипания смеси, имеющей влажность более 5 %, в выдувном узле установок при сухой схеме производства работ; частичного схватывания готовой смеси в материалопроводе установки при мокрой схеме производства работ; загрузки в установки при мокрой схеме производства работ готовой бетонной смеси подвижностью менее 5 см; отсутствия соосности в соединениях материалопровода; разрыва внутреннего резинового слоя шланга и внедрения смеси между резиной и слоями корда.

9.13. При образовании в материалопроводе пробки следует немедленно прекратить подачу в него смеси и сжатого воздуха, выпустить из установки сжатый воздух, простучать материалопровод деревянной кувалдой в месте предполагаемого образования пробки и, отсоединив секции шланга, удалить скопившуюся в нем бетонную смесь путем вытряхивания. По мере сборки секций шлангов магистраль нужно продуть сжатым воздухом. При этом сопло должно быть отведено в сторону от людей и надежно закреплено.

9.14. Источники искусственного освещения должны быть расположены так, чтобы на покрываемые поверхности не падали тени от сопловщика и оборудования. Осветительные приборы, расположенные в зоне работы сопловщика, следует оборудовать защитными колпаками из небьющегося стекла.

10. ТЕХНИКО-ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРИМЕНЕНИЯ МЕТОДА НАБРЫЗГА

10.1. Область применения конструкций и сооружений, выполняемых методом набрызга, следует устанавливать в проекте путем технико-экономического сопоставления с традиционными методами бетонирования.

Предпочтение набрызгбетону перед способом монолитного изготовления конструкций следует отдавать в тех случаях, когда необходимо выполнить (отремонтировать, усилить) строительные элементы сложной конфигурации и незначительной толщины, а также невозможно уплотнить бетонную смесь вибраторами, или если расходы на опалубку значительно превышают затраты на укладывание бетонной смеси.

10.2. Технико-экономический эффект следует рассчитывать в соответствии с «Инструкцией по определению экономической эффективности использования в строительстве новой техники, изобретений и рационализаторских предложений СН 509-78» (Стройиздат, 1979), а также с «Методическими рекомендациями по расчету экономической эффективности технических решений в области организации, технологии и механизации производства строительных работ» (Бюро внедрения ЦНИИОМТП Госстроя СССР, 1982). При этом для конкретных конструкций и сооружений учитывают комплекс всех затрат, оказывающих влияние на стоимость готовой конструкции (сооружения), в том числе возможную экономию опалубки, лесов, подмостей, а также снижение эффективной толщины конструкции. Ориентировочные затраты при сухой схеме производства работ приведены ниже.

|

|

Стоимость укладки с учетом стоимости материалов, руб./м3 |

Трудоемкость укладки, чел.-ч/м3 |

|

Бетонирование тонкостенных конструкций методом набрызга цемент-пушками |

32 - 39 |

5-6 |

|

Бетонирование тонкостенных конструкций автобетононасосами |

30 - 34 |

2 - 2,5 |

При мокрой схеме производства работ аналогичные показатели должны быть увеличены на 15 - 30 %.

Приложение 1

Техническая характеристика оборудования для набрызга бетонной смеси при мокром способе производства работ

|

Параметры оборудования |

Установка для набрызга |

|||

|

СО-126 |

СО-165 |

СО-157 |

ПРН-500 М* |

|

|

Производительность, м3/ч |

2,5 |

2,5 |

7,5 |

6,0 |

|

Емкость по загрузке, м3 |

0,25 |

0,3 |

0,5 |

0,5 |

|

Максимальная крупность фракций заполнителя, мм |

20 |

20 |

30 |

30 |

|

Принцип действия |

Цикличный |

|||

|

Подвижность бетонной смеси, см |

3 - 5 |

3 - 5 |

3 - 5 |

3 - 5 |

|

Расход воздуха, м3/мин |

5 |

5 |

10 |

8 - 10 |

|

Диаметр материалопровода, мм |

65 |

65 |

65 |

65 |

|

Дальность подачи бетонной смеси, м |

|

|

|

|

|

по горизонтали |

115 |

200 |

200 |

200 |

|

по вертикали |

40 |

80 |

80 |

60 |

|

Мощность электродвигателя, кВт |

7,5 |

19 |

15 |

17 |

|

Габаритные размеры, мм |

|

|

|

|

|

длина |

1800 |

3300 |

3300 |

3350 |

|

ширина |

950 |

1360 |

1400 |

1420 |

|

высота |

1350 |

1650 |

1300 |

1320 |

|

Масса, кг |

850 |

1700 |

1200 |

1350 |

* Изготавливается механическим заводом, г. Пушкин Ленинградской обл., ул. Красносельская, 14/28.

Приложение 2

Техническая характеристика оборудования для набрызга бетонной смеси при сухом способе производства работ

|

Параметры оборудования |

Цемент-пушка СБ-117 |

Установка для набрызга бетонной смеси |

|

|

СБ-67Б |

БМ-68* |

||

|

Производительность, м3/ч по сухой смеси |

2 |

4 |

6 |

|

Максимальная крупность фракций заполнителя, мм |

10 |

20 |

25 |

|

Принцип действия |

Непрерывный |

Цикличный |

Непрерывный |

|

Расход воздуха, м3/мин |

5 |

8 |

10-12 |

|

Диаметр материалопровода, мм |

32 |

50 |

50/65 |

|

Дальность подачи сухой смеси, м |

|

|

|

|

по горизонтали |

45 |

300 |

250 |

|

по вертикали |

10 |

45 |

100 |

|

Мощность электродвигателя, кВт |

4,5 |

2,2 |

3,8/6,3 |

|

Габаритные размеры, мм |

|

|

|

|

длина |

1275 |

1460 |

1300 |

|

ширина |

815 |

1100 |

850 |

|

высота |

1130 |

1760 |

1625 |

|

Масса, кг |

640 |

910 |

850 |

* Изготавливается Можайским экспериментально-механическим предприятием производственного объединения Гидроспецстрой Минэнерго СССР.

Приложение 3

Техническая характеристика комплекта оборудования для набрызга бетонной смеси (проект ПЧ ЦНИИОМТП 711-2.00.000)

Регулируемая производительность по расходу сухой смеси, кг/с 0 - 1,7

Регулируемая производительность водонасосной станции, л/с 0 - 0,5

Расход воздуха, м3/мин 8 - 10

Давление сжатого воздуха, МПа До 0,6

Давление воды, развиваемое насосом, МПа До 1,0

Вместимость ковша скипового подъемника, л 350

Вместимость бункера установки СБ-67Б, л 320

Крупность заполнителя бетонной смеси, мм До 20

Установленная мощность, кВт 20

Масса оборудования на прицепе, т Не более 6

Габаритные размеры комплекта оборудования, мм

длина 6100

ширина 2350

высота 3800

Использованная литература

2. Г. Брукс и др. Торкрет-бетон, торкрет-цемент, торкрет-штукатурка. - М.: Стройиздат, 1985.

СОДЕРЖАНИЕ