ГОСТ 30771-2001

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ИЗДЕЛИЯ

ОГНЕУПОРНЫЕ

УГЛЕРОДСОДЕРЖАЩИЕ

МЕТОДЫ КОНТРОЛЯ

МЕЖГОСУДАРСТВЕННЫЙ СОВЕТ

ПО СТАНДАРТИЗАЦИИ, МЕТРОЛОГИИ И СЕРТИФИКАЦИИ

Предисловие

1 РАЗРАБОТАН ОАО «Санкт-Петербургский институт огнеупоров» (ОАО «СпбИО»), Межгосударственным техническим комитетом МТК 9 «Огнеупоры»

ВНЕСЕН Госстандартом России

2 ПРИНЯТ Межгосударственным Советом по стандартизации, метрологии и сертификации (протокол № 20 от 1 ноября 2001 г.)

За принятие проголосовали:

|

Наименование государства |

Наименование национального органа по стандартизации |

|

Республика Армения |

Армгосстандарт |

|

Республика Беларусь |

Госстандарт Республики Беларусь |

|

Республика Казахстан |

Госстандарт Республики Казахстан |

|

Республика Молдова |

Молдовастандарт |

|

Российская Федерация |

Госстандарт России |

|

Кыргызская Республика |

Кыргызстандарт |

|

Республика Таджикистан |

Таджикстандарт |

|

Туркменистан |

Главгосслужба «Туркменстандартлары» |

|

Республика Узбекистан |

Узгосстандарт |

|

Украина |

Госстандарт Украины |

3 В настоящем стандарте учтены требования международного стандарта ИСО 10060-93 «Плотные огнеупорные изделия. Методы испытаний углеродсодержащих изделий» в части разделов 1-5, 6 (6.1 - 6.3), разделов 7 и 8

4 Постановлением Государственного комитета Российской Федерации по стандартизации, метрологии и сертификации от 5 апреля 2002 г. № 138-ст межгосударственный стандарт ГОСТ 30771-2001 введен в действие непосредственно в качестве государственного стандарта Российской Федерации с 1 сентября 2002 г.

5 ВВЕДЕН ВПЕРВЫЕ

ИЗДЕЛИЯ ОГНЕУПОРНЫЕ УГЛЕРОДСОДЕРЖАЩИЕ

Методы контроля

Refractory products containing carbon. Methods of testing

Дата введения 2002-09-01

1 Область применения

Настоящий стандарт распространяется на углеродсодержащие огнеупорные изделия и устанавливает методы контроля следующих показателей:

изменения массы при коксовании;

массовой доли углерода;

кажущейся плотности и открытой пористости;

предела прочности при сжатии;

предела прочности при изгибе при комнатной температуре;

коэффициента газопроницаемости.

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие стандарты:

ГОСТ 12.1.005-88 Система стандартов безопасности труда. Общие санитарно-гигиенические требования к воздуху рабочей зоны

ГОСТ 12.2.007.9-93 (МЭК 519-1-84) Система стандартов безопасности труда. Безопасность электротермического оборудования. Часть 1. Общие требования

ГОСТ 12.4.021-75 Система стандартов безопасности труда. Системы вентиляционные. Общие требования

ГОСТ 166-89 (ИСО 3599-76) Штангенциркули. Технические условия

ГОСТ 427-75 Линейки измерительные металлические. Технические условия

ГОСТ 450-77 Кальций хлористый. Технические условия

ГОСТ 1770-74 Посуда мерная лабораторная стеклянная. Цилиндры, мензурки, колбы, пробирки. Общие технические условия

ГОСТ 2409-95 (ИСО 5017-88) Огнеупоры. Метод определения кажущейся плотности, открытой и общей пористости, водопоглощения

ГОСТ 2642.0-86 Огнеупоры и огнеупорное сырье. Общие требования к методам анализа

ГОСТ 2642.2-86 Огнеупоры и огнеупорное сырье. Методы определения изменения массы при прокаливании

ГОСТ 3213-91 Кокс пековый электродный. Технические условия

ГОСТ 3399-76 Трубки медицинские резиновые. Технические условия

ГОСТ 3956-76 Силикагель технический. Технические условия

ГОСТ 4071.1-94 (ИСО 10059-1-92) Изделия огнеупорные с общей пористостью менее 45 %. Метод определения предела прочности при сжатии при комнатной температуре

ГОСТ 4140-74 Стронций хлористый 6-водный. Технические условия

ГОСТ 4207-75 Калий железистосинеродистый 3-водный. Технические условия

ГОСТ 4234-77 Калий хлористый. Технические условия

ГОСТ 5583-78 (ИСО 2046-73) Кислород газообразный технический и медицинский. Технические условия

ГОСТ 6616-94 Преобразователи термоэлектрические. Общие технические условия

ГОСТ 6709-72 Вода дистиллированная. Технические условия

ГОСТ 9147-80 Посуда и оборудование лабораторные фарфоровые. Технические условия

ГОСТ 9656-75 Кислота борная. Технические условия

ГОСТ 11573-98 (ИСО 8841-91) Изделия огнеупорные. Метод определения коэффициента газопроницаемости

ГОСТ 22898-78 Коксы нефтяные малосернистые. Технические условия

ГОСТ 24104-2001 Весы лабораторные. Общие технические требования

ГОСТ 25336-82 Посуда и оборудование лабораторные стеклянные. Типы. Основные параметры и размеры

ГОСТ 28874-90 Огнеупоры. Классификация

3 Определения

В настоящем стандарте используют уточненные термины по ГОСТ 28874, а также следующие термины с соответствующими определениями:

3.1 углеродсодержащее огнеупорное изделие: Изделие с массовой долей углерода от 2 % до 40 % на органической или неорганической связке.

3.2 смолосвязанное (пекосвязанное) огнеупорное изделие: Изделие, полученное формованием огнеупорного материала определенного зернового состава с использованием в качестве связки смолы (пека) (при необходимости с добавками).

3.3 безобжиговое огнеупорное изделие: Изделие, полученное формованием огнеупорного материала определенного зернового состава со связкой (при необходимости с добавками), приобретающее заданные свойства при температуре окружающей среды.

3.4 термообработанное огнеупорное изделие: Изделие, полученное формованием огнеупорного материала определенного зернового состава со связкой (при необходимости с добавками), приобретающее заданные свойства при температуре до 800 °С.

3.5 обожженное огнеупорное изделие: Изделие, приобретающее заданные свойства в процессе спекания при обжиге.

3.6 смолопропитанное (пекопропитанное) огнеупорное изделие: Изделие, пропитанное смолой (пеком) после формования, термообработки или обжига.

3.7 коксование: Термическая обработка образцов из углеродсодержащих изделий на органической связке при 1000 °С для удаления летучих веществ, в результате которой образуется остаточный углерод.

3.8 антиоксидант: Вещество, применяемое в качестве добавки при изготовлении углеродсодержащего изделия для повышения его устойчивости к окислению.

4 Требования безопасности

4.1 Электрическая печь, применяемая при коксовании (6.2), должна соответствовать требованиям безопасности ГОСТ 12.2.007.9.

4.2 Помещение, в котором проводят испытания, должно быть оборудовано вентиляцией в соответствии с ГОСТ 12.4.021, обеспечивающей предельно допустимую концентрацию вредных веществ в рабочей зоне в соответствии с ГОСТ 12.1.005.

5 Сущность методов контроля

Подготовка образцов на органических связках коксованием и определение физико-механических свойств и химического состава до и после коксования.

6 Аппаратура, инструменты и материалы

В настоящем стандарте применяют аппаратуру, инструменты и материалы по ГОСТ 2409, ГОСТ 4071.1, ГОСТ 11573, а также приведенные в 6.1 - 6.8:

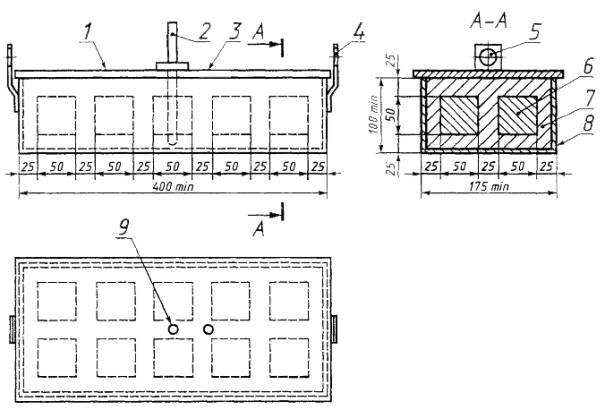

6.1 Камера для коксования с крышкой (рисунок 1) из стали толщиной 3 мм для работы при температуре 1000 °С.

Допускаются другие размеры камеры и другие размеры, конфигурация и количество образцов (но не менее трех) при соблюдении толщины слоя засыпки между образцами, образцами и стенками камеры.

1 - крышка; 2 - термопара в чехле; 3 - вентиляционное отверстие; 4 - скоба; 5 - отверстие для подъемного стержня; 6 - испытуемый образец; 7 - коксовая засыпка; 8 - камера; 9 - отверстие для термопары

Рисунок 1 - Пример расположения образцов и размеры камеры для коксования

В крышке или в одной из боковых стенок камеры, ориентировочно в центре, высверливают отверстие для термопары в защитном корундовом чехле. Дополнительно в крышке высверливают вентиляционное отверстие диаметром 3 мм, которое должно оставаться открытым при коксовании.

При деформации камеры или крышки для герметизации камеры используют воздушно-твердеющий мертель.

Допускается уплотнять крышку с помощью песочного затвора без дополнительного высверливания вентиляционного отверстия.

6.2 Печь газовая или электрическая, способная вместить камеру для коксования и обеспечивающая подъем температуры в центре камеры со скоростью 120 °С/ч до температуры 120 °С, 220 °С/ч - в интервале температур 120 - 990 °С и изотермическую выдержку в течение 3 - 3,5 ч при температуре (990 ± 10) °С.

Печь устанавливают в вытяжном шкафу или закрывают колпаком с аспирационным отсосом.

6.4 Эксикатор по ГОСТ 25336 с силикагелем по ГОСТ 3956 или хлористым кальцием по ГОСТ 450.

6.5 Весы с пределом допускаемой погрешности ± 0,2 г.

6.6 Линейка измерительная металлическая ценой деления 1 мм по ГОСТ 427.

6.7 Штангенциркуль по ГОСТ 166 со значением отсчета по нониусу 0,1 мм.

7 Образцы для контроля

7.1 Форма и размеры образцов приведены в таблице 1.

Таблица 1

|

Форма и размеры образца |

Испытуемое изделие |

|

|

1 Изменение массы при коксовании |

Куб длиной ребра (50 ± 2) мм или цилиндр диаметром и высотой (50 ± 2) мм |

Термообработанное на органической связке, смоло (пеко)-пропитанное, безобжиговое |

|

2 Массовая доля углерода |

- |

Все изделия |

|

3 Кажущаяся плотность |

Призма или цилиндр объемом от 50 до 200 (250) см3. Допускается прямоугольный параллелепипед объемом не менее 500 см3 и наименьшим размером не менее 50 мм |

Обожженное; безобжиговое, термообработанное (до и после коксования) |

|

4 Открытая пористость |

Призма или цилиндр объемом от 50 до 200 (250) см3 |

|

|

5 Предел прочности при сжатии |

Цилиндр диаметром и высотой (50,0 ± 0,5) мм или (36,0 ± 0,3) мм; куб длиной ребра от 20 до 100 мм с допускаемым отклонением ± 2 мм |

|

|

6 Предел прочности при изгибе при комнатной температуре |

Прямоугольный параллелепипед с размерами (150 × 25 × 25) мм. Допускается толщина 20 - 25 мм |

|

|

7 Коэффициент газопроницаемости |

Цилиндр диаметром и высотой (50,0 ± 0,5) мм или (36,0 ± 0,5) мм и высотой (50,0 ± 0,5) мм. Допускается цилиндр высотой не менее 20 мм или куб длиной ребра (50 ± 2) мм |

Все изделия, в том числе безобжиговое и термообработанное на органической связке (после коксования) |

7.2 Подготовка образцов

7.2.1 Образцы для контроля изготовляют в соответствии с ГОСТ 2409, ГОСТ 4071.1 и ГОСТ 11573 со следующими дополнениями:

- допускается вырезать (высверливать, отсекать) образец перпендикулярно к трем осям изделия;

- после применения режущего инструмента с водяным охлаждением образец высушивают до постоянной массы при температуре (110 ± 5) °С в сушильном шкафу с вентиляцией или струей теплого воздуха;

- температура образца из смолосвязанного (пекосвязанного) изделия не должна превышать 40 °С;

- образец из гидратирующегося изделия для испытаний при комнатной температуре, который можно вырезать только с применением воды, не должен находиться в контакте с водой более 30 мин при условии отсутствия гидратации в течение этого времени;

- образец из гидратирующегося изделия, которое предназначено для коксования, не должен контактировать с водой;

- образец из безобжигового изделия (кроме пекосвязанного и смолосвязанного) вырезают сухим способом или применяют жидкость, не взаимодействующую с материалом образца. Испытания пекосвязанных и смолосвязанных изделий допускается проводить на образцах-свидетелях.

7.2.2 Процедура коксования образцов

7.2.2.1 Подготовка камеры для коксования

Дно камеры для коксования покрывают слоем кокса, на который устанавливают предварительно взвешенные образцы (т1) на одинаковом расстоянии от стенок камеры, при этом толщина слоя кокса между образцами и стенками должна быть не менее 25 мм. При необходимости в промежутках помещают распорки заданного размера и аналогичного с образцами химико-минералогического состава. Затем образцы засыпают слоем кокса толщиной около 25 мм (см. рисунок 1).

Камеру закрывают крышкой и устанавливают термопару.

Камеру для коксования устанавливают в печь. Нагревают печь с такой скоростью, чтобы температура в камере в течение первого часа поднялась до 120 °С и далее до 990 °С поднималась по 220 °С в час. Длительность изотермической выдержки при температуре (990 ± 10) °С - 3,0 - 3,5 ч.

Камеру охлаждают в печи. Образцы извлекают из камеры, очищают от налипшего кокса щеткой или, при необходимости, металлическим скребком и взвешивают с точностью до 0,2 г (m2).

8 Порядок проведения контроля

8.1 Определение изменения массы при коксовании

Изменение массы при коксовании mкокс, %, вычисляют по формуле

![]() , (1)

, (1)

где т1 - масса образца до коксования, г;

т2 - масса образца после коксования, г.

8.2 Определение массовой доли углерода

Массовую долю углерода определяют в соответствии с приложением А.

Допускается применять другие методы анализа, обеспечивающие требуемую точность определения.

8.3 Определение кажущейся плотности и открытой пористости

8.3.1 Кажущуюся плотность и открытую пористость определяют по ГОСТ 2409.

8.3.2 Допускается определять кажущуюся плотность на образцах в форме прямоугольного параллелепипеда объемом не менее 500 см3 и наименьшим размером не менее 50 мм измерением массы и расчетом объема по линейным размерам образца.

8.3.2.1 Образец (без отбитостей углов и ребер) кривизной не более 2 мм высушивают до постоянной массы при температуре (110 ± 5) °С и взвешивают с погрешностью ± 0,5 г.

С помощью металлической линейки или штангенциркуля проводят по два измерения с погрешностью ± 0,5 мм длины, ширины и высоты образца на расстоянии не менее 10 мм от его кромок. Вычисляют средние арифметические значения.

Кажущуюся плотность ρкаж, г/см3, вычисляют по формуле

![]() , (2)

, (2)

где т - масса изделия или образца, г;

ν - расчетный объем изделия или образца, см3.

8.4 Определение предела прочности при сжатии

8.4.1 Предел прочности при сжатии определяют по ГОСТ 4071.1 с дополнением по 8.4.1.1.

Образец из изделия, содержащего антиоксиданты, которые образуют гидратирующиеся карбиды, испытывают сразу после коксования.

8.5 Определение предела прочности при изгибе при комнатной температуре

8.5.1 Предел прочности при изгибе при комнатной температуре определяют по методике, утвержденной в установленном порядке [1], с дополнением по 8.5.1.1.

8.5.1.1 Образец из безобжигового смолосвязанного (пекосвязанного) изделия, а также из изделия с антиоксидантами испытывают аналогично 8.4.1.1.

8.6 Определение коэффициента газопроницаемости

8.6.1 Коэффициент газопроницаемости определяют по ГОСТ 11573 с дополнением по 8.6.1.1.

8.6.1.1 Испытание проводят на образцах (см. таблицу 1), подвергнутых коксованию.

Образцы из изделий с антиоксидантами испытывают сразу после коксования.

ПРИЛОЖЕНИЕ А

(обязательное)

Методы определения массовой доли углерода

А.1 Массовую долю углерода определяют прямым аналитическим или гравиметрическим (изменение массы при прокаливании) методом.

А.1.1 Прямой аналитический метод

А.1.1.1 Сущность метода

Метод основан на окислении углерода до диоксида углерода в токе кислорода при температуре (1200 ± 50) °С с последующим кулонометрическим титрованием по величине рН при массовой доле углерода от 0,1 % до 40 %.

А.1.1.2 Аппаратура, реактивы, растворы и вспомогательные материалы

Экспресс-анализатор на углерод типа АН-7529 со сжигающим устройством или экспресс-анализатор другого типа, обеспечивающий необходимую точность результатов анализа.

Весы лабораторные по ГОСТ 24104, 2-го класса точности с наибольшим пределом взвешивания до 200 г или другие, соответствующие указанным требованиям по своим метрологическим характеристикам.

Секундомер.

Посуда мерная лабораторная стеклянная по ГОСТ 1770.

Вода дистиллированная по ГОСТ 6709.

Кислород газообразный технический или медицинский по ГОСТ 5583.

Калий хлористый по ГОСТ 4234.

Калий железистосинеродистый 3-водный по ГОСТ 4207.

Стронций хлористый 6-водный по ГОСТ 4140.

Гидроперит медицинский.

Бора оксид.

Свинца оксид (II).

Кислота борная по ГОСТ 9656.

Медь металлическая или оксид меди (II) (плавень).

Аскарит.

Трубка огнеупорная муллитокремнеземистая длиной 550 - 850 мм и наружным диаметром (26 ± 1) мм.

Лодочка ЛС 2 по ГОСТ 9147.

Пленка целлофановая (55 × 55) мм.

Трубка резиновая по ГОСТ 3399 диаметром 6 мм типа 3.

Пинцет.

Допускается применять другую аналогичную мерную лабораторную посуду и материалы.

А.1.1.3 Порядок подготовки к проведению анализа

Перед проведением анализа:

а) отбирают и подготавливают по ГОСТ 2642.0 пробу от образца.

Образцы из безобжиговых изделий предварительно подвергают термообработке или коксованию;

б) готовят поглотительный раствор: 100 г хлористого калия, 100 г хлористого стронция, 1 г борной кислоты растворяют в дистиллированной воде и доводят объем раствора до 1 дм3;

в) готовят вспомогательный раствор: 100 г хлористого калия, 100 г железистосинеродистого калия, 1 г борной кислоты растворяют в дистиллированной воде и доводят объем до 1 дм3;

г) готовят смесь для сплавления: 44 г оксида свинца, прокаленного при температуре 600 °С, смешивают с 7 г оксида бора;

д) прокаливают лодочку при температуре испытания и хранят ее в эксикаторе;

е) подготавливают к работе экспресс-анализатор в соответствии с инструкцией по эксплуатации;

ж) проводят градуировку экспресс-анализатора по стандартным образцам;

и) определяют массовую долю углерода в двух-трех навесках стандартного образца для проверки правильности градуировки.

А.1.1.4 Порядок проведения анализа

В предварительно прокаленную лодочку помещают навеску пробы по А.1.1.3 (а) массой от 0,1 до 0,5 г в зависимости от массовой доли углерода, тщательно перемешивают с 0,5 - 1,0 г плавня или смеси для сплавления.

Устанавливают на индикаторе экспресс-анализатора «Навеска» значение 0,500 г. Открывают затвор трубки и с помощью крючка вводят лодочку с навеской в трубку до тех пор, пока торец лодочки не станет ярко освещенным.

Закрывают затвор, нажимают кнопку «Сброс» на измерительном блоке и включают секундомер или таймер. Процесс горения навески сопровождается увеличением расхода кислорода и изменением показаний индикатора «% С».

Указатели стрелочных индикаторов измерительного блока при этом отклоняются вправо на 2/3 шкалы.

По мере выгорания углерода интенсивность изменения показаний индикатора «% С» уменьшается, а затем приобретает характер импульсов уменьшающейся длительности. Такой же импульсный характер приобретают и показания стрелочных индикаторов.

Показания стрелочных индикаторов после окончания горения навески возвращаются в нулевое положение, а цифровые показания индикатора «% С» изменяются на величину холостого счета прибора.

Показания индикатора отсчитывают после окончания горения навески. Затем открывают затвор трубки, извлекают с помощью крючка лодочку и закрывают затвор.

А.1.1.5 Правила обработки результатов анализа

Массовую долю углерода определяют в двух параллельных навесках.

За результат определения принимают среднее арифметическое результатов двух параллельных определений.

Максимальное расхождение между результатами параллельных измерений не должно превышать допускаемое (для доверительной вероятности Р = 0,95) расхождение между результатами двух (d2) параллельных измерений (таблица А.1).

При проведении анализа с целью контроля суммарной погрешности среднего результата определений с каждой серией проб в тех же условиях проводят анализ стандартного образца.

Для контроля выбирают стандартный образец, химический состав которого не должен отличаться от состава анализируемой пробы настолько, чтобы потребовалось изменение методики проведения анализа. При отсутствии стандартного образца контроль проводят методом добавок или другими методами.

Максимальное расхождение между результатами параллельных определений углерода в стандартном образце не должно превышать допускаемое.

Разность среднего результата анализа стандартного образца и аттестованного значения не должна превышать δ, приведенную в таблице А.1.

Погрешность результатов измерений (при доверительной вероятности Р = 0,95) не должна превышать ∆, указанную в таблице А.1.

Расхождение двух средних результатов анализа, выполненных в различных условиях (различными исполнителями, в разное время и т.д.), не должно превышать (при доверительной вероятности Р = 0,95) dк, приведенного в таблице А.1.

Если максимальное расхождение между результатами параллельных определений или (и) отклонение результата анализа стандартного образца от аттестованного значения превышает допускаемое, проводят повторные измерения.

Если при повторных измерениях хотя бы одно из указанных расхождений превышает указанное значение, прекращают измерения до выявления и устранения причин, вызвавших нарушение нормального хода анализа.

А.1.1.6 Оформление результатов анализа

Массовую долю углерода ХС, %, вычисляют по формуле

![]() , (А.1)

, (А.1)

где Синд - показание индикатора экспресс-анализатора «% С»;

Сконтр.оп. - значение контрольного опыта, %;

0,5 - масса навески, на которую отградуирован экспресс-анализатор, г;

т - масса навески, г.

А.1.1.7 Допустимая погрешность контроля

Нормы точности и нормативы контроля точности измерений массовой доли углерода приведены в таблице А.1.

Таблица А.1

В процентах

|

Нормы точности и нормативы контроля точности |

||||

|

∆ |

dk |

d2 |

δ |

|

|

От 0,1 до 0,2 включ. |

0,03 |

0,04 |

0,03 |

0,02 |

|

Св. 0,2 « 0,5 « |

0,05 |

0,06 |

0,05 |

0,03 |

|

» 0,5 « 1,0 « |

0,07 |

0,08 |

0,07 |

0,04 |

|

» 1,0 « 2,0 « |

0,09 |

0,12 |

0,10 |

0,06 |

|

» 2,0 « 5,0 « |

0,15 |

0,19 |

0,15 |

0,10 |

|

» 5,0 « 10 « |

0,21 |

0,26 |

0,20 |

0,14 |

|

» 10 « 20 « |

0,29 |

0,37 |

0,30 |

0,19 |

|

» 20 |

0,36 |

0,45 |

0,40 |

0,24 |

А.1.2 Гравиметрический метод (определение изменения массы при прокаливании)

Метод основан на прокаливании анализируемой пробы при заданной температуре до постоянной массы и определении изменения ее массы.

Метод не распространяется на изделия, содержащие антиоксиданты, оксид железа в количестве более 1,5 %, а также материалы (например, известь), реагирующие с атмосферой воздуха.

А.1.2.2 Изменение массы при прокаливании безобжиговых, термообработанных и коксованных изделий (кроме указанных в А.1.2.1) определяют по ГОСТ 2642.2.

А.1.2.3 Допускается определять изменение массы при прокаливании (массовую долю остаточного углерода) коксованных изделий следующим образом.

Образец в форме куба стороной (50 ± 2) мм, взвешенный после коксования по 7.2.2.2 с точностью до 0,2 г, помещают в предварительно прокаленный до постоянной массы высокоглиноземистый тигель вместимостью 300 см3.

Тигель с образцом устанавливают в печь, обеспечивающую нагрев до 1000 °С со скоростью 250 °С/ч и изотермическую выдержку не менее 12 ч в атмосфере воздуха. Нагревают по указанному режиму с выдержкой при 1000 °С всех изделий с массовой долей углерода от 2 % до 40 % не менее 12 ч, охлаждают вместе с печью и до взвешивания хранят в эксикаторе.

Процедуру повторяют до достижения постоянной массы.

Массовую долю остаточного углерода ХC, %, вычисляют по формуле

![]() , (A.2)

, (A.2)

где m2 - масса образца после коксования, г;

m3 - масса образца после прокаливания, г.

Выход углерода mвых, %, вычисляют по формуле

![]() , (A.3)

, (A.3)

где m2 - масса образца после коксования, г;

m3 - масса образца после прокаливания, г;

т1 - масса образца до коксования, г.

ПРИЛОЖЕНИЕ Б

(справочное)

Библиография

СОДЕРЖАНИЕ

Ключевые слова: углеродсодержащее огнеупорное изделие, методы контроля, процедура коксования образцов